Изобретение относится к получению композиций на основе эпоксидных смол, их отвердителей и наполнителей, стойкйх к воздействию резких перепадов температур Известно, что при быстрых переходах от положительных температур к отрицательным и наоборот в покрытиях и заливочных компаундах, применяемых ДЛЯ герметизации и влагозащиты деталей и УЗЛОВ, образуются трещины. Образование трещин- происходит вследстви возникновения в полимерном материале концентраций внутренних напряжений, превышающих его прочность. Это евязано с значительной райницей коэффициентов линейного расширения полимерного материала cL (6-7) -10 1/град и защищаемого материала изделий, например стали, d (1,1-1,3)10 Г/град Известны два метода повышения термоударостойкости полимерных,материалов. Первый заключается в повышении эластичности полимерного материала. Этот лётод эффективен при герметизации малогабаритных деталей и при небольших толщинах покрытий. Сущность второго метода заключается в максимальном приближении коэффициентов линейного расширения полимерного и защищаемого материгшов. Это достигается введением в полимерный материал наполнителей, имеющих коэффициент линейного расширения близкий ИЛИ меньший коэффициента линейного расширения металла, например кварца пылевидного («t« 0,048-10 1/град) . Так, известна композиция, содержащая в качестве наполнителя гранулированный ситалл - силикат с отрицательным, коэффициентом линейного расширения (80-100 вес.ч. на 100 вес.ч. смолы) и пылевидный кварцевый песок (100-200 вес.ч. на 100 вес.ч. смолы),которая выдерживает термоудары от -60 до 60 С. Для многих случаев применения такая термоударопрочность недостаточ- , на. Кроме того, при введении указанного ксхличества наполнителя резко повышается вязкость расплава композиции, что затрудняет равномерное взаимное распределение компонентов и композиции, повьвцается абразивный износ рабочих частей смесителя, а при выгрузке применяется ручной труд. Заметно снижаются физико-механические свойства полимерных материгшов, в частности удельная ударная вязкость, относительное удлинение,прочность покрытия к удару и изгибу. В случае применения высоконаполненных композиций для напыления исключается возможность получения тонкослойных покрытий, требуется высокая температура пленкообразования (до 300°С), что недопустимо длл большинства изде лия радиоэлектронной аппаратуры. В предлагаемую эпоксидную компози цию в качестве наполнителя вводят fbэвкрептид - переохлажденный силикатный материал в количестве 10-200 вес на 100 вес.ч. смолы. Могут быть также использованы отходы получения fi -эвкрептида, имеющие формулу 1.1,0 А6 О,-2 Si О коэффициентом линейного расширения -90 10 1/град. Смешение наполнителя со смолой осуществляют под воздействием ультразвука при частоте 19-20кг в течение 30-50 мин. При этом достиг ется хорошая гомогенизация компонентов с одновременным измельчением налолнителя до коллоидных частиц без разрушения химической структуры эпок сидной смолы. После введения отвердителя композицию дополнительно обрабатывают ультразвуком 10-15 мин. Коэффициент линейного расширения полученной композиции близок к коэффициенту линейного расширения стали и мало изменяется в широком интервале температур. Физико-механические свой ства наполненных композиций мало отличаются от свойств ненаполненных композиций (см.таблицу). Температура пленкообразования не превышает 150°С. Покрытия приэтом получаются ровные;,глянцевые, толщиной 60-100 мк с равномерно закрытыми углами и гран ми (для высоконаполненных композиций покрытия толщиной менее 400-500 мк по 1учить невозможно) . Отвержденный материал из предлагаемой эпоксидной композиции стоек к термоудару от -60 до 200С. Пример 1. 100 г эпоксидной диановой смолы с эпоксидным числом 6,5 и мол. весом 1400 расплавляют в реакторе из нержавеющей стали при 90 100°С, после чего вводят 10 вес. ч. р-эвкрептида. Реактор подвергают во действию ультразвука с частотой 1920 КГЦ в течение 30-40 мин. Затем вводят отвердитель анилинофенолформальдегидную смолу в количестве 30 вес.ч. и дополнительно подвергают воздействию ультразвуком при той же частоте и температуре в течение 10-15 мин, после чего массу заливают в формы и отверждают в течение 6 ч. при 150°С. Значение коэффициента линейного расширения отвержденного материала в зависимости от температуры меняется от -1,4-10 до 5 , 67 10 Л/град. Пример 2. Композицию, приготовленную по примеру 1, выливают на противень из нержавеющей стали и после охлаждения при комнатной температуре в течение 1,5-2 ч дробят на щековой дробилке до частиц размера 13 мм с последующим помолом до дисперсности 150-200 мк. Покрытие наносят на подогретые до 130-150 С пластины, погружая их в псевдоожиженный слой порошка и оплавляя при 150°С в течение 50-60 сек. Количество операций погружения и оплавления зависит от желаемой толщины покрытия. Значение коэффициента линейного, расширения меняется от -0,22-10 до 6,36- 10 1/град. Пример 3. Получают эпоксидную композицию по примеру 1 при соотношении ингредиентов 100:20:30. Значения коэффициента линейного расширения меняются от -1,310 до 7 Ю 1/град. Пример 4. Получают композицию по примеру 1 на основе эпоксидной смолы ЭД-Л, полиангидрида себациновой кислоты и ji-эвкрептида при соотношении ингредиентов 100:23,5:10. Композицию отверждают по режиму 1 ч при 120°С и 6 ч при 150с. Значение коэффициента линейного расширения меняется от -1,2-10до 6., 7-10 1/град. Пример 5. Получают композицию по примеру 1 на основе эпоксидной смолы ЭД-Л, полиангидрида себациновой кислоты и р -эвкрептида при соотношении ингредиентов 100:23,5:20. Значение коэффициента линейного расширения меняется от 3, 5,610. Примеры6и7. Получают композицию по примеру 1 на основе эпоксиданилиновой смолы с отвердителем м фенилендиамином и f -эвкрептидом при соотношении ингредиентов 100:19,9:10 и 100:19,9:20. Композицию отверждают по режиму 1 ч при 100°С и 6 ч при 140°С. Значение коэффициента линейного расширения меняется от -6-10 до 610 1/град,

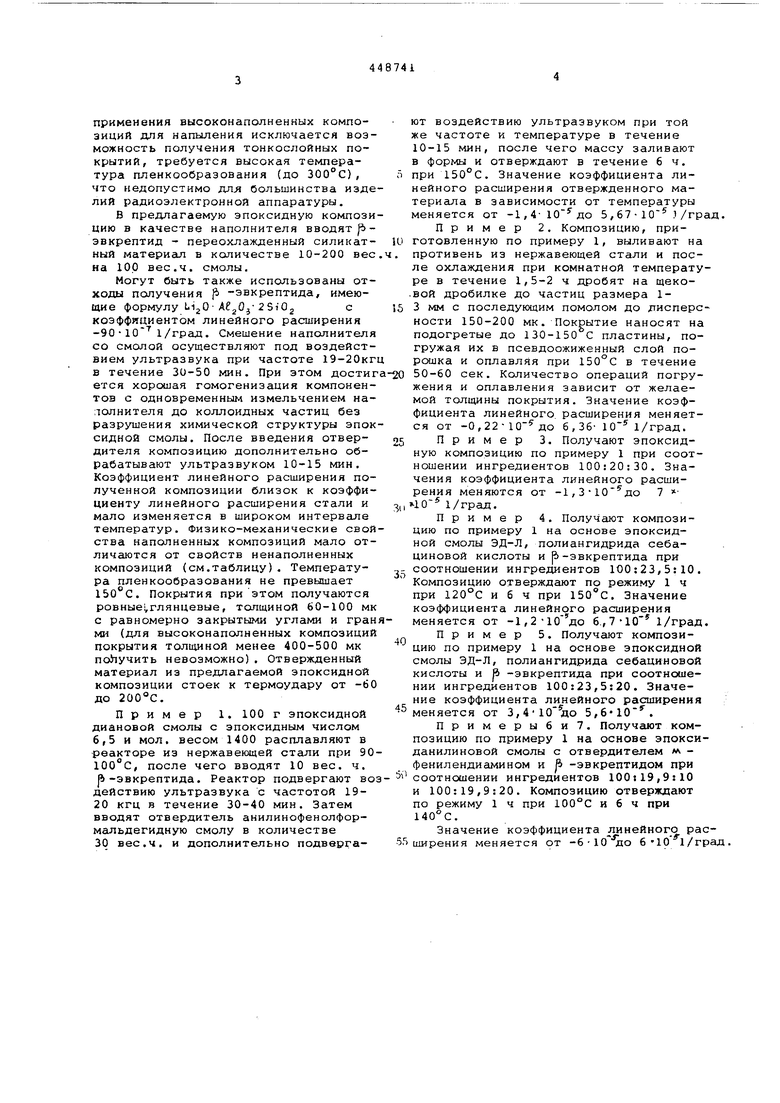

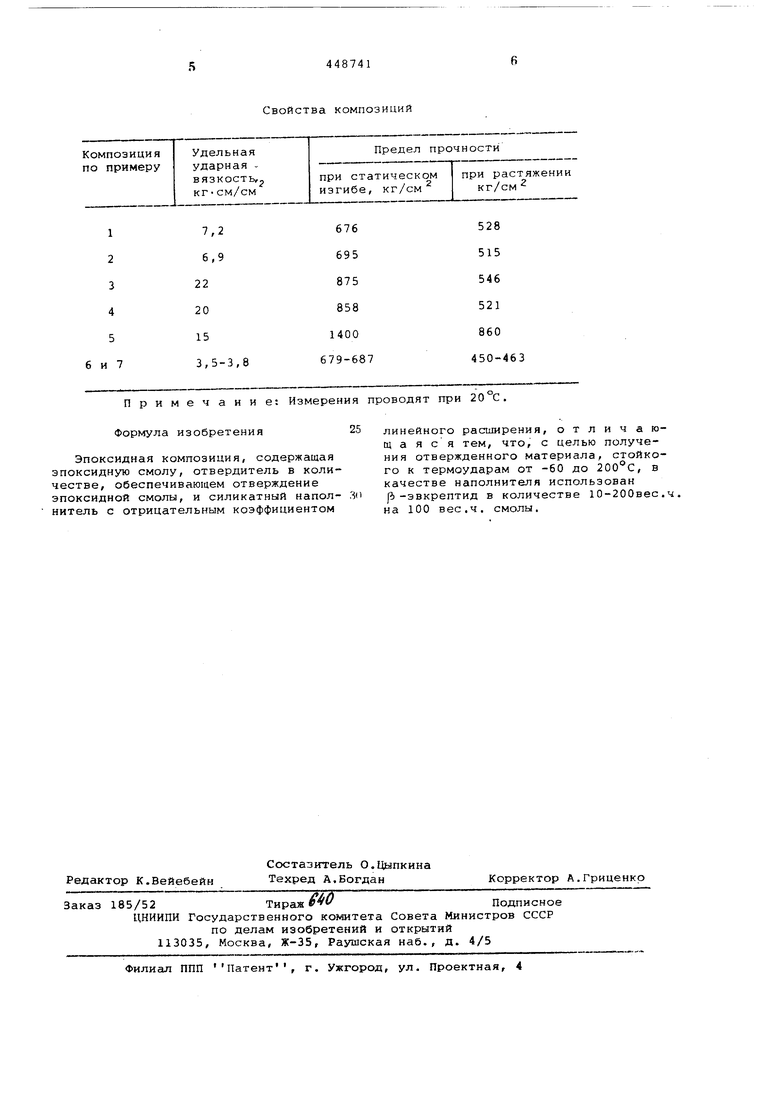

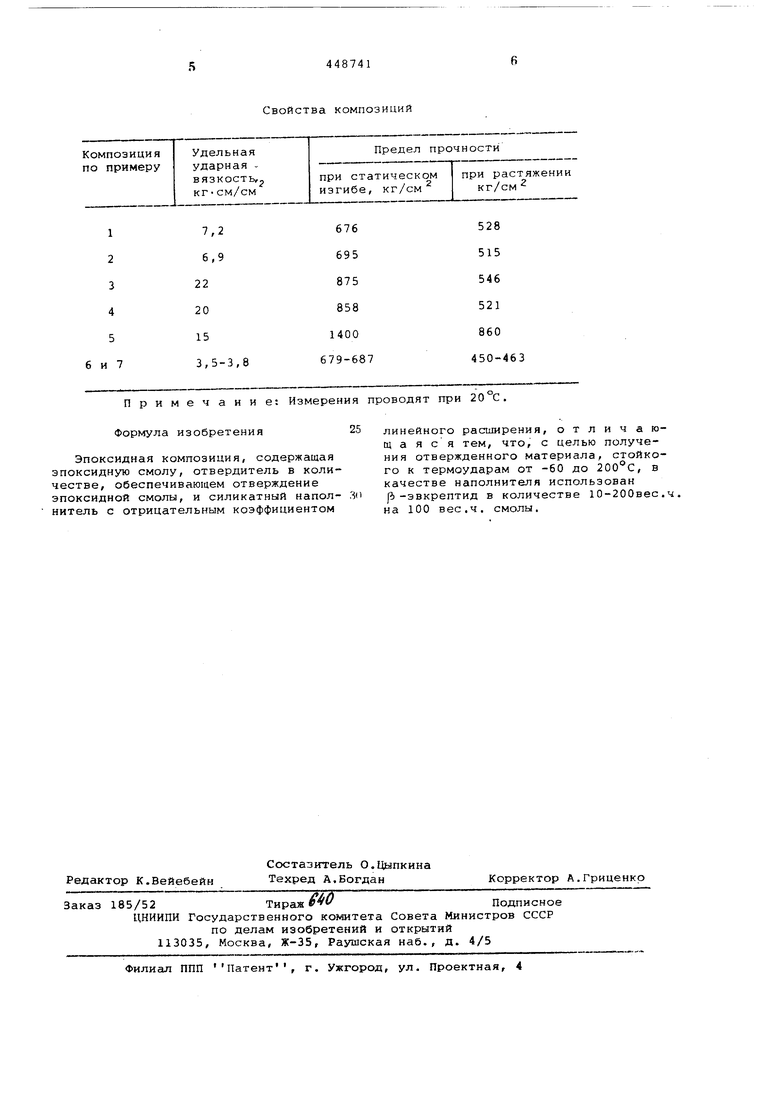

Свойства композиций

| название | год | авторы | номер документа |

|---|---|---|---|

| Компаунд | 1980 |

|

SU896034A1 |

| Полимерная композиция | 1978 |

|

SU730754A1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| ПОЛИМЕРНОЕ ЗАЩИТНОЕ БАРЬЕРНОЕ ПОКРЫТИЕ | 2006 |

|

RU2306325C1 |

| Полимерная композиция | 1977 |

|

SU713888A1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ БАРЬЕРНОГО ТИПА | 2008 |

|

RU2394058C2 |

| СИЛОКСАНСОДЕРЖАЩАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2705332C1 |

| ПРЕСС-МАТЕРИАЛ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2012 |

|

RU2505567C1 |

| Полимерная композиция | 2021 |

|

RU2771645C1 |

Примечание: Измерения проводят при 20 С. Формула изобретения Эпоксидная композиция, содержащая эпоксидную смолу, отвердитель в количестве, обеспечивающем отверждение эпоксидной смолы, и силикатный наполнитель с отрицательным коэффициентом линейного расширения, отличающаяся тем, что, с целью получения отвержденного материала, стойкого к термоударам от -60 до 200°С, в качестве наполнителя использован fi-эвкрептид в количестве 10-200вес.ч, на 100 вее.ч. смолы.

Авторы

Даты

1978-01-05—Публикация

1971-01-25—Подача