Изобретение относится к области получения полимерных композиций для пре материалов на основе эпоксидных смол. Известна полимерная композиция, включающая эпоксидную смолу, модифицированную парааминобензолсульфамидом отвердитель-дициандиамид, наполнитель и технологические добавки }i. Недостатком известной композиции является низкая скорость отверждения, что затруд няет ее переработку методом литья под давлением. Известно также, что для повышения скорости отверждения подобных композиций дициандиамид используют совместно с такими ускорителями, как, например, комплексы ацотилацетонат-ов металлов с пиридином . Однако и в этом случае не удается существенно повысить скорость отверждения. Цель настоящего изобретения состоит В повыщении скорости отверждения комп зиции. Поставленная цопь достигается тем, что композиция, включающая эпокси ную смолу, модифицированную параамино- бензолсульфамидом, наполнитель, технологические добавки и отвердитепь- дициакдиамид, дополнительно содержит борный ангидрид при следующем соотношении компонентов, вес.ч.: Эпоксидная смола, модифицированная парааминобензолсуль- фамидом100 Борный ангидрид2-2О Дициандиамид7-20 Наполнитель и технологические добавки1ОО-ЗОО Пример. Получение модифицированной эпоксидной смолы, В реактор, снабженный механической мешалкой и обогревом, загружают 1ОО вес.ч. эпоксиноволачной смолы (эпоксидное число 20%, температура каплепадения по Уббелоде ), поднилают температуру до 140 С и вводят 6,7 вес.ч. (0,33 от стехиометрии) парааминобензолсульфамида. После окончания конденсации, продукт сливают в противни и вьщерживают в те37

чение 12 ч. Эпоксидное число продукта -16% температура каплепадения 86 С.

Получение пресс-композиции ЮОвес. полученной модифицированной эпоксидной смолы измельчают на дисмембраторе, добавляют 13 вес.ч. дициандиамида (а) и 6,5 вес.ч. борного ангидрида (соотношение а: - 1:0,5), а также 18Овес,ч, наполнителя (сте1едоволокно 6 Щ.} d до 12 bf() и технологических добавок. Сухую смесь помещают в сые ситель типа пьяная бочка и перемошивают в течение 30 мин. Затем смесь поступает в загрузочный бункер экстру- flepaj а оттуда шнековым питателем подается в рабочий цилиндр экструдервз где смесь гомогенизируется и гранулируется. На выходе получают однокомпо- нентный гранулированный материал насыпной массой 0,4-0,6 г/м 5 удельным весом 1,5-1/7 г/м.

П р и м е р 2, Используют модифицированную эпоксидную смолу, onHCam-ijT В примере 1, после чего осуществля;ют приготовление пресс-материала при сл,е™ дующем соотношении ингредиентов: на 1ОО весфч. продукта конденсадии7 вес.ч. дидигндиамида (a)s 7 вес.ч,. борного ангидрида (б) (соотношение а:б I:), 100 вес.Чо наполнителя и технологических добавок,

П р и м е р 3, Используют модифицированную эпоксидную смолу по примеру Is после чего осуществляют приготовление пресс-материала, при следующем соотношении ингредиентов: 1ОО вес.ч, модифицированной эпоксидной смолы. 7 вес.ч. дициандиамида (а) 2 вес.ч. борного ангидрида (б) (соотношение а:б I:0j3). 300 вес.ч, наполнителя и технологических добавок.

Пример 4. Используют модисЬи-цированную эпоксидную смолу, приго гов- ленную 11 пржмеру 1 после осуществляют приготовление пресс-материала, анлогично примеру 1 при следующем соотношении ингредиентов: 100 вес.ч. модифицированной эпок.сид,ной смолы, 2О вес.ч. дициандиамида (а), 2О вес.ч борного ангидрида (б) (соотнои ение а:б 1:1 )й 180 вес.ч. наполнителя и технологических добавок.

8884

П р и м е р 5. В качестве модифицированной эпоксидной смапы для пресскомпозиции используют продукт конденсации эпоксиноволачной смоль с парааминобензолсульфамидом, при этом проводят конденсацию 10О вес.ч. эпоксиноволачной смолы и 2 вес.ч. парааминобензолсульфамида. Пресс-материал готовят аналогично примеру 1 при сле1G дующем соотношении И сгредиентов ;

10О вес.ч. модифицированной эпоксидной смолы, 7 вес.ч. дициандиамида (а). 3,5 вес.ч. борного ангидрида (б) (соотношение а:б 1:О,5), 18О вес.ч. наполни5 теля и технологических добавок.

П р и м ,е р 6. В качестве эпоксидной смолы для пресс-композиции используют продукт конденсации 100 вес.ч. смолы, являющейся продуктом эпоксиди- рования ЗгЗ вес.ч. ди:хлордиаминодифенилметана и 6,75 вес.ч. парааминобензолсупьфамида. Пресс-материал готовят аналогично примеру 1 при следующем соотношении ингредиентов: 100 вес.ч. моди - фицированной эпоксидной смолЫз 1О вес.ч, дициандиамида (а), 3 вес.ч. борного ангидрида (б) (соотнощение а:б 1:О,3), 200 вес.ч. наполнителя и технологических добавок.

р и м е р 7. В качестве эпоксид; ной смолы используют эноксидианов то смолу ЭД-8 {э. ч. 8-10%), при этом пресс-материал приготавливают при следующем соотношении ингредиентов:

35 1ОО вес.ч, эпоксидной смолы, 20 вес.ч. дициандиамида (а) 20 вес.ч.- борного ангидрида (б), ЗОО вес.ч. наполнителя и технологических добавок.

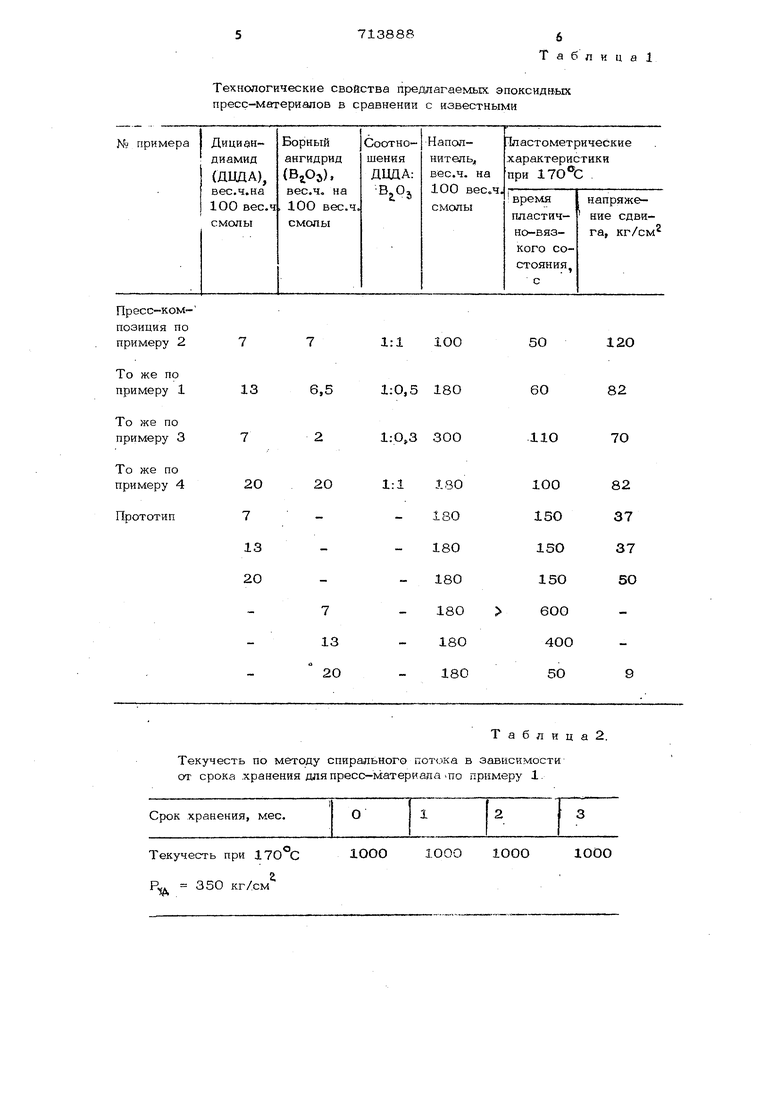

Технологические свойства (время пластично-вязкого состояния и максимальное напряжение сдвига при времени выдержки 5 мин) пресс-материалов, изготовленных по вышеописанным примерам, оценив апись На пластометре Канавца по ГОСТ 1588270, Полученные данные приведены в табл. 1. Опреде;1ялась также текучесть пресс-материалов по методу спирального потока (табл. 2). Технологические, физико-механические и диэлектрические свойства полученных пресс-матери,алов приведены в табл. 3.

Технологические свойства предлагаемых эпоксид ых пресс-материалов в сравнении с известными

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная пресс-композиция | 1979 |

|

SU834034A1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 1994 |

|

RU2089574C1 |

| Препрег | 1980 |

|

SU1004411A1 |

| Препрег | 1979 |

|

SU876682A1 |

| Огнестойкая эпоксидная композиция | 1974 |

|

SU523914A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| МНОГОСЛОЙНОЕ ПОЛИМЕРНОЕ ПЛЕНОЧНОЕ ПОКРЫТИЕ | 2014 |

|

RU2583009C1 |

| Способ пропитки трансформаторов | 1978 |

|

SU792315A1 |

| Эпоксидная композиция | 1975 |

|

SU527458A1 |

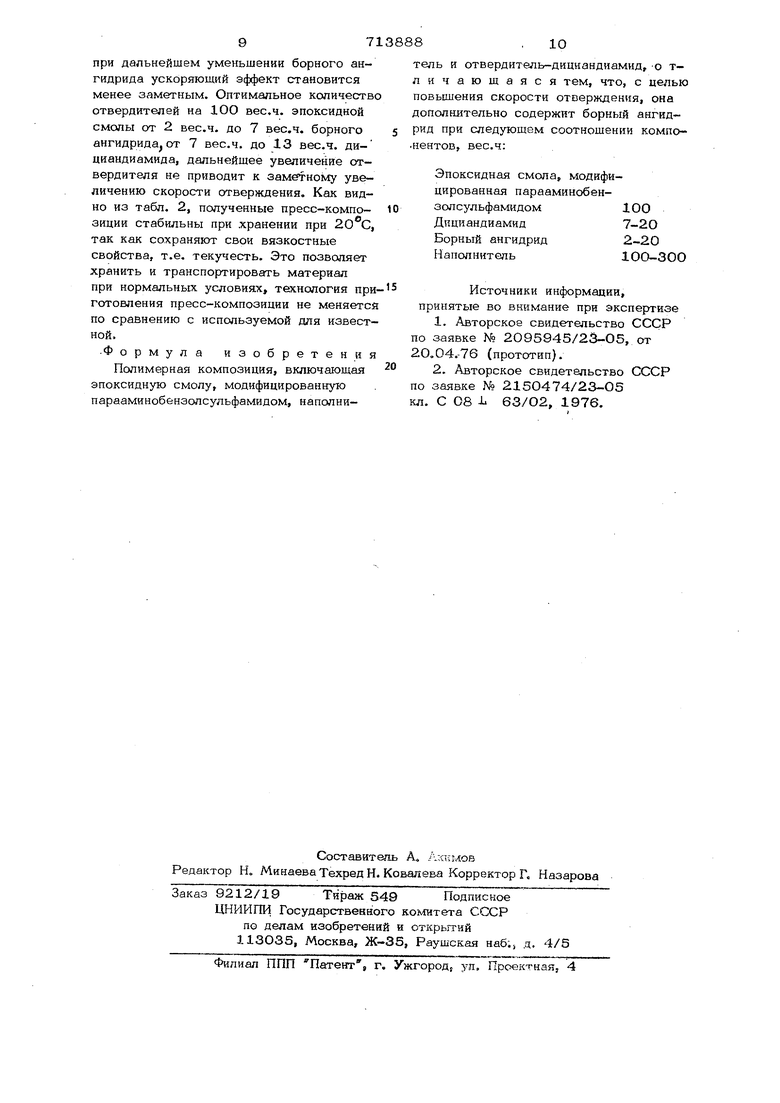

Текучесть по методу спирального потока в зависимости от срока .хранения для пресс-материала-по примеру 1.

Текучесть при 17О С

2,

Р 350 кг/см

Таблица 2.

1ООО

1ООО 1ООО

1ООО

Технологические, физико-механические и диэлектрические свойства пресс-материала по примеру 1 в сравнении с известным решением 2

Разрушающее напряжение

при изгибе, кг/см

сжатии, кг/см

растяжении, кг/см

Теплостойкость по Мартенсу, Удельное объемное электрическое сопротивление. Ом см

Удельное поверхностное электрическое сопротивление Ом

Электрическая прочность, кВ/м

Тангенс угла диэлектрических

потерь при частоте 1О Гц

Диэлектрическая проницаемость

при частоте 10 Гц

Время отверждения, мин/мм Отвердитель - ДЦДА и ком с пиридином Пресс-материал, перерабатьшаемый литьем под давлением и литьевым прессованием, должен иметь следующие характеристики: время пластично-вязкого состояния при температуре прессования 30-1ОО с, время отверждения от 1 до 5 мин. Временем отверждения называют время, необходимое для достижения (выбранного на основании опьгга работы с Maii-eриалом) напряж;ения сдвига, соответствующего достаточному отверждению материала. Для эпоксидных пресс-материалов указанное напряжение сдвига 70 кг/см . На основании данных, приведенных в табл. 1, видно, что за 5 мин напряжение сдвига 70 кг/см и более достигают только пресс-композиции, отвержденные смесью дициандиамида с борным ангнд11ОО

6 с ацетилацетоната цинка РИДОМ, кроме того, только эти пресскомпозиции имеют требуемое время пластично-вязкого состояния. При отверждении пресс-композиции отдельно каждым из указанных отвердителей при все.х выбранных соотношениях отвердителя и рмолы необходимой скорости отверждения достичь не удается. Все вышеописанное подтверждает по- ложительный эффект применения для отверншения эпоксидных пресс-композиций смеси борного ангидрида с дициандиамидом, т.е. отверждаемые таким образом эпоксидные пресс-композиции становш-ся пригодными для переработки самым прогрессивным методом - литьем под давлением. Оптимальное соотношение дициандиамида (а) и борного ангидрида (б) находится в пределах а: б 1:1 до 1:0,5;, при дальнейшем уменьшении борного ангидрида ускоряющий эффект становится менее заметным. Оптимальное количеств отвердителей на ЮО вес.ч. эпоксидной смолы от 2 вес.ч. до 7 вес.ч. борного ангидрида от 7 вес.ч. до 13 вес.ч. дициандиамида, дальнейшее увеличение отвердителя не приводит к заметному увеличению скорости отверждения. Как видно из табл. 2, полученные пресс-композиции стабильны при хранении при 20 С так как сохраняют свои вязкостные свойства, т.е. текучесть. Это позволяет хранить и транспортировать материал при нормальных условиях, технология пр готовления пресс-композиции не меняетс по сравнению с используемой для извест ной. .Формула изобретени Полимерная композиция, включающая эпоксидную смолу, модифицированную парааминобензолсульфамидом, наполнитель и отвердитель-дицнандиамид, -о тличающаяся тем, что, с целью повьшения скорости отверждения, она дополнительно содержит борный ангидрид при следующем соотношении компонентов, вес.ч: Эпоксидная смола, модифицированная парааминобензолсульфамидом1ООДициандиамид7-2О Борный ангидрид2-20 Наполнитель 10О-300 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 2095945/23-05, от 2О.04.-76 (прототип). 2.Авторское свидетапьство СССР по заявке № 215О474/23-О5 кл. С О8 63/О2, 1976.

Авторы

Даты

1980-02-05—Публикация

1977-04-05—Подача