1

Известны два колоночных препаративны способа фракционирования полимеров: экстрмкция по Десро и осадительная хроматография при постоянном градиенте температуры по Бейкеру-Вильямсу.

Сущность метода экстракции заключается в нанесении полимера на насадку (песок, стекло, керамика) и поочередном экстрагировании его смесями растворителя и осадителя различного состава. Экстракцию проводят в колонкепри

постоянной температуре. Например, при фракционировании полиэтилена создают температуру 110 С путем циркуляции в рубашке колонки паров кипящего толуола, Недостатками метода является низкая четкость разделения (например, появление фракций с обратным порядком, связанное с неполнотой экстракции из толщи полимерной пленки), а также неудобства в работе (необходимость подбора и приготовления различных смесей осадителя и раст- , ворител, создания равномерной азотной i поддувки во время загрузки полимера в колонку и т. д.).

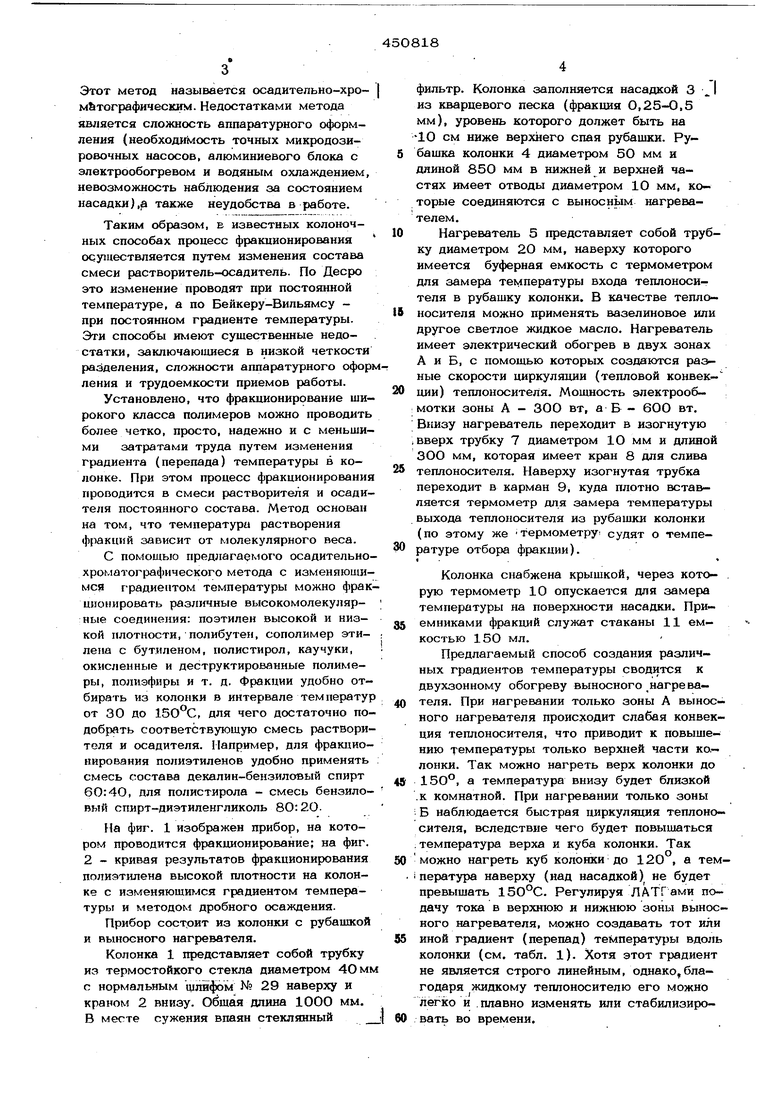

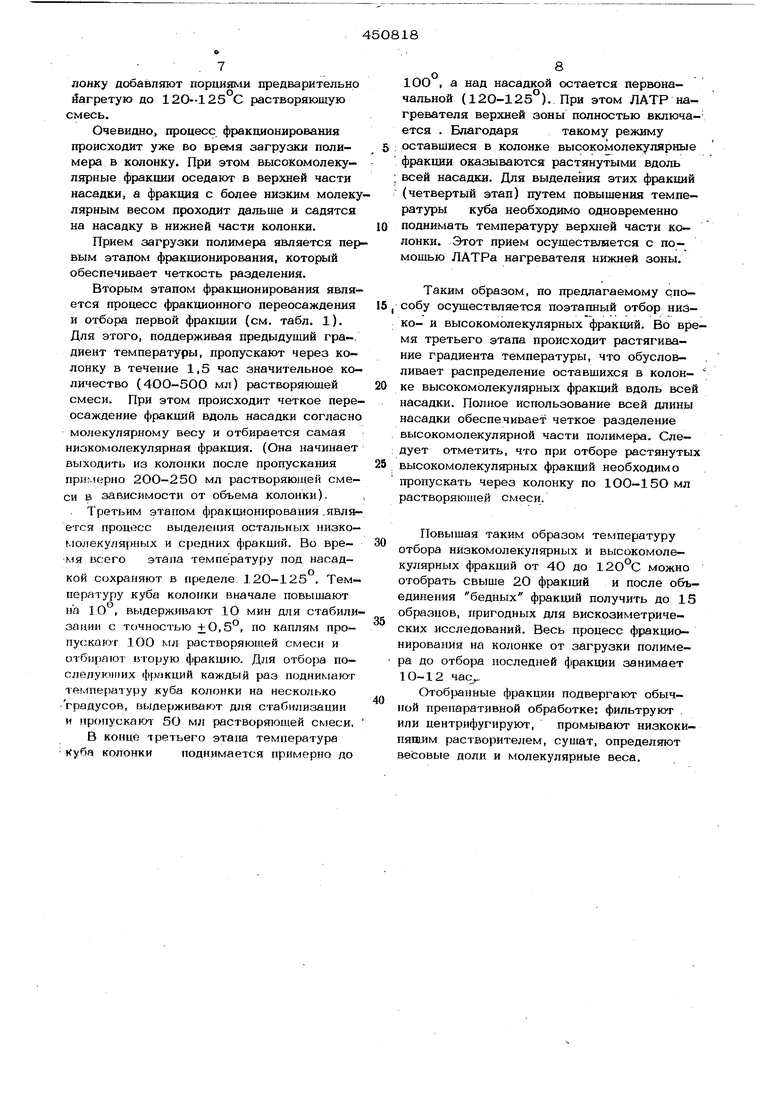

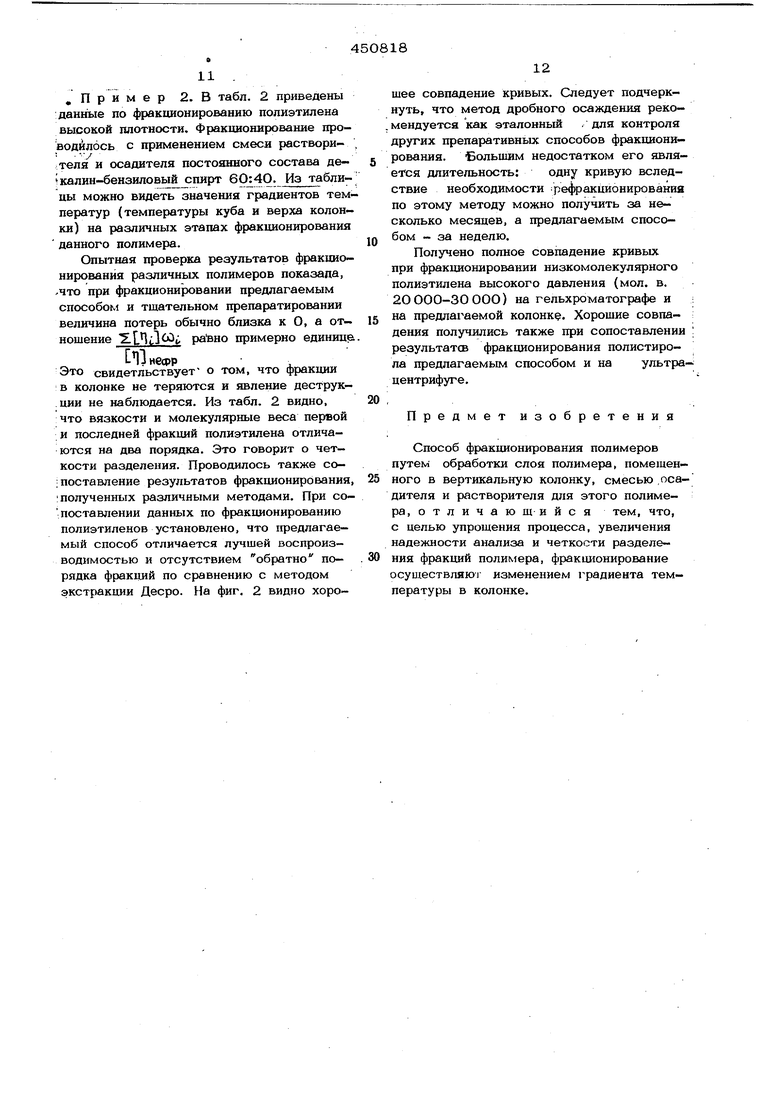

Метод Бейкера-Вильямса заключается в том, что вдоль колонки создают постоянный градиент температуры. Например, при фракционировании полистирола в верхней части колонки поддерживают температуру 6О°, а в нижней 1О°. Через колонку вначале пропускают чистый осадитель, который постепенно обогащают растворителем. Полимер, предварительно нанесенный на верхнюю часть насадки, растворяется и перемещается вниз в зону более низких температур. При этом высокомолекулярны фракции сразу выпадают в осадок, а низкомолекулярные проходят дальше и оседают в нижней части колонки. По мере увеличения содержания растворителя в пропускаемой смеси происходит последовательное (согласно молекул51рному весу) перемеще- ние фракций и выделение их из колонки. В Противоположность экстракции метод Бейкера-Вильямса характеризуется тем, что полимер находится посто5шно в соприкосновении с растворителем и во время продвижения вдоль насадки подвергается многократному растворению и осаждению. Этот метод называется осадительно-хромйтографическим. Недостатками метода является сложность аппаратурного оформления (необходимость точных микродозировочных насосов, алюминиевого блока с электрообогревом и водяным охлаждением, невозможность наблюдения за состоянием насадки),а также неудобства в работе. Таким образом, в известных колоночных способах процесс фракционирования осуществляется путем изменения состава смеси растворитель-осадитель. По Десро это изменение проводят при постоянной температуре, а по Бейкеру-Вильямсу при постоянном градиенте температуры. Эти способы имеют существенные недостатки, заключающиеся в низкой четкости разделения, сложности аппаратурного офор ления и трудоемкости приемов работы. Установлено, что фракционирование щирокого класса полимеров можно проводить более четко, просто, надежно и с меньшими затратами труда путем изменения градиента (перепада) температуры в колонке. При этом процесс фракционировани проводится в смеси растворителя и осади теля постоянного состава. Метод основан на том, что температура растворения фракций зависит от молекулярного веса. С помощью предлагаемого осадительно хроматографического метода с изменяющимся градиентом температуры можно фрак ционировать различные высокомолекулярные соединения: поэтилен высокой и низкой плотности, полибутен, сополимер этилена с бутиленом, полистирол, каучуки, окисленные и деструктированные полимеры, полиэфиры и т. д. Фракции удобно отбирать из колонки в интервале температу от 30 до 150°С, для чего достаточно по добрать соответствующую смесь раствори теля и осадителя. Например, для фракционирования полиэтиленов удобно применять смесь состава декалин-бензилавый спирт 60:4О, для полистирола - смесь бензиловый спирт-диэтиленгликоль 80:2О. На фиг. 1 изображен прибор, на котором проводится фракционирование; на фиг. 2 - кривая результатов фракционирования полиэтилена высокой плотности на колонке с изменяюшшлся градиентом температуры и методом дробного осаждения. Прибор сострит из колонки с рубашкой и выносного нагревателя. Колонка 1 представляет собой трубку из термостойкого стекла диаметром 40м с нормальным щл1яфом № 29 наверху и краном 2 внизу. Общая длина 1000 мм. В месте сужения впаян стеклянный фильтр. Колонка заполняется насадкой из кварцевого песка (фракция 0,25-0,5 мм), уровень которого должет быть на 10 см ниже верхнего спая рубашки. Рубашка колонки 4 диаметром 50 мм и длиной 85О мм в нижней и верхней частях имеет отводы диаметром 10 мм, которые соединяются с выносным нагревателем. Нагреватель 5 представляет собой трубку диаметром 20 мм, наверху которого имеется буферная емкость с термометром для замера температуры входа теплоносителя в рубашку колонки. В качестве теплоносителя можно применять вазелиновое или другое светлое жидкое масло. Нагреватель имеет электрический обогрев в двух зонах А и Б, с помощью которых создаются разные скорости циркуляции (тепловой конвек ции) теплоносителя. Мощность электрообмотки зоны А - 300 вт, а Б - 6ОО вт. Внизу нагреватель переходит в изогнутую вверх трубку 7 диаметром 10 мм и длиной ЗОО мм, которая имеет кран 8 для слива теплоносителя. Наверху изогнутая трубка переходит в карман 9, куда плотно вставляется термометр для замера температуры выхода теплоносителя из рубашки колонки (по этому же Термометру судят о температуре отбора фракции). 1. Колонка снабжена крышкой, через которую термометр 10 опускается для замера температуры на поверхности насадки. Приемниками фракций служат стаканы 11 емкостью 15О мл. Предлагаемый способ создания различных градиентов температуры сводится к двухзонному обогреву выносного нагревателя. При нагревании только зоны А выносного нагревателя происходит слабая конвекция теплоносителя, что приводит к повышению температуры только верхней части ко.- лонки. Так можно нагреть верх колонки до 15О°, а температура внизу будет близкой .к комнатной. При нагревании только зоны Б наблюдается быстрая циркуляция теплоносителя, вследствие чего будет повышаться температура верха и куба колонки. Так можно нагреть куб колонки до 120°, а температура наверху (над насадкой) не будет превышать 150°С. Регулируя ЛАТГ ами подачу тока в верхнюю и нижнюю зоны выносного нагревателя, можно создавать тот или иной градиент (перепад) температуры вдоль колонки (см. табл. 1). Хотя этот градиент не является строго линейным, однако,благодаря жидкому теплоносителю его можно легко и плавно изменять или стабилизировать во времени

Изменение температурного режима колонки в зависимости от работы зон выносного нагревателя при фракционировании полистирола

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МОЛЕКУЛЯРНО-ВЕСОВОГО СОСТАВА ПОЛИМЕРОВ | 1973 |

|

SU381023A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2619688C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2621097C2 |

| Способ получения жидких углеводородов из отходов термопластов и устройство для его осуществления | 2022 |

|

RU2804969C1 |

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРБУТАДИЕНА | 2007 |

|

RU2371229C2 |

| КОМПОЗИЦИИ ПОЛИЭТИЛЕНА ВЫСОКОЙ ПЛОТНОСТИ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ ИЗДЕЛИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКИХ ИЗДЕЛИЙ | 2007 |

|

RU2444545C2 |

| ОЧИСТКА ГЛИЦЕРИДОВ ПОЛИНЕНАСЫЩЕННЫХ ЖИРНЫХ КИСЛОТ | 1998 |

|

RU2161644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ СТИРОЛА НА ПОЛИДИЕНАХ | 2012 |

|

RU2478656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИФТОРЭТАНА | 1997 |

|

RU2150452C1 |

Условия работы зон выносного нагревателя

Включена верхняя зона - проверка прибора

Включена нижняя зона - проверка прибора

Работают обе зоны:

во время первого этапа (загрузки полимера)

во время второго этапа (отбор первой фракции)

в начале третьего этапа (отбор второй фракции)

в середине третьего этапа (отбор 12 фракций)

в конце третьего этапа (отбор 16 фракций,)

Работает нижняя зона:

в начале четвертого этапа (отОписанный способ двухзонного обогрева вьшосного нагревателя позволяет регулировать температуру над насадкой с точностью 45 + 2°, а очень важную температуру отбора фракций (куба колонки) с точностью +О,5°.

Таким образом, аппаратурное оформление предлагаемого способа фракционирования отличается простотой изготовления и экс- 50 плуатации по сравнению с другими колоноч- ными способами. Колонка не содержит металлических блоков, что дает возможность визуально наблюдать за состоянием насадки. Загрузка црлимера в колонку осуществи 55 лается следующим образом.Вначале колонку заполняют растворителем (смесью бензилово- го спирта и днэтиленгликоля 80.2О,заправленной О,02% антиоксиданта) так, чтобы . в насадке не было захваченных пузырьков 1 60

Температура куба колонки (выхода теплоносителя), °С

20 120

40+0,5 40+0.5 50+0,5 9О+О,5 101+0,5

воздуха. Температуру верха колонки (над насадкой) устанавливают в пределах 120; 125°, при котором растворимы все фракции полистирола. Температуру куба колонки (выхода теплоносителя) поддерживают с точностью ,5°. Ниже этой температуры в указанной смеси растворяется самая низкомолекулярная фракция полистирола. Отдельно при нагревании растворяют 2 г полимера в 100 мл растворяющей смеси и заливают на насадку. Кран 2 колонки открывают так, чтобы скорость вытекания жидкости составляла 1 каплю в секунду. Следует отметить, что во время всего опыта уровень жидкости в колонке не дол- жен опускаться ниже уровня насадки или подниматься выше верхнего спая рубашки. Для этого по ходу фракционирования в ко7

лонку добавляют порциями предварительно йагретую до 120-125°С растворяющую смесь.

Очевидно, процесс фракционирования происходит уже во Bpavifl загрузки полимера в колонку. При этом высокомолекулярные фракции оседают в верхней части насадки, а фракция с более низким молекулярным весом проходит дальше и садятся на насадку в нижней части колонки.

Прием загрузки полимера является первым этапом фракционирования, который обеспечивает четкость разделения.

Вторым этапом фракционирования является процесс фракционного переосаждения и отбора первой фракции (см. табл. 1). Для этого, поддерживая предыдущий гра-. диент температуры, пропускают через колонку в течение 1,5 час значительное количество (4ОО-5ОО мл) растворяющей смеси. При этом происходит четкое переосаждение фракций вдоль насадки согласно молекулярному весу и отбирается самая ниокомолекулярная фракция. (Она начинает выходить из колонки после пропускания прлг.кфно мл растворяюл1ей смеси в зависимости от объема колонки). . Третьим этапом фракционирования.является процесс выделения остальных низкомолекулярных и с{)едних фракций. Во время всего этапа температуру под насадкой сохраняют в пределе 12О-125 . Температуру куба колонки вначале повышают на 10, выдерживают 10 мин для стабилизации с точностью +0,5°, по каплям про- пусжают 1ОО мл растворяющей смеси и отбирают вторую фракцию. Для отбора последующих ф)акций каждый раз поднимают температуру куба колонки на несколько градусов, гзыдерживают для стабилизации и пропускаю - 5О мл растворяющей смеси.

В конце третьего этапа температура Куба колонки поднимается примерно до

8

1ОО , а над насадкой остается первоначальной (120-125°). При этом ЛАТР нагревателя верхней зоны полностью включается . Благодарятакому режиму

оставшиеся в колонке высокомолекулярные фракции оказываются растянутыми вдоль всей насадки. Для выделения этих фракций (четвертый этап) путем повышения температуры куба необходимо одновременно поднимать температуру верхней части колонки. Этот прием осуществ/нется с помошью ЛАТРа нагревателя нижней зоны.

Таким образом, по предлагаемому спо- собу осуществляется поэтапный отбор низко- и высокомолекулярных фракций. Во время третьего этапа происходит растягивание градиента температуры, что обусловливает распределение оставшихся в колон- ке высокомолекулярных фракций вдоль всей насадки. Полное использование всей длины насадки обеспечивает четкое разделение высокомолекулярной части полимера. Следует отметить, что при отборе растянутых высокомолекулярных фракций необходимо пропускать через колонку по 1ОО-15О мл растворяющей смеси.

Повышая таким образом температуру отбора низкомолекулярных и высокомолекулярных фракций от 40 до 12О°С можно отобрать свыше 20 фраюшй и после объединения бедных фракций получить до 15 образцов, пригодных для вискозиметрических исследований. Весь процесс фракционирования на колонке от загрузки полимера до отбора последней фракции занимает 10-12 час:

Отобранные фракции подвергают обычной препаративной обработке: фильтруют . или центрифугируют, промывают низкокипящим растворителем, сушат, определяют весовые доли и молекулярные веса.

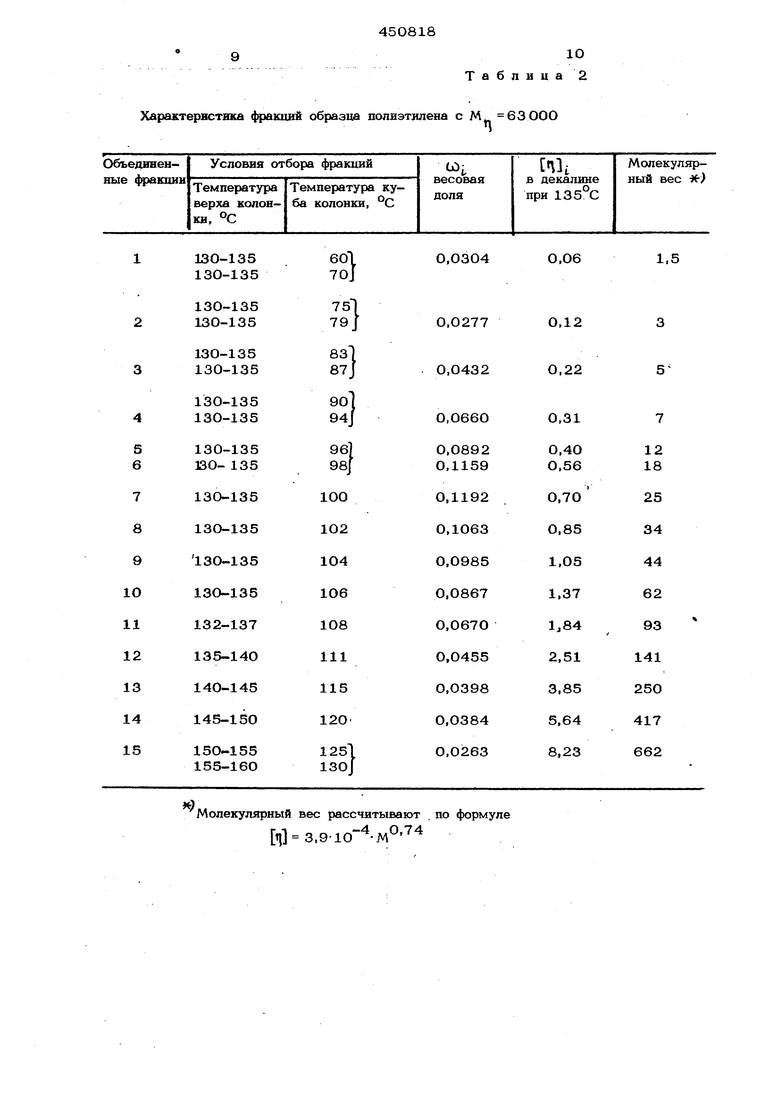

9

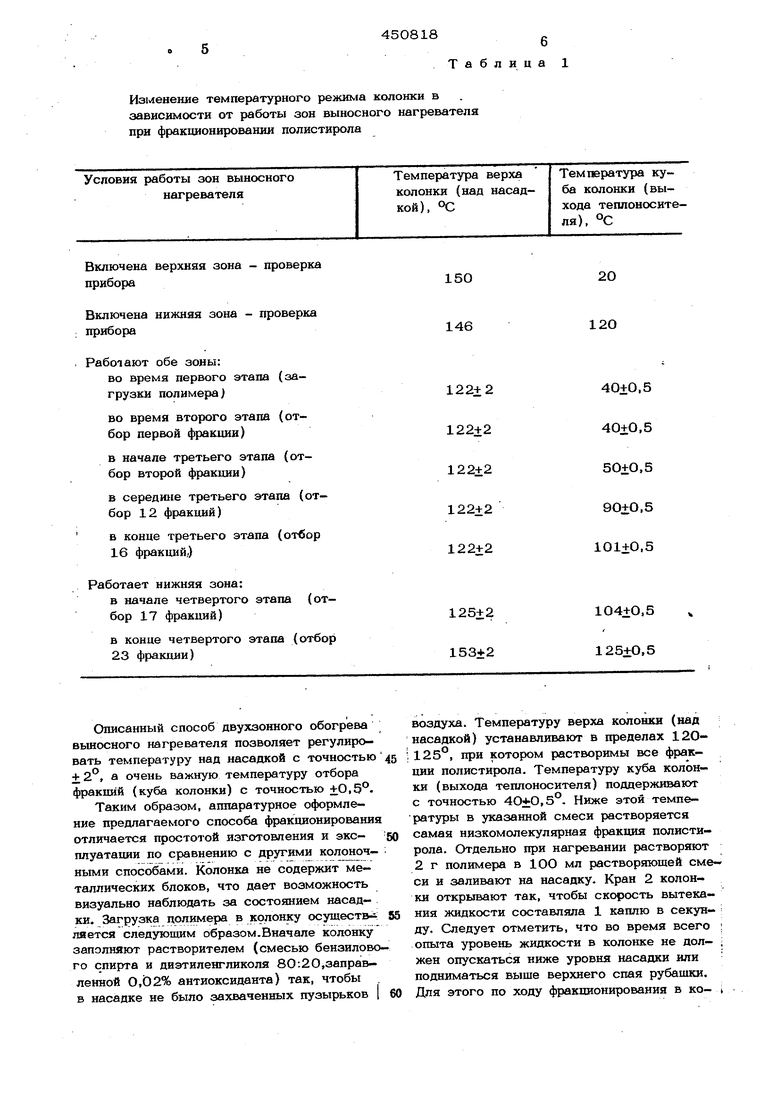

Характеристика фракций образца полиэтилена с М 63ООО

«

Молекулярный вес рассчитывают /по формуле

lO Таблица 2

.Пример 2. В табл. 2 приведены данные по фракционированию полиэтилена высокой плотности. Фракционирование проводилось с применением смеси раствори: . -.-у

теля и осадителя постоянного состава деlкaлин-бeнзшIOBfc й JCпиpт 60:40. Из таблицы можно видеть значения градиентов температур (температуры куба и верха колонки) на различных этапах фракционирования данного полимера.

Опытная проверка результатов фракционирования различных полимеров показала, ЧТО при фракционировании предлагаемым способом и тщательном препаратировании величина потерь обычно близка к О, а отношение ZLHi. pateHo примерно единица

СЮнефр,

Это свидетльствует- о том, что фракции

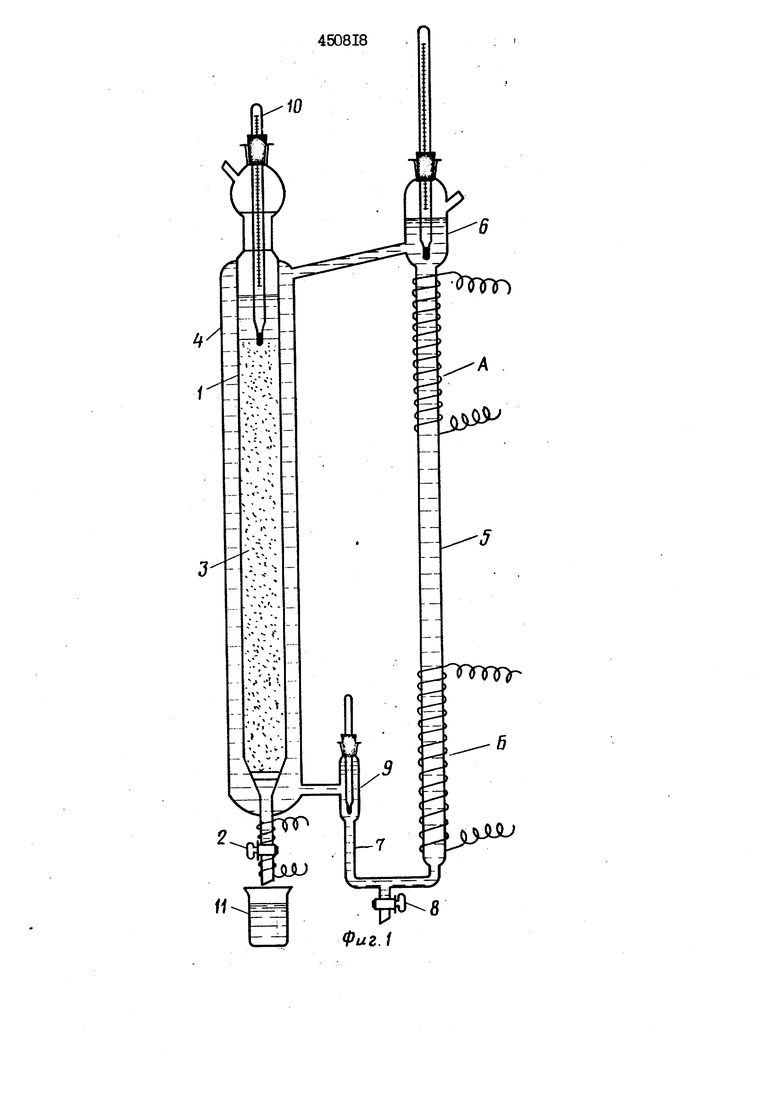

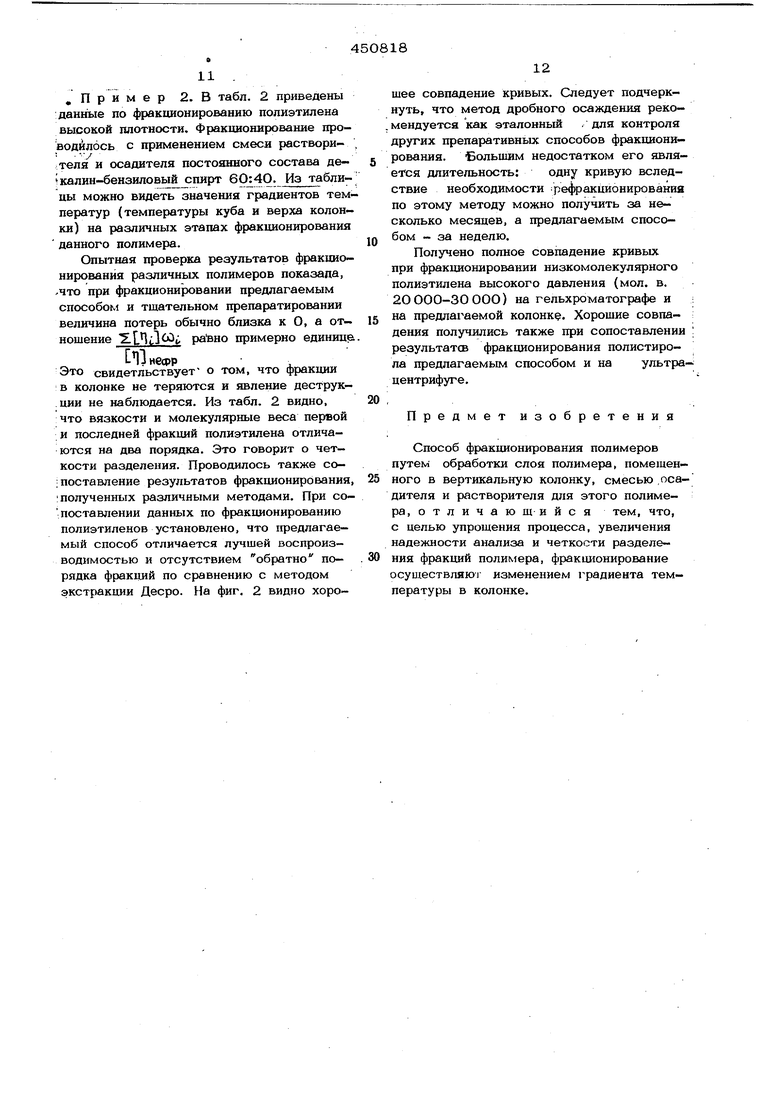

: В колонке не теряются и явление деструкции не наблюдается. Из табл. 2 видно, что вязкости и молекулярные веса первой и последней фракций полиэтилена отличаются на два порядка. Зто говорит о четкости разделения. Проводилось также со:поставление результатов фракционирования : полученных различными методами. При со- поставлении данных по фракционированию полиэтиленов установлено, что предлагаемый способ отличается лучшей воспроизводимостью и отсутствием обратно порядка фракций по сравнению с методом экстракции Десро. На фиг. 2 видно хоро12

шее совпадение кривых. Следует подчеркнуть, что метод дробного осаждения реко.мендуетсякак эталонный .для контроля других препаративных способов фракционирования. большим недостатком его является длительность: одну кривую вследствие необходимости -рефракционированиа по этому методу можно получить за несколько месяцев, а предлагаемым способом - за неделю.

Получено полное совпадение кривых при фракхшонировании низкомолекулярного полиэтилена высокого давления (мол. в. 20000-30000) на гельхроматографе и ;

на предлагаемой колонку. Хорошие совпадения получились также при сопоставлении результатов фракционирования полистирола предлагаемым способом и на ультрацентрифуге.

Предмет изобретения

Способ фракционирования полимеров путем обработки слоя полимера, помещен-

ного в вертикальную колонку, смесью осадителя и растворителя для этого полимера,отличающийся тем, что, с целью упрощения процесса, увеличения надежности анализа и четкости разделеНИН фракций полимера, фракционирование осуществляю 1 изменением градиента температуры в колонке.

гг. f

-A

F-b

h

tfnnnr

HjL оД.робн.оса}нд. )t Изменяющимся град. 35

иг.2 М-10

Авторы

Даты

1974-11-25—Публикация

1973-05-25—Подача