Группа изобретений относится к переработке отходов термопластов, в частности к термохимической переработке твердых углеводородных материалов. Может использоваться при пиролизе отходов полиэтилена и полипропилена для получения жидких углеводородных продуктов, применяемых в качестве топлива или сырья для органического синтеза.

Известен пиролизный комплекс для утилизации углеродосодержащих отходов, по патенту РФ на изобретение RU2434929, С10В 53/02, 2011. Пиролизный комплекс включает пиролизный реактор для термохимического разложения отходов, загрузочное и разгрузочное устройства, блок разделения пиролизного газа на газообразные и жидкие составляющие и автономную топочную камеру совместного сжигания пиролизной жидкости и пиролизного газа, от которой отходят две жаропрочные трубы, подающие бескислородные горячие газы для внешнего и внутреннего нагрева отходов. Недостатком является низкая производительность комплекса и низкое качество выходного продукта с малой долей содержания жидких углеводородов.

Известно устройство для термической деструкции отходов полиэтилена и пропилена по патенту на полезную модель RU167118, C08J 11/04, 2016. Устройство содержит узел нагрева полимерного сырья, пиролизную печь и реактор термической деструкции полимерного сырья, устройства загрузки сырья и выгрузки кокса, узел фракционирования продуктов деструкции полимерного сырья, блок теплообменников, оборудование для осуществления термического катализа, а также блок подачи с трубопроводами для циркуляции хладагента. Устройство содержит не менее двух реакторов термической деструкции. Реакторы соединены параллельно. Каждый из реакторов, либо один из них, снабжен мобильной топкой. Топка выполнена с возможностью отсоединения и присоединения к реактору. Узел фракционирования продуктов деструкции содержит ректификационную колонну, которая состоит из насадочной нижней части и дефлегматора, установленного в верхней части. Дефлегматор установлен в верхней части и выполнен в виде кожухотрубного теплообменника. Депарафинизатор ректификационной колонны состоит из насадочной нижней части. В теплообменнике с водяным охлаждением реализована схема противоточного движения фаз с нисходящим потоком парогазовой смеси углеводородов. Устройство содержит гетерогенный катализатор. Недостатком является сложность конструкции и сложность осуществления процесса переработки отходов с использованием устройства. Сложность технологического процесса связана с необходимостью попеременного использования двух реакторов, с необходимостью подключения и отключения мобильных топок реакторов, с использованием катализатора, с необходимостью размещения катализатора в кубе-сборнике, в трубках теплообменника, в трубках дефлегматора депарафинизатора и в трубках дефлегматора ректификационной колонны.

Известен способ термической деструкции отходов полиэтилена и полипропилена по патенту Украины на полезную модель UA77844, С10В 53/02, 2013, включающий загрузку предварительно измельченных и обезвреженных отходов в реактор термической деструкции, обогрев реактора термической деструкции топливной горелкой, фракционирование продуктов деструкции в ректификационной колонне с получением газообразного и жидкого топлива, охлаждение продуктов в теплообменниках, выгрузку кокса из реактора термической деструкции. Нагрев и поддержание температуры в кубе ректификационной колонны осуществляют топливными газами, а температуру продуктов деструкции, поступающих в куб колонны, стабилизируют на уровне 320-340°С при охлаждении в теплообменнике. Недостатком является низкое качество выходных продуктов, низкая доля жидких углеводородов в общей массе получаемых продуктов.

Известен способ термического разложения органического сырья полиэтилена и полипропилена по патенту Украины на полезную модель UA45455, G01G 1/00, 2009. Способ термического разложения органического сырья включает загрузку исходного сырья в печь пиролиза, термическое разложение исходного сырья без доступа воздуха с получением парогазовой смеси, фракционирование парогазовой смеси с выделением газовой смеси и жидкого топлива. Парогазовую смесь, выделяющуюся из печи пиролиза, подвергают каталитическому риформингу, а в качестве катализатора используют высокопористые оксиномолибденовые и оксинокобальтовые гранулы с заполнением ими 9/10 объема камеры каталитической колонны. Риформинг парогазовой смеси в присутствии катализатора осуществляется при температуре 420-510 °С и давлении 0,3 атм. при объемной скорости в пределах от 1 до 6. Недостатком является низкая технологичность способа, применение каталитического риформинга, требующего заполнения катализатором практически всего объема каталитической колонны.

В качестве ближайшего аналога, общего для каждого технического решения из группы заявляемых изобретений, выбран патент РФ на изобретение RU2721701, C08J 11/04, 2020, «Способ деструктивной перегонки отходов полиэтилена и полипропилена и устройство для его осуществления». Способ включает загрузку в первый реактор деструктивной перегонки предварительно очищенных флотацией отходов полиэтилена и полипропилена от примесей, подсоединение и нагрев топки первого реактора деструктивной перегонки, нагрев и поддержание температуры в кубе-сборнике углеводородов отключением-подключением подачи отходящих газов, регулирование температуры выхода парогазовой смеси углеводородов из депарафинизатора подачей воды системы охлаждения в дефлегматор депарафинизатора, отбор парафиновых фракций; фракционирование оставшихся продуктов деструктивной перегонки в ректификационной колоне с получением паровой фазы бензиновой фракции и жидкой фазы дизельной фракции. Способ включает загрузку сырья в следующий реактор деструктивной перегонки, отключение подачи топлива на горелку первого реактора, опускание топки первого реактора и его охлаждение, подсоединение топки следующего реактора и нагрев его, выгрузку твердого углеродистого осадка из охлажденных реакторов деструктивной перегонки. Загрузку реакторов применяют вакуумную, в несколько этапов по циклу: «загрузка реактора сырьем, вакуумирование загруженного объема реактора, нагрев реактора до 110-260°С для разжижения загруженного сырья».

Устройство содержит два реактора деструктивной перегонки, каждый из которых имеет узел загрузки, нижний боковой люк реактора для удаления твердого углеродистого осадка, топку, которая выполнена с возможностью отсоединения от реактора и присоединения к нему, и топливную горелку. Устройство содержит блок разделения продуктов деструктивной перегонки полимерного сырья на составные части. Данный блок состоит из теплообменника водяного охлаждения, куба-сборника углеводородов, депарафинизатора с массообменными насадками, заполненными катализатором, ректификационной колонны. Ректификационная колонна содержит дефлегматор и концентрационную секцию с массообменными насадками, заполненными катализатором. В качестве катализатора в массообменных насадках использованы беститановые никельсодержащие сплавы. Устройство содержит систему трубопроводов отходящих газов, сборники продуктов деструктивной перегонки, сборники парафиновых фракций, установленную в системе охлаждения емкость оборотной воды, сборник углеродистого осадка, сборник отделенной воды. Продуктами деструктивной перегонки являются фракции дизельного топлива, бензиновой фракции, газовой фракции,

Недостатком способа является сложность технологического процесса, которая вызывает многокопмонентность и сложность конструкции устройства. Использование двух реакторов термической деструкции, которые работают попеременно, обуславливает режим периодической работы устройства. Это приводит к необходимости нагрева-охлаждения реакторов и использованию катализаторов, что значительно усложняет процесс переработки отходов полиэтилена и полипропилена. Кроме того, сложность способа обусловлена и необходимостью вакуумной загрузки реакторов, при которой загрузку и вакуумирование производят в несколько этапов. А конструкция устройства усложняется наличием системы вакуумирования.

Технической задачей заявляемой группы изобретений является повышение технологичности получения жидких углеводородов из отходов термопластов.

Техническим результатом заявляемых изобретений является упрощение процесса получения жидких углеводородов из отходов термопластов при обеспечении высокой доли жидких углеводородов в получаемом продукте.

Технический результат достигается тем, что в заявляемом способе получения жидких углеводородов из отходов термопластов, включающем подачу отходов термопластов, термическую деструкцию термопластов в пиролизном реакторе, подачу образовавшейся газовой фазы углеводородов в конденсационную колонну, удаление из пиролизного реактора оставшихся продуктов термической деструкции термопластов, разделение в конденсационной колонне углеводородов на газообразную и жидкую фракцию, удаление их из конденсационной колонны, согласно изобретению, подачу отходов термопластов производят с помощью экструдера, подающего отходы в печь, в которой проводят их предварительную пластификацию, полученную в печи пластичную массу направляют в пиролизный реактор, в котором термическую деструкцию термопластов проводят при температуре 550-600°С и при постоянном давлении 0,4-1,0Мпа, разделение образовавшейся газовой фазы углеводородов проводят в конденсационной колонне при постоянном давлении 0,4-1,0Мпа.

Технический результат достигается тем, что в устройстве для получения жидких углеводородов из отходов термопластов, содержащем пиролизный реактор, снабженный узлом загрузки сырья, патрубком отвода газообразных продуктов и узлом удаления жидких продуктов, конденсационную колонну, снабженную узлом слива жидких продуктов и патрубком отвода газообразных продуктов, согласно изобретению, узел загрузки сырья пиролизного реактора соединен с выходом печи пластификации, вход которой соединен с экструдером, конденсационная колонна соединена с пиролизным реактором соединительным патрубком с образованием объединенного внутреннего пространства, на патрубке отвода газообразных продуктов конденсационной колонны установлен газовый регулятор давления, выполненный с возможностью поддержания постоянного давления на его входе.

Технический результат обеспечивается за счет того, что в устройстве использован экструдер, выход которого соединен со входом печи пластификации. Это позволяет при осуществлении способа производить предварительный нагрев отходов термопластов и переводить сырье в пластичное состояние перед загрузкой его в пиролизный реактор. За счет этого исключается необходимость применения вакуумной загрузки. Пластичная масса, подпираемая свежим потоком полимеров из экструдера, является затвором, препятствует движению пиролизных газов из реактора на вход в устройство и препятствует попаданию воздуха в пиролизный реактор. Кроме того, подача сырья с помощью экструдера упрощает процесс его загрузки в реактор и обеспечивает непрерывную подачу сырья для осуществления непрерывного технологического процесса с использованием одного пиролизного реактора. Проведение термической деструкции термопластов при температуре 550-600°С и при постоянном давлении 0,4-1,0Мпа оказывает влияние на селективность при пиролизе органических соединений, уменьшая долю легких углеводородов. Проведение термической деструкции под давлением повышает концентрацию углеводородов в реакционной зоне реактора, вследствие чего увеличивается выход жидких углеводородов и уменьшается количество лёгких углеводородов, таких как метан, этан, пропан, бутан. Оптимальные значения давления для проведения термической деструкции определены экспериментально. В ходе экспериментов установлено, что при давлении в пиролизном реакторе меньше чем 0,4Мпа доля легких углеводородов увеличивается выше допустимых значений. Верхний предел давления обусловлен требованиями прочности и надежности конструкции. Увеличение давления свыше 1,0Мпа может вызвать повреждение корпуса реактора. Разделение газовой фазы углеводородов в конденсационной колонне при постоянном давлении 0,4-1,0 Мпа так же позволяет увеличить на выходе долю жидких углеводородов в конечном продукте. Возможность улучшения качества получаемого продукта за счет увеличения в нем доли жидких углеводородов под воздействием постоянного давления позволяет не использовать для этих целей катализатор в заявляемом способе. Отказ от применения катализатора позволяет упростить технологический процесс. Кроме того, использование одного реактора, связанного с экструдером, позволяет осуществлять процесс непрерывно в отличие от ближайшего аналога, где процесс в каждом реакторе периодический. При непрерывном процессе отсутствует необходимость нагрева-охлаждения реактора и необходимость применения катализатора. Установка в заявляемом устройстве газового регулятора давления на патрубке отвода газообразных продуктов конденсационной колонны и использование регулятора давления, выполненного с возможностью поддержания постоянного давления на его входе, позволяет устанавливать и поддерживать необходимое давление внутри конденсационной колонны. А соединение конденсационной колонны с пиролизным реактором с образованием объединенного внутреннего пространства позволяет установить оптимальное давление внутри реактора. Таким образом, технологический процесс получения жидких углеводородов упрощается за счет следующего: применение экструдера, связанного с печью пластификации позволяет обеспечить непрерывность процесса и упростить процедуру загрузки сырья; применение регулятора давления позволяет установить необходимое давление внутри пиролизного реактора, способствующее увеличению доли жидких углеводородов, упростить технологический процесс, отказаться от использования катализатора.

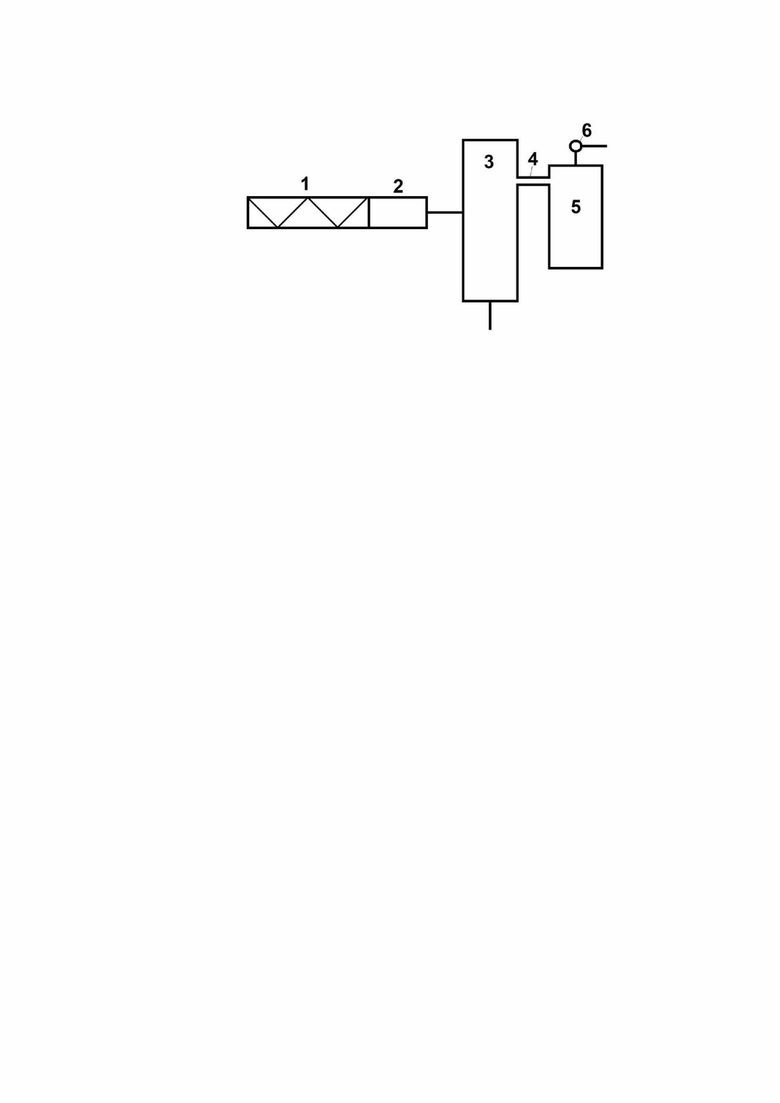

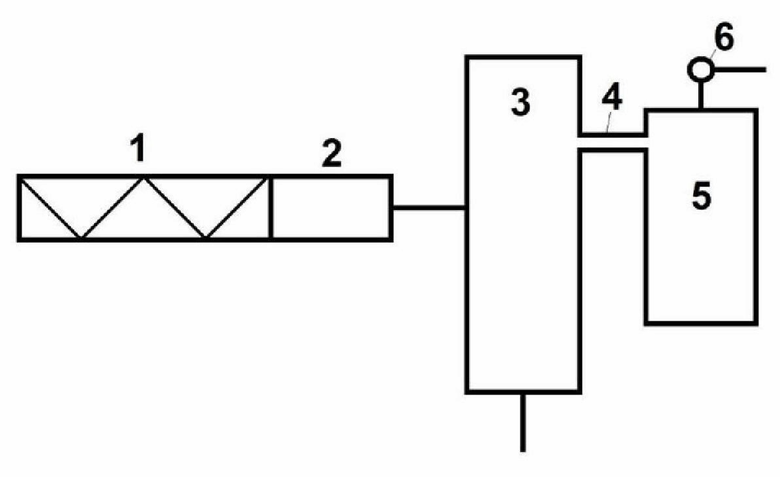

На фигуре схематично представлено устройство для получения жидких углеводородов из отходов термопластов.

Устройство для получения жидких углеводородов из отходов термопластов состоит из экструдера 1, подающего полимерное сырье в печь пластификации 2, пиролизного реактора 3, соединенного через соединительный патрубок 4 с конденсационной колонной 5 и газового регулятора давления. В качестве газового регулятора давления используют клапан-редуктор 6, поддерживающий постоянное давление «до себя».

Способ получения жидких углеводородов из отходов термопластов осуществляют следующим образом.

Полимерное сырье в виде гранул полиэтилена и полипропилена непрерывно подают экструдером 1 в печь пластификации 2, соединенную с выходом экструдера 1. Подобные устройства применяют при формировании полимеров. В данном случае его применяют для подачи и пластификации сырья. Скорость подачи сырья регулируют скоростью вращения шнека экструдера 1. В печи 2 поднимают температуру полимерной массы до 120-190°С, до придания материалу пластичных свойств. В результате непрерывной работы экструдера 1, с контролируемой скоростью вращения шнека, поступаемый поток свежего сырья проталкивает ранее загруженную массу. На выходе из экструдера создается запор, препятствующий движению пиролизных газов из реактора на вход в установку и препятствующий попаданию воздуха в пиролизный реактор 3, где деструкция полимеров должна проходить без доступа воздуха. Пластичную массу полимеров, полученную в печи пластификации 2 подают в пиролизный реактор 3, где под воздействием температуры в 550-600°С и давления в 0,4-1,0 МПа происходит термическая деструкция полимеров до низкомолекулярных углеводородов. Из пиролизного реактора 3 низкомолекулярные углеводороды поступают в конденсационную колонну 5 по соединительному патрубку 4. В процессе пиролиза из примесей углеводородов в незначительном количестве образуются олигомеры и оседают на дне реактора 3 в виде битумоподобной массы. Эту массу периодически удаляют с помощью крана, установленного на дне реактора 3. Необходимое давление в 0,4-1,0 МПа в объединенном пространстве пиролизного реактора 3 и конденсационной колонны 5 устанавливают и поддерживают с помощью клапана-редуктора 6, установленного на патрубке отвода газов конденсационной колонны 5. Могут использовать клапаны-редукторы. В конденсационной колонне 5 поддерживают температуру 10-30°С. Колонна 5 снабжена рубашкой с теплоносителем, что обеспечивает требуемую температуру. В конденсационной колонне 5 проводят конденсацию углеводородов и разделение на газообразную и жидкую фракции. Газообразные продукты удаляют из конденсационной колонны через клапан-редуктор 6. Сконденсированную жидкую фракцию углеводородов периодически, по мере накопления, сливают через кран в нижней части конденсационной колонны 5. Полученная жидкая фракция углеводородов является конечным продуктом и применяется в качестве топлива или сырья для органического синтеза.

Пример 1.

Полигонный полиэтилен высокого давления (ПВД) заранее измельченный и очищенный от примесей загружали непрерывно в экструдер, оборудованный печью пластификации 2. Нагревали его до температуры 190°С до перехода в пластичное состояние. Полученную пластичную массу подавали в пиролизный реактор, где поддерживали температуру 590°С. В пиролизном реакторе проводили термическую деструкцию полимеров до низкомолекулярных углеводородов, которые направляли из реактора в газообразном виде в конденсационную колонну. В конденсационной колонне поддерживали температуру в 25°С за счет внешней рубашки с теплоносителем-водой. Давление в конденсационной колонне поддерживали на уровне 0,4 Мпа кланом-редуктором. Образовавшиеся легкие углеводородные газы выводили через клапан-редуктор в виде газового потока. А сконденсированную жидкую фракцию углеводородов сливали через кран из нижней части конденсационной колонны. В результате проведения процесса образовалось 86 масс.% жидкой фракции углеводородов от исходной массы ПВД.

Пример 2.

Полигонный полиэтилен высокого давления (ПВД) заранее измельченный и очищенный от примесей загружали непрерывно в экструдер, оборудованный печью пластификации 2. Нагревали его до температуры 190°С до перехода в пластичное состояние. Далее полученную пластичную массу подавали в пиролизный реактор, где поддерживали температуру 600°С. В реакторе происходила термическая деструкция полимеров до низкомолекулярных углеводородов, которые далее поступали в конденсационную колонну. В конденсационной колонне поддерживали температуру 30°С за счет внешней рубашки с теплоносителем-водой. Давление в конденсационной колонне поддерживали на уровне 0,6 Мпа клапаном-редуктором. Образовавшиеся легкие углеводородные газы выводили через клапан-редуктор в виде газового потока. Сконденсированную жидкую фракцию углеводородов сливали через кран из нижней части конденсационной колонны. В результате проведения процесса образовалось 92 масс.% от исходной массы ПВД жидкой фракции углеводородов.

Таким образом, заявляемая группа изобретений позволяет повысить технологичность получения жидких углеводородов из отходов термопластов при обеспечении высокой доли жидких углеводородов в получаемом продукте.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2621097C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2619688C2 |

| СПОСОБ ДЕСТРУКТИВНОЙ ПЕРЕГОНКИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2721701C1 |

| Способ переработки сырья с получением компонентов моторного топлива | 2022 |

|

RU2796745C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Способ переработки вышедших из эксплуатации автомобильных шин | 2024 |

|

RU2836518C1 |

| Способ суспензионной гидроконверсии тяжелых углеводородов | 2023 |

|

RU2801695C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОЙ КАНИФОЛИ | 2023 |

|

RU2807914C1 |

Изобретение относится к способу получения жидких углеводородов из отходов термопластов. Способ включает подачу отходов термопластов, термическую деструкцию термопластов в пиролизном реакторе, подачу образовавшейся газовой фазы углеводородов в конденсационную колонну, удаление из пиролизного реактора оставшихся продуктов термической деструкции термопластов. Далее разделение в конденсационной колонне углеводородов на газообразную и жидкую фракцию, удаление их из конденсационной колонны. При этом способ характеризуется тем, что подачу отходов термопластов производят с помощью экструдера, подающего отходы в печь, в которой проводят их предварительную пластификацию, полученную в печи пластичную массу направляют в пиролизный реактор, в котором термическую деструкцию термопластов проводят при температуре 550-600°С и при постоянном давлении 0,4-1,0 Мпа, разделение образовавшейся газовой фазы углеводородов проводят в конденсационной колонне при постоянном давлении 0,4-1,0 Мпа. Также изобретение относится к устройству. Предлагаемое изобретение позволяет упростить процесс получения жидких углеводородов из отходов термопластов при обеспечении высокой доли жидких углеводородов в получаемом продукте. 2 н.п. ф-лы, 2 пр., 1 ил.

1. Способ получения жидких углеводородов из отходов термопластов, включающий подачу отходов термопластов, термическую деструкцию термопластов в пиролизном реакторе, подачу образовавшейся газовой фазы углеводородов в конденсационную колонну, удаление из пиролизного реактора оставшихся продуктов термической деструкции термопластов, разделение в конденсационной колонне углеводородов на газообразную и жидкую фракцию, удаление их из конденсационной колонны, отличающийся тем, что подачу отходов термопластов производят с помощью экструдера, подающего отходы в печь, в которой проводят их предварительную пластификацию, полученную в печи пластичную массу направляют в пиролизный реактор, в котором термическую деструкцию термопластов проводят при температуре 550-600°С и при постоянном давлении 0,4-1,0 Мпа, разделение образовавшейся газовой фазы углеводородов проводят в конденсационной колонне при постоянном давлении 0,4-1,0 Мпа.

2. Устройство для получения жидких углеводородов из отходов термопластов, содержащее пиролизный реактор, снабженный узлом загрузки сырья, патрубком отвода газообразных продуктов и узлом удаления остальных продуктов, конденсационную колонну, снабженную узлом слива жидких продуктов и патрубком отвода газообразных продуктов, отличающееся тем, что узел загрузки сырья пиролизного реактора соединен с выходом печи пластификации, вход которой соединен с экструдером, конденсационная колонна соединена с пиролизным реактором соединительным патрубком с образованием объединенного внутреннего пространства, на патрубке отвода газообразных продуктов конденсационной колонны установлен газовый регулятор давления, выполненный с возможностью поддержания постоянного давления на его входе.

| СПОСОБ ДЕСТРУКТИВНОЙ ПЕРЕГОНКИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2721701C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО СЫРЬЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА, ПРЕДНАЗНАЧЕННОГО ДЛЯ НАЛОЖЕНИЯ ИЗОЛЯЦИИ, ОБОЛОЧЕК И ЗАЩИТНЫХ ПОКРОВОВ КАБЕЛЕЙ, И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ПОЛУЧАЕМАЯ ТАКИМ СПОСОБОМ | 2021 |

|

RU2787125C1 |

| CN 110818943 A, 21.02.2020 | |||

| СПОСОБ ВЫРАЩИВАНИЯ И СОДЕРЖАНИЯ РОДИТЕЛЬСКОЙ ПТИЦЫ ЯИЧНОГО НАПРАВЛЕНИЯ | 2013 |

|

RU2565831C2 |

| Прибор для исследования "парадокса Фарадея" | 2017 |

|

RU2666812C1 |

| Способ переработки вторичного сырья на основе полиэтилена, предназначенного для использования в антикоррозионном покрытии трубопроводов | 2019 |

|

RU2698663C1 |

Авторы

Даты

2023-10-09—Публикация

2022-12-29—Подача