Изобретение относится к способу обработки композиций, содержащих глицериды полиненасыщенных жирных кислот с целью выделения из нее продукта - очищенных глицеридов полиненасыщенных жирных кислот.

Фракционирование жирных кислот и их производных подвергалось широким исследованиям в последние годы. Причиной такого интереса является обнаружение того факта, что некоторые жирные кислоты, особенно длинноцепочечные полиненасыщенные жирные кислоты, являются предшественниками так называемых простаноидных соединений, включая простациклины и простагландины, которые играют важную роль в регулировании биологических функций, таких как агрегация тромбоцитов, воспаления и иммунологические реакции.

В настоящем описании полиненасыщенные жирные кислоты определяются в соответствии с системой, где омега- и н- число указывают положение первой двойной связи, считая с концевой метильной группы, например, в омега-3 или н-3 жирной кислоте первая двойная связь находится у третьего углеродного атома, считая с концевой метильной группы кислоты. Далее, если жирная кислота обозначена, например, C18:3, это означает, что жирная кислота содержит 18 атомов углерода в цепи и три двойные связи.

Две коммерчески важные полиненасыщенные омега-3 жирные кислоты, EPA (эйкозапентаеновая кислота, C20:5) и DHA (докозагексаеновая кислота, C22:6) обнаружены в маслах морепродуктов. Биологические свойства этих жирных кислот обсуждались во многих публикациях и патентах, например, в патенте Великобритании 2221843, в котором указано, что концентрированные смеси EPA и DHA являются эффективными продуктами для лечения и профилактики многих факторов риска для сердечно-сосудистых заболеваний.

Соответственно, полиненасыщенные жирные кислоты омега-6 ряда, такие как линоленовая кислота и арахидоновая кислота, также представляют все возрастающую коммерческую важность. Омега-6 кислоты обычно получают из растительных масел, таких как масло энортеры и масло бораго, и широко используют для фармацевтических целей.

Эти полиненасыщенные жирные кислоты обнаружены в маслах морепродуктов и в растительных маслах, главным образом, в виде триглицеридов.

Как таковые, триглицериды обычно содержат также нежелательные жирные кислоты, и часто оказывается необходимым отсекать триглицериды для получения жирных кислот либо в форме свободной кислоты, либо в виде сложных эфиров с монофункциональными спиртами, такими как метанол и этанол, для того, чтобы затем можно было осуществить соответствующее отделение целевых жирных кислот от нежелательных жирных кислот.

С другой стороны, для многих коммерческих целей желательно, чтобы полиненасыщенные жирные кислоты можно было бы использовать в форме глицеридов. Соответственно, в обычной практике принято снова превращать очищенные жирные кислоты в форму глицеридов путем эстерификации глицерином или транс-эстерификации глицерином, если жирные кислоты присутствуют в форме монофункциональных сложных эфиров. Получаемые глицеридные продукты здесь и далее будут называться "синтетическими глицеридами", чтобы отличать их от "природных глицеридов", обнаруженных в исходных маслах морепродуктов или растительных маслах, хотя конечно сами они также могут быть получены из природных источников.

Полиненасыщенные жирные кислоты чрезвычайно легко разрушаются, если подвергаются тепловому воздействию или на свету в присутствии кислорода, и легко претерпевают быструю изомеризацию, переокисление и олигомеризацию. Соответственно, даже если всегда в процессе получения очищенных глицеридов жирных кислот для коммерческого использования предпринимать особые предосторожности, почти невозможно избежать присутствия нескольких типов органических примесей либо в природных, либо в синтетических глицеридных продуктах, например, в частности:

(1) олигомеров жирных кислот, которые обычно отсутствуют в природных продуктах, но обычно присутствуют в количестве вплоть до 3-5 вес.%, а иногда и в больших количествах, в синтетических продуктах (они образуются особенно в процессе эстерификации или трансэстерификации глицерином),

(2) соединений с неприятным запахом, состоящих, главным образом, из альдегидов и других карбонильных соединений, образующихся в результате разрушения перекисей, и

(3) широкого разнообразия окрашенных продуктов разложения, которые не были полностью идентифицированы с помощью химического анализа, но которые обычно придают более темную окраску синтетическим глицеридам по сравнению с природными глицеридами.

В последнее десятилетие внимание ряда научных групп было сфокусировано на влиянии олигомерных (часто называемых "полимерными") продуктов окисления на качество масел и на здоровье. См., например, Nawar et al. "Stability of Fish Oils", N-3 News, 1988, 3:3; Kragballe et al. "Polyumaettede fedtsy repraeparater pa det danske marked. Sammensetning og oksidativ stabilitet", Ugeskr. Laeger, 1990, 152:894-897; and Hanmann "What's in those capsules". Inform, 1990, 1: 117-120. Обычно считается, что присутствие таких сравнительно больших концентраций таких примесей нежелательно.

По этим причинам было бы желательно уменьшить содержание олигомеров (полимеров) как в природных, так и в синтетических триглицеридах жирных кислот до величины менее 1 вес.%, предпочтительно менее 0,5 вес.%.

Дурно пахнущие альдегиды жирных кислот и другие карбонильные компоненты ответственны за очень неприятный запах многих масел - например, они придают типичный "рыбный" запах маслам из морепродуктов и не дают возможности непосредственно использовать эти масла в пищевых и косметических продуктах, и даже ограничивают их фармацевтическую применимость. Поэтому обычно композиции глицеридов жирных кислот дезодоризируют, обрабатывая паром. Однако этот процесс необходимо вести при относительно высоких температурах, и он сам может стать источником дальнейшего образования олигомерных материалов (см. Hanmann, выше). Кроме того, следует также отметить, что дезодорация не полностью удаляет все продукты окисления/разложения. В соответствии с авторитетным изданием Bailey's Industrial Oil and Fat Products (ed. Y.H.Hui, John Wiley & Sons, Inc., New York, 5 ed., 1996, Vol. 4, page 51): "Хотя дезодорация обычно представляет конечную стадию обработки пищевого масла и может обеспечить получение хорошего продукта из менее чем превосходного сырья, дезодорация не может устранить недостатки, возникшие на более ранних стадиях процесса. Хотя первичные продукты окисления при этом удаляются (на что указывает пероксидное число), некоторое количество испорченного масла может содержать вторичные продукты окисления (определяют по анизидиновому числу)".

Окрашенные побочные продукты приводят к тому, что глицериды жирных кислот имеют неприятный вид. Кроме того, нежелательно распространять продукты, содержащие примеси, которые не были полностью охарактеризованы химически, особенно это относится к продуктам, связанным со здоровьем и лекарствами.

При получении глицеридов синтетических полиненасыщенных жирных кислот часто используют соединения металлов, и обычно они включают цинк, серебро, ртуть и кальций в виде их солей или оксидов. Остатки катализаторов могут растворяться в композиции глицеридов обычно в количестве 1-10 мг/г. Металлы могут действовать как нежелательные катализаторы окисления. Кроме того, вовсе не предполагается, что очищенный продукт может содержать остатки катализатора, и необходимо также документировать возможные воздействия любых таких остатков на здоровье.

Учитывая состояние уровня техники, было бы желательно предложить простой, эффективный способ удаления, по крайней мере, части примесей, которые обычно встречаются в глицеридах полиненасыщенных жирных кислот.

В соответствии с настоящим изобретением предложен способ очистки композиции, содержащей глицериды полиненасыщенных жирных кислот, включающий жидкостное фракционирование в суперкритических условиях (суперкритическое флюидизированное фракционирование) указанной композиции в одной или более из противоточных колонн, которые функционируют либо в условиях внутреннего рефлюкса, достигаемого за счет температурного градиента вдоль колонки, либо за счет внешнего рефлюкса, достигаемого за счет регулировки давления, причем растворителем для указанной экстракции является смесь CO2 в суперкритических условиях (суперкритическое CO2) и полярного сорастворителя; и выделение очищенной композиции, содержащей указанные глицериды полиненасыщенных жирных кислот.

Как хорошо известно, переход чистого соединения из одного состояния в другое (т. е. твердое, жидкое или газообразное) можно осуществить, изменяя температуру и/или давление соединения. Также хорошо известно, что существует величина, называемая "критическим значением" температуры и/или давления, выше которой невозможно перейти из жидкого состояния в газообразное состояние без бурного кипения, и в обратном направлении без конденсации непрерывным образом.

Известно, что жидкость в суперкритическом состоянии, т.е. состоянии, которое характеризуется либо температурой, либо давлением, которые соответственно выше, чем критические давление и температура, в случае чистого соединения, или представительной точкой (давление, температура), расположенной за критической точкой огибающей кривой, представленной на диаграмме (давление, температура) в случае смеси компонентов, демонстрирует высокую растворяющую способность в отношении многих веществ, гораздо выше, нежели та, которая наблюдается для той же жидкости в состоянии сжатого газа. То же самое поведение наблюдается для "субкритических" жидкостей, т.е. жидкостей, находящихся в состоянии, характеризуемом либо давлением, величина которого выше величины критического давления, и температурой, которая ниже критической температуры, в случае чистого соединения, либо давлением, величина которого выше величины критического давления, и температура ниже критической температуры компонентов в случае смеси компонентов (см. в журнале "Informations Chemie" N 321, October 1991, pp. 166-177 статьи Michel Perrit, озаглавленной "Les Fluides Supercritiques, applications and abondance").

Важные и регулируемые вариации растворяющей способности таких флюидизированных жидкостей в суперкритическом состоянии используют во многих процессах: экстракции (твердое состояние/флюидизированное состояние), фракционирования (жидкость/флюидизированное состояние), аналитической и препаративной хроматографии с элюированием и обработки материалов (керамика, полимеры и т. д. ); химические и биохимические реакции также проводят в таких растворителях.

Одно из главных преимуществ, которые предоставляет процесс с использованием флюидизированного состояния при суперкритическом давлении, состоит в легкости разделения растворителя (флюидизированный агент) и экстрактов и солютов, как было раскрыто во множестве публикаций.

В течение длительного времени было известно, что можно фракционировать растительные или животные масла в колонках с противотоком, используя суперкритические флюидизированные агенты, особенно двуокись углерода или двуокись углерода в смеси с органическим растворителем, таким как пропан, гексан и спирты. В недавно опубликованной книге под редакцией J.W. King и G.R. List "Supercritical Fluid Technology in Oil and Lipid Chemistry", AOCS Press, Champaign, Illinois, USA, 1996 представлен исчерпывающий обзор опубликованных в этой области работ. В главе 8, "Supercritical Fluid Extraction and Fractionation of Fish Oils" W.B. Nilsson, в частности, дает полезную оценку состояния техники, относящейся к настоящему изобретению.

Преимуществом способа настоящего изобретения является его чрезвычайная гибкость. Так, в соответствии с выбранными рабочими параметрами можно удалять либо олигомерные/полимерные смеси, либо компоненты с неприятным запахом, или и те и другие вместе, а также этот способ может включать стадию фракционирования глицеридных компонент, как будет раскрыто далее. Соответственно, продукт, полученный в результате суперкритического фракционирования, можно легко изменить при желании путем соответствующего выбора рабочих параметров.

В одном предпочтительном варианте настоящего изобретения глицеридную композицию, которая была подвергнута очистке по способу настоящего изобретения, подвергают затем дальнейшему фракционированию с помощью суперкритического флюидизированного агента в одной или более из колонн противоточного типа, которая функционирует либо с внутренним рефлюксом, достигаемым за счет температурного градиента по длине колонны, либо с внешним рефлюксом, достигаемым за счет внешнего регулирования давления с использованием в качестве растворителя смеси суперкритического CO2 и полярного растворителя, а условия фракционирования регулируют таким образом, чтобы обеспечить эффективное фракционирование глицеридных компонент, в результате чего выделяют обогащенную триглицеридами (ТГ) фракцию и фракцию, обогащенную моно- (МГ) и диглицеридами (ДГ).

В другом варианте настоящего изобретения глицеридную композицию, из которой удалили моно- и диглицериды, подвергают затем очистке с помощью способа настоящего изобретения для удаления полимерных материалов.

Эффективное фракционирование глицеридных компонент требует более высокой селективности, нежели необходимо для удаления олигомеров. Соответственно, предпочтительно использовать условия, приводящие к более низкой растворимости глицеридов в растворителе. Так, предпочтительно, чтобы колонна для фракционирования функционировала бы при давлении более низком, нежели давление, которое используют в колонне или колоннах, в которых осуществляют стадию очистки (обычно от 100 до 250 бар, предпочтительно 120-180 бар) и при температуре, по крайней мере, столь же высокой, а предпочтительно более высокой, нежели температура на стадии очистки, и при аналогичной или более низкой концентрации сорастворителя в экстракционном растворителе. Обычно температурный градиент составляет от 30-40oC (донная часть) до 60-80oC (верхняя часть), а сорастворитель, предпочтительно этанол, присутствует в концентрации 5-20 вес.%, предпочтительно 5-10 вес.%.

В еще одном предпочтительном варианте настоящего изобретения глицеридную композицию подвергают, по крайней мере, двум процессам суперкритического фракционирования в соответствии с указаниями настоящего изобретения, причем рабочие условия в одном процессе фракционирования выбирают таким образом, чтобы способствовать удалению олигомерных/полимерных примесей, а условия второго процесса фракционирования выбирают таким образом, чтобы способствовать удалению компонентов с неприятным запахом.

Как было упомянуто выше, растворителем, используемым при суперкритическом фракционировании настоящего изобретения, является смесь суперкритического CO2 и полярного растворителя. Под термином "полярный растворитель" подразумевают любой органический растворитель, который является более полярным нежели незамещенные насыщенные углеводороды. Примерами подходящих полярных растворителей для использования в способе настоящего изобретения являются низшие спирты, такие как C1-4 спирты, и низшие кетоны, такие как C2-C4 кетоны. Предпочтительными полярными сорастворителями для использования в способе настоящего изобретения являются этанол и ацетон, причем этанол часто бывает более предпочтительным благодаря его низкой токсичности. Присутствие полярного сорастворителя значительно увеличивает растворяющую способность суперкритического CO2, за счет чего необходимое полное количество растворителя можно уменьшить.

Относительные количества суперкритического CO2 и полярного сорастворителя не являются критическими, но часто весовое отношение суперкритического CO2 к полярному сорастворителю составляет от 99:1 до 80:20 и предпочтительно от 95:5 до 90:10.

Другой важной отличительной особенностью процесса суперкритического фракционирования настоящего изобретения, приводящего к повышенной селективности, является то, что его проводят либо с внутренним рефлюксом в колонне, что достигается за счет создания вдоль колонны температурного градиента, либо с внешним рефлюксом, что достигается за счет внешнего регулирования давления.

Так как растворимость глицеридов снижается с повышением температуры смеси растворителей (для суперкритических флюидизированных агентов растворимость обычно повышается с увеличением плотности и таким образом снижается при повышении температуры) обеспечение температурного градиента вдоль колонны (причем температура в колонне повышается снизу вверх) приводит к тому, что некоторые компоненты, которые вначале были солюбилизированы, когда глицеридную композицию вводили в колонну, увлекаются по направлению к верхней части колонны в растворе. Однако по мере того, как температура постепенно повышается, эти компоненты выходят из раствора снова и под действием силы тяжести направляются вниз в донную часть колонны, где они частично снова солюбилизируются. Так, обеспечение внутреннего температурного градиента в колонне приводит к эффекту рефлюкса, который приводит к улучшенному выделению примесей из глицеридной композиции. Например, как представлено в примерах 1 и 2 далее, обеспечение внутреннего рефлюкса приводит к получению фракций из верхней части колонны, которые практически не содержат менее растворимых олигомерных примесей.

Аналогично, обеспечение внешнего рефлюкса также приводит к повышенной селективности фракционирования. Внешний рефлюкс достигается за счет некоторого снижения давления экстракта, отводимого из верхней части колонны для фракционирования, за счет чего те компоненты экстракта, которые обладают самой низкой растворимостью в CO2 растворителе, вынуждены осаждаться. Для того чтобы вернуть в колонну для фракционирования выпавшие в осадок компоненты, их предпочтительно снова ввести в верхнюю часть колонны, причем давление возвращают к высшему значению, например, с помощью насоса высокого давления.

Использование внешнего рефлюкса часто оказывается предпочтительным по сравнению с внутренним рефлюксом для колонн большего диаметра, где часто оказывается затруднительным установить требуемый температурный градиент вдоль колонны.

Настоящее изобретение можно использовать для очистки широкого круга композиций, содержащих глицериды полиненасыщенных жирных кислот. Оно, однако, особенно ценно для очистки глицеридных композиций, получаемых из масел морепродуктов, для получения фармацевтических композиций, содержащих высокие концентрации EPA + DHA.

С помощью предпочтительных вариантов настоящего изобретения оказывается возможным существенно удалять более 90 вес.% всех вышеуказанных органических и металлических примесей из композиций глицеридов полиненасыщенных жирных кислот.

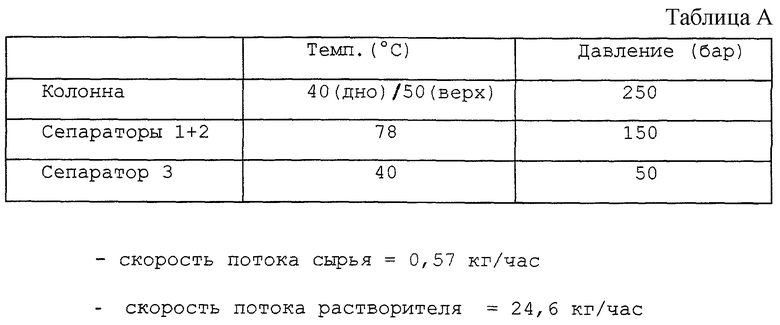

Далее настоящее изобретение будет раскрыто более подробно со ссылкой на прилагаемые чертежи, в которых:

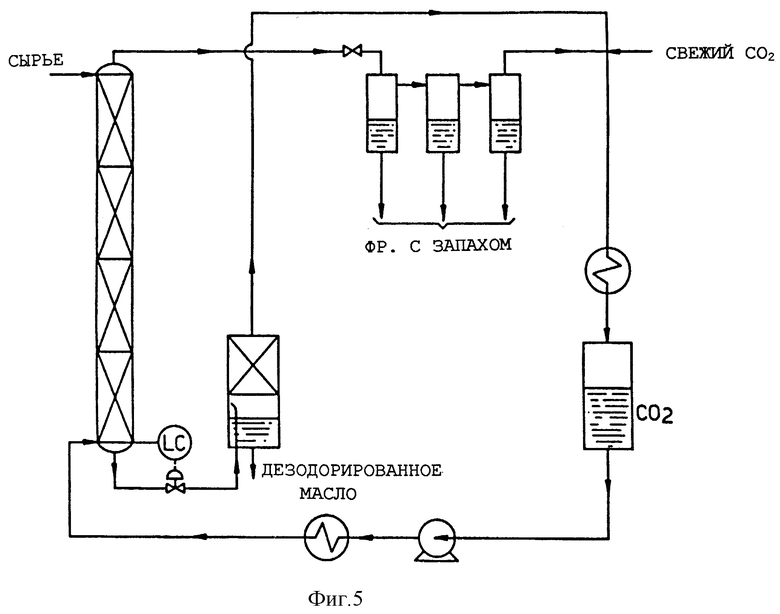

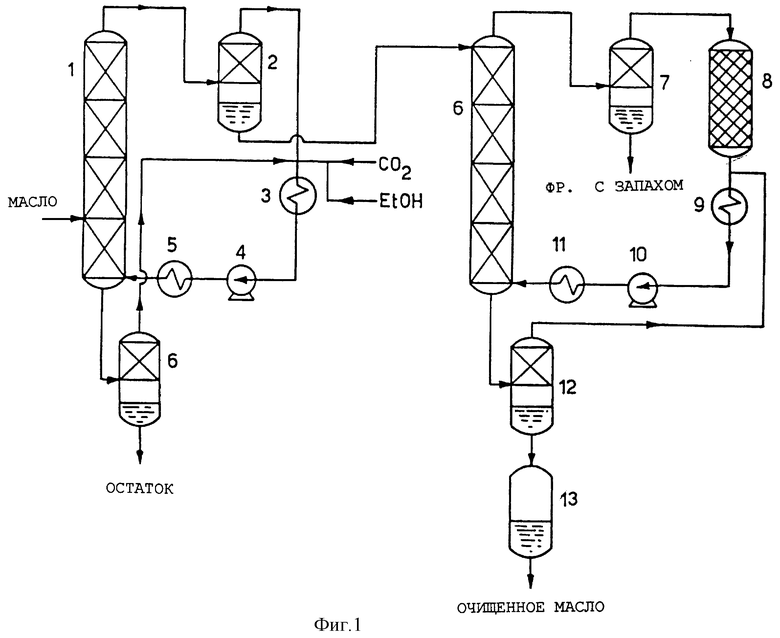

Фиг. 1 представляет схематическое изображение первого варианта системы настоящего изобретения для обработки композиции глицеридов полиненасыщенных жирных кислот.

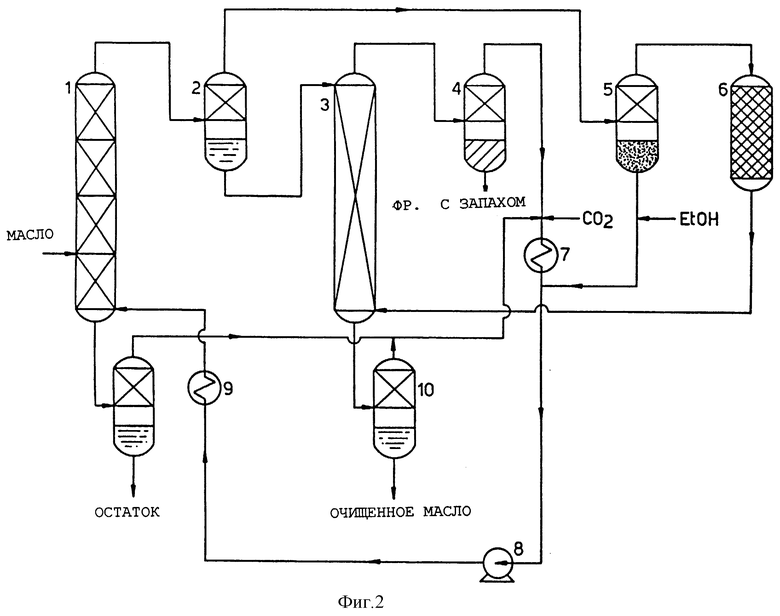

Фиг. 2 представляет схематическое изображение второго варианта системы настоящего изобретения для обработки композиции глицеридов полиненасыщенных жирных кислот.

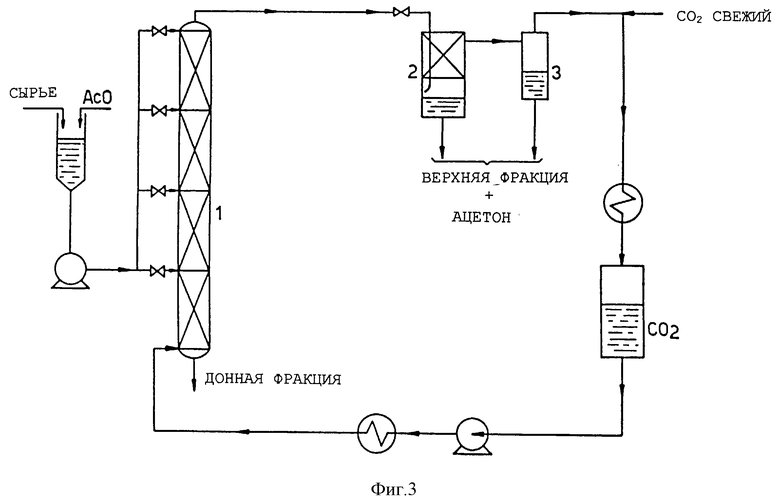

Фиг. 3 представляет схематическое изображение системы, использованной в примере 1.

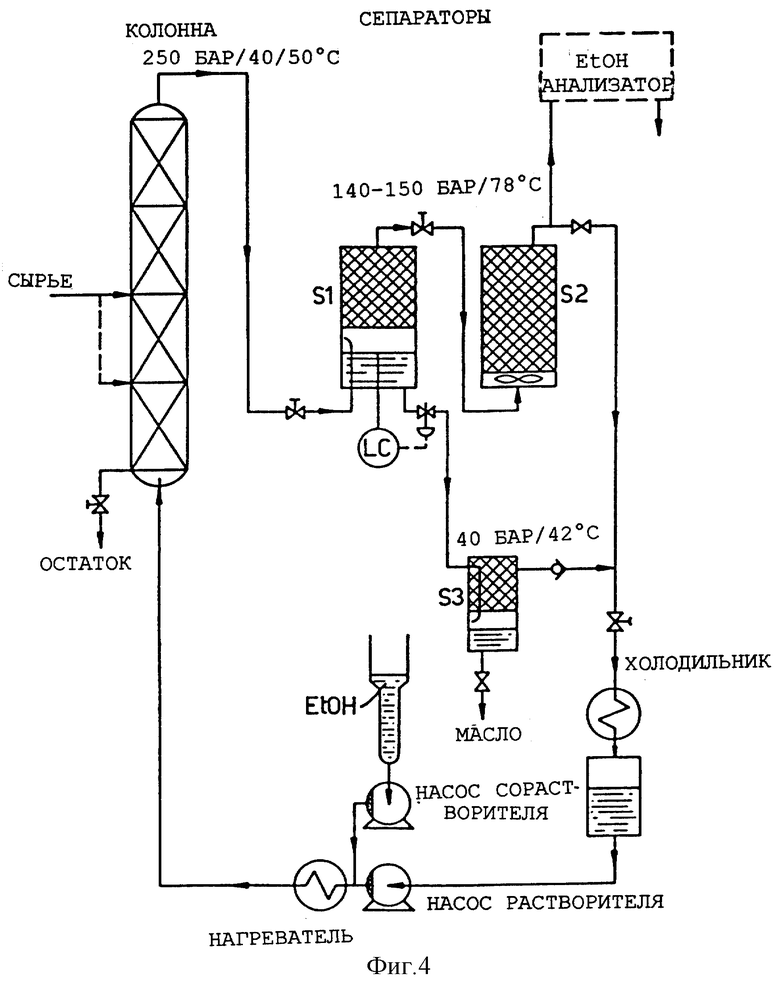

Фиг. 4 представляет схематическое изображение системы, использованной в примере 2.

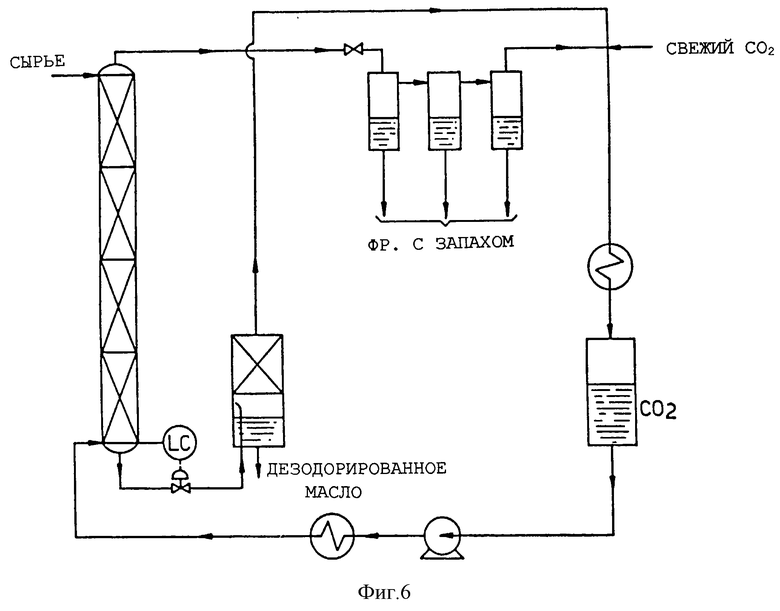

Фиг. 5 представляет схематическое изображение системы, использованной в примере 3.

Фиг. 6 представляет схематическое изображение системы, использованной в примере 4.

На фиг.1 схематически представлен вариант системы двух независимых цепей жидкостей в суперкритическом состоянии для обработки глицеридов полиненасыщенных жирных кислот для удаления примесей олигомеров и примесей с неприятным запахом.

Глицеридную композицию ("масло"), подлежащую обработке, закачивают в противоточную колонну для фракционирования 1, которая, как показано, содержит, по крайней мере, четыре отдельные обогреваемые секции. Колонна 1 заполнена инертной насадкой, например, стеклом, PTFE, полиамидом, и функционирует с температурным градиентом в интервале от 30 -40oC (донная часть) до 70 -80oC (верхняя часть) и при давлении от 150 до 350 бар, предпочтительно около 250 бар.

Флюидизированную жидкость в суперкритическом состоянии, состоящую из CO2 + полярный сорастворитель, предпочтительно этанол в концентрации 5-10 вес.%, подвергают сжатию с помощью насоса 4 и пропускают через нагреватель 5 в нижний конец колонны 1. Текущая вверх жидкость в суперкритическом состоянии контактирует с перемещающейся вниз в противотоке глицеридной композицией, в результате чего низкомолекулярные соединения, включая целевые глицериды, обогащают псевдоожиженную фазу. Аналогично, высокомолекулярные составляющие, включая нежелательные олигомеры, концентрируются в жидкой фазе, покидающей донную часть колонны 1 через компенсатор 6.

Наличие в колонне 1 температурного градиента обеспечивает внутренний рефлюкс, что заставляет осаждаться более высокомолекулярные компоненты солюта, особенно олигомеры, и в результате повышает селективность фракционирования. Аналогичный эффект можно получить, вызывая рефлюкс экстракта за счет внешнего регулирования давления с помощью насоса.

Флюидизированная жидкость в суперкритическом состоянии, покидающая верхнюю часть колонны 1, расширяется, причем давление снижается до 100-200 бар, предпочтительно около 150 бар, и нагревается вплоть до 60-80oC в камере 2. В этих условиях глицеридная фракция осаждается из суперкритической фазы CO2 + сорастворитель, которую рециклизуют через холодильник 3, насос 4 и нагреватель 5, подавая в колонну 1.

Глицеридную композицию из камеры 2, содержащую вплоть до 20% этанола - сорастворителя, подают затем в верхнюю часть второй насадочной колонны 6, функционирующей при давлении 120-150 бар и температуре 50-70oC, где она контактирует в противотоке с чистым суперкритическим CO2, который преимущественно увлекает за собой летучие соединения (сильно пахнущие), так же как и сорастворитель, остающийся в глицеридной композиции.

Содержащий летучие фракции CO2 направляют через расширитель 7 при давлении 40 -60 бар, где осаждается большинство летучих компонентов, адсорбер 8, заполненный активированным углем для удаления следов летучих компонентов, холодильник 9, насос 10, нагреватель 11, и наконец, возвращают в колонну 6.

Очищенная жидкость, поступающая из донной части колонны 6, расширяется в камере 12 до давления 40-60 бар, а затем до 1 бара в камере 13, а CO2 из первой декомпрессионной камеры 12 рециркулирует в холодильник 9.

По сравнению с обычной процедурой суперкритической экстракции с сорастворителем, включающей объединенное осаждение экстракта + сорастворитель, предложенный способ обеспечивает несколько важных преимуществ. Так как глицеридная композиция из камеры 2 содержит вплоть до 20% этанола в качестве сорастворителя, нет необходимости добавлять к CO2 сорастворитель, который используют в колонне 6. Чистый CO2 в колонне 6 растворяет сорастворитель из глицеридной композиции и таким образом повышает растворимость летучих соединений (обладающих сильным запахом). Так как сорастворитель удаляется вместе с летучими компонентами, отпадает необходимость в дорогостоящей дистилляционной установке для удаления сорастворителя из продукта, что упрощает процесс и сокращает необходимую термообработку продукта.

На фиг. 2 схематически представлена система для очистки композиции глицеридов полиненасыщенных жирных кислот в соответствии с настоящим изобретением с использованием одной цепи для флюидизированной жидкости в суперкритическом состоянии.

Также как и в системе, представленной на фиг. 1, глицеридную композицию вначале обрабатывают в колонне для фракционирования 1 в противотоке флюидизированной жидкости в суперкритическом состоянии, предпочтительно CO2 + этанол, которая затем поступает в расширительную камеру 2 для осаждения глицеридной фазы.

После этого суперкритическую фазу CO2 + сорастворитель, покидающую камеру 2, еще раз подвергают расширению при 100-400 бар, предпочтительно около 120 бар, в камере 5 для осаждения этанола из суперкритической фазы CO2. Суперкритическую фазу CO2, избавленную от сорастворителя, очищают с помощью адсорбирующего слоя активированного угля в камере 6, а затем она поступает в колонну 3, где как и в колонне 6 на фиг. 1, она направляется в противотоке с глицеридной фракцией, отводимой из расширительной камеры 2, и происходит экстрагирование летучих соединений с неприятным запахом. Колонна функционирует при постоянной температуре 50 -70oC, предпочтительно около 60oC, и давлении 100-140 бар, предпочтительно около 120 бар. Поток, покидающий верхнюю часть колонны 3, подвергается расширению до давления 40-60 бар в камере 4 для осаждения летучих соединений с неприятным запахом и остаточного сорастворителя из CO2. Газообразный CO2, очищенный в камере 4, конденсируют в холодильнике 7, смешивают с сорастворителем, рециклизованным из камеры 5, и снова подают с помощью насоса 8 через нагреватель 9 обратно в колонну 1. Очищенную глицеридную композицию отводят из камеры 10.

Понятно, что по сравнению с системой, изображенной на фиг. 1, установка, представленная на фиг. 2, требует только одной системы охлаждения/накачки, что значительно снижает капитальные затраты и производственные расходы. Тем не менее, систему (подобную представленной на фиг. 1) можно использовать для удаления как олигомерных, так и обладающих неприятным запахом примесей из глицеридных композиций.

Далее настоящее изобретение будет проиллюстрировано следующими примерами:

ПРИМЕР 1

Этот пример иллюстрирует выделение олигомеров из синтетических глицеридов полиненасыщенных жирных кислот с использованием флюидизированной жидкости в суперкритическом состоянии, состоящей из CO2 и ацетона в качестве сорастворителя, без регенерации сорастворителя. Используют одну многоступенчатую колонну, а разделение экстракта и псевдоожиженного сорастворителя достигают в суперкритических условиях.

Используемая установка схематически представлена на фиг. 3.

Используют колонну 1 из нержавеющей стали длиной 4,5 м с внутренним диаметром 8 мм, заполненную стеклянными кольцами Рашига. Колонна 1 состоит из 4 секций, обогреваемых различными банями, что обеспечивает температурный градиент с 40oC в донной части до 78oC в верхней части колонны.

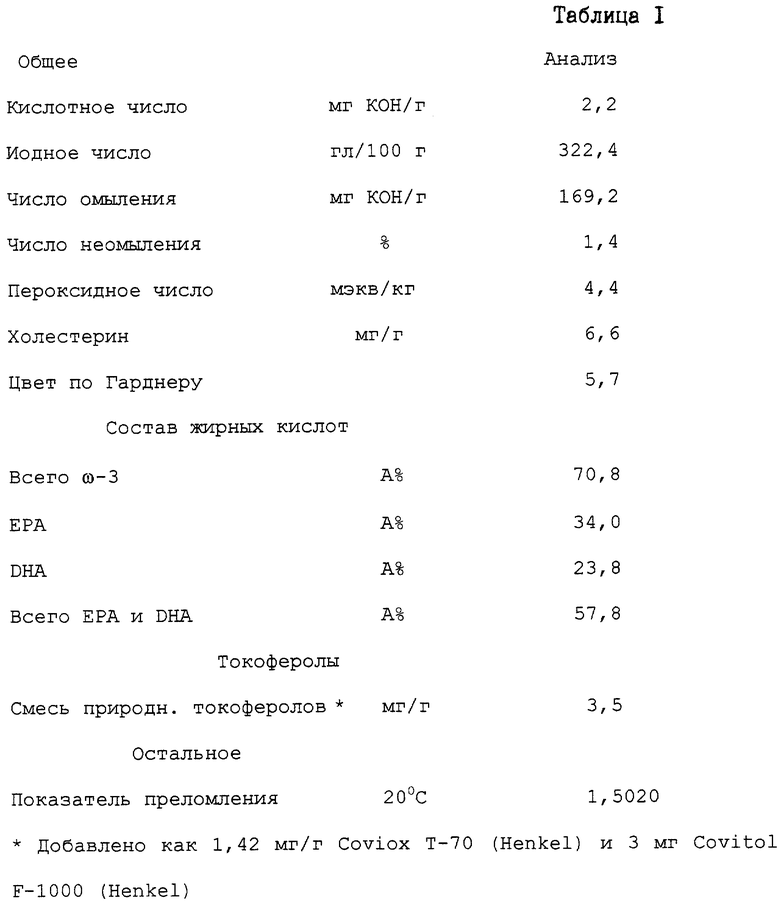

Используют рыбий жир (EPAХ-5500), полученный от PRONOVA со следующими характеристиками (табл. 1).

2 кг масла смешивают с 8 кг ацетона технической степени чистоты и подают на первую ступень колонны (температура 40oC). Колонна функционирует в непрерывном режиме при давлении 250 бар с использованием следующей загрузки:

- скорость подачи сырья = 0,38 кг/ч;

- скорость потока CO2 = 20,3 кг/ч;

- содержание ацетона в CO2 = 6,5 вес.%.

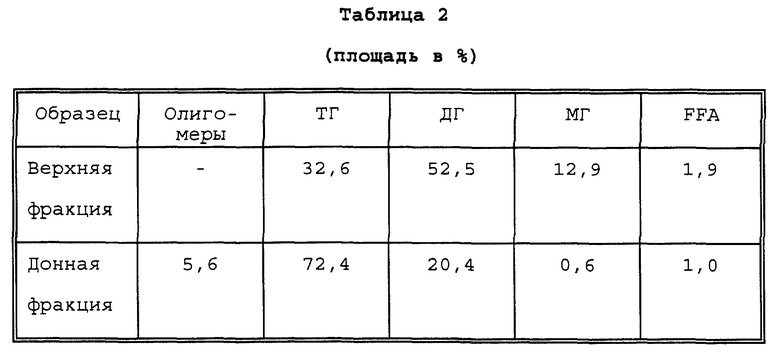

Продукт, поступающий из верхней части колонны, содержащий очищенное масло и ацетон, растворенный в суперкритическом CO2, расширяют в камере 2 в субкритических условиях (20oC, 50 бар) для осаждения сорастворителя и экстракта. После испарения ацетона в камере 3, выделяют 1,34 кг масла (выход после экстракции 67%). Как верхнюю, так и донную фракцию анализируют для определения содержания полимеров/глицеридов с помощью гель-проникающей хроматографии (GPC). Полученные результаты представлены в таблице 2.

Из результатов таблицы 2 видно, что процесс выделения олигомеров высокоэффективен; масло, поступающее из верхней части колонны, практически не содержит тяжелых нежелательных олигомерных продуктов.

ПРИМЕР 2

Этот пример иллюстрирует выделение олигомеров из рыбьего жира EPAХ-5500, который был использован в примере 1, в многоступенчатой противоточной колонне с использованием суперкритической фазы, состоящей из CO2 и этанола, с выделением сорастворителя и рециклизацией.

На фиг. 4 схематически представлено использованное оборудование; видно, что оно аналогично оборудованию, представленному на фиг.1. Колонна 1 снабжена тремя сепараторами, функционирующими при различных уровнях давления и температуры.

Вначале систему заполняют CO2, затем начинает работу насос высокого давления. Рабочие условия см. табл. А.

1,5 кг этанола (ферментационной степени чистоты) добавляют к циркулирующему CO2. Через 2 ч, когда содержание этанола в CO2 стабилизируется на уровне 7 вес.%, во вторую ступень колонны подают 3 кг рыбьего жира. Содержащую масло жидкость, покидающую верхнюю часть колонны, вводят в сепаратор S1, где масляная фракция осаждается; двуокись углерода + этанол остаются в суперкритическом состоянии; этот поток CO2 с увлекаемым продуктом, поступающим из сепаратора S1 продуктом, пропускают через сепаратор S2, заполненный стеклянной насадкой для удаления капелек масла, а затем возвращают в колонну.

Жидкую фазу из S1 расширяют в сепараторе S3, чтобы уменьшить содержание CO2. Концентрация этанола в продуктах следующая:

Экстракт (S3): 8,8%.

Остаток (колонна): 8,9%.

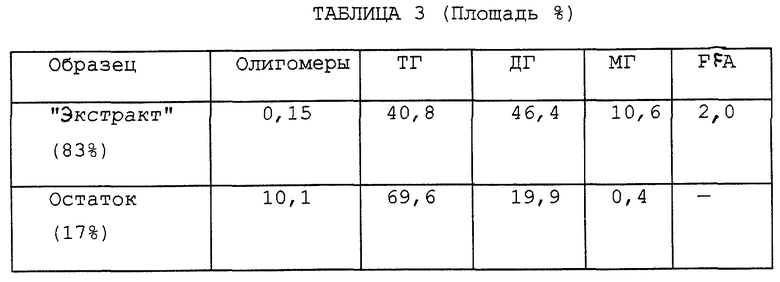

Как видно из таблицы 3, обработка рыбьего жира этанолом в качестве сорастворителя оказывается столь же эффективной в плане удаления олигомерных примесей, что и способ, описанный в примере 1. Кроме того, этот способ с выделением сорастворителя и его рециклизацией приводит к получению продукта с меньшим содержанием примеси этанола, который можно при желании легко отпарить CO2 на стадии дезодорирования масла, как представлено в примере 4.

ПРИМЕР 3

Этот пример иллюстрирует последующую обработку очищенной триглицеридной композиции по способу настоящего изобретения для выделения обогащенной триглицеридами фракции и фракции, обогащенной моно- и диглицеридами.

На фиг. 5 представлена схема использованной установки. Многоступенчатая колонна, аналогичная той, которая была использована в примере 1, функционирует в следующих условиях:

- температурный градиент 40oC (донная часть)/50/65/78oC (верхняя часть);

- давление = 150 бар;

- отношение растворитель/сырье = 88 кг/кг;

- скорость потока сырья = 0,275 кг/ч;

- скорость потока растворителя = 24,2 кг/ч.

688 г рыбьего жира, подвергнутого предварительному удалению олигомеров способом, аналогичным способу примера 2, подают во вторую ступень колонны. Этанол и CO2 предварительно смешивают в соотношениях, соответствующих концентрации сорастворителя 10 вес.%. Из исходного сырья 66% отводят из донной части колонны, а 34% в виде смеси с CO2 + этанол, покидает верхнюю часть колонны и затем проходит через два сепаратора (20oC/50 бар) для осаждения гдицеридной фракции + этанол и высвобождения газообразного CO2.

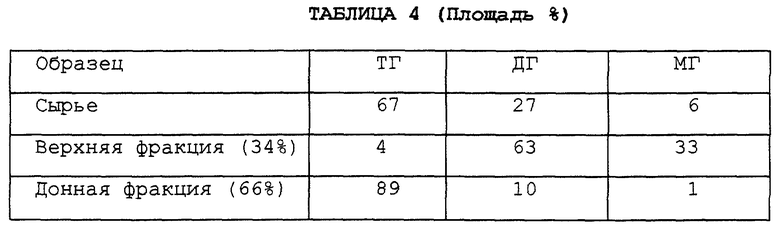

Содержание глицеридов в исходном масле и двух полученных фракциях оценивают с помощью ВЭЖХ с детектором показателя преломления. Полученные результаты представлены в таблице 4.

Эти результаты анализов показывают, что в эксперименте достигается хорошее отделение триглицеридов от ди- и моно- глицеридов, причем донная часть состоит из триглицеридов.

Этот пример, так же как пример 2, иллюстрирует гибкость суперкритической флюидизированной обработки глицеридов полиненасыщенных жирных кислот, полученных из масел морепродуктов при использовании того же самого бинарного растворителя CO2 + этанол, и меняя лишь рабочие параметры колонны, можно достичь разделения олигомеров, а также глицеридных фракций.

ПРИМЕР 4

Этот пример иллюстрирует очистку рыбьего жира в многоступенчатой колонне в условиях, способствующих удалению примесей с неприятным запахом.

На фиг. 6 схематически представлено использованное оборудование.

Многоступенчатая колонна, как и в примере 1, функционирует в следующих условиях:

- температурный градиент 50oC (донная часть) /55/60/70oC (верхняя часть);

- давление = 120 бар;

- отношение CO2/сырье = 38;

- скорость потока сырья = 0,645 кг/ч;

- скорость потока растворителя = 24,5 кг/ч.

1,2 кг рыбьего жира (EPAX 5500) подают в верхнюю часть колонны и осуществляют контакт в противотоке с суперкритическим CO2, поступающим из нижней части колонны. Преимущественно увлекаемые летучие соединения растворяются в CO2 и покидают верхнюю часть колонны. Этот поток CO2, обогащенный фракцией с сильным запахом, вначале подвергают расширению в 3 циклонических сепараторах (80/70/50 бар/20oC) для осаждения жидкого экстракта, а затем пропускают через двухлитровый контейнер, заполненный активированным углем, для удаления следов летучих из CO2. Двуокись углерода, прошедшую слой активированного угля, после ожижения возвращают в колонну.

1,16 кг масла отводят из донной части колонны (выход ~97%). Результат ГХ анализа показывает незначительные концентрации летучих соединений в очищенном продукте, а рыбный запах полностью исчезает.

ПРИМЕР 5

Этот пример иллюстрирует выделение соединений металла из глицеридной композиции.

В примере используют оборудование, идентичное оборудованию примера 2.

Перед экстракцией глицерид находился в контакте с порошком окиси цинка (катализатором эстерификации). После завершения реакции эстерификации некоторое количество цинка остается в растворе. Точный химический состав растворенного цинка неясен, но цинк предположительно может присутствовать в виде мыла, возможно, в виде комплексов с двойными связями жирных кислот. Перед началом экстракции не растворившийся порошок удаляют фильтрованием.

Колонна функционирует при 250 бар и с температурным градиентом от 40oC до 60oC. Скорость сырьевого потока составляет 0,5 кг/ч, а скорость потока растворителя составляет 25 кг/ч. Содержание этанола в растворителе составляет 6,5%.

Как и в примере 2, олигомеры концентрируются в остатке (18% в остатке и ниже пределов детектирования в экстракте). В то же самое время цинк концентрируется в остатке: - Zn (мг/г)

Экстракт (87%) - 0,034

Остаток (13%) - 5,6

Эти результаты показывают, что настоящее изобретение предоставляет превосходный способ удаления металлических примесей из глицеридов.

ПРИМЕР 6

Этот пример иллюстрирует использование внешнего рефлюкса.

Процесс и аппаратура практически аналогичны использовавшимся в примере 2 и представленным на фиг. 4, за исключением того, что температуры в рубашке колонны устанавливают одинаковыми и равными 40oC. Насос высокого давления осуществляет рекомпрессию части жидкости, собирающейся в емкости 51 (150 бар, 78oC), которая рециклизуется в верхнюю часть колонны, со скоростью 0,1 кг/ч.

С помощью внешнего рефлюкса достигаются результаты, весьма близкие с точки зрения производительности, выхода и чистоты к тем, которые получают с помощью внутреннего рефлюкса.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАФИНИРОВАНИЕ МАСЛЯНЫХ КОМПОЗИЦИЙ | 1995 |

|

RU2151788C1 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

| ПИГМЕНТ | 2000 |

|

RU2237072C2 |

| СТАБИЛИЗАЦИЯ ПИГМЕНТОВ, ПОЛИНЕНАСЫЩЕННЫХ ЖИРОВ И КОНЦЕНТРАТОВ, СОДЕРЖАШИХ ЖИР | 2000 |

|

RU2235122C2 |

| ПРОИЗВОДНЫЕ АРАБИНОФУРАНОЗИЛ-ЦИТОЗИНА И СОДЕРЖАЩИЕ ИХ ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ | 1996 |

|

RU2165260C2 |

| МЕМБРАНА И ЕЕ ИСПОЛЬЗОВАНИЕ | 1998 |

|

RU2197320C2 |

| ПРОИЗВОДНЫЕ ГЕМЦИТАБИНА | 1998 |

|

RU2194711C2 |

| СПОСОБ ПРОИЗВОДСТВА КОРМА ДЛЯ РЫБ И КОРМ ДЛЯ РЫБ | 1997 |

|

RU2201104C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АММИАКА ИЗ ВОДОРОДА И АЗОТА | 1999 |

|

RU2205687C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ, СОДЕРЖАЩЕЙ НЕНАСЫЩЕННЫЕ СОЕДИНЕНИЯ | 2004 |

|

RU2360952C2 |

Изобретение относится к масложировой промышленности и касается очистки глицеридов. Композицию, содержащую глицериды полиненасыщенных жирных кислот, очищают с помощью суперкритического флюидизированного фракционирования в одной или более противоточных колонн. Последние функционируют либо с внутренним рефлюксом, достигаемым за счет температурного градиента вдоль колонны, либо с внешним рефлюксом, достигаемым за счет внешней регулировки давления. В качестве растворителя используют смесь суперкритического CO2 и полярного сорастворителя. Причем олигомеры можно также удалить дополнительным суперкритическим флюидизированным фракционированием с суперкритическим CO2. Это обеспечивает высокое качество очистки. 8 з.п. ф-лы, 6 ил., 4 табл.

| Kinng J.W | |||

| и др | |||

| Supercritical Fluid Technology in Oil and Lipid Chemistry | |||

| - USA AOCS Press Champaign Illinois, 1996, гл.8, с.1 - 208 | |||

| US 4675132 A, 23.06.1987 | |||

| US 5013443 A, 07.05.1991. |

Авторы

Даты

2001-01-10—Публикация

1998-01-26—Подача