Изобретение касается подготовки к доменной плавке.

Известен способ обработки материала горячим газом на движущейся колосниковой решетке с продувом газа вначале снизу вверх и с последующим прососом сверху вни

Предлагаемый способ позволяет вести обработку полидисперсных материалов с высокой степенью использования газа-восстановитадя при высокой производительности установки.

JUm этого скорость газавосстановителя при продувке слоя поддерживают на 20-50 выше критических скоростей исевдоожижения вое стана вжваемого- материала.

Способ состоит в том, что на части подвижной колосниковой перфорированной решетки создают псевдоожиженный слой мелкосернистых пылевидных частиц восстанавливаемого материала путем продувки через щели отверстия в решетке газа со скоростью, превышающей на 20-50 критическую скорость

|Псевдоожщения частиц восстанавливаемого материала. На остальной части решетки частично использованный восстановительный газ просасывают через спокойный слой осевших на решетку частиц, создавая под этой частью решетки определенное разрежение.

Для создания однородного пс доожиженного слоя загружаемый в реакционную камеру мелкозернистый материал предварительно сушат используя тепло отсасываемых газов.

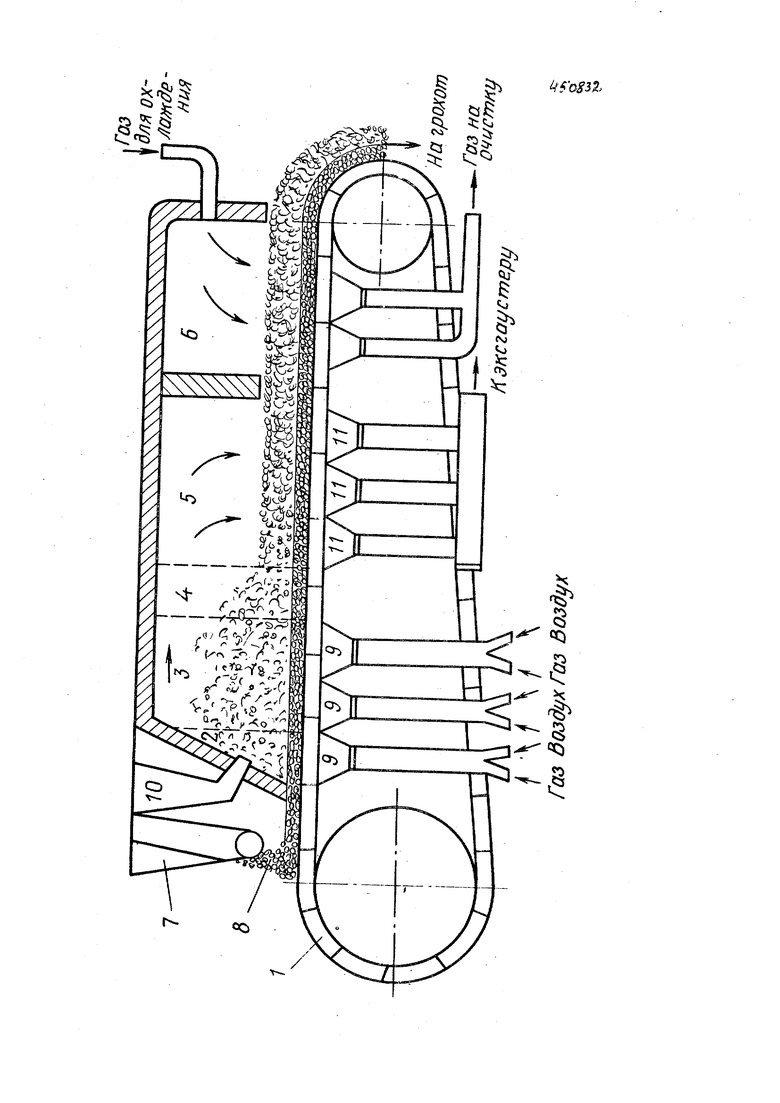

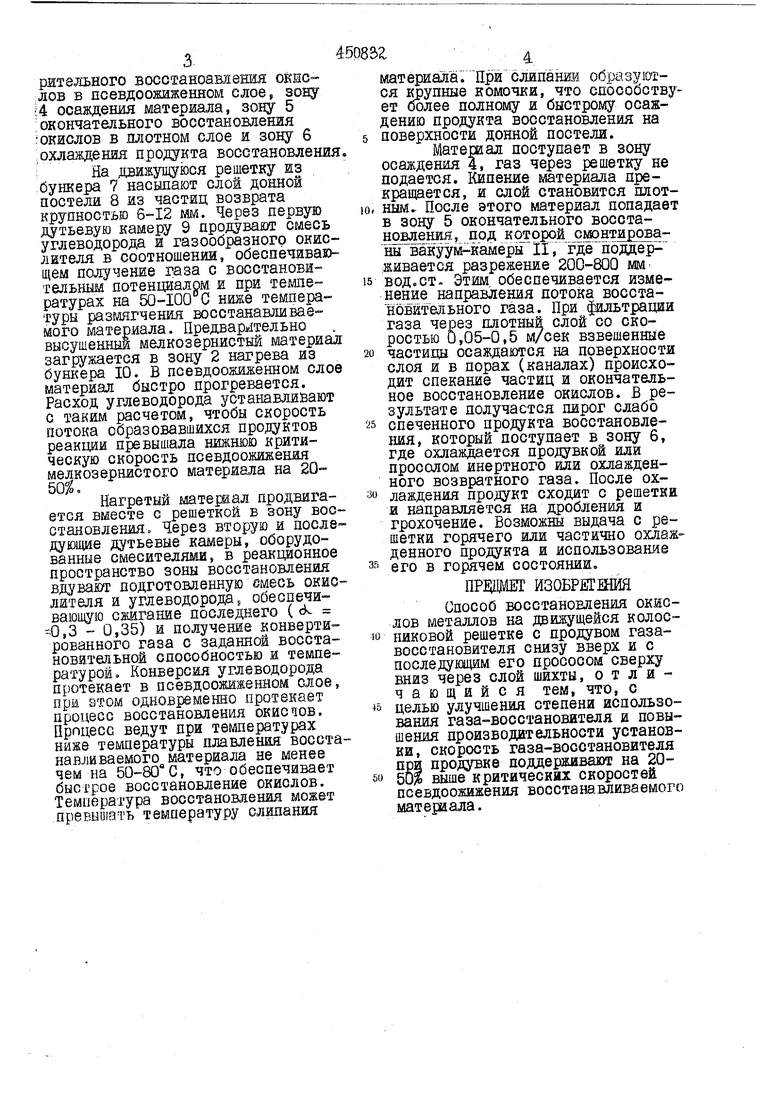

На чертеже изображена схема технологического процесса восстановления окислов, когда для получения восстановительного газа смесь углеводорода и окислителя сжигают непосредственно в слое

0 псевдоожиженного материала.

Колосниковая решетка I движется внутри реакционной камеры, которая разделена на зону 2 нагрева восстанавливаемого материала в псевдоожи енном слое, зону 3 конверсии углеводорода и предварительного восстаноавления окислов в псевдоожиженном слое, зону :4 осаждения материала, зону 5 окончательного восотаноБленйя

: окислов в плотном СЛОб И ЗОНу 6

;охлаждения npojiyKTa восстановления ; На движущуюся решетку из бункера 7 насыпают слой донной постели 8 из частиц возврата крупностью 6--I2 мм. Через первую дутьевую камеру 9 продувают смесь углеводорода и газообразного окислителя в соотношении, обеспечивающем получение газа с восстановительным потенциалом и при температурах на 50--IOO С ниже температуры размягчения восстанавливаемого материала. Предварительно высушеннш мелкозернистый материал загружается в зону 2 нагрева из бункера 10. В псевдоожиженном слое материал быстро прогревается. Расход углеводорода устанавливают с таким расчетом, чтобы скорость потока образовавшихся продуктов реакции превышала нижнюю критическую скорость псевдоожижения мелкозернистого материала на 20Нагретый матерал продвигается вместе с решеткой в зону восстановления. Через вторую и последующие дутьевые камеры, оборудованные смесителями, в реакционное пространство зоны восстановления вдувают подготовленную шесь окислителя и углеводородаS обеспечивающую сжигание последнего («k 0,3 - 0,35) и получение конвертированного газа с заданной восстановительной способностью и температурой Конверсия углеводорода протекает в псевдоожиженном слое, при ВТОМ одновременно протекает процесс восстановления окисчов. Процесс ведут при температурах ниже температуры плавленая восстанавливаемого материала не менее чем на 50-80°С, что обеспечивает быстрое восстановление окислов. Температура восстановления может превышать температуру слипания

материала. При слипанш образуются крупные комочки, что способствует более полному и быстрому осаждению продукта восстановления на поверхности донной постели.

Материал поступает в зону осаждения 4, газ через решетку не подается. Кипение материала прекращается, и слой становится плотным.. После этого материал попадает в зону 5 окончательного восстаншления, под которой смонтированы вакуутй-каыеры II, где п6ддер живается разрежение 200-800 мм водост. Этим обеспечивается изменение направления потока восстановительного газа. При фильтрации газа через плотный слой со скоростью 0,05-0,5 м/сек взвешенные частицы осаждаются на поверхности слоя и в порах (каналах) происходит спекание частиц и окончательное восстановление окислов. В результате получается пирог слабо спеченного продукта восстановления, который поступает в зону 6, где охлаждается продувкой или просолом инертного или охлажденного возвратного газа. После охлаждения продогкт сходит с решетки и направляется на дробления и грохочение. Возможны выдача с решетки горячего или частично охлажденного продукта и использование его в горячем состоянии,

ПРБЦЩЕГ ИЗОБРЕГМШ Способ восстановления окислов металлов на движущейся колосниковой решетке с прода-вом газавосстановителя снизу вверх и с последущим его прососом сверху вниз через слой шихты, отличающийся тем, что, с целью улучшения степени использования газа-восстановителя и повышения производительности установки, скорость газа-восстановителя при продувке поддерживают на 20ш% выше критических скоростей псевдоожижения восстанавливаемого матераала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ГАЗОПРОНИЦАЕМОСТ!! СЛОЯ ШИХТЫ НА АГЛОМВРАЦИОННОЙ ЛЕНТЕ | 1972 |

|

SU415476A1 |

| Устройство для загрузки шихты | 1979 |

|

SU898248A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО МЕТАЛЛА ИЗ МЕЛКОЗЕРНИСТЫХ ОКИСЛОВ ЖЕЛЕЗА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2090623C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2012 |

|

RU2563374C2 |

| Агломерационная машина | 1979 |

|

SU836482A1 |

| Способ переработки твердых коммунальных и промышленных отходов | 2018 |

|

RU2697274C1 |

| Способ охлаждения железорудных кусковых материалов в кольцевом охладителе | 1980 |

|

SU998548A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2013 |

|

RU2543026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА ИЗ МЕТАЛЛИЧЕСКИХ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2118374C1 |

| Способ совместной селективной переработки твердых отходов | 2023 |

|

RU2818769C1 |

Авторы

Даты

1974-11-25—Публикация

1972-04-27—Подача