() УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ шихты

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки шихты на агломерационную машину | 1981 |

|

SU981802A1 |

| Пневматический лоток устройства для загрузки агломерационной шихты | 1982 |

|

SU1020740A1 |

| Загрузочное устройство агломерационной машины | 1981 |

|

SU994888A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| Загрузочное устройство агломерационнойМАшиНы | 1979 |

|

SU832288A1 |

| Агломерационная машина | 1989 |

|

SU1779285A3 |

| Загрузочное устройство агломерационной машины | 1977 |

|

SU748111A1 |

| Устройство для загрузки аглошихты | 1980 |

|

SU943508A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Устройство для загрузки агломерационной машины | 1981 |

|

SU985676A1 |

I

Изобретение относится к агломерационным машинам с ленточной конвейерной колосниковой решеткой и может быть использовано в металлургической и химической промышленности, и в промышленности строительных материалов для загрузки шихты на колосниковую решетку.

При спекании шихты важным фактором, определяющим производительность агломерационной машины, является начальная (исходная) газопроницаемость слоя, на которую существенное влияние оказывает конструкция загрузочного устройства. Переуплотнение шихты при загрузке ведет к снижению газопроницаемости слоя и ухудшению процесса спекания. Поэтому к загрузочным устройствам конвейерных машин предъявляются определенные требования. К этим требованиям относятся, наприме р, распределение полизернистого материала по крупности, обеспечивающее уменьшение размера зерен окомкованной шихты по высоте слоя, увеличение содержания топлива в верхней части слоя, уплотнение периферийных по ширине паллеты участков слоя, способствующее снижению бортовых прососов воздуха и др.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для загрузки шихты, содержащее бункер, питатель, наклонный лоток и приспособление для разделения материала по фракциям 1.

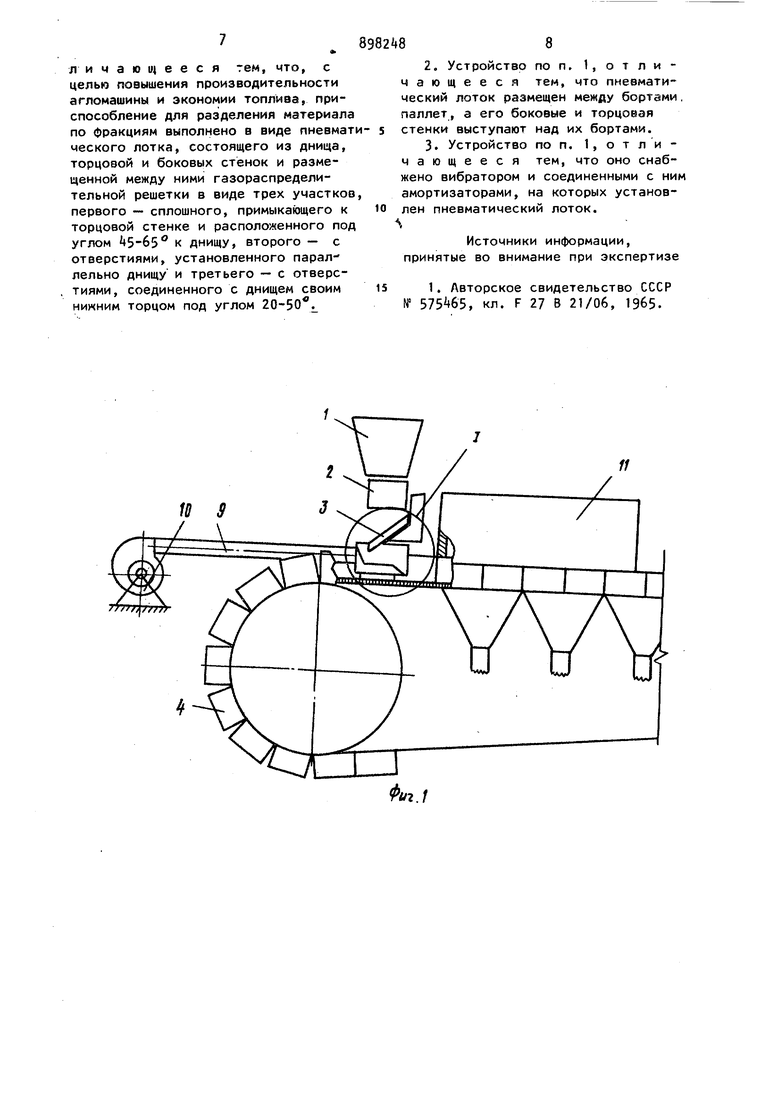

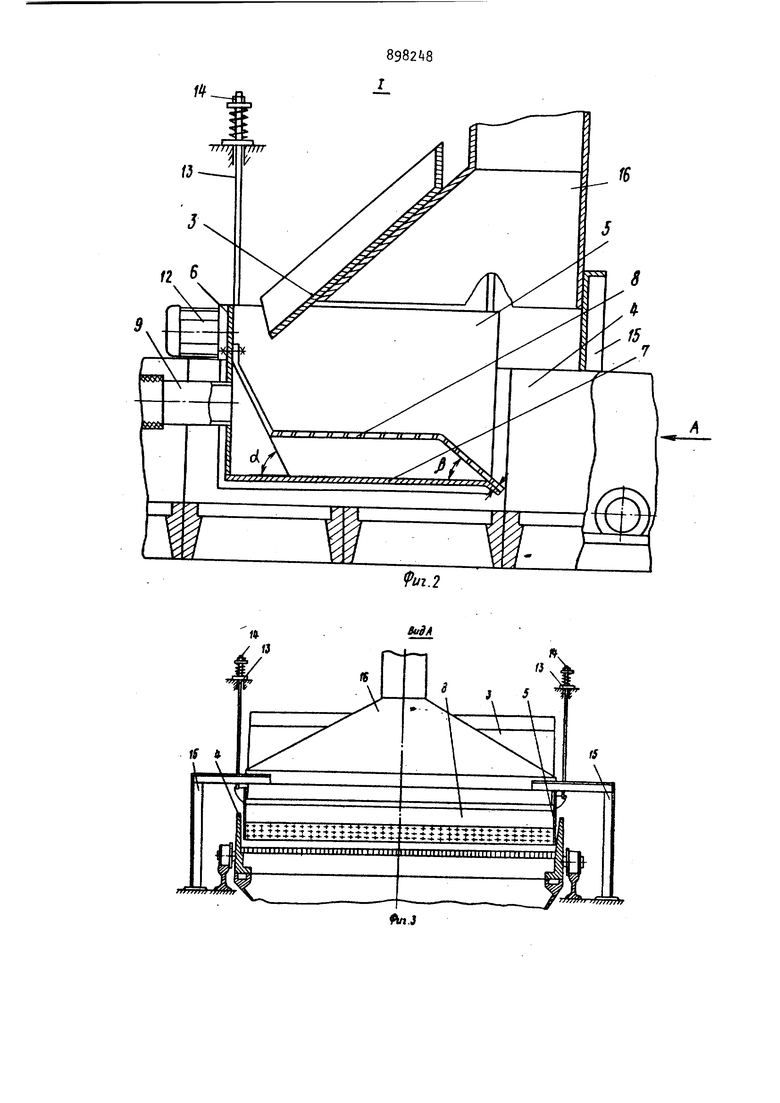

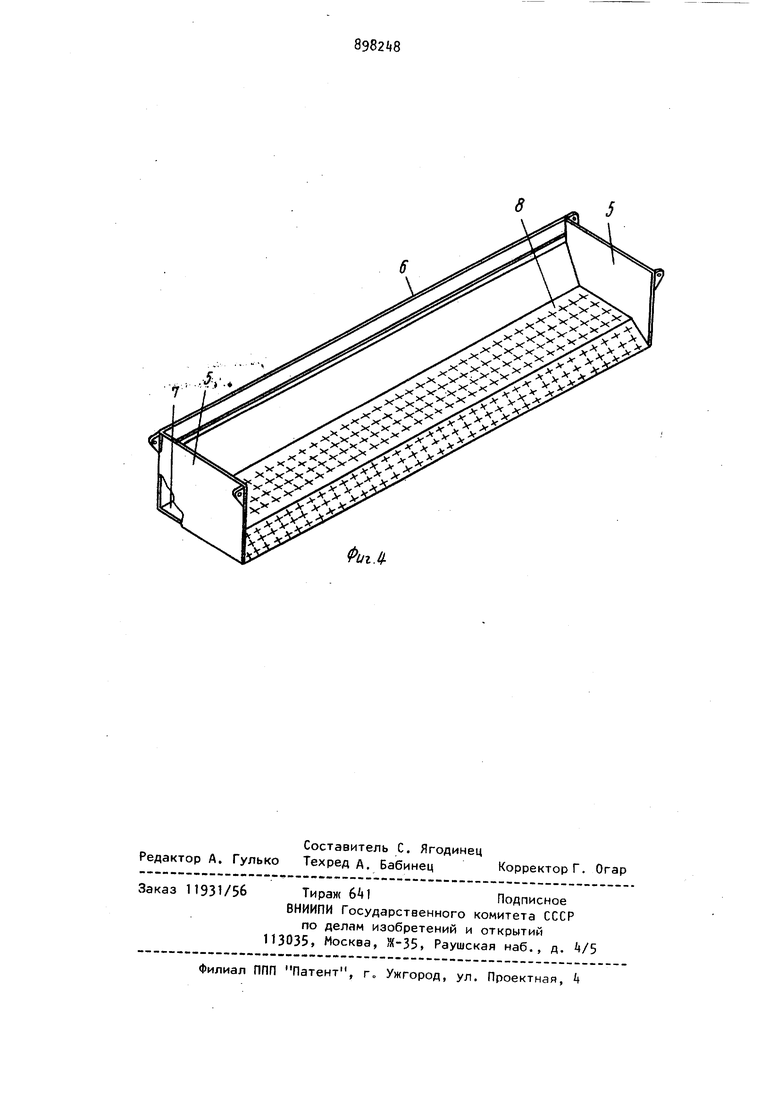

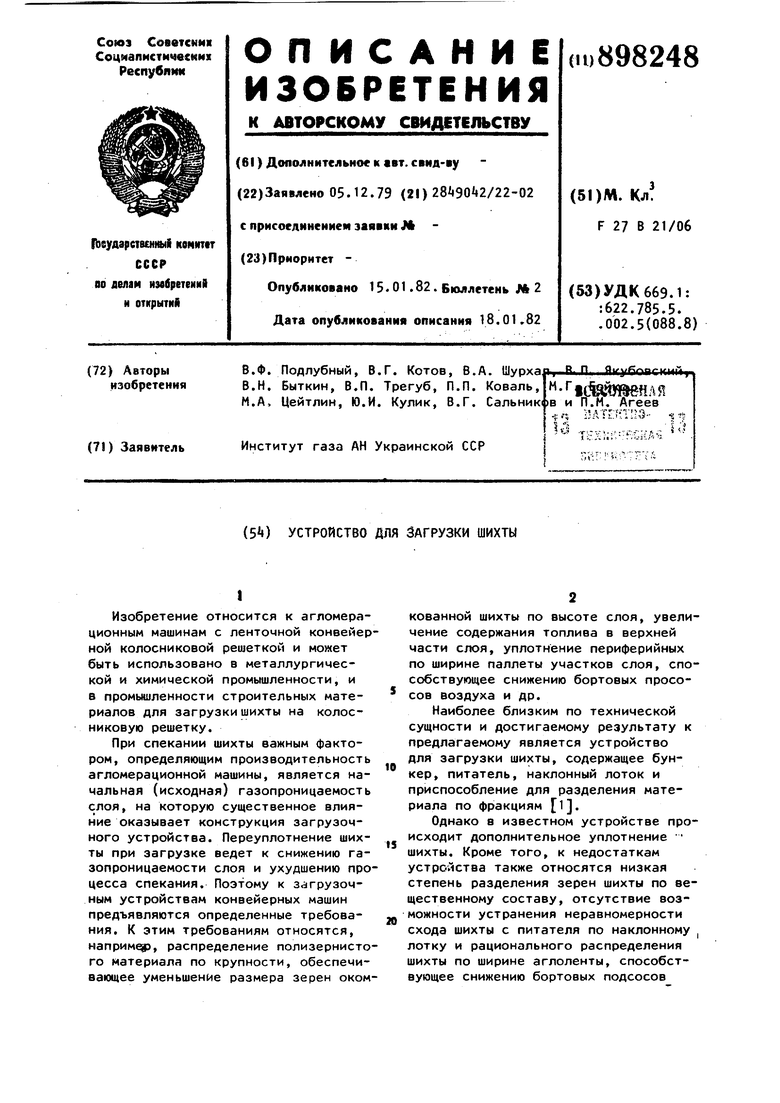

Однако в известном устройстве происходит дополнительное уплотнение шихты. Кроме того, к недостаткам устройства также относятся низкая степень разделения зерен шихты по вещественному составу, отсутствие возможности устранения неравномерности схода шихты с питателя по наклонному лотку и рационального распределения шихты по ширине аглоленты, способствующее снижению бортовых подсосов воздуха, пересечение траектории частиц, отрывающихся от поверхности барабана. Все эти недостатки обуславливают низкую эффективность устройства в отношении производительности агломашины и расхода твердого топлива на спекание шихты. Целью изобретения является повышение производительности агломашины и экономия топлива. Поставленная цель достигается тем что в устройстве для загрузки шихты содержащем бункер, питатель,наклонный лоток и приспособление для разделение материала по фракциям, приспособление выполнено в виде пневмат ческого лотка, состоящего из днища, торцовой и боковых стенок и размещенной между ними газораспределительной решетки, в виде трех участков, первого сплошного, примыкающего к торцовой стенке и расположенного под углом S-(5° к днищу, второго - с отверстиями, установленного параллельно днищу, и третьего с отверстиями, соединенного с днищем своим нижним торцом под углом 20-50, причем пневматический лоток размещен ме ду бортами паллет, а его боковые и торцовая стенки выступают над их бор тами. Устройство снабжено вибратором и соединенными с ним амортизаторами на которых установлен пневматический лоток. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 вид А на фиг. 2 на фиг. 4 - пневматический лоток в аксонометрии. Устройство содержит последовател но установленные бункер 1, питатель и наклонный лоток 3. Кроме того, у нижнего торца наклонного лотка 3 меж ду бортами паллет k установлен пнев матический лоток, имеющий боковые 5 торцовую 6 стенки, днище 7 и устано ленную между ними газораспределител ную решетку 8, которая, совместно со стенками и днищем образует подре шеточную камеру, соединенную воздухо подводящей трубой 9 с вентилятором и надрешеточное пространство в виде желоба для перемещения загружаемого материала. Своим разгрузочным концом пневматический лоток направлен в сто рону зажигательного горна 11 агломашины. Для предотвращения попадания загружаемого материала мимо колосниковой решетки паллет, торцовая 6 и боковая 5 стенки пневмолотка выступают над их бортами. В направлении разгрузочного конца пневматического лотка газораспределительная решетка 8 состоит из трех неподвижно соединенных между собой участков. Первый участок, выполненный без дутьевых отверстий (сплошной) , примыкает к торцовой стенке 6 пневматического лотка и установлен с уклоном к его днищу 7 под углом 5-65 (угол od.Ha фиг. 2). Он служит для изменения направления движения шихты в направлении движения паллет агломашины. Второй участок (горизонтальный) выполнен с дутьевыми отверстиями и установлен параллельно днищу 7 пневматического лотка. Третий участок (наклонный) имеет дутьевые отверстия, и расположен под углом 20-50 (угол 1 на фиг. 2) к днищу и соединен с ним своим нижним торцом. Осевое направление дутьевых отверстий газораспределительной решетки нормально к плоскостям ее горизонтального и наклонного участков. Пневматический лоток соединен с вибратором 12 и к каркасу агломашины прикреплен при помощи амортизаторов, например пружинных подвесок 13 с гайками . Для отвода отработанного воздуха над пневматическим лотком на стойках 15 установлен вытяжной зонт 16, воздухозаборный проем которого по площади перекрывает газораспределительную решетку пневматического лотка. Профиль газораспределительной решетки играет важную роль в формировании слоя загружаемого материала. Первый участок решетки (без дутьевых отверстий) обеспечивает равномерное .поступление материала на второй участок. Если угол наклона первого участка к горизонту больше 65, то происходит частичное залегание материала на поверхности второго участка Из-за периодического отслаивания образующейся насыпи нарушается равномерность движения материала по решетке и, как следствие, снижается качество формируемого слоя. Аналогичным образом происходит накопление материала и его периодическое отслаивание с поверхности первого участка, если угол его наклона меньше 5. 5 Назначение второго участка газораспределительной решетки состит о псевдоожих(ении поступающего материала. При псевдоожижении происходит процесс разделения (сепарации) частиц по высоте движущегося на решетке слоя в зависимости от их крупности и удельного веса. Наиболее предпочтительное расположение второго участ ка - горизонтальное. Уклон его, например, на 5 в сторону, противополо ную разгрузочному концу, способствуе накоплению на участке крупных не под вергающихся ожижению кусков материала, ухудшающих равномерность движени материала по решетке. Противоположный уклон снижает эффект трамплинирования - разделения траекторий планирования движущихся частиц, начиная с точки перегиба решетки на стыке второго и третьего участков. Третий участок газорарпредслительной решетки обеспечивает плавную (мягкую) укладку планирующих по раздельным траекториям частиц в формиру емый слой строго дифференцировано по его высоте. В зависимости от угла наклона, участка,наблюдаются следующие-картин взаимодействия потока воздуха с загр жаемым материалом: если угол 20 в области 1 при движении ленты в напра лении, указанном стрелкой, создается зона рециркуляции материала. Вследствие частичного перемешивания и пер измельчения материала в зоне рециркуляции качество формируемого слоя снижается; если угол 50, то в это случае воздушный поток частично направлен на формируемый слой, образуя вследствие более высоких скоростей приземления частиц, а также под воздействием самого потока, зону переуплотнения материала в его средней части. Устройство работает следующим образом. Загружаемый материал (шихта) из бункера 1 и при помощи питателя 2 поступает на наклонный лоток 3 и, пе ремещаясь по нему, попадает на газораспределительную решетку 8 пневматического лотка. По воздухоподводяще трубе 9 от вентилятора 10 в подрешеточную камеру поступает воздух и через дутьевые отверстия газораспредел тельной решетки со скоростью, превы48шающей критическую скорость псевдоожижения, проходит через поступающий на решетку зернистый материал. Последний под воздействием восходящего потока воздуха переходит в песевдоожиженное состояние и, благодаря полученной таким образом текучести, пе- редвигается, равномерно распределяясь по площади газораспределительной решетки к разгрузочному концу пневматического лотка. При продувке шихты воздухом в режиме псевдоожижения происходит процесс разделения (сепарации) частиц в зависимости от их крупности и удельного веса. Более . легкие (твердое топливо) и мелкие частицы шихты в этом случае оказываются в верхней части движущегося на газораспределительной решетке слоя. Благодаря уклону в 20-50° газораспределительной решетки на разгрузочном конце пневматического лотка псевдоожиженный материал плавно опускается и укладывается под углом естественного откоса на колосниковую решетку паллет. При этом крупные частицы шихты укладываются на паллетах в .нижние горизонты слоя, а мелкие частицы и большая часть твердого топлива - в верхние горизонты слоя. Вибрация пневматического лотка при помощи вибратора 12 способствует равномерному распределению шихты по площади газораспределительной решетки, устраняет возможность забивания дутьевых отверстий решетки крупными комками шихты. Использование данного устройства ает возможность уменьшить удельный расход твердого топлива за счет боее рационального его распределения о высоте слоя на паллетах, повысить ачальную газопроницаемость слоя ихты на паллетах за счет увеличения го порозности при продувке, т.е. повысить производительность агломашины. При этом увеличивается произво14тельность агломашины на 15,0%, уменьшается удельный расход топлива на 1 т агломерата - 6 кг. Формула изобретения 1. Устройство для загрузки шихты, содержащее бункер, питатель, наклонный лоток и приспособление для раз5еления материала по фракциям, отл и ч а ю щ е е с я тем, что, с целью повышения производительности агломашины и экономии топлива, приспособление для разделения материала по фракциям выполнено в виде пневматческого лотка, состоящего из днища, торцовой и боковых стенок и размещенной между ними газораспределительной решетки в виде трех участков первого - сплошного, примыкающего к торцовой стенке и расположенного под углом 45-65 к днищу, второго - с отверстиями, установленного парал лельно днищу и третьего - с отверстиями, соединенного с днищем своим нижним торцом под углом 20-50.

Источники информации, принятые во внимание при экспертизе

ВодА

Авторы

Даты

1982-01-15—Публикация

1979-12-05—Подача