Изобретение относится к способу получения чугуна из металлических руд, причем металлические руды и при определенных условиях вводимые добавки проходят сверху вниз через продуваемый снизу вверх горячим восстановительным газом восстановительный агрегат и продукт восстановления выпускают на нижнем конце восстановительного агрегата и подводят к агрегату, предназначенному для дальнейшей обработки, причем восстановительный газ получают в газогенераторе путем частичного окисления носителей углерода или разложения природного газа или нефти, а также к устройству для термической и/или химической обработки легко распадающегося материала или для получения чугуна с помощью этого способа, содержащему первый агрегат для получения горячего газа, в частности, восстановительного газа, и второй агрегат для приема термически и/или химически обрабатываемого материала с по меньшей мере одним расположенным в верхней части второго агрегата впуском для материала и по меньшей мере одним расположенным на нижнем конце второго агрегата устройством для выгрузки термически и/или химически обработанного материала, а также с по меньшей мере одним расположенным в нижней зоне второго агрегата впуском для горячего газа.

Уже давно известно, что железную руду в форме окатышей, окомкованной или кусковой руды можно обрабатывать в шахтной печи с получением губчатого железа, пропуская нагретый восстановительный газ снизу вверх через опускающийся слой частиц руды.

Восстановление руды, находящейся в мелкоизмельченной форме, связано однако с техническими и экономическими проблемами. Однако уже предлагалось восстанавливать мелкозернистую руду до губчатого железа в восстановительном реакторе с псевдоожиженным слоем, при этом мелкие частицы руды суспендированы в горячем восстановительном газе. Но также известно, что при достижении степени восстановления свыше 60% в таком способе мелкие частицы губчатого железа начинают спекаться и что при повышении степени восстановления образуются большие скопления, которые задерживают поток газа в руде и часто приводят к ухудшению этого процесса.

Другим недостатком этих известных способов является большая потеря материала вследствие выноса пыли и большой расход энергии. Пыль возникает, прежде всего, в нижней зоне восстановительного агрегата и может дополняться пылью, выносимой из газогенератора. Восстановительный газ выносит эту пыль в потоке.

Продуктом этой установки для прямого восстановления является кусковое или уплотненное в брикеты губчатое железо, расплавляемое в электропечи или других агрегатах.

Для нового, промышленного способа, описанного в патенте ФРГ DE-PS 2843303 C 21 B 11/00, в качестве исходного материала требуется кусковая руда, просеянная как для обычных доменных печей, и мелкоизмельченная руда, превращенная в окатыши или агломерат. Однако последнее требует дополнительных инвестиционных затрат и более высокого расхода энергии. Способ заключается в том, что губчатое железо выводится из шахтной печи в горячем состоянии и расплавляется в плавильном газификаторе с применением угля в качестве энергоносителя и кислорода в качестве окислителя. Получаемый в плавильном газификаторе в процессе расплавления газ, после обеспыливания в циклоне и охлаждения частичным потоком в газоочистителе, применяется в качестве восстановительного газа для восстановительной шахты. Горячая, осажденная в циклоне пыль, возвращается в плавильный газификатор и с помощью кислородной горелки газифицируется. Рециркуляция и газификация нагретой до приблизительно 800oC пыли содержит, однако, ряд проблем, а каждое нарушение в этой системе приводит к проблемам в восстановительной шахте, так как в ней может иметься лишь ограниченное количество пыли, хотя она работает только с кусковыми оксидами железа.

Для технологического процесса в доменной печи в качестве энергоносителя требуется кокс, изготовление которого в процессе получения чугуна представляет собой операцию, чаще всего сказывающуюся отрицательно с точки зрения защиты окружающей среды, следствием чего является необычно высокий рост стоимости производства. Кроме того, уже сегодня отмечается нехватка коксующегося угля приемлемого качества. В противоположность доменной печи, в вышеупомянутом, более новом, способе, известном под названием COREX, кокс уже заменяется обычным углем, но для способа COREX требуется при этом крупнозернистая окись железа.

В основу изобретения положена задача создать новый способ получения чугуна на основе мелкозернистой руды, который позволяет применять непосредственно мелкозернистую руду без предварительной подготовки или преобразования, и, кроме того, позволяет применять без изменений руду при соотношении мелкозернистой и крупнозернистой руды, имеющем по большей части 60-100% мелкозернистой фракции, получаемой из рудных минералов. При этом отпадает необходимость в устройствах для получения окатышей и кускового материала, а также в устройствах для размалывания крупнозернистой руды, а в качестве энергоносителя или носителя углерода должен быть пригоден уголь, при этом при использовании имеющихся установок не исключается и применение кокса.

Новый способ должен, в частности, предотвратить спекание в зоне восстановления и высокий вынос пыли.

Существенной задачей также является такое выполнение способа, чтобы можно было использовать имеющиеся устройства, в частности, доменные печи после их модификации в соответствии со способом.

Для решения этой задачи вышеуказанный способ осуществляется таким образом, что, в частности, для переработки металлических руд с по меньшей мере высоким содержанием пылевидных и/или зернистых металлических руд, металлическую руду с вводимыми при необходимости добавками пропускают в восстановительном агрегате вниз, через ряд наклонных, расположенных каскадообразно и ступенчатообразно газораспределительных перегородок, и что металлическую руду и вводимые при необходимости добавки, отсортированные по зернистости на фракции, вводят в находящуюся в восстановительном агрегате систему газораспределительных перегородок таким образом, что крупнозернистую фракцию металлической руды и при необходимости добавки подают в верхний участок системы, что мелкозернистую фракцию металлической руды подают в среднюю зону системы, а мелкозернистую фракцию вводимых при необходимости добавок подают вместе с мелкозернистой фракцией металлической руды в нижнюю часть системы.

Этот вариант выполнения способа имеет преимущество, заключающееся в том, что металлические руды и добавки проходят через восстановительный агрегат по каскадно расположенным перегородкам, по проходящей то в одну, то в другую сторону и наклонно вперед траектории, причем под отдельными перегородками за счет соответствующего выбора расстояний между ними и их расположения образуются достаточно большие полости, в которых собирается газ, откуда восстановительный газ через отверстия, выполненные в газораспределительных перегородках, может проникать в лежащую на перегородках и медленно спускающуюся вниз сыпучую массу. Через нижний конец газораспределительных перегородок сыпучая масса падает вниз на перегородку, расположенную ниже, причем большие и тяжелые частицы двигаются вниз почти вертикально. В этой переходной зоне высота сыпучей массы между двумя газораспределительными перегородками почти вдвое больше, чем на газораспределительных перегородках, поэтому в данной переходной зоне газовый поток очень невелик, вследствие чего здесь практически не происходит вынос пыли, а в основном происходит оседание мелких частиц.

При этом в верхней зоне перегородок происходит процесс, соответствующий так называемому способу с неподвижным слоем, в котором поверхность слоя крупнозернистой металлической руды подвержена воздействию окиси углерода и водорода восстановительного газа, благодаря чему образующиеся при восстановлении мелкозернистой руды и захватываемые восстановительными газами из нижней зоны восстановительного агрегата частицы губчатого железа могут осаждаться на этой поверхности, вследствие чего снижается процентное содержание этих мелких частиц губчатого железа в нижней зоне, в которой течение процесса соответствует так называемому способу в кипящем слое, что препятствует образованию скоплений посредством стикинга (схватывания частиц).

За счет ввода только крупнозернистого материала в верхнюю зону восстановительного агрегата значительно снижается вынос пыли из этой зоны вместе с израсходованным восстановительным газом на верхнем конце восстановительного агрегата, потому что крупнозернистый материал служит фильтрующим слоем. Кроме того, крупнозернистый материал проходит самый длинный путь внутри восстановительного агрегата с учетом того факта, что крупнозернистая фракция металлической руды требует для восстановления более длительного времени воздействия восстановительного газа, чем мелкозернистая фракция. Если мелкозернистые металлические руды вводятся в средней зоне восстановительного агрегата, внешний слой имеющейся там крупнозернистой металлической руды уже восстановлен и может поэтому связать сразу же часть мелкозернистого материала, вследствие чего эта часть больше не может транспортироваться вверх восстановительными газами и - как упоминалось - не может привести к образованию скоплений. За счет интенсивного проникновения восстановительного газа через материал, лежащий на газораспределительных перегородках, пыль, захватываемая восстановительным газом, в количестве примерно 150 г/Нм3, состоящая преимущественно из кокса, коксующихся частиц угля и кальцинированных - в процессе поясненного ниже прохождения восстановительного газа через агрегат кальцинирования - частиц добавок, в частности, в зоне нижней сыпучей массы, концентрация мелких частиц губчатого железа, склонного к спеканию, уменьшается. В известных доменных печах и других металлургических процессах эта пыль, наоборот, является очень вредной.

Таким образом, способ согласно изобретению позволяет вести обработку без применения установок для изготовления окатышей или окомковывания непосредственно мелкозернистой или пылевидной металлической руды, причем имеет значение присутствие также крупнозернистой металлической кусковой руды, благодаря чему отпадает также необходимость размалывающих устройств для крупнокусковой руды.

Очень сильное снижение концентрации мелких частиц губчатого железа в нижней зоне восстановительного агрегата подтверждается двумя следующими примерами, которые относятся к установке производительностью 50 т/ч чугуна или 75 т/ч железной руды, или 55,5 т/ч губчатого железа.

В первом примере принимается соотношение мелкозернистой руды к крупнозернистой, равное 50:50, а также количество добавок, равное 0,25 т/т руды, соотношение мелкозернистых добавок к крупнозернистым составляет 50:50, а степень кальцинирования равна 80%. Расход носителей углерода в очень сильной степени зависит от того, в каком соотношении применяются кокс и уголь, и от их качества. При содержании кокса 20% и среднем качестве обоих компонентов следует рассчитывать на общий расход носителей углерода, равный 48 т/ч. Количество окислителей составляет около 23000 Нм3/ч чистого кислорода, 2500 Нм3/ч сжатого воздуха для зоны плавления и около 12000 Нм3/ч горячего воздуха для газовой зоны. Отсюда получается количество восстановительного газа около 88000 Нм3/ч или 1170 Нм3/т руды, или 1585 Нм3/т губчатого железа, с содержанием пыли около 150 г/Нм3 в восстановительном газе. При этом предполагается, что при восстановлении кусковой руды она разлагается на примерно 20% мелкозернистой руды с величиной частиц ниже 2 мм.

Из приведенных предположений следует, что 600 кг мелких частиц губчатого железа уменьшаются по концентрации с помощью 240 кг пыли из восстановительного газа, 100 кг мелкозернистых и 100 кг крупнозернистых кальцинированных добавок, а также 400 кг крупных частиц губчатого железа, то есть с 840 кг других, не склонных к спеканию веществ.

При соотношении мелкокусковой и крупнокусковой руды 70:30 количество добавок и их соотношение остается таким же, как и в вышеприведенном примере. Количество носителей углерода составляет приблизительно 49,5 т/ч. Кислород может сохраняться в количестве 23000 Нм3/ч, количество сжатого воздуха составляет 2500 Нм3/ч в зоне плавления, а количество горячего дутьевого воздуха к газовой зоне модифицированной доменной печи повышается примерно до 16000 Нм3/ч. За счет этого получается восстановительный газ в количестве 94000 Нм3/ч или 1250 Нм3/т руды, или 1690 Нм3/т губчатого железа с содержанием пыли около 170 г/Нм3 в восстановительном газе. В этом примере уменьшаются по своей концентрации 750 кг мелких частиц из губчатого железа с примерно 250 кг пыли и по 100 кг мелкозернистых и крупнозернистых добавок с примерно 250 кг крупных, предварительно восстановленных частиц руды, т.е. всего с 740 кг других, не склонных к спеканию частиц.

Согласно особенно предпочтительной форме выполнения металлическая руда и при необходимости материалы добавок по меньшей мере над газораспределительными перегородками, следующими за самой верхней газораспределительной перегородкой, подвергаются механическому воздействию устройства транспортирования и разрыхления. За счет этого поддерживается, с одной стороны, перемещение материала, в частности, мелкозернистого материала вдоль газораспределительных перегородок, а с другой стороны, осуществляется перемешивание крупнозернистого и мелкозернистого материала и тем самым связывание частиц губчатого железа с крупнозернистым оксидом железа, и при этом снова разрушаются уже образующиеся агломераты.

Оказалось предпочтительным, если крупнозернистая фракция металлической руды и при необходимости вводимых добавок имеют размер частиц от 5 до 30 мм, предпочтительно размер частиц крупнозернистой фракции ограничен диапазоном 5-15 мм. Размер частиц мелкозернистых фракций должен составлять максимально около 12 мм, но предпочтительно максимально 5 мм.

Восстановительные газы могут создаваться в плавильном агрегате, предназначенном для расплавления продукта восстановления. Газ, получаемый при расплавлении губчатого железа, должен иметь очень высокий восстановительный потенциал для того, чтобы он мог применяться в качестве очень эффективного восстановительного газа для окиси металла в восстановительном агрегате. Необходимо поддерживать в верхнем газовом пространстве плавильного агрегата температуру свыше 1000oC. Так как в восстановительном агрегате необходимо иметь температуру восстановительного газа около 800-900oC, предпочтительно около 850oC, восстановительные газы перед подачей в восстановительный агрегат охлаждают до необходимой температуры. Для этого, согласно предпочтительной форме выполнения, горячие восстановительные газы между плавильным агрегатом и восстановительным агрегатом для охлаждения пропускают через агрегат кальцинирования.

Согласно еще одной предпочтительной форме выполнения в агрегат кальцинирования подают мелкозернистую фракцию присадок, причем фракция добавок после нагрева и кальцинирования вводится ниже одной из нижних газораспределительных перегородок в газовую полость, образующуюся под каждой газораспределительной перегородкой в восстановительном агрегате.

Согласно другой форме выполнения к мелкозернистой фракции добавок, пропускаемой через агрегат кальцинирования, примешивают кокс, который, с одной стороны, отбирает тепло от горячего восстановительного газа, а с другой стороны, нагревается при этом сам. Кокс вместе с добавками поступает в восстановительный агрегат и выносится оттуда вместе с продуктом восстановления в плавильный агрегат.

Температура восстановительных газов в агрегате кальцинирования регулируется за счет теплоотдачи вводимому в агрегат кальцинирования в зависимости от замеренной температуры газа количеству добавок и при необходимости вводимого кокса.

Температура в соединительном трубопроводе между плавильным агрегатом и агрегатом кальцинирования, а также в одной части агрегата кальцинирования, должна удерживаться на таком уровне, который является достаточным для крекинга смолы, содержащейся в частицах носителя углерода, захватываемых газом из плавильного агрегата.

Предпочтительно пропускная способность восстановительного агрегата регулируется путем управления подачей материала, в зависимости от замеренного уровня самого верхнего сыпучего материала, и путем управления скорости выгрузки посредством выгружающего шнека на нижнем конце восстановительного агрегата, причем соотношение отдельных фракций поддерживается в заданном соотношении, подобранном в соответствии с количеством восстановительного газа и другими параметрами процесса.

Продукт восстановления, выгружаемый из восстановительного агрегата, может передаваться в установку для горячего брикетирования, где он брикетируется. Предпочтительно продукт восстановления, выгружаемый из восстановительного агрегата, вводят в модифицированную доменную печь и расплавляют, и при этом уровень материала поддерживают путем регулирования до сниженного на 45-75% уровня относительно плоскости подачи горячего воздуха.

Благодаря этому создается возможность промышленной реализации способа, благоприятной с точки зрения расходов, так как могут применяться уже имеющиеся установки доменной печи для расплавления продукта восстановления и для получения восстановительного газа с несколькими модификациями, с целью адаптации, что позволяет и дальше применять такие дорогостоящие элементы агрегата, как емкости доменных печей, охлаждение, печь, сливные устройства, включая обеспыливание, а также абсорбционную очистку газов и гидросистему. Вследствие этого могут сильно снижаться не только инвестиционные расходы, но и стоимость производства на имеющейся установке доменной печи, так как она может быть перестроена в кратчайшие сроки. Так как в модифицированную доменную печь вместо руды можно загружать губчатое железо, которое больше не восстанавливается, а только должно плавиться, как упоминалось, уровень материала в плавильном агрегате может снижаться.

Модифицированная доменная печь может быть дополнена несколькими подсоединениями и местами загрузки для того, чтобы она аппаратурно и технологически отвечала новым требованиям.

В плавильный агрегат вводят уголь или смесь угля и кокса в качестве носителя углерода.

Горячий воздух в качестве обычного окислителя в доменной печи заменяют в модифицированном, приспособленном к способу согласно изобретению режиме по меньшей мере большей частью кислородом или смесью кислорода со сжатым воздухом. При этом предпочтительно часть окислителя подается в виде горячего дутья в верхнее газовое пространство модифицированной доменной печи, а основное количество окислителя вдувают через сопла в зону плавления доменной печи предпочтительно в виде смеси кислорода со сжатым воздухом. При соотношении мелкозернистой и крупнозернистой руды 50:50 согласно вышеупомянутому первому примеру горячее дутье составляет по количеству около 30, а при соотношении 70:30 согласно второму примеру - около 40%.

При производительности плавления, равной 50 т/ч чугуна, доля горячего дутья в общем количестве окислителя, составляющая около 30% или 12000 Нм3/ч, и температуре горячего дутья около 1000oC в верхнюю часть модифицированной доменной печи подводится около 16,5 ГДж/ч. За счет этого около 4700 Нм3/ч кислорода или около 17% необходимого общего количества кислорода заменяется на 27200 Нм3/ч кислорода из сжатого воздуха и горячим дутьем и ощутимой теплотой горячего дутья. При содержании мелкозернистой руды, равной 70%, и количестве горячего дутья, равном 16000 Нм3/ч, 5700 Нм3/ч кислорода или 20 от необходимого общего количества кислорода, заменяются кислородом из сжатого воздуха и горячим дутьем и теплом, содержащимся в горячем дутье.

Согласно еще одной предпочтительной форме выполнения с увеличением доли поступающих руд, с ростом количества добавок и мелкозернистой руды, содержание сжатого воздуха или горячего дутья окислителя повышается для увеличения содержания азота в востановительном газе.

Модифицированная доменная печь преимущественно может работать с избыточным давлением от 1 до 5 бар, предпочтительно 3 бар.

Согласно еще одной усовершенствованной форме выполнения, часть восстановительного газа из модифицированной доменной печи для выравнивания давления после охлаждения доводится до температуры, необходимой для восстановительного агрегата в зоне выгрузки из восстановительного агрегата.

Предпочтительно также подводить неохлажденный восстановительный газ из газогенератора для компенсации потерь тепла в средней зоне восстановительного агрегата.

Другая усовершенствованная форма выполнения состоит в том, что использованный восстановительный газ выше самой верхней сыпучей массы в восстановительном агрегате в газоуспокоительной полости захватывает часть оставшейся пыли, что затем восстановительный газ вводят в циклон и в нем осаждается большая часть оставшейся пыли, и что пыль, осадившаяся в циклоне, возвращается в восстановительный агрегат.

Согласно другому предпочтительному варианту из газовых пространств в верхней зоне восстановительного агрегата часть восстановительного газа для отвода щелочных компонентов из процесса обеспыливают, промывают абсорбционной очисткой и затем применяют для предварительного нагрева сжатого воздуха, подводимого в модифицированную доменную печь.

Ввод мелкозернистой фракции добавок и при необходимости носителя углерода осуществляется предпочтительно через агрегат кальцинирования и дозирующий шнек.

Способ согласно изобретению не ограничивается восстановлением оксидов металлов. Его предпочтительные свойства для предотвращения образования спекания на основе мелкозернистых или пылевидных и термически нестабильных материалов позволяют применять его, например, при обжиге извести, при частичном восстановлении марганцевых руд или для решения аналогичных задач.

Поэтому задачей изобретения является также улучшение вышеупомянутого устройства, которое не ограничено только получением чугуна. Эта задача решается за счет того, что, в особенности, для обработки по меньшей мере частично мелкозернистого материала, но, в частности, для восстановления по меньшей мере частично пылевидных или мелкозернистых металлических руд, во втором агрегате размещено несколько расположенных каскадно, ступенчатообразно и установленных с наклоном попеременно в противоположных направлениях газораспределительных перегородок, снабженных отверстиями для прохождения газа, причем над каждой перегородкой расположен по меньшей мере один, имеющий привод и транспортирующий по наклонным перегородкам вниз и разрыхляющий материал транспортирующий механизм, и что загрузочное отверстие для материала расположено над самой верхней сыпучей массой и снабжено дозатором.

Транспортирующий механизм содержит предпочтительно до пяти транспортирующих шнеков.

Применение транспортирующих шнеков создает преимущество, заключающееся в том, что материал с помощью шнека, на входе в который через материал едва ли проходит газ и который поэтому является для мелких частиц зоной осаждения, затягивается из переходной зоны сыпучего материала шнеками, размещенными на газораспределительных перегородках, благодаря чему пылевидный или мелкозернистый материал, транспортируемый потоком восстановительного газа в верхний слой сыпучего материала, снова перемещается вниз и перемешивается с остальным материалом и противодействует более быстрому прохождению через агрегат крупных частиц, для полного восстановления которых требуется значительно больше времени.

Этой цели также служит то, что согласно предпочтительной форме выполнения в зоне действия транспортирующего механизма и в направлении транспортирования на каждой газораспределительной перегородке оставляют по меньшей мере одну, имеющую форму полосы зону, не имеющую отверстий для прохождения газа. За счет этого создается зона, в которой поток становится более спокойным, благодаря чему мелкие частицы осаждаются и могут перемещаться транспортирующим механизмом вниз.

Из-за высоких температур транспортирующий механизм выполнен охлаждаемым, предпочтительно водоохлаждаемым.

Каждая газораспределительная перегородка согласно усовершенсвованной форме выполнения состоит из нескольких, расположенных друг над другом с перекрытием, и для образования отверстий для прохождения газа, установленных на расстоянии друг от друга, а для закрывания отверстий для прохождения газа в вертикальном направлении расположенных с перехлестом элементов основания, выполненных, предпочтительно водоохлаждаемыми.

Особенно предпочтительное выполнение заключается в том, что у второго агрегата ширина в свету выше самого, высоко расположенного сыпучего материала, увеличена для образования газоуспокоительного пространства, благодаря чему вынос пыли из второго агрегата может быть дополнительно снижен.

Целесообразно снабдить второй агрегат газоотводящим отверстием на верхнем конце, к которому подсоединен циклон для осаждения пыли, причем пылесборная камера циклона соединена возвратным трубопроводом со вторым агрегатом предпочтительно в верхней зоне.

По вышеуказанным причинам особенно предпочтительно, если перед отверстием для подвода материала во втором агрегате установлено сортировочное устройство для разделения материала на крупозернистую и мелкозернистую фракцию, а второй агрегат выше сыпучего материала на самой верхней перегородке имеет впуск для крупнозернистой фракции, а выше сыпучего материала на одной из средних стенок имеет впуск для мелкозернистой фракции, и перед обоими впусками расположен дозатор.

Согласно усовершенствованной форме выполнения первый агрегат предназначен для получения восстановительного газа из носителя углерода, а второй агрегат снабжен впуском для крупнозернистой фракции металлической руды и при необходимости добавок, расположенным выше сыпучего материала самой верхней перегородки, причем выше сыпучего материала одной из средних перегородок имеется впуск для мелкозернистой фракции оксидов металлов и при необходимости добавок.

При этом трубопровод для восстановительного газа, соединяющий первый агрегат с зоной второго агрегата, расположенной под самой нижней перегородкой, проходит через агрегат кальцинирования, причем агрегат кальцинирования имеет верхний, относящийся к дозатору, впуск, соединенный с бункером для мелкозернистой фракции добавок и/или носителя углерода, и устройство для выгрузки кальцинированного и/или предварительно нагретого материала, и устройство для выгрузки выше сыпучего материала одной из двух, самых нижних перегородок соединено со вторым агрегатом.

Согласно предпочтительной форме выполнения агрегат кальцинирования имеет между впуском и устройством для выгрузки по меньшей мере одно устройство для распределения газа, которое подключено к трубопроводу восстановительного газа, отходящего от первого агрегата, причем трубопровод восстановительного газа, ведущий ко второму агрегату, выходит из агрегата кальцинирования в его верхней зоне.

Особенно предпочтительная и экономичная форма выполнения устройства заключается в том, что первый агрегат является модифицированной доменной печью, которая на верхнем конце соединена с устройством для выгрузки, расположенным на нижнем конце второго агрегата, и имеет на верхнем участке дополнительный впуск, относящийся к дозатору и соединенный с бункером для носителя углерода, расположенным в системе, находящейся под избыточным давлением, и что доменная печь в верхней зоне снабжена отверстиями для горячего дутья, а также соплами в нижней зоне для вдувания смеси кислорода со сжатым воздухом или кислорода.

Согласно предпочтительной форме выполнения газоуспокоительное пространство имеет высоту от 3 до 5м.

Согласно предпочтительной форме выполнения под каждой газораспределительной стенкой расположен газосборник, имеющий среднюю высоту от 1 до 3 м.

Предпочтительно, если перегородки имеют наклон от 5 до 30o.

Расстояние между отдельными элементами одной перегородки, образующее зазор, составляет предпочтительно от 30 до 200 мм.

Для предотвращения образования агломератов под самой нижней перегородкой перед выгрузкой продукта восстановления, имеется еще одна предпочтительная форма выполнения, заключающаяся в том, что в зоне между самой нижней газораспределительной перегородкой и устройством для выгрузки расположено по меньшей мере одно устройство для разрыхления выгружаемого продукта восстановления, которым предпочтительно является приводной водоохлаждаемый, разрыхляющий шнек.

Усовершенствованная форма выполнения транспортирующих и разрыхляющих шнеков состоит в том, что они консольно установлены на стенке второго агрегата.

Особенно предпочтительная форма выполнения в целях снижения тепловых потерь состоит в том, что охлаждаемые части элементов перегородок, транспортирующего механизма и разрыхляющего шнека по меньшей мере частично окружены кожухом из жаропрочного материала, предпочтительно из жаростойкой стали.

Еще одна предпочтительная форма выполнения заключается в том, что в средней зоне второго агрегата подключен отводной трубопровод, рассчитанный на отвод небольшой части восстановительного газа из второго агрегата, подводимый через по меньшей мере один циклон к газоочистительной системе, и что выгрузка пыли по меньшей мере одного циклона соединена с устройством для выгрузки агрегата кальцинирования. Это создает возможность отвести часть щелочей в форме пара вместе с горячим газом из циркуляционного контура доменная печь - восстановительный агрегат и таким образом предотвратить накопление щелочей в процессе и связанное с этим образование отложений в модифицированной доменной печи.

При этом другой, наиболее предпочтительной формой выполнения, является такая, в которой от трубопровода восстановительного газа между первым агрегатом и агрегатом кальцинирования отходит нагружаемый выборочно и отделяемый от восстановительного агрегата, идущий в обход агрегата кальцинироания и сообщающийся с отводным трубопроводом байпасный трубопровод, благодаря которому модифицированная доменная печь может продолжать работать во время, зачастую длительных, ремонтных работ на втором агрегате.

В случае необходимости реконструкция имеющейся доменной печной установки с уменьшенными соотношениями камер облегчается за счет того, что второй агрегат разделен на две последовательно расположенные части, причем первая часть снабжена впуском для крупнозернистой фракции, а на нижнем конце имеет устройство для выгрузки, соединенное с верхним концом второй части агрегата, которая, в свою очередь, соединена со впуском для мелкозернистой фракции и со впуском для мелкозернистых добавок, смешанных в случае необходимости с коксом, проходящим в случае необходимости через агрегат кальцинирования, а также снабжено устройством для выгрузки продукта восстановления, и что выпуск для газа во второй части агрегата соединен с выпуском для газа в первой части агрегата.

Изобретение более подробно поясняется ниже с помощью примера выполнения и с помощью чертежей.

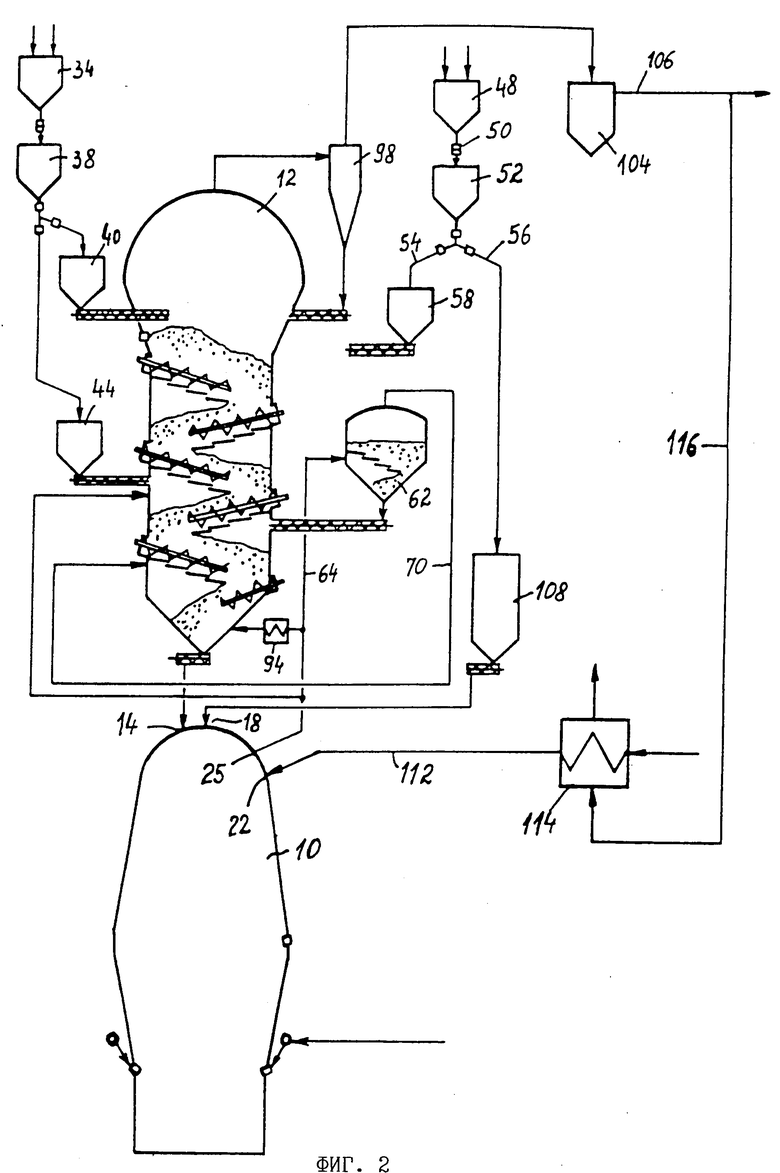

На фиг.1 показано схематическое изображение восстановительного агрегата, соединенного с модифицированной доменной печью для осуществления способа согласно изобретению;

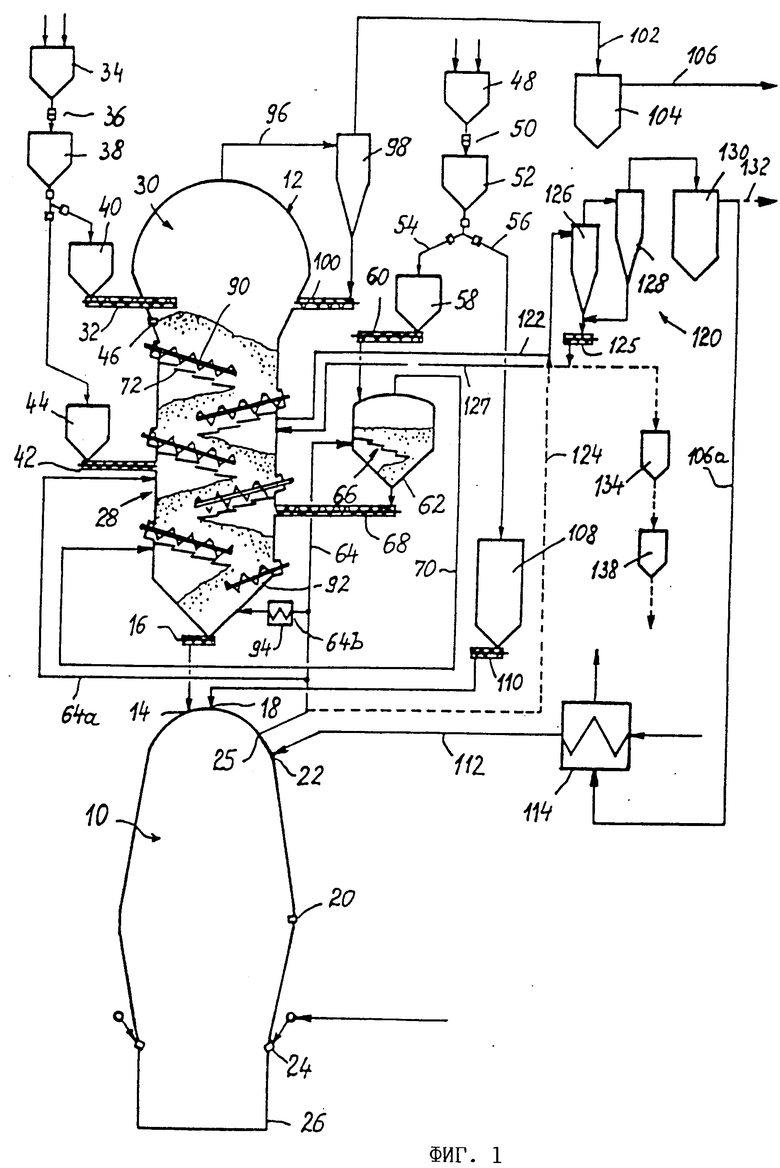

на фиг. 2 - соответствующее фиг.1 изображение упрощенной формы исполнения, в которой обеспечивается работа доменной печи во время ремонта восстановительного агрегата, и

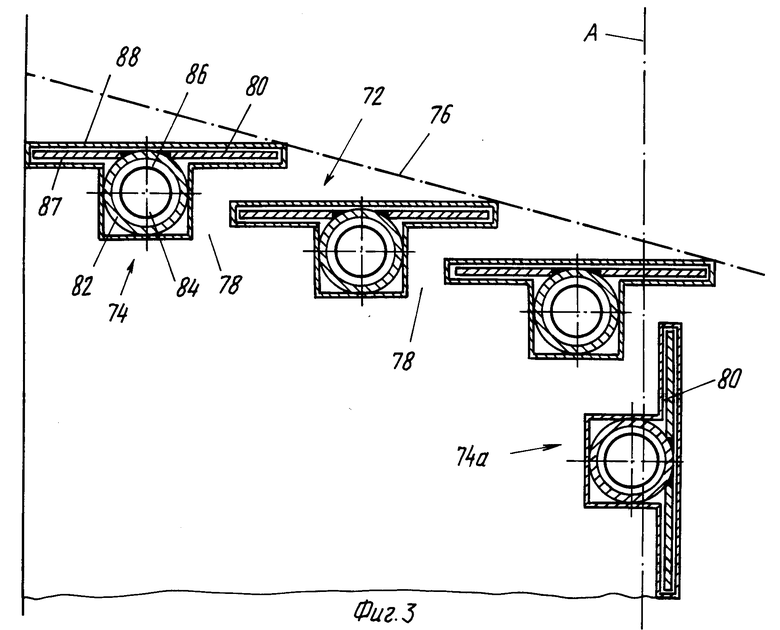

на фиг. 3 - схематично показано сечение соседних элементов на нижнем конце газораспределительной перегородки

Так как особенно экономичное применение способа согласно изобретению состоит в том, чтобы применить имеющуюся доменную печь после сравнительно простой реконструкции как в качестве плавильного агрегата, так и для получения восстановительного газа, необходимого в восстановительном агрегате, на фиг. 1 показана такая доменная печь 10, над которой расположен восстановительный агрегат 12.

Через верхний конец 14 доменной печи 10 можно загружать выгружаемый с помощью приводного выгружающего шнека 16 на нижнем конце восстановительного агрегата 12 материал, состоящий преимущественно из губчатого железа. Носитель углерода, преимущественно уголь подводится в доменную печь 10 точно так же на верхнем конце, в месте, обозначенном позицией 18. В доменной печи, модифицированной для осуществления способа согласно изобретению, уровень материала относительно плоскости подачи горячего дутья опущен на 45-75%, предпочтительно около 60% и регулируется с помощью измерителя 20 уровня. Окислитель подается в верхнее газовое пространство в месте, обозначенном позицией 22, а в зону плавления доменной печи 10 - в месте, обозначенном позицией 24, а именно, в позиции 22 - горячий воздух, а в позиции 24 - кислород или предпочтительно смесь кислорода со сжатым воздухом. Соотношение в смеси зависит от качества шихты и содержания мелкозернистой руды. Во многих случаях содержание сжатого воздуха в смеси составляет около 10%.

Технически более простой, но с экономической точки зрения - менее выгодный вариант заключается в том, что применяется то же самое соотношение между кислородом и сжатым воздухом, как в зоне плавления, так и в газовой зоне доменной печи 10.

Вдувание горячего воздуха приводит выгодным образом к тому, что в газовое пространство модифицированной доменной печи подводится дополнительное, ощутимое тепло и азот.

Горячий восстановительный газ выходит через выпуск 25 для газа. Выпускное отверстие для металла обозначено позицией 26.

Восстановительный агрегат 12 состоит из нижнего участка 28, называемого восстановительной шахтой, и расположенного над ним, имеющего в свету гораздо более широкий, называемый газоуспокоительным пространством, участок 30. В переходной зоне между газоуспокоительным пространством 30 и восстановительной шахтой 28 в восстановительный агрегат 12 входит водоохлаждаемый дозирующий шнек 32, с помощью которого в восстановительный агрегат 12 вводится крупнозернистая фракция как восстанавливаемой руды, так и в случае необходимости добавок.

Крупнозернистая руда, мелкозернистая руда и в случае необходимости крупнозернистые добавки вводятся в восстановительный агрегат 12 через общую загружающую емкость 34, клапан 36 для материала и уплотнения и общую промежуточную емкость 38, а также накопитель 40, подсоединенный перед дозирующим шнеком 32, и бункер 44, подсоединенный перед водоохлаждаемым дозирующим шнеком 42 для мелкоизмельченной руды. Число оборотов или производительность транспортирующего шнека 32 регулируется измерителем уровня 46 в самом верхнем сыпучем материале. Ввод мелкозернистой фракции с помощью дозирующего шнека 42 определяется в соотношении с крупнокусковой рудой.

Через общий задающий бункер 48 и соединенную с ним посредством клапана 50 для материала и уплотнения промежуточную емкость 52, а также подключенные к ним отдельные магистрали 54 или 56, к установке подводятся мелкозернистые добавки, уголь и/или кокс.

Магистраль 54 ведет к бункеру 58 для мелкозернистых добавок, от которого материал отводится дозирующим шнеком 60 к агрегату 62 кальцинирования, к которому через трубопровод 64 подводится горячий, выходящий через газовыпуск 25 восстановительный газ.

Восстановительный газ, полученный в доменной печи 10, имеет температуру свыше 1000oC и перед вводом в восстановительный агрегат должен охладиться до примерно 850oC. При этом при производительности расплавления, равной 50 т/час, при количестве восстановительного газа, равном около 88000 Нм3/час, используется тепло газа около 23 ГДж/час для нагрева и кальцинирования около 9 т/час мелкозернистой фракции добавок и/или мелкозернистого кокса в агрегате 62 кальцинирования, для чего в агрегате 62 кальцинирования расположено соответствующее устройство 66, которое подводит восстановительный газ в мелкозернистые добавки и в случае необходимости также в мелкосыпучий кокс. Если в процессе применяется кокс, через магистраль 54 в агрегат кальцинирования можно также подводить мелкоизмельченный кокс, который в этом случае вводится точно так же, как и мелкозернистые добавки, с помощью водоохлаждаемого выгружающего шнека 68, предпочтительно выше самого нижнего сыпучего материала, в нижнюю зону восстановительной шахты 28. Соответствующим образом охлажденный восстановительный газ подводится через трубопровод 70, отходящий на верхнем конце агрегата кальцинирования, в нижнюю зону восстановительного агрегата 12. Количество добавок регулируется температурой газа, входящего в восстановительный агрегат.

За счет отдачи тепла мелкозернистым добавкам и эндотермической реакции кальцинирования горячий восстановительный газ охлаждается в агрегате кальцинирования.

Замена мелкозернистых добавок мелкоизмельченным коксом является предпочтительной, потому что его можно применять в количестве, почти вдвое большем, равном 18 т/час, и благодаря этому становится возможным значительно большее снижение концентрации мелких частиц губчатого железа, в диапазоне 1050 кг твердого вещества на 600 кг частиц губчатого железа, что снижает опасность образования агломератов при неизменном восстановительном потенциале восстановительного газа. При применении мелкозернистых добавок, наоборот, содержание CO2 в восстановительном газе немного повышается за счет преобразования доломита и известняка в оксид кальция и оксид магния и CO2.

В восстановительной шахте 28 расположено несколько встречно, снаружи внутрь и наклонно вниз расположенных перегородок 72, которые обеспечивают каскадообразное прохождение материала, вводимого в восстановительную шахту 28. Каждая газораспределительная перегородка 72 состоит из нескольких, расположенных по вертикали на расстоянии друг от друга, и перекрывая друг друга в вертикальном направлении, наклонных или - как это показано, например, на фиг. 3 - с горизонтально расположенной поверхностью элементов 74, за счет ступенчатообразного расположения которых получается общий наклон газораспределительной перегородки 72. Расстоянием между элементами 74 перегородки определяется ширина зазора в отверстиях 78 для прохождения газа в перегородках 72 таким образом, что газ может проходить через сыпучий материал, находящийся на перегородке 72, при этом, однако, материал не проходит через эти отверстия, а падает вниз с нижнего конца каждой газораспределителной перегородки 72.

Восстановительный газ проходит через отдельные слои сыпучего материала снизу вверх или в противотоке с прохождением материала и осуществляет при этом восстановление, отдавая одновременно большую часть захваченной пыли сыпучему материалу. При этом происходит восстановление руды в губчатое железо со степенью металлизации свыше 90% с помощью восстановительного газа, содержащего свыше 90% окиси углерода и водорода, и кальцинирование добавок за счет интенсивного контакта между газом и частицами в псевдоожиженных слоях или сыпучих материалах, находящихся на перегородках 72.

При этом течение процесса на верхних газораспределительных перегородках, на которые подается крупнозернистая фракция, сопоставимо со способом с неподвижным слоем, в то время как после ввода мелкозернистых фракций способ соответствует процессу в кипящем слое.

В противоположность известным до сих пор способам восстановления желательна отдача пыли в сыпучий материал, потому что она приводит к снижению концентрации мелких частиц губчатого железа и тем самым способствует снижению опасности образования агломератов.

Элементы 74 перегородок снабжены водоохлаждением, показанным, например, на фиг.3, причем вертикальная средняя ось агрегата обозначена буквой А. Каждый элемент перегородки 74 состоит из пластины 80, которая соединена с двухстенной трубкой 82, центральная полость 84 которой, сообщающаяся на одном конце с трубопроводом охлаждающей воды, и кольцевая полость 86 на том же конце, соединенная с отводом охлаждающей воды, на другом конце соединены друг с другом. Пластина 80 и трубка 82 покрыты термоизоляцией 87 из минеральной шерсти или тому подобного материала, которая, в свою очередь, покрыта оболочкой 88 из жаростойкой стали. За счет этого предотвращается слишком сильное охлаждение восстановительного газа под действием охлаждения газораспределительных перегородок 72.

На нижнем конце каждой газораспределительной перегородки 72 расположен элемент 74а основания с, приблизительно, вертикально размещенной пластиной 80 таким образом, что она образует выступающую вниз стенку, которая оставляет над сыпучей массой, находящейся над соответствующей газораспределительной перегородкой 72, газовую полость, в которой может собираться восстановительный газ, прежде чем он начнет поступать вверх через газораспределительную перегородку 72.

Над каждой распределительной перегородкой 72 предусмотрен механизм транспортирования и разрыхления, который равномерно разрыхляет и перемещает вперед материал под действием передачи импульса, создаваемого поднимающимся газом, поддерживающего материал в разрыхленном состоянии и тем самым препятствующий его спеканию.

Эти механизмы транспортирования и разрыхления в представленном примере состоят из покрывающих почти всю поверхность, расположенных над газораспределительными перегородками, водоохлаждаемых транспортирующих шнеков 90, установленных консольно на стенке восстановительной шахты. На каждой газораспределительной перегородке 72 может быть установлено до 5-ти транспортирующих шнеков. Наряду с предотвращением образования агломератов, транспортирующие и разрыхляющие механизмы осуществляют перемещение материала по всей поверхности перегородки, и за счет этого обеспечивают более высокую производительность агрегата, поскольку исключаются застойные зоны и полости, не омываемые восстановительным газом.

Высокая удельная производительность обеспечивается за счет того, что крупнозернистая фракция руды, для полного восстановления которой требуется наибольшее время обработки в восстановительном агрегате, проходит в восстановительном агрегате 12 самый длинный путь.

Так как сыпучий материал в переходной зоне получает от двух, расположенных друг над другом перегородок, преимущественно мелкие частицы и находится выше начала шнеков, и так как шнеки имеют свойство затягивать вниз, в зону транспортирования материал, находящийся у начала шнеков, шнеки также служат для лучшего смешивания крупнозернистого материала с мелкозернистым или пылевидным, потому что последний имеет склонность собираться в качестве верхнего слоя каждой сыпучей массы под воздействием потока восстановительного газа, направленного снизу вверх. Так как самая верхняя сыпучая масса состоит только из крупнозернистого материала, можно, в случае необходимости, отказаться от транспортирующего и разрыхляющего механизма над самой верхней газораспределительной перегородкой.

Для того чтобы предотвратить образование агломератов в зоне перед выгружающим шнеком 16, особенно опасным в плане скопления мелкозернистого губчатого железа и сравнительно высокой температуры поступающего восстановительного газа, под самой нижней газораспределительной перегородкой 72 предусмотрен по меньшей мере один дополнительный водоохлаждаемый разрыхляющий шнек 92.

Высокая металлизация губчатого железа при одновременно высокой гибкости установки и нечувствительности к изменениям материала сырья и параметров процесса обеспечиваются как за счет интенсивного контакта между восстановительным газом и сыпучей массой, так и за счет задаваемого количества крупнозернистой руды или необходимого времени восстановительной обработки в зависимости от размеров частиц.

Ввод мелкозернистой руды в средней зоне восстановительного агрегата 12 создает эффект, заключающийся в том, что восстановительный агрегат нуждается в большем количестве тепла для того, чтобы в зоне, расположенной выше ввода мелкозернистой руды, обеспечить температуру газа свыше 750oC для восстановления находящейся там крупнозернистой руды.

Для того чтобы поддержать температуру восстановительного газа в восстановительном агрегате 12 при возможно более оптимальном значении и компенсировать потери тепла, трубопровод 64 соединен через отводной трубопровод 64а со средней зоной восстановительного агрегата 12, где подводимый к трубопроводу 70 газ уже отдал тепло. Дополнительно можно вводить восстановительный газ через еще один, проходящий через холодильник 94 отводной трубопровод 64b к нижнему концу восстановительного агрегата 12 для выравнивания давления в зоне выгрузки, для обеспечения надежной выгрузки с помощью выгружающего шнека 16. Вдувание горячего воздуха в доменную печь 10 также действует благоприятно на температуру газа в восстановительном агрегате 12, так как восстановительный газ, получаемый в доменной печи 10 дополнительно содержит азот, который увеличивает количество газа и выполняет важную функцию теплоносителя.

Содержание горячего воздуха при содержании мелкозернистой руды 50% составляет около одной трети от общего количества окислителей, и при более высоком содержании мелкозернистой руды, равном 70%, и сильно увеличенной загрузке возрастает до 45%, так как при увеличении доли мелкозернистой руды повышается удельная тепловая потребность восстановительного газа, вследствие чего температура колошникового газа на верхнем конце восстановительного агрегата 12 повышается от примерно 300oC до 500oC.

Через газоуспокоительную камеру 30 часть мелкозернистого и пылевидного материала, захваченная восстановительным газом, может осаждаться на самый верхний сыпучий материал. Оставшееся количество отводится вместе с использованным восстановительным газом на верхнем конце восстановительного агрегата 12 через трубопровод 96 и подводится в циклон 98, в котором осаждается следующая часть пыли, которая через пылевыводящий шнек 100 отводится на самый верхний сыпучий материал в восстановительном агрегате, откуда он с помощью транспортирующих механизмов подводится к расположенной ниже газораспределительной перегородке. Выход для газа в циклоне 98 через трубопровод 102 соединен со скруббером 104, откуда очищенный газ может подаваться по трубопроводу 106 в качестве готового к использованию газа на дальнейшее использование в металлургическом или другом процессе. В пересчете на вышеупомянутое предположение, при производительности плавления, равной 50 т/ч. чугуна, получают готовый к использованию газ в количестве, равном 88000 Нм3/ч., при нижней границе теплотворной способности около 6600 КДж/Нм3.

Для снабжения доменной печи 10 носителем углерода магистраль 56 ведет от промежуточной емкости 52 к накопительному бункеру 108 и через дозирующий шнек 110 к доменной печи 10.

В вышеописанном объеме установка по фиг.1 в основном соответствует установке по фиг.2, причем в обеих формах выполнения в доменную печь в месте, обозначенном позицией 22, через трубопровод 112, в который включен теплообменник 114, в котором очищенный и промытый, отведенный из восстановительного агрегата 12 газ сжигается, а тепло отдается к горячему дутью, подводится горячий воздух. Однако имеется и отличие, заключающееся в том, что согласно фиг. 2 очищенный и подведенный на сжигание в теплообменник 114 газ может отбираться через отводной трубопровод 116 из трубопровода 106, в то время, как в форме выполнения по фиг.1 отбор осуществляется из обозначенной общей позицией 120 дополнительной установки для обработки газа, преимуществом чего является то, что доменная печь 10 может работать с минимальной производительностью плавления для исключения трудностей при запуске в случае остановки на ремонт восстановительного агрегата 12.

Эта дополнительная установка 120 для обработки газа имеет два подводящих трубопровода, применяемых по выбору, а именно, один, выходящий из газового пространства в средней области восстановительного агрегата 12 трубопровод 122, и один, огибающий агрегат 62 кальцинирования, отходящий от трубопровода 64 трубопровод 124, причем трубопровод 122 соединяет реакционный агрегат 12, а трубопровод 124 - доменную печь 10 непосредственно с двумя последовательно расположенными циклонами 126 и 128 и с последовательно расположенной газоочистительной системой 130, из которой трубопровод 132 может подводить очищенный газ на дальнейшее использование или через отводной трубопровод 106а к теплообменнику 114.

Пыль, осаждающаяся в циклонах 126 и 128, при подводе газа к установке 120 по трубопроводу 124 отводится, предпочтительно через газоохлаждающую и шлюзовую емкости 134 и 138. Если газ поступает через трубопровод 122, осажденная пыль возвращается посредством транспортирующего шнека 125 и трубопровода 127 снова в газовое пространство, из которого выходит трубопровод 122 для того, чтобы избежать проблем, связанных с разным давлением газа.

Отвод части восстановительного газа из средней зоны восстановительного агрегата 12 через трубопровод 122 служит для уменьшения содержания щелочей в циркуляционном контуре печи. Если при низком содержании щелочей в шихте не требуется отвода восстановительного газа через трубопровод 122 из восстановительного агрегата 12, можно обогревать теплообменник 114, как в примере согласно фиг. 2, выводимым из восстановительного агрегата через трубопровод 96 колошниковым газом, так как и в этом случае не требуется так называемого "прорыва" системы.

Производительность восстановления восстановительного агрегата 12 или производительность плавления модифицированной доменной печи 10 регулируется числом оборотов выгружающего шнека 16.

Соотношение между крупнокусковой и мелкокусковой рудой может колебаться в очень широком диапазоне, но подвод количества крупнозернистой руды практически не должен отличаться от примерно 20% общего количества, для того чтобы поддерживать выброс пыли при пылеобразовании на поверхности крупных частиц, в приемлемых границах, в которых не происходит образования агломератов и улучшается течение материала через восстановительный агрегат 12. Если же применять только мелкозернистую руду, максимальный размер частиц должен составлять по меньшей мере 5 мм, предпочтительно 10 мм, и тогда следовало бы разделять мелкозернистую руду на более крупную и более мелкую фракцию, преимущественно, просеиванием для того, чтобы обе фракции по-отдельности можно было бы вводить в восстановительный агрегат 12 на разных уровнях.

Сущность изобретения: при изготовлении чугуна металлическая руда и все необходимые добавляемые добавки проходят сверху вниз через восстановительный агрегат, продуваемый снизу вверх горячим газом, содержащим оксид углерода и водорода, причем продукт восстановления выгружают на нижнем конце восстановительного агрегата и вводят в агрегат, служащий для его дальнейшей обработки. Восстановительный газ получают в газогенераторе частичным окислением носителей углерода или разложением природного газа или нефти. Для переработки металлических руд с высоким содержанием пылевидных и/или зернистых металлических руд металлическую руду вместе с добавляемыми добавками пропускают через восстановительный агрегат с последовательно, каскадно и ступенчатообразно расположенными наклонными перегородками вниз. При этом металлическая руда и, в случае необходимости, вводимые добавки сортируют по зернистости на фракции и крупнозернистую фракцию металлической руды и, в случае необходимости, добавок вводят в верхний участок, мелкозернистую фракцию металлического окисла вводят в среднюю зону, а мелкозернистую фракцию вводимых в случае необходимости добавок вместе с мелкозернистой фракцией оксидов металла - на нижний участок газораспределительных перегородок. Технический результат заключается в возможности использования железной руды, имеющей 60-100% мелкозернистой фракции, получаемой из рудных минералов без ее предварительной подготовки или преобразования. 2 c. и 55 з.п.ф-лы, 3 ил.

\ \ \ 1 1. Способ получения чугуна из металлических руд, причем металлические руды пропускают сверху вниз через продуваемый снизу вверх горячим, содержащим оксид углерода и водород, восстановительным газом восстановительный агрегат, через ряд наклонных и расположенных ступенчато каскадообразно перегородок и продукт восстановления выгружают на нижнем конце восстановительного агрегата и вводят в служащий для его последующей обработки агрегат, причем восстановительный газ получают в газогенераторе путем частичного окисления носителей углерода или разложением природного газа или нефти, отличающийся тем, что для обработки металлических руд с по меньшей мере высокой долей пылевидных и/или зернистых металлических руд металлическую руду пропускают вниз через газораспределительные перегородки в восстановительном агрегате, отсортированную по зернистости на фракции металлическую руду размещают на находящейся в восстановительном агрегате системе газораспределительных перегородок таким образом, что крупнозернистая фракция металлической руды размещается на верхнем участке системы, а мелкозернистая фракция и пылевидная фракция металлической руды - в средней или в средней и нижней зонах системы. \\\2 2. Способ по п.1, в котором вводят добавки, отличающийся тем, что добавки также сортируют по зернистости на фракции, крупнозернистую фракцию добавок размещают на верхнем участке, а мелкозернистую фракцию добавок - на нижнем участке системы. \\\2 3. Способ по п.1 или 2, отличающийся тем, что металлическую руду и в случае необходимости добавки подвергают по меньшей мере на газораспределительных перегородках, следующих за самой верхней газораспределительной перегородкой, механическому воздействию транспортирующего и разрыхляющего механизма. \\\2 4. Способ по одному из п. 1 или 3, отличающийся тем, что крупнозернистая фракция металлической руды и в случае необходимости вводимые добавки имеют размер частиц 5 - 30 мм. \ \ \2 5. Способ по п.4, отличающийся тем, что размер частиц крупнозернистой фракции ограничен 5 - 15 мм. \\\2 6. Способ по п.1, отличающийся тем, что размер частиц мелкозернистой фракции составляет максимально 12 мм. \\\2 7. Способ по п.6, отличающийся тем, что размер частиц мелкозернистой фракции составляет максимально 5 мм. \\\2 8. Способ по одному из пп.1 - 7, отличающийся тем, что восстановительные газы получают в плавильном агрегате, предназначенном для плавления продукта восстановления. \\\2 9. Способ по одному из пп. 1 - 8, отличающийся тем, что восстановительные газы перед вводом в восстановительный агрегат охлаждают до 800 - 900<198>C. \\\2 10. Способ по п.8, отличающийся тем, что горячие восстановительные газы пропускают на участке между плавильным агрегатом и восстановительным агрегатом для охлаждения через агрегат кальцинирования. \\\2 11. Способ по пп.3 и 10, отличающийся тем, что в агрегат кальцинирования вводят мелкозернистую фракцию добавок и что фракцию добавок после нагрева и кальцинирования вводят под одну из нижних газораспределительных перегородок в газовую полость, образующуюся под каждой газораспределительной перегородкой в восстановительном агрегате. \\\2 12. Способ по п. 11, отличающийся тем, что к мелкозернистой, пропускаемой через агрегат кальцинирования, фракции добавок добавляют кокс. \\\2 13. Способ по одному из пп. 9 - 12, отличающийся тем, что температуру восстановительных газов в агрегате кальцинирования регулируют путем теплоотдачи в вводимое в агрегат кальцинирования в зависимости от замеренной температуры газов количество добавок и в случае необходимости добавленного кокса. \\\2 14. Способ по п.1 или 2 и одному из пп.9 - 13, отличающийся тем, что в трубопроводах, соединяющих плавильный агрегат и агрегат кальцинирования, а также в части агрегата кальцинирования поддерживают такую температуру, которая достаточна для разложения смолы, которая содержится в частицах носителя углерода, захватываемых газом из плавильного агрегата. \\\2 15. Способ по одному из пп. 1 - 14, отличающийся тем, что пропускная способность восстановительного агрегата регулируется путем регулирования подачи материала в зависимости от замеренного уровня самого верхнего сыпучего материала и управлением скорости выгрузки на нижнем конце восстановительного агрегата, причем соотношение между отдельными фракциями поддерживается в заданном в соответствии с количеством восстановительного и другими параметрами процесса соотношения. \ \\2 16. Способ по п.1 или 2, отличающийся тем, что продукт восстановления, выгружаемый из восстановительного агрегата, вводят в установку горячего брикетирования и брикетируют. \\\2 17. Способ по п.1 или 2, отличающийся тем, что продукт восстановления, выгружаемый из восстановительного агрегата, вводят в модифицированную доменную печь и расплавляют, причем в ней поддерживают уровень материала путем его регулирования до уровня, сниженного на 45 - 75% относительно плоскости горячего дутья. \\\2 18. Способ по одному из пп.1 - 17, отличающийся тем, что в плавильный агрегат вводят в качестве носителя углерода уголь или смесь из угля и кокса. \\\2 19. Способ по одному из п.17 или 18, отличающийся тем, что обычный горячий воздух в качестве средства окисления заменяют по меньшей мере в большей его части кислородом или смесью кислорода со сжатым воздухом. \\\2 20. Способ по п.19, отличающийся тем, что часть средства окисления вводят в верхнее газовое пространство модифицированной доменной печи, предпочтительно в виде горячего воздуха, а основное количество средства окисления вдувают предпочтительно в качестве смеси кислорода со сжатым воздухом через сопла в зону плавления доменной печи. \ \ \ 2 21. Способ по одному из пп.15 - 20, отличающийся тем, что при увеличивающейся доле вводимой руды и увеличивающемся количестве добавок и мелкозернистой руды повышают долю сжатого воздуха или горячего воздуха в средстве окисления для повышения содержания азота в восстановительном газе. \\\2 22. Способ по одному из пп.17 - 21, отличающийся тем, что в модифицированной доменной печи создают избыточное давление 1 - 5 бар. \\\2 23. Способ по п.22, отличающийся тем, что в модифицированной доменной печи создают избыточное давление, равное примерно 3 бар. \\\2 24. Способ по одному из п.22 или 23, отличающийся тем, что часть восстановительного газа из модифицированной доменной печи вводят для выравнивания давления после охлаждения до температуры, необходимой в восстановительном агрегате, в зону выгрузки восстановительного агрегата. \\\2 25. Способ по одному из пп.1 - 24, отличающийся тем, что неохлажденный восстановительный газ подводят от газогенератора для выравнивания тепловых потерь в средней зоне восстановительного агрегата. \ \ \ 2 26. Способ по одному из пп.1 - 25, отличающийся тем, что в газоуспокоительном пространстве выше самого верхнего сыпучего материала в восстановительном агрегате от использованного восстановительного газа отводят часть оставшегося пылевидного материала, затем восстановительный газ вводят в циклон и в нем отделяют большую часть оставшейся пыли и отделенную в циклоне пыль возвращают в восстановительный агрегат. \\\2 27. Способ по одному из пп.10 - 12 и одному из пп.17 - 21, отличающийся тем, что из одной из газовых полостей в верхней зоне восстановительного агрегата отводят часть восстановительного газа для вывода из процесса щелочных составляющих, обеспыливают, промывают в скруббере и затем применяют для подогрева сжатого воздуха, вводимого в модифицированную доменную печь. \\\2 28. Способ по п.3 и одному из пп. 10 и 11, отличающийся тем, что ввод мелкозернистой фракции добавок и в случае необходимости носителя углерода осуществляют через агрегат кальцинирования и дозирующий шнек. \\\2 29. Устройство для осуществления способа по одному из пп.1 - 28, содержащее первый агрегат (10) для получения горячего газа, в частности восстановительного газа, и второй агрегат (12) для приема металлических руд с по меньшей мере высокой долей пылевидных и/или зернистых металлических руд, по меньшей мере один расположенный на верхнем участке второго агрегата (12) впуск для металлических руд и по меньшей мере одно расположенное на нижнем конце второго агрегата (12) выгружающее устройство (68) для выгрузки металлических руд, а также по меньшей мере один расположенный в нижней зоне второго агрегата (12) впуск для горячего газа, отличающееся тем, что во втором агрегате (12) расположено несколько установленных ступенчато каскадообразно, наклоненных в противоположные стороны, снабженных газопропускными отверстиями (78) газораспределительных перегородок (72), причем выше каждой перегородки (72) расположен по меньшей мере один приводной, перемещающий по наклонной перегородке вниз и разрыхляющий материал транспортирующий механизм (90), вход для материала расположен выше самого верхнего сыпучего материала и снабжен дозатором (32). \\\2 30. Устройство по п. 29, отличающееся тем, что транспортирующий механизм содержит до пяти транспортирующих шнеков (90). \\\2 31. Устройство по одному из п.29 или 30, отличающееся тем, что в зоне действия транспортирующего механизма (90) и в направлении транспортирования расположена по меньшей мере одна зона в виде полосы на каждой газораспределительной перегородке (72), не имеющая отверстий для прохождения газа. \\\2 32. Устройство по пп.30 и 31, отличающееся тем, что по меньшей мере под транспортирующим шнеком (90) расположена зона, поддерживаемая свободной от отверстий для прохождения газа. \\\2 33. Устройство по одному из пп.29 - 32, отличающееся тем, что транспортирующий механизм (90) выполнен водоохлаждаемым. \\\2 34. Устройство по одному из пп.29 - 33, отличающееся тем, что каждая перегородка (72) состоит из нескольких элементов (74), расположенных друг над другом и на расстоянии друг от друга, для образования отверстий (78) для прохождения газа и для закрывания отверстий (78) для прохождения газа, расположенных с перекрыванием друг друга в вертикальном направлении. \\\2 35. Устройство по п.34, отличающееся тем, что элементы перегородок (74) выполнены водоохлаждаемыми. \\\2 36. Устройство по одному из пп.29 - 35, отличающееся тем, что расстояние в свету второго агрегата (12) увеличено выше самого верхнего сыпучего материала для образования газоуспокоительного пространства (30). \\\2 37. Устройство по одному из пп.29 - 36, отличающееся тем, что второй агрегат (12) снабжен на верхнем конце газоотводящим отверстием (96), сообщающимся с циклоном (98) для отделения пыли, пылесборник циклона (98) соединен через возвратный трубопровод с вторым агрегатом (12). \\\2 38. Устройство по п.37, отличающееся тем, что возвратный трубопровод снабжен транспортирующим шнеком (100). \\\2 39. Устройство по п.38, отличающееся тем, что транспортирующий шнек (100) выполнен водоохлаждаемым. \\\2 40. Устройство по одному из пп.29 - 39, отличающееся тем, что на входе для материала во втором агрегате (12) подключено сортирующее устройство для разделения материала на крупнозернистую и мелкозернистую фракции, второй агрегат (12) расположен выше сыпучего материала самой верхней перегородки со впуском для крупнозернистой фракции и выше сыпучего материала одной из средних перегородок со впуском для мелкозернистой фракции, на обоих впусках расположен дозатор (32, 42). \\\2 41. Устройство по одному из пп.29 - 40, отличающееся тем, что первый агрегат (10) пригоден для получения восстановительного газа из носителя углерода, что второй агрегат (12) выше сыпучего слоя верхней перегородки имеет впуск (32) для крупнозернистой фракции металлической руды и в случае необходимости добавок, над сыпучим материалом одной из средних перегородок имеется впуск (42) для мелкозернистой фракции мелкозернистой руды и в случае необходимости добавок. \\\ 2 42. Устройство по п.41, отличающееся тем, что трубопровод (64, 70) для восстановительного газа, соединяющий первый агрегат (10) с зоной второго агрегата (12), расположенной под самой нижней перегородкой, проходит над агрегатом (62) кальцинирования, агрегат (62) кальцинирования имеет верхний, относящийся к дозатору (60), снабженный накопительной емкостью (58) для мелкозернистой фракции добавок и/или кокса впуск и устройство (68) для выгрузки кальцинированного и/или предварительно подогретого материала, выгружающее устройство (68) соединено с вторым агрегатом (12) выше сыпучего материала одной из двух самых нижних перегородок. \\\2 43. Устройство по п. 42, отличающееся тем, что агрегат (62) кальцинирования имеет между впуском и выгружающим устройством (68) по меньшей мере одно устройство (66) для газораспределения, которое сообщается с трубопроводом (64) для восстановительного газа, выходящим от первого агрегата (10), трубопровод (70) для восстановительного газа, ведущий к второму агрегату (12), выходит из верхней зоны агрегата кальцинирования. \\\2 44. Устройство по одному из пп.40 - 42, отличающееся тем, что первый агрегат (10) является модифицированной доменной печью, которая соединена на верхнем конце с выгружающим устройством (16), расположенным на нижнем конце второго агрегата (12), и на верхнем участке имеет дополнительный впуск, относящийся к дозатору (110) и соединенный с бункером (108), расположенным в системе, находящейся под избыточным давлением, доменная печь (10) снабжена в верхней зоне дутьевыми отверстиями (22) для горячего воздуха, а также соплами (24) в нижней зоне для вдувания смеси кислорода со сжатым воздухом или кислорода. \\\2 45. Устройство по п.36, отличающееся тем, что газоуспокоительное пространство (30) имеет высоту примерно 3 - 5 м. \\\2 46. Устройство по одному из пп.29 - 45, отличающееся тем, что под каждой газораспределительной перегородкой (72) имеется газосборная полость со средней высотой 1 - 3 м. \\\2 47. Устройство по одному из пп.29 - 46, отличающееся тем, что перегородки (72) имеют наклон 5 - 30<198>. \ \\2 48. Устройство по п.34, отличающееся тем, что расстояние между отдельными элементами (74) перегородок, образующее зазор в пределах одной перегородки, составляет 30 - 200 мм. \\\2 49. Устройство по одному из пп.29 - 48, отличающееся тем, что во втором агрегате (12) расположены по меньшей мере две газораспределительные перегородки (72). \\\2 50. Устройство по одному из пп. 29 - 40, отличающееся тем, что в зоне между самой нижней перегородкой (72) и выгружающим устройством (16) расположено по меньшей мере одно устройство (92) для разрыхления выгружаемого продукта восстановления. \\\2 51. Устройство по п.50, отличающееся тем, что устройство для разрыхления материала представляет собой приводной водоохлаждаемый разрыхляющий шнек (92). \\\ 2 52. Устройство по одному из п.29 или 51, отличающееся тем, что транспортирующие шнеки (92) установлены консольно на стенке второго агрегата (12). \\\ 2 53. Устройство по одному из п.35 или 39, отличающееся тем, что охлаждаемые детали элементов (74) перегородок, транспортирующего механизма (90) и разрыхляющего шнека (92) окружены по меньшей мере частично кожухом из жаропрочного материала. \\\2 54. Устройство по п.53, отличающееся тем, что кожух (88) выполнен из жаропрочной стали. \\\2 55. Устройство по одному из п.42 или 44, отличающееся тем, что к газовой полости в средней зоне второго агрегата (12) подключен ответвленный трубопровод (122), рассчитанный на отвод небольшой части восстановительного газа из второго агрегата (12), который через по меньшей мере один циклон (126, 128) ведет к газоочистительной системе (130), пыль, выгружаемая из по меньшей мере одного циклона (126, 128), может возвращаться через устройство (125) для выгрузки пыли в газовую полость. \\\2 56. Устройство по п.55, отличающееся тем, что от трубопровода (64) восстановительного газа между первым агрегатом (10) и агрегатом (62) кальцинирования отходит байпасный трубопровод (124), нагружаемый по выбору и отделенный от восстановительного агрегата (62), проходящий вокруг агрегата (62) кальцинирования и сообщающийся с ответвленным трубопроводом (122). \\\2 57. Устройство по одному из пп.29 - 56, отличающееся тем, что второй агрегат разделен на две последовательные части, первая из которых снабжена впуском для крупнозернистой фракции, а на нижнем конце снабжена выгружающим устройством, которое соединено с верхним концом второй части агрегата, которая, в свою очередь, снабжена впуском для мелкозернистой фракции и впуском для мелкозернистых, в случае необходимости смешанных с носителем углерода, добавок, проходящим через агрегат кальцинирования, а также выпуском для продукта восстановления, выпуск газа во второй части агрегата соединен со впуском газа в первой части агрегата.

| DE, 28473303, A, 1990. |

Авторы

Даты

1998-08-27—Публикация

1993-11-29—Подача