Изобретение относится к производству железорудного сырья в черной металлургии, а именно к производству частично восстановленных железорудных кусковых материалов.

Известны способы охлаждения кусковых материалов в кольцевых охла1дителях, включаиоище охлаждение материала с поперечным прососом охлаждающего агента через движущийся слой l .

Недостаткагли этих способов являются: охлаждение кусковых материалов в воздушной среде, что исключает возможность получения восстановленных окатышей, невозможность регули .рования качества готовой продукции в процессе охлаждения, значительные потери тепла с уходящими газами. Эти недостатки частично устраняются при двухступенчатом охлаждении материала.

Наиболее близким к изобретению по технической сущности и достигае- мому результату является способ охлаждения железорудных материалов в кольцевом чашевом охладителе,, включакядий двухступенчатое охлаждение материала, прямоточное движение с поперечным прососом охлаждающего агента и материала на первой ступень

и перекрестный просос агента через опускающийся слой материала на вторрй ступени охлаждения С2. .

Недостатками известного способа являются; наличие в охладителе холостой промежуточной зоны, что увели.чивает габариты агрегата усложненная схема движения потоков охлаждающего агента в агрегате и наличие

10 громоздкого расположенного у внешней жалюзийной решетки короба; значительные безвозвратные потери тепла с уходящими газагли; получение готовой продукции с недостаточно вы15сокой металлургической прочностью.

.Целью изобретения является частичное восстановл ение материала в процессе его охлаждения и повышение качества готовой продукции.

20

Указанная цель достигается тем, что согласно способу при охлаждении кусковых материалов в кольцевом чашевом охладителе, включающем двухступенчатое охлаждение материала, пря25моточное движение охлалсдающего агента и материала на первой ступени и перекрестный просос охлаждающего агента через опускающийся слой материала на второй ступени охлаждения

30 в верхнюю часть агрегата oднoвpe нно с материалом подают топливо в количестве 18-25 кг/т и просасывают его совместно с потоком охлахсдающего агента сверху вниз, при этом материал в врехней части агрегата восстанавливйют до 25-40% при коэффициенте расхода воздуха 0,4-0,9 и одновременно охламщают на 400-700с за счет эндотермических реакций.

При использовании газообразного топлива его подают только через пркемную воронку в количестве 0,040,12 с.

При использовании твердого топлива его предварительно измельчают до крупности 1,0-3,0 мм.

На современных обжиговых конвейерных мштшнах значительное время и долезные производственные площади (до 40% ) используют для охлаждения готовой продукции, что существенно ограничивает удельную производительность обжигового оборудования. С стороны, физическое тепло горячих окатышей при их озслаждении, как правило, теряется безвозвратно. Вмес те с тем, как показали опыты, процесс охлаждении может быть существенно интенсифицирован при развитии в Ъхлаждающемся слое эндотермических восстановительных реакций (такой процесс развивается при охла}эдении горячих с температурой 500°С и выше окатышей в слое, содержащем твердое топливо). При. этом одновременно осуществляется частичное восстановление окатышей до 25-40% и металлургическая ценность готовой продукции существенно возрастает. Совмещение процессов охла)вденкя и частичного восстановления кусковых материалов возможно в серийных чашевых охладителях устанавливаемых после обжиговых машин. Для этого серийные охладители должны быть оборудованы устройством для ввода твердого топлива непосредственно в поток горячих окатышей, загружаемых в агрегат. Тогда при температурах и выше интенсивно протекают эндотермические реакции. восстановления гематита. Скорость протекания восстановительных реакций достаточно высока и за 8-12 мин окатышы восстанавливаются до 25-40%. Вместе с тем развитие .эндотермичес;ких реакций требует значительного Iколичества тепла, что обуславливает существенную интенсификации процес; са охлаждения окатышей.

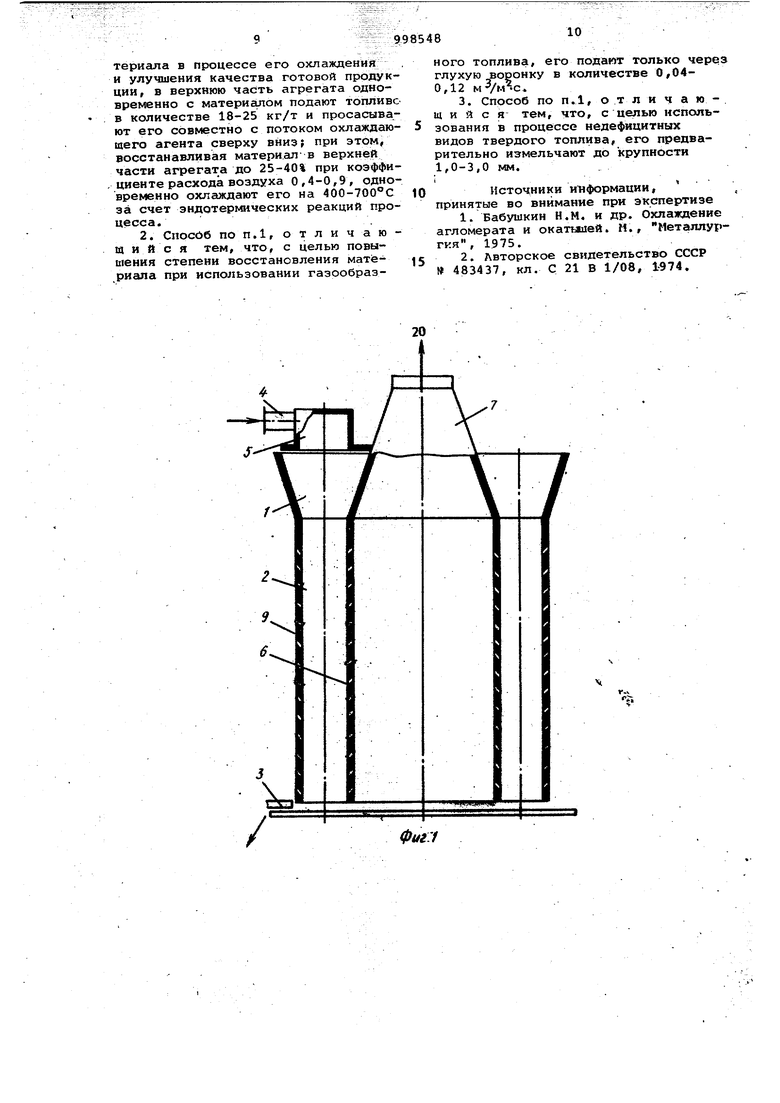

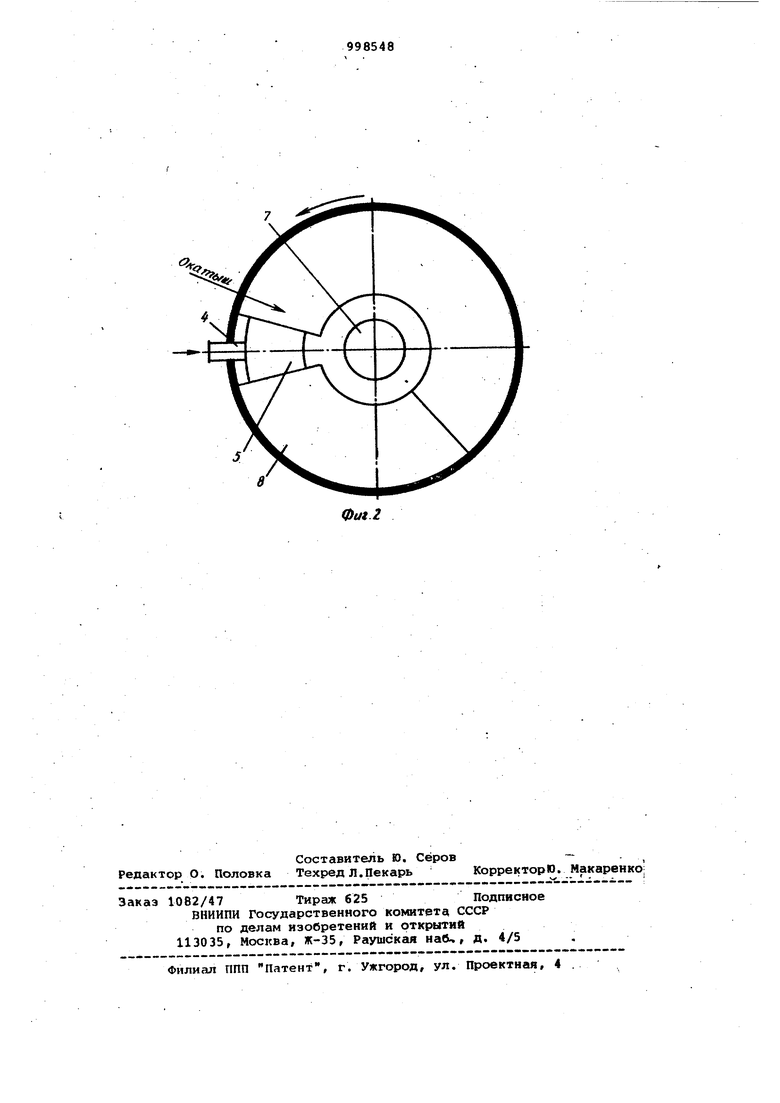

Совмещение процессов восстановле,ния и охлаждения по предлагаемому способу производят во врсицамдемся чашевом охладителе, оборудованном устройством для ввода топлива в горячий поток материала. При этом совмещение указанных процессов осуществляется в верхней части агрегата (в

приемной воронке и верхней части кольцевой шахты), т.е. на первой ступени процесса. Обязательным условием является такая подача топлива, чтобы оно непосредственно попадало в поток окатьлшей, так как в п ютивном случае (при его контакте с воздухом) возможно загорание топлива, что недопустимо. Процессы охлаждения и частичного восстановления следует производить при прямоточном движении охлаждающего агента и материала, так как именно в этом случае наиболее активный восстановитель встречается с материалом, имеющим максимальную температуру. В результате скорость протекания процессов восстановления становится максимально возможной уже в самом начале процесса, т.е. в наиболее активной зоне. По мере опускания материала он охлазадается, развитие восстановительных реакций в зоне замедляется и подача на эти горизонты свежего восстановителя становится неэффективной. Использование на первой ступени процесса других схем движения охлаждающего агента и материала (противоток, перекрестный ток нежелательно, так как они приводят к понижению степени восстановления готовой продукции. Действительно, при противотоке активный восстановитель встречается сначала с относительно холодным куском, затем уже в верхней части с гор.ячим кус ком, где и начинаются активные процессы восстановления. В результате время на процесс сокращается, теряется полезная высота агрегата и падает конечная степень восстановления материала. При перекрестном ток часть слоя у внешней жалюзийной решки активно восстанавливается, а к центру кольцевой шахты и особенно к внутренней жалюзийной peDieTKe скорость протекания восстановительных реакций постепенно снижается. В результате имеет место неравномерна восстановительная обработка слоя и Зс1метно снижается качество готовой

.продукции.

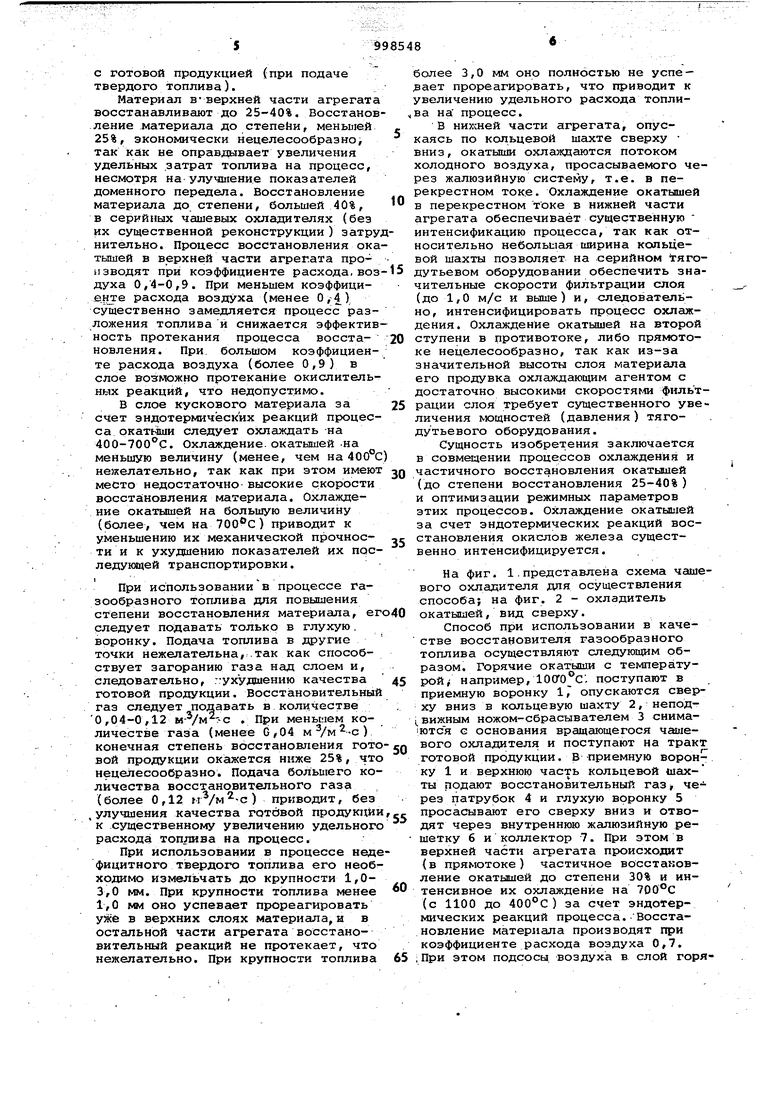

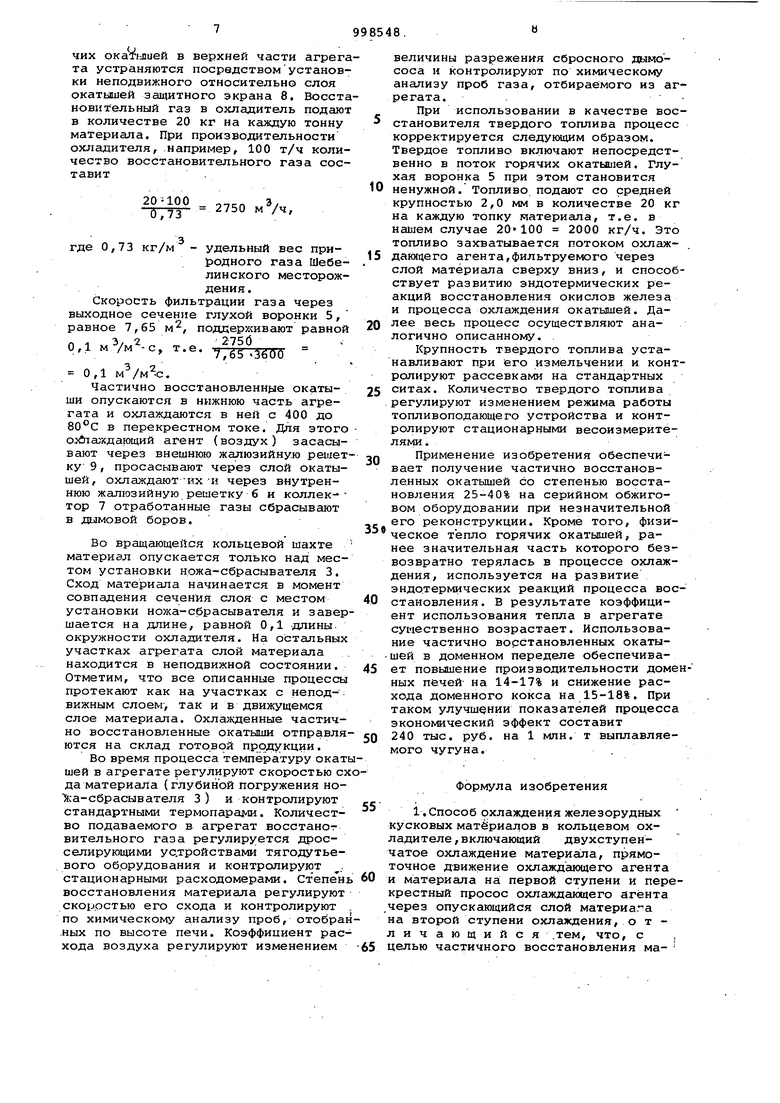

В верхней части агрегата охлаждение окатышей осуществляется как за счет конвективной передачи тепла, так. и за счет эндотермических реакций восстановления. Для этого в сло охлаждаемых окатышей следует подавать 18-25 кг топлива на ка;кдую тонну материала. При подаче меньшего количества топлива (менее 18 кг/т конечная степень восстановления готовой продукции не достигает 25%, что нежелательно. При подаче большего количества топлива (более 25 кг/Т) значительноеего количество теряется с уходящими газами (при подаче газообразного топлива), либо с готовой продукцией (при подаче твердого топлива). Материал вверхней части агрегата восстанавливают до 25-40%, Восстанов .ление материала до степейи, меньшей 25%, экономически нецелесообразно, так как не оправдывает увеличения удельных затрат топлива на процесс, несмотря на улучшение показателей доменного передела. Восстановление материала до степени, большей 40%, в серийных чашевых охладителях (без их существенной реконструкции ) затру нительно. Процесс восстановления ока тышей в верхней части агрегата производят при коэффициенте расхода.воз духа О,4-0,9. При меньшем коэффициенте расхода воздуха (менее 0,4) существенно замедляется процесс разложения топлива и снижается эффектив ность протекания процесса восстановления. При. большом коэффициенте расхода воздуха (более 0,9) в слое возможно протекание окислительных реакций, что недопустигло. В слое кускового материала за счет эндотермических реакций процесса окатыши следует охлаждать -на OO-VOO C. Охлс1ждение. окатышей -на меньшую величину (менее, чем на 400° нежелательно, так как при этом имею место недостаточно-высокие скорости восстановления материала. Охлаждение окатышей на большую величину (более, чем на ) приводит к уменьшению их механической прочноети и к ухудшению показателей их пос ледующей транспортировки. При использованиив процессе газообразного топлива для повышения степени восстановления материала, ег следует подавать только в глухую. воронку. Подача топлива в да)угие точки нежелательна,.так как способствует загоранию газа над слоем и, следовательно, -ухудшению качества готовой продукции. Восстановительный газ следует подавать в количестве 0,04-0,12 -с . При меньшем количестве газа (менее G,04 ) конечная степень восстановления гото вой продукции окажется ниже 25%, что нецелесообразно. Подача большего количества восстановительного газа (более 0,12 ) приводит, без ,улучшения качества готбвой продукдй к существенному увеличению удельного расхода топлива на процесс. При использовании в процессе неде фицитного твердого топлива его необходимо измельчать до крупности 1,03,0 мм. При крупности топлива менее 1,0 мм оно успевает прореагировать ужб в верхних слоях материала, ив остальной части агрегата восстановительный реакций не протекает, что нежелательно. При крупности топлива более 3,0 мм оно полностью не успе - зает прореагировать, что приводит к увеличению удельного расхода топлива на процесс. В нижней части агрегата, опускаясь по кольцевой шахте сверху вниз, окатыши охлаждаются потоком холодного воздуха, просасываемого через жалюзийную систему, т.е. в перекрестном токе. Охлаждение окатышей в перекрестном токе в нижней части агрегата обеспечивает существенную интенсификацию процесса, так как относительно небольшая ширина кольцевой шахты позволяет на серийном тягодутьевом оборудовании обеспечить значительные скорости фильтрации слоя (до 1,0 м/с и вьдше) и, следовательно, интенсифицировать процесс охлаждения. Охлаждение окатышей на второй ступени в противотоке, либо прямотоке нецелесообразно, так как из-за значительной высоты слоя материала его продувка охлаждающим агентом с достаточно высокими cкopocтя.и фильтрации слоя требует существенного увеличения ющнocтeй (давления) тягодутьевого оборудования. Сущность изобретения заключается в совмещении процессов охлаждения и частичного восстановления окатыией (до степени восстановления 25-40% ) и оптимизации режимных параметров этих процессов. Охлаждение окатышей за счет эндотермических реакций восстановления окислов железа существенно интенсифицируется. На фиг. 1.представлена схема чашевого охладителя для осуществления способа; на фиг. 2 - охладитель окатышей, вид сверху. Способ при использовании в качестве восстановителя газообразного топлива осуществляют следующим образом. Горячие окатыши с температурой/ например, 10(ГОс- поступают в приемную воронку 1 опускаются сверху вниз в кольцевую шахту 2, непод вижным ножом-сбрасывателем 3 снимаются с основания вращающегося чашевого охладителя и поступают на тракт готовой продукции. В приемную воронку 1 и верхнюю часть кольцевой шахты подают восстановительный газ, через патрубок 4 и глухую воронку 5 просасывают его сверху вниз и отводят через внутреннюю жалюзийную решетку 6 и коллектор -. При этом в верхней части агрегата происходит (в прямотоке) частичное восстановление окатышей до степени 30% и интенсивное их охлаждение на 700°С (с 1100 до 400°С ) за счет эндотермических реакций процесса. .Восстановление материала производят при коэффициенте расхода воздуха 0,7. ; При этом подсосы, воздуха в слой горячих в верхней части агрег та устраняются посредствомустанов ки неподвижного относительно слоя окатышей защитного экрана 8, Восст новительный газ в охладитель подаю в количестве 20 кг на каждую тонну материала. При производительности охладителя, например, 100 т/ч коли чество восстановительного газа сос тавит 2750 MV4, 0,73 где 0,73 кг/м - удельный вес при)одного газа Шебе линского месторож дения. Скорость фильтрации газа через выходное сечение глухой воронки 5, равное 7,65 м-, поддерживают равной 0,1 , т.е. yfll 0,1 . Частично восстановленнэ1е окатыши опускаются в нижнюю часть агрегата и охлаждаются в ней с 400 до в перекрестном токе. Для этого оЛта хдающий агент (воздух) засасывают через внешнюю жалюзийну.ю решет ку 9, просасывают через слой окатышей, охлаждают-ихИ через в-нутреннюю жапюзийную решетку б и коллек- тор 7 отработанные газы сбрасывают в дымовой боров. Во вращающейся кольцевой шахте материал опускается только над местом установки ножа-сбрасывателя 3. Сход материала начинается в момент совпадения сечения слоя с местом установки ножа-сбрасывателя и завер шается на длине, равной 0,1 -длины, окружности охладителя. На остальных участках агрегата слой материала находится в неподвижной состоянии. Отметим, что все описанные процессы протекают как на участках с неподвижным слоем, так ив движущемся слое материала. Охлажденные частично восстановленные окатыши отправля ются на склад готовой продукции. Во время процесса температуру окат шей в агрегате регулируют скоростью с да материала (глубиной погружения нойса-сбрасывателя 3) и контролируют стандартными термопарами. Количество подаваемого в агрегат восстаног витель.ного газа регулируется дросселирующими устройствами тягодутьевого оборудования и контролируют стационарными расходомерами. Степен восстановления материала регулируют скоростью его схода и контролируют по химическому анализу проб, отобра .ных по высоте печи. Коэффициент рас хода воздуха регулируют изменением величины разрежения сбросного дымососа и контролируют по химическому анализу проб газа, отбираемого нз агрегата. . При использовании в качестве восстановителя твердого топлива процесс корректируется следующим образом. Твердое топливо включают непосредственно в поток горячих окатышей. Глухая воронка 5 при этом становится ненужной. Топливо подают со средней крупностью 2,0 мм в количестве 20 кг на каждую топку материала, т.е. в нашем случае 2000 кг/ч. Это топливо захватывается потоком охлаждающего агента,фильтруемого через слой материала сверху вниз, и способствует развитию эндотермических реакций восстановления окислов железа и процесса охлаждения окатышей. Далее весь процесс осуществляют аналогично описанному. . Крупность твердого топлива устанавливают при его измельчении и контролируют рассевками на стандартных ситах. Количество твердого топлива регулируют изменением режима работы топливоподающего устройства и контролируют стационарными весоизмерителями. Применение изобретения обеспечивает получение частично восстановленных окатышей со степенью восстановления 25-40% на серийном обжиговом оборудовании при незначительной его реконструкции. Кроме того, физическое тепло горячих окатышей, ранее значительная часть которого безвозвратно терялась в процессе охлаждения, используется на развитие эндотермических реакций процесса восстановления. В результате коэффициент использования тепла в агрегате существенно возрастает. Использование частично восстановленных окатышей в доменном переделе обеспечивает повышение производительности доменных печей на 14-17% и снижение расхода доменного кокса на 15-18%. При таком улучшении показателей процесса экономический эффект составит 240 тыс. руб. на 1 млн. т выплавляемого чугуна. Формула изобретения 1.Способ рхлаждения железорудных кусковых материалов в кольцевом охладителе, включающий двухступенчатое охлаждение материала, прямоточное движение охлаждающего агента и материала на первой ступени и перекрестный просос охлаждающего агента через опускающийся слой матери а. а на втоЕЮй ступени охлазкдения, о т л и ч ающи и ся .тем, что, с целью частичного восстановления материала в процессе его охлаждения и улучшения качества готовой продукции, в верхнюю часть агрегата одновременно с материсшом подают топливо в количестве 18-25 кг/т и просасывают его совместно с потоком охлаждающего агента сверху вниз; при этом, восстанавливая материал в верхней части агрегата до 25-40% при коэффициенте расхода воздуха 0,4-0,9, одновременно охлаждают его на 400-700°С за счет эндотермических реакций процесса. 2. Спосйб ПОП.1, отличаю щ и и с я тем, что, с целью повышения степени восстановления материала при использовании гаэообразного топлива, его подают только через глухую воронку в количестве 0,040,12 . 3. Способ по П.1, отличающийся тем, что, с целью использования в процессе недефицитных видов твердого топлива, его предварительно измельчают до крупности 1,0-3,0 мм. Источники информации, принятые во внимание при экспертизе 1.Бабушкин Н.М. и др. Охлаждение агломерата и . И., Металлургия, 1975. 2.Лвторское свидетельство СССР 483437, кл. С 21 В 1/08, 1-974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый охладитель кусковых материалов | 1980 |

|

SU954761A1 |

| Способ охлаждения восстановленных кусковых материалов | 1989 |

|

SU1696531A1 |

| Способ термообработки кусковых материалов с получением горючего газа | 1982 |

|

SU1041592A1 |

| Способ охлаждения кусковых материалов в винтовом охладителе | 1975 |

|

SU517636A1 |

| Чашевый охладитель кусковых материалов | 1990 |

|

SU1749274A1 |

| Способ охлаждения кусковых материалов в жалюзийном кольцевом охладителе | 1974 |

|

SU483437A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Способ охлаждения серусодержащих железорудных кусковых материалов | 1979 |

|

SU863644A1 |

| Кольцевой чашевый охладитель кусковых материалов | 1974 |

|

SU478864A1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

Г.ч

«г

Авторы

Даты

1983-02-23—Публикация

1980-10-08—Подача