Предлагаемый способ получения портланд-цемента имеет в виду использование горючих сланцев в качестве сырьевого материала в их природном состоянии.

Производство портланд-цемента из сланцев может быть осуществлено, в заводском масштабе мокрым способом из сланцев любых рудников (вейнмарские, гдовские, средне-волжские и др-).

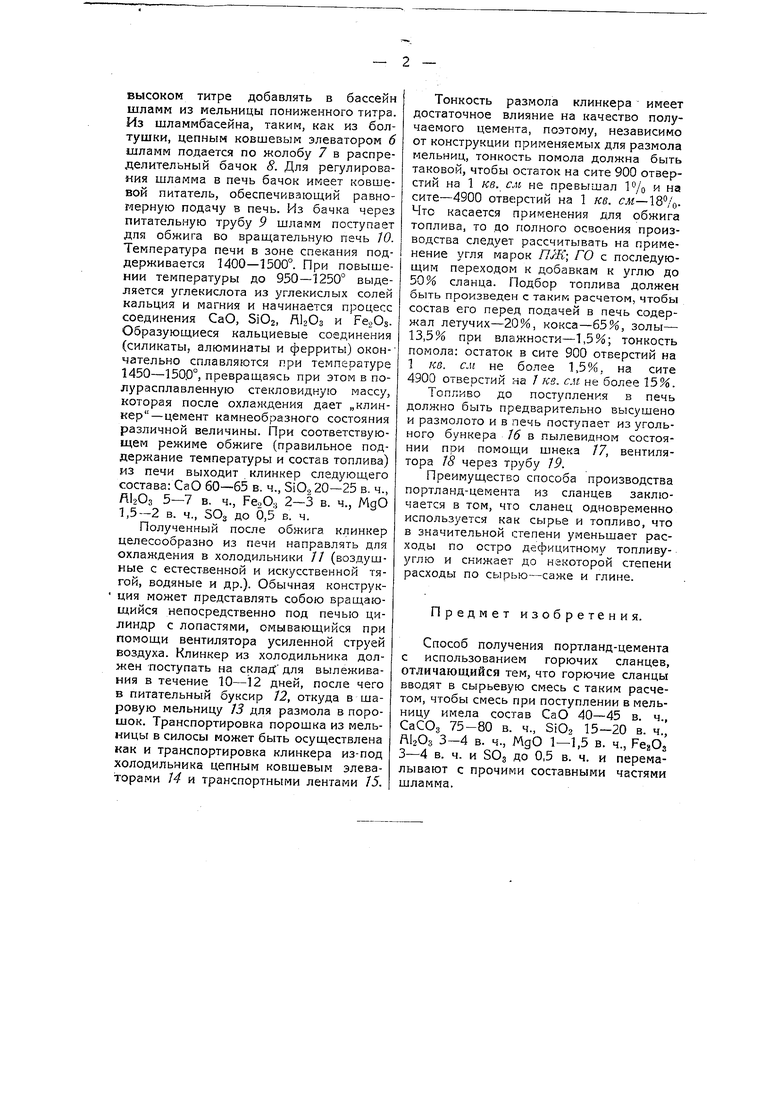

Способ поясняется изображенной на чертеже схемой производства по мокрому методу.

Непосредственно из карьера измельченный до кусков диаметром в 5 мм сланец поступает в дозировочные бункеры /, куда из болтушек 2 поступает после отмучиваиия известковая земля (гажа), глина и вода. Из дозировочного бункера в определенной пропорции сланец, известковая земля, глина и вода поступают в мельницу 3 для мокрого размола. Пропорция как сланца, так и добавок устанавливается в каждом отдельном случае химическим анализом как смеси, так и сланца, глины и известковой земли в отдельности. Дозировка должна производиться с таким расчетом, чтобы смесь при поступлении в мельницу имела следующий химический состав: СаО 40-45 в. ч., СаСОз 75-80 в. ч., ЗЮг 15-20 в. ч., ДЬОз 3-4 в., ч., МдО 1-1,5 в. ч., Ре2Оз 3-4 в. ч. и SOg-до 0,5 в. ч.

Мельницы для сырого размола следует предпочитать щаровые с футеровкой и наполнением из „силикщтейна, а еще лучще стальные плиты и шарь5 с соответствующими решетками, обеспечивающие достаточно тонкий помол. Тонкость помола шламма играет роль при обжиге и в значительной степени влияет на качество получаемой продукции. Прибавляемая вода должна рассматриваться как фактор, уменьшающий пылеобразование, ускоряющий время помола и повышающий тонкость такового. Однако, чрезмерное количество воды вызывает удлинение процесса обжига и увеличение расхода топлива. Поэтому достаточным следует считать такое количество воды, которое обеспечивает удобоподвижность шламма по жолобам самотеком. Во всяком случае содержание воды в шламме должно превышать 35-37Vo летом и 40-42 зимой. Размол в шаровой мельнице следует производить до максимально возможной тонины, но во всяком случае не должно быть остатков на сите больше, чем 10% на сите 900 отверстий на 1 см и 75/о на сите 4900 отверстий на 1 см.

Из шаровой мельницы шламм самотеком поступает по жолобу 4 в шламмбассейны 5 для перемешивйния и окончательной корректуры титра. Таким образом представляется возможным при

высоком титре добавлять в бассейн шламм из мельницы пониженного титра. Из шламмбасейна, таким, как из болтушки, цепным ковшевым элеватором б шламм подается по жолобу 7 в распределительный бачок 8. Для регулирования шламма в печь бачок имеет ковшевой питатель, обеспечивающий равномерную подачу в печь. Из бачка через питательную трубу 9 шламм поступает для обжига во вращательную печь 10. Температура печи в зоне спекания поддерживается 1400-1500°. При повышении температуры до 950-1250° выделяется углекислота из углекислых солей кальция и магния и начинается процесс соединения СаО, SiO2, Л12Оз и FeoOs. Образующиеся кальциевые соединения (силикаты, алюминаты и ферриты) окончательно сплавляются при температуре 1450-150.0°, превращаясь при этом в полурасплавленную стекловидную массу, которая после охлаждения дает „клинкер -цемент камнеобразного состояния различной величины. При соответствующем режиме обжиге (правильное поддержание температуры и состав топлива) из печи выходит клинкер следующего состава: СаО 60-65 в. ч., SiO, 20-25 в. ч., Я12Оз 5-7 в. ч., FegOa 2-3 в. ч., МдО 1,5-2 в. ч., SOg до 0,5 в. ч.

Полученный после обжига клинкер целесообразно из печи направлять для охлаяадения в холодильники // (воздушные с естественной и искусственной тягой, водяные и др.). Обычная конструкция может представлять собою вращающийся непосредственно под печью цилиндр с лопастями, омывающийся при помощи вентилятора усиленной струей воздуха. Клинкер из холодильника должен поступать на для вылеживания в течение 10-12 дней, после чего в питательный буксир 12, откуда в шаровую мельницу 13 для размола в порошок. Транспортировка порошка из мельницы в силосы может быть осуществлена как и транспортировка клинкера из-под холодильника цепным ковшевым элеваторами 14 и транспортными лентами 15.

Тонкость размола клинкера имеет достаточное влияние на качество получаемого цемента, поэтому, независимо от конструкции применяемых для размола мельниц, тонкость помола должна быть таковой, чтобы остаток на сите 900 отверстий на 1 кв. см не превышал Р/о и на сите-4900 отверстий на 1 кв. с.и-18%. Что касается применения для обжига топлива, то до полного освоения производства следует рассчитывать на применение угля марок /7Ж; ГО с последующим переходом к добавкам к углю до 50% сланца. Подбор топлива должен быть произведен с таким расчетом, чтобы состав его перед подачей в печь содержал летучих-20%, кокса-65%, золы- 13,5% при влажности-1,5%; тонкость помола: остаток в сите 900 отверстий на 1 кв. см не более 1,5%. на сите 4900 отверстий на / ке. см не более 15%.

Топливо до поступления в печь должно быть предварительно высушено и размолото и в печь поступает из угольного бункера 16 в пылевидном состоянии при помощи шнека 17, вентилятора 18 через трубу 19.

Преимущество способа производства портланд-цемента из сланцев заключается в том, что сланец одновременно используется как сырье и топливо, что в значительной степени уменьшает расходы по остро дефицитному топливууглю и снижает до некоторой степени расходы по сырью-саже и глине.

Предмет изобретения.

Способ получения портланд-цемента с использованием горючих сланцев, отличающийся тем, что горючие сланцы вводят в сырьевую смесь с таким расчетом, чтобы смесь при поступлении в мельницу имела состав СаО 40-45 в. ч., СаСОз 75-80 в. ч., SiO2 15-20 в. ч., аЬОз 3-4 в. ч., МдО 1-1,5 в. ч., 3-4 в. ч. и SOg до 0,5 в. ч. и перемалывают с прочими составными частями шламма.

авторскому свидетельству М. И. Еирнарского

№ 45200

/4

Авторы

Даты

1935-11-30—Публикация

1935-01-03—Подача