При перегонке сланцев в качестве побочного продукта-отброса получается 60-80% полукокса с содержанием 8-13% углерода в нем. До сих пор эффективных методов использования полукокса, как за границей, так и у нас в Союзе, не имеется. Между тем, полукокс является довольно ценным материалом и может быть использован для производства высокосортного строительного материала - портланд-цемента.

Если взять золу сланцев Гдовских и Веймарнских месторождений, то путем прибавления соответствующего количества СаО может быть без труда получен весьма удовлетворительный состав портланд-цемента. Содержащийся же в полукоксе углерод послужит топливом для обжига цемента.

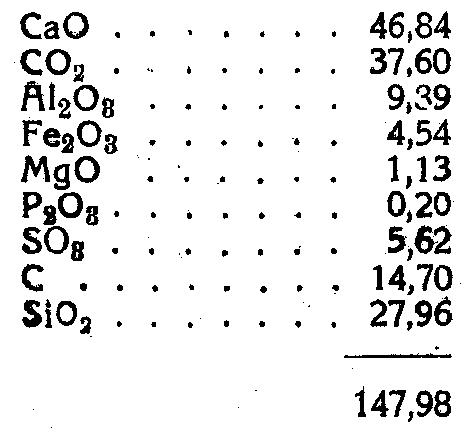

В качестве примера возьмем состав полукокса сланцев первого пласта Гдовского рудника:

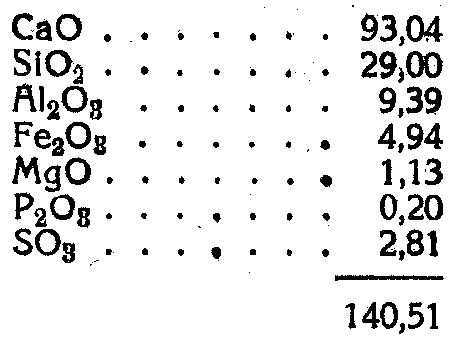

Добавляя к этому количеству 83 кг известняка и считая что 50% SO3 уйдет при обжиге с отходящими газами, получим состав цемента:

Гидравлический модуль такого цемента равен 2,2; коэфициент насыщения равен 0,95.

Таким образом, цемент этот должен отличаться высоким качеством.

Количество углерода на 1 кг клинкера составляет 0,1 кг, что соответствует 10% от веса клинкера. Исходя из практической работы автоматических шахтных печей цементной промышленности расход теплоты на 1 кг клинкера выражается в 1200 калорий. Углерод же полукокса, введенный с сырьем, даст 814 калорий, следовательно нам необходимо дополнительно ввести в печь 1200-814=386 калорий. Означенное количество вводим в виде антрацитовой мелочи, теплотворную способность которой принимаем в 6500 калорий. Таким образом нам необходимо на 1 кг клинкера ввести в печь 386:6500=0,06 кг антрацита, Схема производства. Полукокс, известняк и антрацит в вышеуказанном соотношении поступают в мельницу и размалываются до необходимой степени помола. Из мельницы смесь-пыль поступает в силос, из силоса, через смесительное корыто, в прессы для прессования в брикеты. При прессовании добавляется влага в количестве 10-12%. Из пресса брикеты ленточным транспартером подаются на загрузку в автоматическую шахтную печь, размером в 10 м полезной высоты, диаметром в 2,7 м с автоматической выгрузкой продукта. Воздух подается воздуходувкой с давлением в 1000 мм водяного столба. Максимальная температура в печи, благодаря высокому давлению дутья, будет в пределах 1500-1600°. Производительность печи указанного размера будет в пределах 60-70  цемента в сутки. Полученный клинкер, после соответствующего вылеживания, идет на помол цемента.

цемента в сутки. Полученный клинкер, после соответствующего вылеживания, идет на помол цемента.

Расход тепла на 1 кг цемента в среднем составляет 2300 калорий; в то время, как по указанному выше способу, на получение 1 кг цемента равного качества, мы затратим всего лишь около 400 калорий. Помимо экономии тепловой энергии значительно уменьшатся затраты на добычу сырья. Поскольку получающийся из туннельных печей полукокс не содержит влаги, отпадает необходимость в предварительной подсушке смеси.

Данный способ использования полу-кокса позволяет организовать в широком размере производство цемента в Ленинградском крае, тем самым освобождая транспорт от перевозок цемента с юга на север.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения портландцемента | 1935 |

|

SU45200A1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Устройство для обжига цементной сырьевой смеси в распыленном состоянии | 1933 |

|

SU33849A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Обжигательная печь | 1952 |

|

SU96191A1 |

| СПОСОБ БЕЗОТХОДНОГО СЖИГАНИЯ УГЛЕРОДНОГО ТОПЛИВА | 2020 |

|

RU2740349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2009 |

|

RU2414439C2 |

| Сырьевая смесь для получения портланд-шлакопортландцемента | 1990 |

|

SU1782954A1 |

Способ приготовления портландцемента путем обжига в автоматических шахтных печах брикетов, в состав коих введено потребное для обжига количество измельченного топлива, отличающийся тем, что в качестве сырья и топлива при изготовлении брикетов употребляют полукокс, получаемый при перегонке битуминозных сланцев.

Авторы

Даты

1934-10-31—Публикация

1933-12-04—Подача