Изобретение относится к области строительных материалов, а именно - к способу изготовления клинкера и цементу, изготовленному на его основе.

Из уровня техники известен способ изготовления портландцементного клинкера, включающий подготовку цементной сырьевой смеси из карбонатного, алюмосиликатного и железистого ингредиентов, ее обжиг до спекания во вращающейся печи, охлаждение полученного клинкера и его совместный помол с гипсовым компонентом [1]. Указанный портландцементный клинкер включает следующие основные клинкерные минералы: трехкальциевый силикат (3CaO· SiO2), двухкальциевый силикат (2CaO· SiО2), трехкальциевый алюминат (3СаО· Аl2О3), алюмоферрит кальция [2СаО· (Аl2О3)х (Fе2O3)1-x], х от 1/3 до 2/3 (в производственных клинкерах эти минералы, содержащие примеси, по предложению В.Тернебома, 1897, называют также соответственно алит, белит, высокоосновный алюминат кальция и целит; здесь и ниже в описании изобретения использована сокращенная нотация, принятая в химии цемента: А2О3=А; СаО=С; Fе2О3=F; F- (фторид-ион)=f; Н2О=Н; К2О=К; MgO=M; Na2O=N; Р2O5=Р; сумма оксидов щелочных металлов в пересчете на оксид натрия Na2O+0,658K2O=R2O=R; SiO2=S; SO3= ; коэффициент при оксиде становится подстрочным индексом.

; коэффициент при оксиде становится подстрочным индексом.

Так, Са3SiO5=3CaO· SiO2=С3S и т.д.; кроме того, потери при прокаливании сокращенно обозначают п.п.п., а нерастворимый остаток - н.о., при следующем соотношении указанных минералов (мас.%): алит 60-65, белит 15-20, трехкальциевый алюминат 3-12, алюмоферрит кальция 8-15. Такой портландцементный клинкер, включающий более 60 мас.% алита, принято называть алитовым [2], соответствующим по составу значению коэффициента насыщения клинкера известью (КН) 0,88-0,95. Отметим, что величина КН определяется, согласно В.А.Кинду [3], формулой: КН=[С-(1,65А+0,35F)]/2,8S; силикатный n и глиноземный p модули рассчитывают по формулам соответственно: n=S/(A+F), p=A/F.

Для этого общеизвестного технического решения, определяющего традиционный уровень техники, характерны: 1) невысокая производительность печей; 2) повышенные затраты топлива на обжиг указанного портландцементного клинкера; 3) высокое пылеобразование при обжиге цементной сырьевой смеси в связи с повышенным содержанием в ней (72-78% массы) карбонатного ингредиента (СаСО3), частицы которого в процессе удаления из них СO2 нередко взрываются и образуют пыль (фракцию частиц размером менее 0,1 мм) в количестве примерно одной пятой части массы карбонатного ингредиента, а также: 4) низкая размалываемость указанного клинкера, определяющая пониженную производительность цементных мельниц, и 5) невысокая гидравлическая активность указанного клинкера, проявляющаяся также в замедленном твердении изготовленного из него портландцемента в начальные сроки твердения, а именно в течение 1-3 суток. Эти явления обусловлены высоким уровнем рассчитанной по уравнению С. Аррениуса энергии активации (более 1880 кДж/моль) и длительным индукционным периодом реакций образования наиболее важного клинкерного минерала - трехкальциевого силиката (алита) - в обжигаемом материале в зоне спекания клинкерообжигательных печей, причем чем длиннее этот период, тем ниже скорость гидратации этого минерала и ниже прочность цементного камня после помола указанного клинкера и затворения полученного из него цемента водой.

Самым простым техническим решением для улучшения ситуации является способ изготовления портландцементного клинкера, при котором в последнем оставляют свободный оксид кальция, то есть недожигают клинкер, чтобы снизить расход топлива [4]. Аналогичный подход был использован также О.П.Мчедловым-Петросяном и Н.П.Коганом [5]. Однако в недожженном клинкере, наряду с упомянутыми основными клинкерными минералами, сохраняются примеси, такие как майенит (С12А7), двухкальциевый феррит (C2F), монокальциевый феррит (CF), снижающие прочностные показатели цемента и долговечность бетона [6]. В последней из работ в этой области [7] указанные примеси названы маргинальными фазами, поскольку они не несут полезных функций, а лишь напрасно расходуют оксиды алюминия и железа, а также тепловую энергию.

Известен способ изготовления белитового портландцементного клинкера, включающий подготовку цементной сырьевой смеси из карбонатного, алюмосиликатного и железистого ингредиентов, ее обжиг до спекания во вращающейся печи и охлаждение полученного белитового клинкера, характеризующийся тем, что обжиг указанной сырьевой смеси ведут с существенной экономией технологического топлива [8]. Эффект экономии топлива согласно приведенным ссылкам обусловлен снижением доли карбонатного ингредиента в сырьевой смеси для обжига белитовых клинкеров по сравнению с алитовыми и, следовательно, снижением энергозатрат на декарбонатизацию сырья в тепловом балансе печи. Однако классические расчетные схемы такого баланса, на которые опирались указанные работы, в настоящее время устарели, поскольку в них не учитывается ставший очевидным (в результате работ Б.Энтина и др. [6, 7], а также В.И.Шеина, Т.Ю.Щеткиной и их сотрудников - см., например, работу одного из их учеников [9]) циклический характер ряда реакций минералообразования. Без учета этих высокотемпературных циклических реакций, а именно - по теплоте растворения соответствующих клинкеров в смесях азотной и плавиковой кислот, установлено, что химическая энергия, “запасенная” в клинкерных минералах белитового клинкера, составляет 1580-1690 кДж/кг против 1900-1910 кДж/кг - в минералах алитового клинкера, или на 13-17% ниже. Но ее, как было установлено, не следует отождествлять с энергозатратами на обжиг белитового и алитового портландцементных клинкеров, равными, как показали опыты их спекания в калориметрической бомбе, соответственно 720 и 726 кДж/кг, то есть практически одинаковыми [10]. Выполнившей последнюю работу группе исследователей из РХТУ им. Д.И.Менделеева во главе с А.П.Осокиным этот результат показался неожиданным, ибо во многих отечественных и зарубежных работах проводилась уже упомянутая точка зрения о возможности экономии топлива на обжиг путем снижения значения КН портландцементного клинкера или обжига белитовых клинкеров (см., например, последний обзор в этой области, принадлежащий Альбацу и сотр. [11]). Однако в зарубежной литературе по данному вопросу в действительности преобладает противоположная точка зрения, поддержанная результатами упомянутых калориметрических исследований Осокина и сотрудников. Она впервые была высказана отечественными исследователями Д.А.Чернобаевым и Г.А.Вологдиным в 1912 г. в работе, опубликованной по представлению акад. А.Ле-Шателье в Докладах Французской Академии наук, где они сообщили, что при обжиге белитовых клинкеров в калориметрической бомбе энергозатраты не снижаются по сравнению с алитовыми клинкерами [12]. Подробнее результаты соответствующих исследований Чернобаев опубликовал в монографии, изданной в России [13]. Отметим, что на его работы до настоящего описания не было ни одной ссылки в отечественной патентной и научно-технической литературе. Зато на результаты Чернобаева сослался Р.Богг (США) в 1955 г. в своей классической монографии по химии портландцемента [14], ставшей, по мнению ряда исследователей, “главной книгой XX века в данной области” (X.Кальеха, Ч.Джилиоли, X.Учикава). Богг объяснил данные Чернобаева и, следовательно, Осокина и др. тем, что при обжиге белитовых клинкеров возрастает толщина белитовых оболочек на реагирующих между собой в клинкерном расплаве частицах обжигаемого материала. Этим вызывается рост энергии активации реакций минералообразования в связи с увеличением высоты диффузионных барьеров, приводящий к повышению требуемых энергозатрат, что компенсирует упомянутую разность энергозатрат на декарбонатизацию в тепловом балансе. Богг указывает, что именно по этой причине в формулах для расчета производительности вращающихся печей нет факторов, связанных с химическим составом сырьевой смеси. Последнее положение, верное в 1955 г., сохраняет свою справедливость и сегодня: до сих пор не существует расчетных формул, связывающих производительность клинкерообжигательных печей любых типов со значениями КН обжигаемых в них портландцементных клинкеров. Более того, в одной из исследовательских работ наблюдался прирост удельного расхода топлива при обжиге белитовых клинкеров. Таковы данные М.Т.Власовой, В.Н.Кальяновой и одного из авторов данного изобретения: при проведении длительных, продолжавшихся более восьми месяцев опытов по непрерывному обжигу во вращающихся печах мокрого способа белитовых клинкеров (КН 0,76-0,8), включающих не более 1% по массе свободного оксида кальция (СаОсвоб), с жесткой отбраковкой продукции, не удовлетворявшей последнему показателю (НИИЦемент, научно-технический отчет, М.: 1960). В этих опытах было установлено не только отсутствие экономии технологического топлива, но и его перерасход по сравнению с алитовыми клинкерами, обусловленный тем, что слой белитового клинкера во вращающейся печи является более пористым по сравнению с алитовым, хуже прогревается факелом горения топлива, и случайное отклонение режима работы печи, сопровождающееся появлением в указанном клинкере СаОсвоб в сверхнормативном количестве, приводит к длительному выпуску некондиционной продукции, причем попытки устранить это явление традиционным длительным увеличением расхода топлива (в течение 24-48 часов) в печи не дают положительного результата, и в таком случае было легче прекратить обжиг, выгрузить из печи весь недожженный материал и начать обжиг заново. Все это и привело к перерасходу технологического топлива (по сравнению с обжигом алитового клинкера) при многомесячном обжиге белитового портландцементного клинкера в условиях жесткого контроля качества последнего. По длительности ни один из экспериментов, упомянутых в последнем обзоре [11], не приближался к опытам Власовой и сотр. и - самое главное - ни один из них не сопровождался столь жестким контролем качества белитового клинкера.

Известен также способ изготовления белитового портландцементного клинкера, включающий подготовку цементной сырьевой смеси из карбонатного, алюмосиликатного и железистого ингредиентов, ее обжиг до спекания во вращающейся печи и охлаждение полученного белитового клинкера, характеризующийся тем, что охлаждение указанного клинкера ведут с максимально достижимой скоростью (более 100 градусов Цельсия в минуту) для получения предельно удаленного от равновесия состава фаз указанного клинкера [15]. Этот способ действительно повышает качество белитового клинкера, но он с трудом поддается реализации в промышленных условиях, поскольку ему свойственны описанные выше трудности с соблюдением нормативного уровня СаОсвоб в белитовом клинкере.

Наиболее близким к настоящему изобретению является способ изготовления белитового портландцементного клинкера, включающий подготовку цементной сырьевой смеси из карбонатного, алюмосиликатного и железистого ингредиентов, ее обжиг до спекания во вращающейся печи с факельным сжиганием технологического топлива, пылеподавлением и охлаждением полученного белитового клинкера, характеризующийся тем, что обжиг указанной цементной сырьевой смеси ведут в окислительной атмосфере до формирования первого клинкерного расплава при (1250-1280)°С в обжигаемом материале и кристаллизации из него клинкерных минералов при следующем соотношении фаз в готовом белитовом клинкере, мас.%:

Свободный оксид кальция (СаОсвоб) 0,5-3

Белит (β -C2S) 40-48

Алит (СзS) 15-35

Трехкальциевый алюминат (С3А) 0,01-7

Алюмоферритная фаза (C4AF) 8-18

причем в состав указанной сырьевой смеси вводят гипс в качестве стабилизатора для белита в количестве 1-5 мас.%, а выделение пыли из печи составляет 10-15% массы клинкера [16]. Пылеподавление в данном случае обусловлено тем, что цементная сырьевая смесь для указанного белитового клинкера содержит больше глины, чем для алитового. Это уменьшает вынос пыли из тех зон вращающейся печи, в которых свойства глины скреплять частицы обжигаемого материала преобладают над истиранием при движении указанного материала вдоль печи. Кроме того, снижение содержания карбонатного компонента, уменьшая содержание СО3 в отходящих газах и общий объем последних, снижает скорость течения газов в печи, что, как известно [2], пропорционально уменьшает пылевыделение. Минимум пылевыделения - 10% в техническом решении по ближайшему аналогу соответствует именно белитовому клинкеру [16, s. 362].

Задачей изобретения в части способа изготовления белитового портландцементного клинкера с пылеподавлением при его обжиге является полная ликвидация пылеобразования в печи при обжиге белитового портландцементного клинкера, при существенном снижении энергозатрат на обжиг и снижении сопротивляемости указанного клинкера измельчению.

Указанная задача решается тем, что в способе изготовления белитового портландцементного клинкера с пылеподавлением при его обжиге, включающем подготовку цементной сырьевой смеси, содержащей карбонатный, алюмосиликатный и железистый ингредиенты, ее обжиг до спекания во вращающейся печи с факельным сжиганием технологического топлива и охлаждение полученного белитового портландцементного клинкера, содержащего свободный оксид кальция (СаОсвоб), белит (β -C2S), алит (С3S), трехкальциевый алюминат (С3А) и алюмоферритную фазу (C4AF), обжиг указанной цементной сырьевой смеси ведут в нейтральной атмосфере при содержании кислорода в отходящих газах вращающейся печи в пределах 0,2-0,7 мас.% до формирования первого клинкерного расплава при 1050-1170°С на основе смеси CaO - С, CaO· 2Fe2O3 - СF2, R2O· Fe2O3 - RF, R2O· Al2O3 - RA в обжигаемом материале с частичной грануляцией последнего и кристаллизацией из указанного расплава СаОсвоб дендритной и точечной микроструктуры и последующего образования из указанного расплава второго клинкерного расплава эвтектического состава при 1230-1270°С с грануляцией полученного из него клинкера при следующих соотношениях основных фаз в последнем, мас.%:

Указанный СаОсвоб 5-25

β -C2S 40-60

С3S 1-10

С3А 0,01-10

C4AF 8-20

В варианте изобретения карбонатный и алюмосиликатный ингредиенты указанной сырьевой смеси и тонкость их помола выбирают по критерию, по крайней мере, частичного перекрытия при обжиге температурных интервалов декарбонатизации карбонатного и дегидроксилирования алюмосиликатного ингредиентов указанной сырьевой смеси при массовом соотношении этих компонентов, соответствующем коэффициенту насыщения известью указанной сырьевой смеси в пределах 0,5-0,6, а обжиг до спекания ведут до достижения пористости указанного белитового клинкера 35-47 об.%.

В другом варианте изобретения берут указанную сырьевую смесь, характеризующуюся глиноземным модулем в пределах 0,05-0,8.

В следующем варианте изобретения факел горения технологического топлива во вращающейся печи при обжиге указанного белитового клинкера приближают к сегменту обжигаемого материала, доводя центральный угол указанного сегмента до 115-125°, а подачу топлива регулируют вплоть до достижения полной прозрачности печной атмосферы.

Сущность изобретения в части способа изготовления белитового портландцементного клинкера заключается в сверхраннем образовании первого клинкерного расплава, а именно около 1050°С, проявляющего скрепляющие свойства при предплавлении по правилу Таммана, то есть при температуре, в среднем на 15% ниже точки плавления, а именно при 895°С, тем самым почти полностью перекрывая температурный диапазон декарбонатизации карбонатного ингредиента цементной сырьевой смеси, составляющий (870-930)°С - по данным дифференциального термического анализа (ДТА), или примерно (920-1010)°С - в производственной вращающейся печи - с эндотермическим эффектом плавления по сравнению с контрольной смесью при обжиге обычного алитового клинкера по графику кривой температуры корпуса печи с поправкой на теплопоглощение огнеупорной футеровкой. Декарбонатизация “всухую”, то есть в отсутствие клинкерного расплава в печи, происходящая нередко со взрывным разрушением частиц карбонатного компонента цементной сырьевой смеси, известная из уровня техники, - основная причина пылеобразования в клинкерообжигательных печах и соответственно - дымного шлейфа из труб цементных заводов. Связующие свойства указанного первого клинкерного расплава позволяют подавить пылеобразование в печи при изготовлении белитового портландцементного клинкера согласно изобретению вплоть до пылеуноса в размерах 2-3% массы клинкера против пылеуноса на уровне 10-15% массы выходящего из печи клинкера, известного из уровня техники.

Основной фактор, определяющий появление и указанное проявление полезных свойств низкотемпературного общеклинкерного расплава - это в данном случае свободный оксид кальция (СаОсвоб), оставляемый в белитовом клинкере согласно изобретению, соединение которого с двухкальцевым ферритом кальция (СF2), ферритами щелочных металлов, преимущественно натрия (RF), алюминатами щелочных металлов, преимущественно калия (RA), переходящее в конце стадии в твердый раствор оксида кальция (СаО) с двухкальциевым ферритом (С2F) конечного состава 18,5 СаО· Fе2О3 с вытеснением остальных оксидов, является основой первого клинкерного расплава. Этот расплав отличается от известных первичных расплавов, образующихся в присутствии минерализаторов, тем, что последние представляют собой поверхностно-активные пленки, окружающие частицы обжигаемого материала и разделяющие их между собой, обладая минимальными связующими свойствами [17], тогда как первый расплав в указанном обжигаемом материале на основе цементной сырьевой смеси согласно изобретению представляет собой объемную жидкую фазу, пропитывающую зерна материала и скрепляющую их в первичные (“белые”) гранулы, соответствующие нижнему температурному интервалу образования расплава, переходящие затем без разрушения в нормальные клинкерные гранулы, формирующиеся на основе первичных гранул после образования и пропитки их вторым клинкерным расплавом эвтектического состава. Белые гранулы можно увидеть, если временно погасить факел горения топлива и дать этим первичным гранулам появиться на выходе из печи. Роль нейтральной атмосферы, соответствующей содержанию кислорода в отходящих газах (0,2-0,7) мас.% и минимальному коэффициенту избытка воздуха а (в пределах 1,01-1,03), при котором существующие нормы [18] не допускают обжига обычного портландцементного клинкера (требуется а в пределах 1,05-1,15 [1]), заключается в более высокой реакционной способности и меньших размерах иона Fe2+ по сравнению с ионом Fe3+. Это не только ускоряет образование указанного первого расплава, но и позволяет ионам железа (II) благодаря их меньшему диаметру быстрее занимать дефекты по Шоттки (вакансии) в кристаллической решетке СаОсвоб, формируя сначала СF2, а затем C18,5F, усиливая связующие свойства указанного клинкерного расплава и гранулообразование. Именно это в значительной степени подавляет пыление в печи, поскольку происходит в наиболее опасной по пылеобразованию зоне указанной печи - в зоне декарбонатизации.

Следует отметить, что нейтральный характер печной атмосферы в данном случае характеризуется содержанием кислорода в отходящих газах вращающихся печей, поскольку это наиболее просто определяемый на практике параметр. Указанное содержание согласно изобретению поддерживают в пределах (0,2-0,7) мас.% против (1,0-1,8) мас.% в нормальной окислительной атмосфере в зависимости от вида топлива (твердого, жидкого, газообразного [19]), причем с переходом от первого вида топлива к последнему нормативное содержание кислорода в отходящих газах печи в указанных пределах постепенно возрастает как при известном уровне техники (по [19]), так и в способе согласно изобретению.

Дендритная или точечная микроструктура свободного оксида кальция, генерируемого при кристаллизации жидкой фазы, обуславливает его высокую гидратационную активность, а примесь в нем железа определяет отсутствие свободных валентностей, которые имеются у свободной извести, входящей в качестве нежелательной примеси в состав обычного портландцементного клинкера, и вызывают раздражение слизистых оболочек у обслуживающего персонала, в частности слезоотделение. При обжиге белитового клинкера по способу согласно изобретению этого явления не наблюдается, и как его обжиг, так и помол осуществляются без каких-либо неудобств для производственного персонала.

В варианте изобретения учитывается дополнительный фактор, снижающий пылеобразование в печи до уровня менее 2% массы указанного клинкера, путем предотвращения взрывной декарбонатизации частиц указанной сырьевой смеси в связи с перекрытием или частичным совпадением температурных интервалов декарбонатизации известкового и дегидроксилизации алюмосиликатного ингредиентов указанной смеси, что определяется подбором состава сырьевых материалов. Согласно Хедваллу [20] совпадение температурных интервалов разложения ингредиентов при обжиге цементной сырьевой смеси ускоряет твердофазные реакции между ними (эффект Хедвалла), что в рассматриваемых условиях уменьшает пылеобразование благодаря формированию оболочек из продуктов реакции, скрепляющих взаимодействующие частицы карбонатного и алюмосиликатного ингредиентов. Так, мела обычно декарбонатизируются при (830-920)° С (по данным ДТА) или при (850-970)°С во вращающейся печи, а монтмориллонитовые глины дегидроксилируются при (770-840)°С (по данным ДТА) или при (820-900)°С во вращающейся печи. Подбирая сырьевые ингредиенты, включающие мела и аналогичные глины, можно дополнительно снизить пылевыделение при обжиге портландцементного клинкера согласно изобретению. Изменение тонкости помола указанных сырьевых ингредиентов смещает указанные температурные интервалы их разложения, причем рост дисперсности - в сторону понижения граничных значений указанных температур, а снижение - в сторону их повышения. Таким образом, интервал разложения более тонкого карбонатного ингредиента в большей степени перекрывает интервал разложения алюмосиликатного ингредиента, что способствует более заметному снижению пылеобразования в печи. Это снижение наиболее заметно в указанном интервале значений КН указанной сырьевой смеси в пределах 0,5-0,81, при общей пористости спекаемого белитового клинкера в пределах (35-47)%, что является весьма высоким уровнем по сравнению с известным из уровня техники - (18-24)% [21] и объясняется пониженной огневой усадкой обжигаемого материала при указанных выше значениях КН указанной сырьевой смеси по способу согласно изобретению.

В следующем варианте изобретения принимастся во внимание, что прирост относительного содержания железа в составе плавней в обжигаемой сырьевой смеси, определяемый диапазоном значений глиноземного модуля в ее составе 0,05-0,7, примерно на (15-40)° С снижает температуру появления первичного клинкерного расплава при обжиге указанного белитового клинкера, что, в свою очередь, способствует снижению пылеобразования в печи.

В варианте изобретения учитывается, что усиление лучистого теплообмена между факелом горения топлива во вращающейся печи, осуществляемое путем приближения факела горения топлива к сегменту обжигаемого материала, снижает расход топлива и, следовательно, количество и скорость движения отходящих газов в печи. Последнему способствует уменьшение содержания СO2 в печной атмосфере в связи с понижением доли карбоната кальция в цементной сырьевой смеси, рассчитанной на обжиг указанного белитового клинкера. Прирост содержания ионов Fe2+ благодаря попаданию части обжигаемого материала в периферию факела горения топлива и общей нейтральной печной атмосфере в данном случае позволяет, понижая расход топлива, ускорять процесс его горения ввиду увеличения доступности факела для вторичного воздуха, что, повышая температуру в зоне спекания печи, приводит к приближению зоны образования первого клинкерного расплава к головке печи и соответственно - к зоне образования второго клинкерного расплава. Это при наличии эффекта Хедвалла и при тонком помоле сырьевой смеси и выполнении других, упомянутых выше режимных параметров способа, согласно изобретению приводит к полной прозрачности печной атмосферы, определяемой тем, что при временном выключении факела горения топлива с головки печи отчетливо видны детали цепной завесы в печах мокрого способа производства, причем полностью отсутствует пылевой выброс из печи даже при полностью отключенных пылеосадительных устройствах на тракте отходящих газов. Это последнее наблюдается и при обжиге указанного клинкера в печах сухого способа производства.

К этому следует добавить, что когда упомянутые первичные “белые” гранулы попадают в зону формирования второго общеклинкерного расплава, их продвижение вдоль продольной оси печи замедляется. При этом образуется “холм” из обжигаемого материала во второй зоне спекания печи, близкой к головке печи. За упомянутым холмом, глядя со стороны факела горения топлива, в виде второй яркой зоны во вращающейся печи видна первичная зона спекания обжигаемого материала белитового состава, а позади нее - все продольное сечение печи, вплоть до цепных завес в начальной части вращающейся печи мокрого способа производства. Таким образом, частичное перекрытие двух ярких зон печи с помощью регулирования расхода технологического топлива после вхождения печи в рабочий режим согласно изобретению впервые становится возможным регулировать с помощью визуального контроля, без выключения факела горения топлива. При этом, как правило, первичные светло-серые (“белые”) гранулы обжигаемого материала пропитываются вторым, высокотемпературным расплавом без их разрушения. Пропитка начинается с их наружных зон и протекает весьма быстро, гораздо быстрее, чем при обжиге алитовых клинкеров, очевидно, в связи с повышенной пористостью белитового клинкера и большей подвижностью расплава по сравнению с наблюдаемыми при обжиге алитовых клинкеров. Это позволяет ускорить продвижение по печи обжигаемого материала, повысить производительность печи при одновременном полном исключении клинкерного пыления как во вращающейся печи, так и в клинкерном холодильнике. В результате достигается главный технический эффект изобретения, одновременно являющийся и главным элементом его неожиданности, - полное отсутствие пылеобразования при обжиге клинкера во вращающейся печи.

Сущность изобретения становится более ясной из примера его осуществления.

Пример 1.

Исходные сырьевые материалы:

- карбонатный ингредиент: мел состава (мас.%): п.п.п.42, 29; SiO2 1,61; Аl2О3 0,69; Fе2O3 0,33; СаО 54,10; MgO 0,38; SO3 0,25; сумма 99,65, примеси - остальное, интервал температур декарбонатизации в состоянии порошка с 10% остатка на сите №02: (855-920)°С;

- алюмосиликатный ингредиент: глина состава (мас.%): п.п.п.5,33; SiO2 67,07; Аl2О3 12,48; Fе2О3 5,08; СаО 2,82; MgO 2,25; SO3 1,96; R2О 2,65; сумма 99,64, примеси - остальное, интервал температур дегидроксилизации в состоянии порошка с 1% остатка на сите №02: (775-860)°С;

- железистый ингредиент: пиритные огарки состава (мас.%): п.п.п.0; SiO2 8,18; Аl2О3 2,02; Fе2O3 79,68; СаО 1,84; MgO 1,33; SO3 4,99; сумма 98,04, примеси - остальное.

Для получения клинкера и цемента согласно предлагаемому способу в качестве клинкерообжигательной печи используют вращающуюся печь диаметром 3,6 и длиной 70 м с факельным сжиганием природного газа с теплотой сгорания примерно 6700 ккал/кг, или примерно 28000 кДж/кг.

В первой серии опытов при обжиге контрольной сырьевой смеси с тонкостью помола по остатку на сите №02 2,8-3 мас.% средняя производительность печи по клинкеру в контрольном режиме согласно ближайшему аналогу составила 12 т/ч, а при обжиге сырьевой смеси с той же тонкостью помола для получения белитового портландцементного клинкера согласно изобретению - 13,6 т/ч (+13 мас.%), при следующих средних характеристиках контрольного портландцементного клинкера (КК-1) и указанного белитового клинкера согласно изобретению (БК-1):

КК-1: КН 0,91, n 1,93, p 1,03; минералогический состав (по В.А.Кинду, маc.%): С3S 58, C2S 16; С3А 5,5; C4AF 16; СаОсвоб 0,7, примеси - остальное;

БК-1: КН 0,53, n 2,14, p 0,72; минералогический состав (мас.%): С3S 10, C2S 52; С3А 1; C4AF 14; СаОсвоб 14,5, примеси - остальное.

При обжиге в условиях ДТА контрольной сырьевой смеси для получения контрольного клинкера появление общеклинкерного расплава с помощью характеристики электропроводности выше уровня 4· 10-8 Ом-1/см-1 зафиксировано при 1250°С. При обжиге в тех же условиях сырьевой смеси согласно изобретению указанный уровень электропроводности достигается дважды: в первый раз при 1070° С, затем, после временного снижения, во второй раз при 1245°С.

Режим обжига контрольного клинкера и указанного белитового клинкера в первой серии опытов характеризуется расположением горелки для сжигания газа в печи по ее центральной оси. Центральный угол сегмента обжигаемого материала при обжиге контрольного клинкера равен 90°, при обжиге указанного белитового клинкера 116°. Содержание кислорода в отходящих газах при обжиге контрольного клинкера соответствует норме: (1,3-1,5) мас.% [22]; при обжиге указанного белитового клинкера путем уменьшения разрежения содержание кислорода снижено до (0,2-0,5) мас.%. При сканировании температуры корпуса печи было установлено следующее:

- в режиме обжига контрольного клинкера: один минимум температуры корпуса со снижением на 30°С по сравнению с соседними участками - на расстоянии 10-11 м от головки печи, где фиксируется начало зоны спекания с соответствующим “холмом” обжигаемого материала - благодаря эндотермическому эффекту плавления части обжигаемого материала и замедлению в этой зоне его движения вдоль оси указанной печи;

- в режиме обжига указанного белитового клинкера: два минимума температуры корпуса - со снижением на 18°С по сравнению с соседними участками - на расстоянии 18-19 м от головки печи, где отмечается окончание зоны декарбонатизации и первая (“белая”) грануляция обжигаемого материала, и со снижением на 23°С - на расстоянии 12-13 м от головки печи, где отмечается вторая (“нормальная”) грануляция обжигаемого материала с соответствующими “холмами” обжигаемого материала в связи с замедлением его продвижения вдоль печи.

При выпуске “белого” клинкера из печи через лючок, расположенный в конце зоны декарбонатизации, было зафиксировано в нем содержание свободного оксида кальция в пределах 22-26 мас.%; петрографический анализ гранул с их укреплением канифольной пропиткой позволил обнаружить характерные активные, преимущественно дендритные формы кристаллизации свободного оксида кальция. Рентгенофазовый анализ этих гранул после растирания до порошка показал присутствие белита, в основном в β -модификации, практическое отсутствие С3А, наличие ферритов Са и щелочных металлов; присутствия RA не было установлено. После 20-минутного отключения факела горения топлива “белый” клинкер был выпущен через обрез печи в холодильник; в пробе, отобранной с обреза печи, содержание свободного оксида кальция снизилось до 18-20 мас.%, а у свободного оксида кальция, кроме дендритных, обнаруживаются точечные формы, явно представляющие собой продукт частичного плавления дендритов в клинкерном расплаве. В результате исследования готового белитового клинкера согласно изобретению при помощи петрографического анализа было установлено присутствие алита и белита в количествах, примерно соответствующих приведенным выше расчетным данным; наличие С3А и щелочных алюминатов и ферритов фиксировалось в виде следов. В нормально обожженном указанном белитовом клинкере содержание свободного оксида кальция в среднем составило, как уже упоминалось, 14 мас.%.

Определение безвозвратного пылеуноса в пробах отходящих газов печи (без использования осадительных устройств) позволило зафиксировать наличие пыли в отходящих газах в следующих количествах (г/м3): при обжиге контрольного клинкера 22,4 и указанного белитового клинкера 1,8, что на порядок ниже.

Во второй серии опытов при обжиге сырьевой смеси тонкостью помола по остатку на сите №02 1,8-2 мас.% средняя производительность печи по клинкеру в контрольном режиме согласно ближайшему аналогу составила 12,5 т/ч, а по белитовому портландцементному клинкеру согласно изобретению - 15,2 т/ч (+22 мас.%), при следующих средних характеристиках контрольного портландцементного клинкера (КК-2) и указанного белитового клинкера согласно изобретению (БК-2):

КК-2: КН 0,92, n 1,98, p 1,00; минералогический состав (по В.А.Кинду, мас.%): С3S 60, C2S 15; С3А 5,5; C4AF 15; СаОсвоб 0,5, примеси - остальное;

БК-2: КН 0,74, n 2,10, p 0,74; минералогический состав (мас.%): C3S 4, C2S 58; С3А 1; C4AF 14; СаОсвоб 12,5, примеси - остальное.

При обжиге в условиях ДТА контрольной сырьевой смеси для получения контрольного клинкера появление общеклинкерного расплава с помощью характеристики электропроводности выше уровня 4· 10-8 Ом-1/см-1 зафиксировано при 1245° С. При обжиге в тех же условиях сырьевой смеси согласно изобретению указанный уровень электропроводности достигается дважды: в первый раз при 1050°С, затем, после незначительного снижения, во второй раз при 1225°С, однако, при этом можно считать, что, начиная с 1050°С, в обжигаемой сырьевой смеси согласно изобретению непрерывно присутствует клинкерный расплав, поскольку имеется ионная составляющая проводимости.

Режим обжига указанного белитового клинкера во второй серии опытов характеризуется расположением горелки для сжигания газа в печи, приближенным к сегменту обжигаемого материала по нормали к его поверхности примерно на треть расстояния от центральной оси таким образом, чтобы при выбранном уровне производительности печи центральный угол сегмента обжигаемого материала составил 123°. Содержание кислорода в отходящих газах при обжиге данного клинкера соответствует величине: (0,3-0,7) мас.% при том же уровне разрежения, что и в первой серии опытов. Параметры обжига контрольного клинкера (КК-2) оставлены соответствующими первой серии опытов. При сканировании температуры корпуса печи были установлены:

- в режиме обжига контрольного клинкера: один минимум температуры корпуса со снижением на 20°С по сравнению с соседними участками - на расстоянии 11-12 м от головки печи, где фиксируется начало зоны спекания с соответствующим “холмом” обжигаемого материала - благодаря эндотермическому эффекту плавления части обжигаемого материала и замедлению в этой зоне его движения вдоль оси указанной печи;

- в режиме обжига указанного белитового клинкера: пологий минимум температуры корпуса - со снижением на 15°С по сравнению с соседними участками - на расстоянии 13-20 м от головки печи; это соответствует образованию непрерывной зоны спекания с постепенным переходом от окончания зоны декарбонатизации и первой (“белой”) грануляции обжигаемого материала ко второй (“нормальной”) грануляции обжигаемого материала при отсутствии “холмов” обжигаемого материала в связи с ускорением его продвижения вдоль печи, что положительно сказалось на повышении производительности последней. В нормально обожженном указанном белитовом клинкере содержание свободного оксида кальция в среднем составило, как уже упоминалось, 12,5 мас.%.

Определение безвозвратного пылеуноса в пробах отходящих газов печи (без использования осадительных устройств) позволило зафиксировать во второй серии опытов наличие пыли в отходящих газах в следующих количествах (г/м3): при обжиге контрольного клинкера 20,3 и указанного белитового клинкера 0,3, что соответствует отсутствию пылеобразования в печи, причем пылевой шлейф из печи, очень слабо выраженный в первой серии опытов при обжиге клинкера согласно изобретению, полностью исчез при обжиге указанного клинкера во второй серии опытов. При взгляде с головки печи, несмотря на горение топлива, при данном режиме обжига была отчетливо видна цепная завеса вблизи холодного конца печи, с колебаниями очертаний цепей, вызванными конвективными токами вполне прозрачной печной атмосферы.

Измерения общей пористости указанного клинкера, выходящего с обреза печи в первой и второй сериях опытов, являются наиболее удобным методом определения степени спекания белитового клинкера согласно изобретению и соответственно его готовности. Они осуществляются с использованием обычного метода взвешивания клинкерной гранулы (вес p1), ее парафинирования, повторного взвешивания (вес с парафином р2) и затем гидростатического взвешивания в воде (р3), позволяющего вычислить общую пористость гранулы клинкера по формуле:

где ε - пористость, %;

ρ пар - плотность парафина (в среднем 0,85 г/см3);

ρ клин - плотность указанного белитового клинкера, определяемая пикнометрическим методом, в частности, стандартным [23]. Согласно полученным данным, по контрасту с общей пористостью обычного алитового клинкера, равной (18-24)%, пористость указанного белитового клинкера с гидратационно активной свободной известью составляет в первой серии опытов (42-46)%, а во второй серии опытов (37-41)%. Это соответствует насыпной массе клинкера в емкости объемом 1 л примерно 1,15-1,2 кг против 1,45-1,5 кг у контрольного алитового клинкера.

При принятии удельного расхода топлива на обжиг контрольного клинкера КК-1 в первой серии опытов за 100%, расход топлива на обжиг второго контрольного клинкера КК-2 составляет 97%, а белитовых клинкеров, полученных по способу согласно изобретению в первой серии опытов (БК-1) в среднем 78%, а во второй серии опытов (БК-2) - в среднем 72%. Соответственно сопротивляемость измельчению этих клинкеров по времени достижения удельной поверхности 300±50 м2/кг в стандартизованной лабораторной мельнице МБЛ-1 [24] составляет: КК-1 58 мин, КК-2 53 мин, БК-1 24 мин, БК-2 22 мин, что соответствует более чем двукратному повышению размалываемости клинкеров согласно изобретению.

Отметим, что при работе указанной печи в других режимах, а именно при выходящем за указанные пределы {(0,2-0,7) мас.%} содержания кислорода в отходящих газах, слишком раннем образовании первого клинкерного расплава (при температуре ниже 1050° С), при меньшем или большем содержании свободной извести в указанном белитовом клинкере по сравнению с указанными пределами {(5-25) мас.%} и соответственно большем или меньшем содержании алита в последнем по сравнению с указанными пределами {(3-10) мас.%} указанные выше преимущества изобретения перед уровнем техники снижаются в связи с неблагоприятными изменениями микроструктуры СаОсвоб в указанном клинкере и его плотности, а также неблагоприятным влиянием других факторов. Так, при пористости указанного клинкера выше 47%, что характерно для восстановительного режима обжига клинкера (при содержании кислорода в отходящих газах указанной печи менее 0,2 мас.%), начинается клинкерное пыление в печи и теряется преимущество пылеподавления; при содержании кислорода в отходящих газах выше 0,7 мас.% и глиноземном модуле указанной сырьевой смеси выше 0,8 возникают кольца в печи, затрудняющие обжиг, снижающие производительность печи, растет плотность указанного белитового клинкера (пористость падает ниже 35 об.%) и снижается размалываемость клинкера. Кроме того, при росте содержания свободной извести сверх 25 мас.% часть С3А переходит в маргинальный С12А7, снижающий прочностные показатели цемента и долговечность бетона. Подобно этому, при КН ниже 0,5 снижается размалываемость указанного белитового клинкера и возрастает вероятность присутствия C12A7 взамен С3А в этом клинкере с указанными выше неблагоприятными последствиями. При КН выше 0,81 состав белитового клинкера приближается к обычному портландцементному клинкеру с соответствующими последствиями для технико-экономических эффектов изобретения. Наконец, без приближения факела горения топлива к обжигаемому материалу (при величине центрального угла сегмента последнего в указанной печи около максимума 110°, известного из уровня техники [25]), не достигается необходимого прироста производительности указанной печи по сравнению с уровнем техники.

Из приведенных данных следует, что впервые за 90-летнюю историю эксплуатации указанной печи наблюдалось полное отсутствие при обжиге клинкера пылевого шлейфа из 25-метровой трубы, что воспринималось внешними наблюдателями не иначе как результат аварийной остановки печи. Замеры показали достижение без фильтров концентрации пыли в выбросе, которая была в 3-5 раз ниже предельно допустимой концентрации ее в атмосфере после фильтров, что свидетельствует об отсутствии пылевыделения при обжиге и охлаждении указанного клинкера. Это сопровождается значительным приростом производительности печи по сравнению с обжигом алитового клинкера - в среднем на 25 мас.%, с максимумом до 28 мас.% - при среднем содержании свободного оксида кальция в продукте обжига (8-15) мас.% и выбросах за пределы указанного диапазона до содержания СаОсвоб не менее 5 и не более 25 мас.%.

Из полученных результатов следует, что при соотношении алитового и белитового компонентов в готовом цементе от 3:1 до 2:1 итоговый прирост усредненной производительности печи составляет от 8 до 15 мас.% при примерно 30-кратном и более снижении безвозвратного пылеуноса из печи.

Изложенное показывает, что по способу согласно изобретению получен белитовый портландцементный клинкер, технологический процесс производства которого характеризуется весьма существенным снижением как затрат топлива, так и пылеуноса из печей по сравнению с обжигом нормального алитового портландцементного клинкера. Это - главный элемент неожиданности и новизны настоящего изобретения в части способа изготовления белитового портландцементного клинкера с пылеподавлением при его обжиге по сравнению с уровнем техники. Указанный белитовый портландцементный клинкер, в противоположность белитовым клинкерам, известным из уровня техники, характеризуется также примерно двукратно повышенной размалываемостью по сравнению с обычным алитовым портландцементным клинкером. Это - второй элемент неожиданности и новизны изобретения в указанной его части.

Таким образом, указанный способ изготовления белитового портландцементного клинкера с пылеподавлением при его обжиге согласно изобретению обладает существенными преимуществами по сравнению с известными из уровня техники, характеризуясь элементами новизны и являясь более экономичным по расходу технологического топлива, имея экологические преимущества в связи со снижением загрязнений окружающей среды и будучи многовариантным, не требующим жесткой привязки к узкой сырьевой базе или конструкциям вращающихся печей, что существенно для снижения себестоимости продукции и конкурентоспособности в условиях рыночной экономики.

Обусловленные этим способом технологические преимущества связаны с указанными характеристиками получаемого белитового клинкера и его преимуществами, выявляемыми благодаря эффективному составу цемента на основе указанного клинкера.

Известен цемент, включающий, наряду с алитовым портландцементным клинкером, также белитовый портландцементный клинкер, называемый поликлинкерным цементом (термин “поликлинкерный” введен в [26]). Основная идея подобных цементов, как указано в последнем источнике, высказанная еще в 1940 г. С.Д.Четвериковым (Гипроцемент, Ленинград), заключается в том, что в поликлинкерном цементе уменьшаются недостатки клинкеров-компонентов и цементов на их основе: ускоряется твердение белитового компонента (С.Д.Окороковым доказано ускорение гидратации белита в присутствии алита [2]), а у алитового компонента снижается избыточное тепловыделение, способствующее самовысушиванию бетонов, особенно в условиях тепловлажностной обработки в не полностью насыщенной водяным паром атмосфере.

Аналогом настоящего изобретения является поликлинкерный цемент, предложенный И. В. Кравченко и др. [27], в котором указанные выше алитовый и белитовый компоненты размалывают раздельно, а затем перемешивают. Полученный таким образом поликлинкерный цемент по показателям скорости твердения (начальной прочности) и прочности в поздние сроки твердения (28 суток), определяемым в стандартных цементно-песчаных образцах согласно [28], превосходит как алитовый, так и белитовый компоненты, из которых он состоит, взятые в мас. соотношении 3:1. При этом гидравлическая активность (прочность стандартно изготовленных образцов из цементно-песчаного раствора состава цемент: песок 1:3 по массе в 28-суточном возрасте после нормального хранения в течение 1 суток - в воздушно-влажной среде и 27 суток - в воде при 20±3° С) поликлинкерного цемента превышает активность цемента на основе алитового клинкера примерно на 5 МПа, а активность цемента на основе белитового клинкера - на 12-15 МПа [29]. Экономии топлива на обжиг клинкера при этом практически не наблюдается, но гидравлическая активность поликлинкерного цемента на по крайней мере на одну ступень (марку, класс) превышает гидравлическую активность любого из компонентов. Такой поликлинкерный цемент в 1967-1972 гг. выпускался на цемзаводе “Большевик” Вольской группы в качестве высокопрочного портландцемента, имеющего по современной оценке прочностных показателей марку 600 [30] или класс 52,5 [31].

Принимая во внимание целесообразность не только повышения качества цемента, но и снижения энергозатрат на производство цемента, Л.Я.Гольдштейном в 1986 г. был предложен наиболее близкий к настоящему изобретению поликлинкерный цемент (прототип) на основе совместно смолотых белитового и алигового клинкеров, отвечающих по составу значениям КН соответственно 0,78-0,85 и 0,88-0,95 при мас. соотношении белитового и алитового компонентов в оптимальных составах от 1:1 до 1:3 [32]. Содержание гипсового компонента в поликлинкерном цементе не сообщается, но подразумевается, что он вводится в состав этого цемента. Достигаются: экономия суммарного удельного расхода топлива на обжиг обоих клинкеров по сравнению с обжигом обычного портландцементного клинкера с КН около 0,88, соответствующая приросту расчетной суммарной производительности вращающихся печей на 2,5 мас.%, повышение гидравлической активности поликлинкерного цемента на основе смеси указанных белитового и алитового портландцементных клинкеров на 8-12% по сравнению с алитовым компонентом и экономия затрат электроэнергии на помол поликлинкерного цемента состава (белитовый компонент) / (алитовый компонент) 1:3 на 3%. Прирост прочности поликлинкерного цемента по сравнению с алитовым компонентом объясняется [32] более узким гранулометрическим составом поликлинкерного цемента по сравнению с алитовым. Особенностью этого технического решения являются сравнительно небольшие полезные эффекты, хотя прирост гидравлической активности - (8-12)% - достаточно велик. Однако возникающие при изготовлении этого цемента неудобства (необходимость приготовления сырьевых смесей двух составов и обжига двух разных клинкеров - алитового и белитового - с последующей их раздельной подачей и раздельной дозировкой в цементные мельницы) должны иметь свои серьезные оправдания, заключающиеся в достижении значительных эффектов. Указанный выше прирост прочности несколько меньше достигаемого при переходе от выпуска цемента марки 500 (класса 42,5) к цементу марки 600 (класса 52,5), что следует из данных, полученных при простой замене первого цемента вторым в бетонах с приростом прочности последних в среднем на (12-16)% [33]. Именно по этой причине выпуск поликлинкерного портландцемента марки 600 на упомянутом Вольском цементном заводе был заменен в 1972 г. выпуском обычного высокопрочного цемента марки 600 на основе алитового клинкера [34]. Таким образом, промышленная практика свидетельствует о недостаточной конкурентоспособности поликлинкерного цемента, известного из уровня техники, по сравнению с высококачественным алитовым портландцементом.

К этому следует добавить, что в предшествующей докладу Гольдштейна на 10-м Международном конгрессе по химии цемента в 1997 г. [32] аналогичной работе Л.Я.Гольдштейна несколько расширен диапазон заявленных смесей белитового и алитового компонентов по сравнению с упомянутым выше ближайшим аналогом - до диапазонов (5:95)-(65:35) [35]. Из сравнения двух упомянутых работ Гольдштейна [32, 35] видно, что в [35] включено больше неоптимальных составов поликлинкерного цемента, тогда как заявленные эффекты примерно одинаковы в обоих работах.

Отмеченный прирост производительности печей при выпуске отдельных компонентов поликлинкерного цемента, равный согласно Гольдштейну [32] 2,5 мас.%, соответствует при соотношении белитового и алитового компонентов в поликлинкерном цементе 1:1 приросту производительности печей при обжиге белитового клинкера примерно на 5% по сравнению с алитовым. Тем самым Гольдштейн считает приемлемым лишь вдвое пониженный уровень полезного эффекта от обжига белитовых (низкоосновных) клинкеров по сравнению с обжигом алитовых клинкеров, который в обзоре Альбаца и др. [11] в том же сборнике докладов 10-го Международного конгресса по химии цемента (1997) считается равным примерно 10%. И, тем не менее, показатель, приведенный Гольдштейном, также можно считать спорным на основе работ [13] и [14], а также как упомянутых выше равных значений тепловых затрат на обжиг белитового и алитового клинкеров в калориметрической бомбе [10], так и выполненных в производственных условиях, упомянутых выше наблюдений Власовой и др., также подтвердивших по крайней мере равенство указанных тепловых затрат. Не упоминает об экономии топлива при обжиге белитовых клинкеров (со ссылкой на Чернобаева [12]) в своем фундаментальном труде и Р.Барта [26]. Не было установлено наличия этого эффекта и в недавних производственных опытах авторов настоящего изобретения, выполненных на российских цементных заводах в 1998-2002 гг.

Задачей настоящего изобретения является гораздо более значительное снижение энергозатрат при производстве поликлинкерного цемента благодаря включению в его состав активной минеральной добавки и достижение более высокого прироста прочности такого цемента по сравнению с известным из уровня техники поликлинкерным цементом с активной минеральной добавкой.

Указанная задача решается тем, что цемент на основе белитового портландцементного клинкера, изготовленного на основе цементной сырьевой смеси, содержащей карбонатный, алюмосиликатный и железистый ингредиенты, обожженной до спекания во вращающейся печи с факельным сжиганием технологического топлива и пылеподавлением, и охлажденного, полученный совместным помолом указанного клинкера с обожженным отдельно алитовым портландцементным клинкером, включающим алит в количестве 60 мас.%, и гипсовым компонентом, отличающийся тем, что указанная цементная сырьевая смесь обожжена в нейтральной атмосфере при содержании кислорода в отходящих газах вращающейся печи в пределах (0,2-0,7) мас.% с формированием первого клинкерного расплава при (1050-1170)° С на основе смеси С, СF2, RF, RA в обжигаемом материале с частичной грануляцией последнего и кристаллизацией из указанного расплава свободного оксида кальция (СаОсвоб) дендритной и точечной микроструктуры, последующим образованием второго клинкерного расплава эвтектического состава при (1230-1270)°С с грануляцией полученного из него клинкера при следующих соотношениях основных фаз в последнем, мас.%:

Указанный СаОсвоб 5-25

β -C2S 40-60

С3S 2-10

С3А 0,01-10

C4AF 8-20

а цемент, полученный совместным помолом указанных компонентов, дополнительно включает активную минеральную добавку с влажностью примерно (3-8) мас.% при следующем соотношении компонентов в цементе, мас.%:

Указанный белитовый клинкер 15-30

Указанный алитовый клинкер 45-50

Указанная активная минеральная добавка 10-35

Гипсовый компонент 3-10

с достижением в процессе указанного помола конверсии указанного свободного оксида кальция, содержащегося в указанном белитовом клинкере, в гидроксид кальция, со степенью указанной конверсии (70-98) мас.%.

В варианте изобретения в качестве указанного гипсового компонента цемента используют материалы из группы: сульфат кальция-реактив, гипсовый камень, гипсоангидритовый камень, фосфогипс, борогипс, титаногипс или их смеси.

Сущность изобретения заключается в том, что белитовый компонент поликлинкерного цемента согласно изобретению содержит свободную известь, которая, в отличие от всех известных ее форм, характеризуется благодаря дендритной и/или точечной микроструктуре, столь высокой гидратационной активностью, что успевает почти полностью погаситься, то есть превратиться в гидроксид кальция в процессе совместного помола компонентов цемента за счет гигроскопической влаги, содержащейся в активной минеральной добавке.

Именно эта особенность предложенного технического решения является главным элементом новизны указанного цемента, содержащего свежеобразованную, особо высокоактивную гашеную известь, локализованную преимущественно в порах частиц белитового клинкера, что, наряду с особо высокой пористостью последнего, способствует значительному приросту размалываемости цемента согласно изобретению и повышению его прочностных показателей. С другой стороны, этот элемент новизны определяет три других преимущества рассматриваемого технического решения:

- возможность неполной сушки активной минеральной добавки перед помолом - до влажности (3-8) мас.% против обычно требуемой (0,05-2) мас.%, что соответствует экономии топлива на сушку добавки в размерах примерно 30%; возможность неполной сушки минеральной добавки является, в свою очередь, заметным вкладом в экономический эффект данного технического решения;

- прирост гидравлической активности цемента по изобретению в сравнении с контрольным цементом без указанного белитового компонента обусловлен в данном случае не только активацией белита в поликлинкерном цементе его алитовым компонентом (в таком случае он не превысил бы скромных величин прироста на 8-12% в соответствии с ближайшим аналогом), но прежде всего активацией твердения белита непосредственно контактирующим с ним гидроксидом кальция, количество которого по массе составляет от одной трети до примерно половины массы белита в поликлинкерном цементе. При этом в продуктах гидратации цемента согласно изобретению преобладают гелеобразные (субмикроволокнистые) гидросиликаты состава С-S-Н (I) с соотношением C/S меньше 1,5 против микроволокнистых гидросиликатов состава С-S-Н (II) с соотношением C/S больше 1,5 - в продуктах гидратации цемента согласно ближайшему аналогу. Этим структурно обусловлен больший прирост гидравлической активности цемента согласно изобретению в сравнении с цементом по ближайшему аналогу (прототипу);

- при наличии значительного количества минеральной добавки в составе поликлинкерного цемента согласно изобретению его повышенная прочность объясняется также инициированием пуццолановой реакции между указанной свободной известью и активной минеральной добавкой, начинающейся еще в процессе совместного помола компонентов цемента. Степень этой реакции в образцах 28-суточного возраста, хранившихся в стандартных условиях (см. выше), согласно полученным данным составляет (35-40)% против (15-25)% при твердении пуццоланового портландцемента, известного из уровня техники, чем и объясняется повышенная прочность цемента согласно изобретению по сравнению с известными при равном содержании активной минеральной добавки.

Необходимым условием этого является влажность активной минеральной добавки в указанных пределах, что полностью противоречит известным нормативам по сушке минеральных добавок при их введении в состав цемента [22, с. 88-106] и является едва ли не более неожиданным, чем необходимость сохранения в составе поликлинкерного цемента значительного содержания свободного оксида кальция.

Введение различных форм гипсового компонента позволяет получить не только обычные в этом случае технические эффекты, но благодаря указанному минералогическому составу смеси белита в белитовом клинкере со свободной известью согласно изобретению и алитового клинкера, действуя по-разному на каждый из этих компонентов, каждая форма гипсового компонента порождает свой, специфический эффект. Так, сульфат кальция двуводный, химически чистый, а также гипсоангидритовый камень благодаря высокой реакционной срособности в присутствии свободной извести в высокоактивной форме способны ввести в составе цементного камня примесь сульфат-иона в гидросиликаты кальция, что существенно облегчает их срастание с гидроалюминатами, гидросульфоалюминатами и другими многоводными гидратами AFm- и AFt-типов. Гипсовый камень, введенный в повышенных количествах, близких к допустимому стандартному пределу 4% массы цемента в пересчете на SO3, способен в присутствии указанных количеств высокоактивной свободной извести к формированию гидратов практически только из AFt-фаз при малых количествах или отсутствии AFm-фаз, что увеличивает прочность цемента и повышает стойкость цементного камня и бетона к воздействиям внешней среды, прежде всего - морозостойкость бетона. Химические гипсы - фосфогипс, борогипс и титаногипс - в присутствии высокоактивной свободной извести теряют свои негативные свойства, поскольку присутствующие в них свободные минеральные кислоты указанная известь практически немедленно связывает в кальциевые соли, оказывающие в качестве электролитов ускоряющее воздействие на твердение цемента согласно изобретению.

Изменение соотношения компонентов указанного цемента против изложенного выше, в частности, снижение содержания указанного белитового клинкера до уровня менее 15 мас.% или повышение его содержания сверх 30%, снижение содержания алитового клинкера до уровня менее 45 мас.% или повышение его содержания сверх 50 мас.%, а также снижение содержания указанной активной минеральной добавки до уровня менее 10 мас.% или повышение ее содержания сверх 35 мас.% ухудшают технические свойства цемента согласно изобретению и приближают его к известным из уровня техники. Так, снижение содержания указанной минеральной добавки при повышении содержания указанного белитового компонента, сохраняя в составе цемента значительное количество негашеной извести, снижают его трещиностойкость и долговечность бетона на его основе. Прирост содержания алитового клинкера сверх уровня 50 мас.% приводит к началу замены активации белитового клинкера в процессе твердения цемента согласно изобретению по известковому механизму на активацию по алитовому механизму, что приближает свойства цемента согласно изобретению к свойствам цемента согласно ближайшему аналогу (прототипу), заметно снижая технические эффекты, достигающиеся согласно изобретению и т.п.

Сущность изобретения в части цемента становится более ясной из примера его осуществления.

Пример 2.

Цемент согласно изобретению и по ближайшему аналогу (прототипу) изготавливают путем совместного помола компонентов в цементных мельницах, в данном случае в лабораторной барабанной мельнице МБЛ-1 двухкамерной, периодического действия, футерованной чугунными бронеплитами, с размерами каждой камеры: длина 0,28 м, диаметр 0,5 м, частота вращения 48 мин-1, мощность привода 1,1 кВт, частота вращения двигателя 930 мин-1, мелющая загрузка на одну камеру (при сумме навесок компонентов по 10 кг в каждую камеру): шары диаметром 60 мм - 6 кг, диаметром 50 мм - 8 кг, диаметром 40 мм - 8 кг, диаметром 30 мм - 8 кг, цильпебс диаметром 20 мм и длиной 32 мм - 25 кг, всего 55 кг. Перед взвешиванием компоненты цементов дробят до фракции 1-2 мм в лабораторной щековой дробилке. Помолом компонентов в этой мельнице изготавливают цементы согласно изобретению.

Исходные компоненты:

- алитовый портландцементный клинкер - по примеру 1-КК-2;

- белитовый клинкер, изготовленный по способу согласно изобретению - БК-1;

- активная минеральная добавка: опока состава: п.п.п.17,36; SiO2 52,03; Аl2О3 6,25; Fе2О3 3,54; CaO 17,31; MgO 1,67; SO3 0,05; Nа2О 0,25; К2О 1,54; в том числе содержание водорастворимого глинозема - 4 мас.%; влажность 4 мас.%;

- гипсовый камень состава (мас.%): двуводный гипс - 98, аргиллитовые примеси - 2.

Помол смеси компонентов в мас. соотношении 50:30:15:5 проводят до удельной поверхности по методу воздухопроницаемости в соответствии со стандартом (см. [23]), равной 330-370 м2/кг по смеси клинкерных компонентов. Последний термин означает, что время измельчения указанной смеси компонентов выбирают по времени, в течение которого в той же мельнице достигается указанная удельная поверхность смеси указанных алитового и белитового клинкерных компонентов (в отсутствие минеральной добавки и гипсового компонента), поскольку последние ввиду их повышенной размалываемости затрудняют сравнение цементов по тонкости помола. При этом степень гашения свободной извести 85% по данным рентгенофазового анализа (по интенсивности рефлекса при 4,91· 10-10 м).

Для сравнения отдельно изготавливают: 1) алитовый портландцемент на основе алитового портландцементного клинкера (А, по примеру 1), 2) белитовый портландцемент на основе белитового портландцементного клинкера (Б) следующего состава (мас.%): С3S 39, C2S 37, С3А 5,5, C4AF 15,5, СаОсвоб 0,4, примеси - остальное; 3) поликлинкерный портландцемент согласно ближайшему аналогу (прототипу) из указанных выше алитового (А) и белитового (Б) клинкеров при мас. соотношении последних компонентов 3:1 (или 75:25). Из трех последних цементов удельную поверхность двух первых (А) и (Б) выбирают таким образом, чтобы их основные характеристики (прочность в ранние сроки твердения, гидравлическая активность) соответствовали средним характеристикам цементов соответствующих составов, имеющихся на рынке, а именно равной 320 и 360 м2/кг; удельную поверхность цемента по ближайшему аналогу (прототипу) выбирают в соответствии с приведенными в работе [32] данными по остаткам на сите №008 - (9,0-9,6) мас.%, что соответствует удельной поверхности 310-330 м2/кг. Удельная поверхность цемента согласно изобретению выбрана равной 330-370 м2/кг, поскольку она также соответствует указанной величине остатка на указанном сите при помоле клинкерной части цемента согласно изобретению, то есть без активной минеральной добавки и гипсового компонента.

Для справочных целей изготавливают также: 4) белитовый цемент на основе белитового портландцементного клинкера, изготовленного по способу согласно изобретению (клинкер БК-1 по примеру 1). Цементы 1) - 4) получают совместным помолом указанных клинкеров с гипсовым компонентом, взятым в количестве 3% массы указанных клинкеров в пересчете на SO3.

Физико-механические испытания цементов проводили по действующим отечественным стандартам [36, 23, 37, 28].

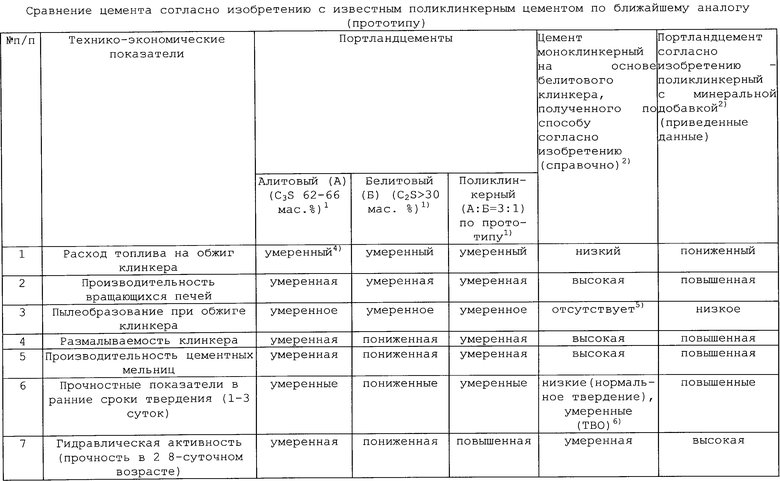

Полученные результаты представлены в таблице, где собраны также данные по показателям получения указанных выше клинкеров.

Приведенные данные позволяют заключить следующее.

1. Портландцемент согласно изобретению характеризуется значительным преимуществом над уровнем техники прежде всего по строительно-техническим свойствам: он значительно превосходит известные как по ранней прочности (в одно-, трехсуточном возрасте), так и по прочности в поздние сроки твердения, в частности, в 28-суточном возрасте - более чем на 15%.

2. По способу получения цемент согласно изобретению также характеризуется существенными преимуществами (пояснения терминов, выражающих преимущество изобретения, см. в примечаниях к таблице):

- пониженным расходом топлива на обжиг клинкера, приведенным к 1 т цемента согласно изобретению - за счет низкого расхода топлива на обжиг белитового компонента цемента согласно изобретению, содержащего 5-25% свободного оксида кальция в быстрогидратирующейся форме (активного СаОсвоб);

- повышенной производительностью клинкерообжигательных печей - за счет прироста этого показателя при обжиге белитового компонента цемента согласно изобретению - с активным СаОсвоб;

- пониженным пылеобразованием при обжиге клинкера - за счет снижения этого показателя при обжига белитового компонента цемента согласно изобретению - с активным СаОсвоб;

- повышенной размалываемостью смеси компонентов в связи с повышенной пористостью белитового компонента цемента по сравнению с известными клинкерами и взаимодействию последнего и активной минеральной добавки с активным СаОсвоб в процессе помола цемента, облегчающими измельчение;

- приростом производительности цементных мельниц, или с соответственным сокращением времени достижения заданного уровня дисперсности при помоле цемента согласно изобретению, связанным с повышенной размалываемостью этого цемента.

Приведенные в таблице преимущества относятся к оптимальным составам цемента согласно изобретению. При этом необходимо отметить следующее.

1. Изменение содержания в цементе согласно изобретению указанного белитового компонента сверх 30 и менее 10 мас.% ведет к существенному снижению как его прочностных показателей во все сроки твердения, так и к снижению других преимуществ - экономии удельных энергозатрат на обжиг клинкера и помол цемента, уменьшения безвозвратного пылеуноса и др.

2. Подобно этому, изменение содержания в цементе согласно изобретению указанной активной минеральной добавки сверх 35 и менее 10 мас.% ведет к существенному снижению как его прочностных показателей в 28-суточном возрасте, так и к снижению других преимуществ - экономии удельных энергозатрат на помол цемента согласно изобретению, снижения пылеуноса при помоле последнего.

3. Изменения содержания алитового компонента и гипсового компонента в цементе согласно изобретению не так существенно влияют на его свойства, однако и в этом случае вне указанных выше пределов преимущества цемента согласно изобретению снижаются.

Определяющим в данном случае является уровень влажности активной минеральной добавки. Необходимым считают соблюдение условия:

W(активной миндобавки)≅ 1.3[CaOсвоб] (из белитового компонента) (2)

Здесь W - содержание в цементе внесенной указанной добавкой гигроскопической влаги, мас.%; [СаОсвоб] - содержание в цементе внесенного белитовым компонентом свободного оксида кальция. Нетрудно заметить, что это условие, найденное эмпирически, примерно соответствует стехиометрии реакции гашения указанной свободной извести свободной влагой из минеральной добавки. Отклонение от указанного условия приводит к выходу за пределы требуемой степени гашения извести, а именно (70-98)%; при меньшей степени гашения снижается ранняя прочность цемента, а при большей последний начинает комковаться и затрудняются операции транспортирования, погрузки, хранения и выгрузки указанного цемента.

К этому следует добавить:

- в принципе любые гипсовые компоненты, упомянутые выше, пригодны для введения в состав цемента согласно изобретению, но цемент согласно изобретению более совместим с так называемыми химическими гипсами - фосфогипсом, борогипсом, титаногипсом и их смесями по сравнению с цементом, известным из уровня техники, прежде всего потому, что свободная известь сразу нейтрализует кислотные составляющие химических гипсов, и они не оказывают в этом случае неблагоприятного влияния на скорость гидратации клинкерной части цемента согласно изобретению; поэтому допустимы весьма широкие пределы концентрации примесей фосфорной, борной и серной кислот соответственно в указанных химических гипсах;

- разница между белитовыми клинкерами согласно изобретению - БК-1 и БК-2 (по примеру 1) - при их применении в составе цемента согласно изобретению незначительна. Подобно этому, цемент согласно изобретению менее подвержен влиянию изменений в содержании алита (С3S) и трехкальциевого алюмината (С3А) в своем алитовом компоненте. Содержание алита в последнем может находиться в пределах от 60 до 80 мас.%, причем с увеличением содержания алита в алитовом компоненте происходит монотонный прирост показателей цемента согласно изобретению, хотя прирост содержания алита сверх 80 мас.% и снижение ниже 60 мас.% в алитовом компоненте уменьшает сокращение энергозатрат при изготовлении цемента согласно изобретению. Содержавшие С3А в алитовом компоненте известным из уровня техники образом влияет на раннюю прочность цемента и выбор содержания гипсового компонента в последнем: с повышением содержания С3А ранняя прочность растет, но чтобы избежать связанного с этим снижения прочности цемента в поздние сроки твердения, необходимо в стандартных пределах - до 4 мас.% в пересчете на SO3 - увеличить содержание гипсового компонента в цементе.

Из описания и приведенных примеров осуществления изобретения следует, что оно характеризуется целым рядом элементов новизны и неожиданности, не вытекающих из известного уровня техники, и существенно превосходит последний по характеристикам способов изготовления и свойствам получаемого клинкера и цемента на его основе.

Изложенное свидетельствует также о подготовленности изобретения к промышленному внедрению.

Примечания: 1 - при нормативе содержания в клинкере свободного СаО не более 1%; 2 - при нормативе содержания в клинкере свободного СаО не менее 5 и не более 25%; 3 - расчетные данные, отнесенные к единице массы смеси компонентов: алитового портландцементного клинкера, белитового портландцементного клинкера, изготовленного по способу согласно изобретению, активной минеральной добавки и гипсового; 4 - термин “умеренный(ая)(ое)” обозначает величину, соответствующую средним расчетным показателям для данного вида оборудования или средним прочностным показателям портландцементов, известных из уровня техники и имеющихся на рынке в настоящее время; термин “пониженная (ый)(ое)(ые)” обозначает величину, отклоняющуюся от умеренной в сторону понижения не менее, чем на 10%, при точности оценки ±2%; термин “повышенная (ый)(ое)(ые)” обозначает величину, отклоняющуюся от умеренной в сторону повышения не менее, чем на 10%, при точности оценки ±2%; термин “высокая” (ий)(ое)(ые) обозначает величину, отклоняющуюся от умеренной в сторону повышения не менее, чем на 15%, при точности оценки ±2%; термин “низкая” (ий)(ое)(ые) обозначает величину, отклоняющуюся от умеренной в сторону понижения не менее, чем на 15%, при точности оценки ±2%; 5 - термин “отсутствует” означает полное прекращение видимого пылевыделения из печи, то есть отсутствие пылевого шлейфа над печной трубой, полную прозрачность газовоздушной среды в печи, при содержании пыли в отходящих газах менее 0,5 мг/м3; 6 - под нормальным понимается режим твердения согласно ГОСТ 10178-85 (см. в тексте) при 17-23°С; под тепловлажностной обработкой (ТВО) понимается режим твердения согласно тому же ГОСТ, предусматривающий выдерживание отформованных образцов в течение 2 ч в камере воздушно-влажного хранения, нагревание в течение двух часов паровоздушной среды в камере с образцами в формах под крышками до 85° С, выдерживание образцов в формах под крышками в течение шести часов при указанной температуре, фактически при (80-85)°С - так называемый изотермический прогрев, затем охлаждение в течение двух часов до (20-25)°С; сокращенно указанный режим обозначается: 2+3+6(80-85° С)+2 (ч); принято считать, что этот режим в среднем моделирует принятую на предприятиях по производству сборного железобетона тепловлажностную обработку изделий и конструкций; это положение было в основном справедливо для агрегатно-поточного метода изготовления сборных железобетонных изделий и конструкций в 70-е - 80-е годы XX века, то есть в годы разработки и введения в действие указанного стандарта; в настоящее время в виду экономии топлива на ТВО средняя температура изотермического прогрева в промышленности сборного железобетона снизилась до (40-50)°С, а длительность последнего возросла с 6 до 8-12 ч. Это предоставляет дополнительные преимущества цементу согласно изобретению по сравнению с известными из уровня техники, поскольку повышает степень пуццолановой реакции с примерно 40% при стандартном режиме ТВО до 50-55% при указанном удлиненном режиме с пониженной температурой прогрева, что обеспечивает дополнительный прирост прочности пропаренного бетона на основе цемента согласно изобретению.

Источники информации

1. Бутт Ю.М. и др. Химическая технология вяжущих материалов. Учебник для ВУЗов. Под ред. В.В.Тимашева. М.: Высшая школа, 1980, 472 с.

2. Окороков С.Д. Взаимодействие минералов портландцементного клинкера в процессе твердения цемента. М.-Л.: Стройиздат, 1945, 94 с.

3. Кинд В.А. Химическая характеристика портландцемента. Л.-М.: Госстройиздат, 1932, 56 с.

4. Дружинин С.И. Строительные материалы, 1932, №11, с. 30.

5. Коган Н.П. Исследование скоростного обжига портландцементной шихты во взвешенном состоянии и некоторых свойств полученных цементов. Автореф. дисс. на, соиск. уч. степ. канд. техн. наук - М.: НИИЦемент, 1968, 22 с.

6. Энтин З.Б. и др. Модель алитообразования при жидкофазном спекании портландцементного клинкера. Тез. докл. V Всесоюзного совещания по химии и технологии цемента. М.: Стройиздат, 1978, с. 67-68. См. также Труды V Всесоюзного совещания по химии и технологии цемента. М.: Стройиздат, 1980, с. 46-50.

7. Entine Z.B. et al. The liquid phase alite generation model in sintering portland cement clinker. 10-th International Congress on the Chemistry of Cement. Gothenburg, Sweden, June 2-6, 1997. Proceedings, ed. by H. Justnes, Publ. by “Amarkai”, Gothenburg, 1997, v. 1, li046. 4 pp.

8. Торопов Н.А. Химия цемента. М.: Госстройиздат, 1956, с. 70 и ниже; Бутт Ю.М. и др. Технология вяжущих веществ. М.: Высшая школа, 1965, 619 с., см. с. 64 и ниже.

9. Будегдег К. Розробка та дослiдження фiзико-хiмiчних моделей реакцiй клiнкероутворення. Автореф. дис. на здоб. наук. ступ. канд. техн. наук. К.: Полiтехн. iн-т, 2002, 20 с.

10. Osokin A.P. et al. The thermochemical activation of clinker formation. 10-th International Congress on the Chemistry of Cement. Gothenburg, Sweden, June 2-6, 1997. Proceedings, ed. by H. Justnes, Publ. by “Amarkai”, Gothenburg, 1997,v. 1, li006, 5pp.

11. Albats B.S. et al. High quality portland cement produced from low-base raw mix with low energy consumption. 10-th International Congress on the Chemistry of Cement. Gothenburg, Sweden, June 2-6, 1997. Proceedings, ed. by H. Justnes, Publ. by “Amarkai”, Gothenburg, 1997, v. 1, 1i1015. 4 pp.

12. Tshemobaeff, D. et al. Compt. rend., v. 154, 1912, p. 66.

13. Чернобаев Д.А. Определение тепла образования силикатов по методу Le-Chatelier. Киев: тип. “И. H. Кушнорев”, 1913. 111 с.

14. Bogue R.H. The Chemistry of Portland Cement. N.Y., "Reinhold", 1955, 793 pp., see pp. 137-138.

15. Судакас Л.Г. и др. Научные основы производства активных низкоосновных клинкеров. Цемент (Ленинград), 1989, №3, с. 16-17.

16. Barta R. Chemie a technologie cementu. Praha, Nakl. CAV, 1961, 1104 s, vid. s. 725, 745 - о составе белитового клинкера; s. 582 - о содержании свободного оксида кальцит в клинкере; s. 512, 513 - о температуре формирования первого клинкерного расплава; s. 60, 512, 534 - о введении гипса в качестве стабилизатора в сырьевую смесь; s. 535 - о составе печной атмосферы; s. 362, 449, 537 - о подавлении пылевыделения при обжиге белитового клинкера; s. 346 - о клинкерном пылении вследствие белитового распада.

17. Волконский Б.В. и др. Минерализаторы в цементной промышленности. Под ред. H.А.Торопова. М.-Л.: Стройиздат, 1964, 198 с.

18. Нормы технологического проектирования и технико-экономические показатели цементных заводов. Изд. 2-е, Л., 1975, 129 с.

19. Ходоров Е.И. Печи цементной промышленности. Изд. 2-е, Л.: Стройиздат, 1968, 456 с.

20. Хедвалл, Г.А. Дискуссия. VI Международный конгресс по химии цемента. Труды. М.: Стройиздат, 1976, т. 1, с. 225-227.

21. Мельницкий Г.А. Исследование структуры порового пространства клинкеров и его влияния на их размалываемость. Автореф. дисс. на соиск. уч. степ. канд. техн. наук. М.: МХТИ им. Д.И.Менделеева, 1973, 25 с.

22. Правила эксплуатации оборудования и ведения организации процесса на предприятиях цементной промышленности. Часть I. М.: Оргпроектцемент. 1989, 156 с. см. с. 36-60.

23. ГОСТ 310.2-76 Цементы. Методы определения тонкости помола.

24. Товаров В.В. Определение характеристик размалываемости материалов. М.: ЦБТИ ВНИИНСМ, 1959.

25. Дуда В.Г. Цецент. М.: Стройиздат, 1981, 464 с., см. с. 308-309.

26. Энтин 3.Б. и др. Многокомпонентные цементы. Труды НИИЦемента, вып.107, 1994, с. 3-74.

27. Авт. свид. СССР. №237667, 1967.

28. ГОСТ 310.4-81. Цементы. Методы определения предела прочности при изгибе и сжатии.

29. Потрясов А.В. и др. Цемент, 1967, №6, с. 18 и ниже.

30. ГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия.

31. ГОСТ 30515-97 Цементы. Общие технические условия.

32. Goldstein L. Ya. Energy saving technology of cement production by means of combined grinding of clinkers of variable compositions. 10-th International Congress on the Chemistry of Cement. Gothenburg, Sweden, June 2-6, 1997. Proceedings, ed. by H. Justnes, Publ. by “Amarkai”, Gothenburg, 1997, v. 1, li013. 4 pp. (прототип).

33. Кравченко И.В. и др. Высокопрочные и особо быстротвердеющие портландцементы. М.: Стройиздат, 1971, 231 с., см. с. 220.

34. Кравченко И.В. и др. Химия и технология специальных цементов. М.: Стройиздат, 1979, 208 с., см. с. 135, 147.

35. Авт. свид. СССР №1346607, 1986.

36. ГОСТ 310.1-76 Цементы. Методы испытаний. Общие положения.

37. ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема.