Изобретение относится к технике производства вяжущих, в частности к способам получения белого портланцемента с низким содержанием плавящих компонентов.

Целью изобретения является интенсификация процесса клинкерообразова ния и повьшение степени белизны,

В качестве исходных компонентов в опытах по прототипу и по предлагаемому способу были использованы измельченный известняк Гдо 100 мкм) и кремнегелевый отход производства фтористого алюминия во влажном состоянии (влажность 60%).

Предлагаемый способ, во-первых, исключает процесс предварительной сушки кремнегелевого отхода, следовательно, исключается и загрязнение атмосферы кремнефтористым га- эioм(SiF), интенсивно выделяющимся в этом процессе. Во-вторых, при обработке кремнегелевого,отхода известковым молоком в указанных условиях фтор полностью связывается с гидроксидом калыцся в практически водонерастворимые и устойчивые в высоких температурах (до 2000°С) соединения Са F, а алю(1иний - в трехкальциевый гидроалюминат (ЗСаО ), который при обжиге в указанных условиях легко и быстро превращается в безводное соединение CjA - минерал портланд-г цемента. Благодаря зтому практически исключается улетучивание фтора при обжиге сырья, улучшается гомогенность шихты, и интенсифицируется процесс клинкерорбразования вследствие связывания некоторых компонентов (F , Са, At) ротермальной обработке исходнога сырья. Улучшение го югенности шихты и уменьшение возможности его расслаивания обеспечивается также смешением исходных компонентов в водной среде при низком соотношении Ж:Т, Высокодисперсный карбойат кальция при :температурах выше 700°С разлагается и в присутствии CaF, интенсивно взаимодействует с kpeM- негелем. Это улучшает условия взаимодействия исходных компонентов и снижает температуру обжига клинкера. Повышение степени белизны можно объяснить тем, что известковое молоко в отличие от известняка не содержит загрязняющих примесей.

Снижение температуры гидротермальной обработки.кремнегелевого отхода ниже приводит к значительному замедлению процесса раст-

ворения AEFj 3 и вз.аимодейст- вия его с гидроксидом кальция, а повышение выше 95°С практически не интенсифицирует процесс. Кроме того, увеличивается количество выпаривае-

мой воды с поверхности суспензии,,

Уменьшение продолжительности процесса менее 1,5 ч нецелесообразно, так. как исходные компоненты Са(()Н).э

и ATFj полностью не успевают прореагировать. По истечению 2 ч процесс полностью завершается.

При уменьшении молярногр соотношения СаО : ATFj менее 3 из-за

недостатка СаО часть алюминия остается несвязанной в соединение гид- роапюмосиликата кальция, а это снижает интенсивность образования соответствующего клинкерного минерала,

При увеличении соотношения СаО : : АЕРз более 4 в реакхщонной смеси остается свободная окись кальция, зто приводит к излишнему расходу известкового молока,

Предел молярного соотношения СаСОз : Si 0 2-2,9 также оптимален. Так, уменьшение соотношения СаСОз : SiOj менее 2 приводит к значительному ухудшению физико-меха нических свойств цемента, а увели- чение выше 2,9 ухудшает свойства продукта за счет непрореагированной свободной окиси кальция.

Результаты опытов показали, что

образование цементного клинкера заканчивается в интервале П80-1240 С, позтому дальнейшее повьш1ение темпе- ратуда о.бжига нецелесообразно,

Продукт, полученный в результате

такой обработки, гарантирует высокодисперсные частицы. При применении указанного сырья повышается интенсивность процесса клинкерообразования, сокращается температура обжига, иск-

лючается улетучивание фтора, а полученный клинкер сравнительно легко размалнаается и получается цемент с высокой степенью белизны. Указанные факторы способствуют увеличению

производительности печи и мельниц, улучшают условия труда, уменьшают расход знергии на обжиг и помол, улучшают качество продукта.

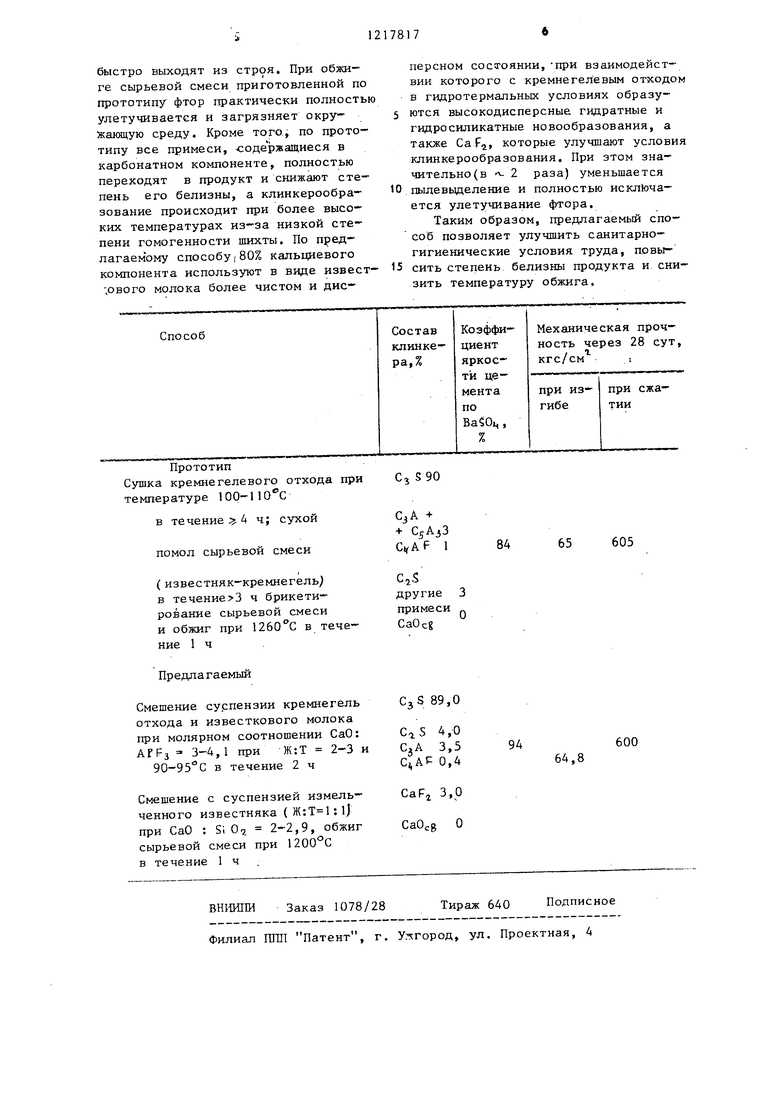

Сравнительные данные по получению шихты и клинкера приведены в табл.1.

Предлагаемый способ апробирован в лабораторных условиях.

Пример. Для получения 100 г белитового клинкера в реактор снабженный мешалкой, заливают 107 г суспензии кремнегелевого от- хода следующего химического соста- ва,%: Si ,3; 1,64; ,05 вода 67,0 при Ж:Т 2:1; добавляют 41,3 мл известкового молока (СаО 150 г/л), исходя из расчета на каждый моль AfFj3 моль СаО, Смес при непрерывном перемешивании подогревают до и продолжают перемешивать в течение 1,5 ч. Затем к этой смеси добавляют 206 г суспен- зии измельченного известняка (Ж:Т 1:1) из расчета на каищый моль Si 0 2 моль CaCOj и после перемешивания полученной суспензии в течение 5 мин (без подогрева) переводят в фарфоровые или корундовые тигли, обжигают в печи при ПвО С в течение 1 ч. После, этого клинкер быстро охлаждают в воздухе. Получают клинкер белого цвета следующего сое тава,%: СаО 64,5; Si 0 30,8; А,0з 1,8; F е,0з 0,14; Рг2,16; СаОсв, следы; Si0 св.следы; МдО 0,4; CaS90,0; 4,5; С/,АрО,4 СаРг4,5.

П р и м е р 2. Для получения 100 г цементного клинкера с содержанием Cj S и C,S по л, 50% реактор заливают 94,2 г суспензии кремнегелевого отхода, указанного в примере 1 состава, до бавляют 43,5 МП известкового молока (СаО 150 г/л)(из расчета на каждый, моль 3,5 моль СаО) и обрабатывают при в течение 1,7 ч. За- тем к этой смеси добавляют 228 г суспензии измельченного известняка при Ж:Т 1:1 из расчета на каждый моль Si Oj 2,45 моль CaCOj и после перемешивания в течение 7 мин (без подогрева) переводят в фарфоровые или корундовые тигли и обжигают в печи при 1200°С в течение 1 ч. После этого клинкер быстро охлаждают в воздухе. Получают клин- кер белого цвета ,следующего состава, вес.%: СаО 68,2; Si Oj 27,6; АГг.9з 1,, 55; Fe,j03 0,135; Рг .З;

MgO 0,45; СаО св.следы; si 0 св. следы; Сз546,0; CiS45,5; 4,0; ,4; CaFi4,0.

П р и м е р 3. Дпя получения 100 г алитового клинкера в реактор заливают 82,9 г суспензии кремне- гелевого отхода указанного в примере ,1 состава, добавляют 44,3 мл известкового молока (СаО 150 г/л) (из расчета на каждый моль АЕ РЗ 4 моль СаО и перемешивают при в течение 2 ч. Затем к этой смеси добавляют 241 г суспензии измельченного известняка СЖ:Т 1:1) из расчета на каждый моль S О.а 2,9 моль СаСОз и после перемешивания в течение 10 мин (без подогрева) переводят смесь в фарфоровые и корундовые тигли и обжига1рт в пе- чн при 1240°С в течение 1 ч. .После этого клинкер быстро охлаждают в воздухе. Получают клинкер белого цвета следукщего состава, вес.%: СаО 72,0; Si О, 24,3; АЕ,Оз .1,35; Ре,0з О, 16; Рг51.70; МдО 0,5; СаО св.следы; Si 01 св.следы; CjS 92,5; СзА 3,25; c;AFO,5; ,25.

Цемент, полученный по предлагаемому способу имеет следующие показатели:

Коэффициент

отражения по

Ва$0ц.,%93,0-94,0

Предел прочности, кгс/см, при изгибео Л-63

при сжатии580-600

Таким образом предлаг аемый способ дает возможность использовать кремнегелевый отход во влажном состоянии ( исключает процесс сушки) и при его обработке известковым; молоком. В указанных условиях фтор полностью связывается в практичес - ки водонерастворимое и устойчивое при высоких температурах соединение CaFj, среда станов,ится слабощелоч- . ной и неагрессивной, вследствие чего улучшаются условия труда и- эксплуатации аппаратуры. В то время, как по прототипу среда является кислой (рН 2-2,51 и агрессивной,, при сушке кремнегелевого отхода, во-первых, улетучивается часть фтора и загрязняет среду, во-вторых, из-за агрессивности среды агрегаты

быстро выходят из строя. При обжиге сырьевой смеси приготовленной по прототипу фтор практически полность улетучивается и загрязняет окружающую среду. Кроме того, по прототипу все примеси, содержащиеся в карбонатном компоненте, полностью переходят в продукт и снижают степень его белизны, а клинкерообра- зование происходит при более высоких температурах из-за низкой степени гомогенности шихты. По пред- лагаем ому способу/80% кальциевого компонента используют в виде извест рвого молока более чистом и дисПрототип

Сушка кремнегелевого отхода температуре lOO-llO C

в течение : А ч; сухой помол сырьевой смеси

( известняк-кремнегель)

в течение 3 ч брикети-

роёание сырьевой смеси

и обжиг при 1260°С в те ние 1ч

Предлагаемый

Смешение суспензии кремнегель отхода и известкового молока при молярном соотношении СаО: АГРз - 3-4,1 при Ж: 2-3 и 90-95 С в течение 2 ч

Смешение с суспензией измельченного известняка ( при СаО : S Oi 2-2,9, обжиг сырьевой смеси при 1200°С в течение 1 ч

ВНИИПИ Заказ 1078/28 Тираж 640 Подписное Филиал ППП Патент, г. У город, ул. Проектная, 4

персном состоянии, -при взаимодействии которого с кремнегелевым отходом в гидротермальных условиях образу- ются высокодисперсные гидратные и гидросиликатные новообразования, а также которые улучшают условия клинкерообразования. При этом зна- чительно(в -v 2 раза) уменьшается

пылевьщеление и полностью исклЬзча- ется улетучивание фтора.

Таким образом, предлагаемый способ позволяет улучшить санитарно- гигиенические условия труда, повысить степень белизны продукта и снизить температуру обжига.

84

65

605

О

94

600

64,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения минерализатора на основе фторида кальция | 1990 |

|

SU1824378A1 |

| Способ получения технического гидросиликата кальция | 1981 |

|

SU1265143A1 |

| Способ работы топки | 1989 |

|

SU1702093A1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2023 |

|

RU2814124C1 |

| Способ получения гипса | 1983 |

|

SU1142447A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ИЗ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА ИЗВЕСТИ | 2004 |

|

RU2284963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА ИЗ ДОЛОМИТА | 2009 |

|

RU2395470C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕОБОГАЩЕННЫХ СПОДУМЕНОВЫХ РУД С ПОЛУЧЕНИЕМ ЛИТИЕВЫХ ПРОДУКТОВ И ЦЕМЕНТОВ | 2008 |

|

RU2390571C1 |

| Способ получения гидросиликатного продукта | 1981 |

|

SU986853A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФЕЛИНОВОГО ШЛАМА | 2003 |

|

RU2246458C1 |

| Способ получения белого портландцементного клинкера | 1982 |

|

SU1036700A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 755764, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-03-15—Публикация

1985-01-03—Подача