Уже известны мокрые очистители газов центрофугального типа со столь близко поставленными друг к другу волнообразными дисками, что во время вращения очистителя образуются завесы из жидкости, сквозь которые должны проникать обрабатываемые газы. Такой ряд тесно друг к другу п-римыкающих дисков, необходимый для получения завесы из жидкости, имеет тот недостаток, что промежутки между ними легко засоряются.

Опыты автора показали, что у подобных аппаратов остается способность очи. стки и в том случае, если расстояние между дисками будет настолько увеличено, что завесы из жидкости не образуются.

Очистка производится при этом тем, что вращающиеся волнообразные диски действуют как стенки центрофуги, к которым оттесняется жидкость для очистки с частицами пыли, причем пылинки отделяются от более легкого газа, воздуха или т. п. и увлекаются оттесненной к стенкам центрофуги жидкостью.

Предлагаемый способ отличается в основном тем, что благодаря особому взаимному расположению волнистых дисков между ними образуются то расширяющиеся, то суживающиеся полости, вследствие чего периодически меняется скорость газа, проходящего через эти

(193)

полости, что способствует улучшениюочистки его от твердых или -жидких примесей.

Приспособление для выполнения предлагаемого способа состоит из большого количества волнистых вращающихся дисков, расположенных в форме цилиндра на некотором расстоянии друг от друга,,, таким образом, что каждый из них представляет собою зеркальное изображение соседнего. В противоположность указанным известным газоочистителям диски не установлены в столь тесные ряды, которые требуются для получения завес из жидкости. Большее расстояние дисков друг от -друга имеет то преимущество, что благодаря исключению завес из жидкости, препятствующих прохождению газа, можно пропускать боль-, шее количество его через аппарат и затрачивать меньше силы, и кроме того, значительно уменьшается опасность образования инкрустаций между дисками.

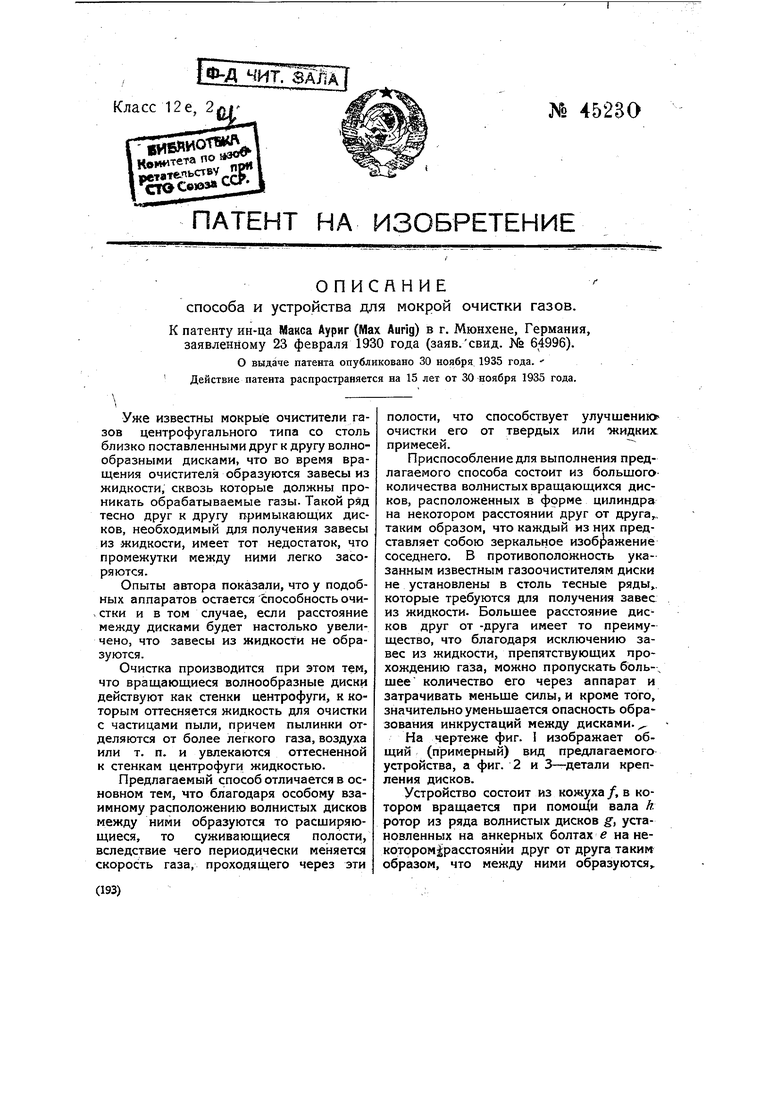

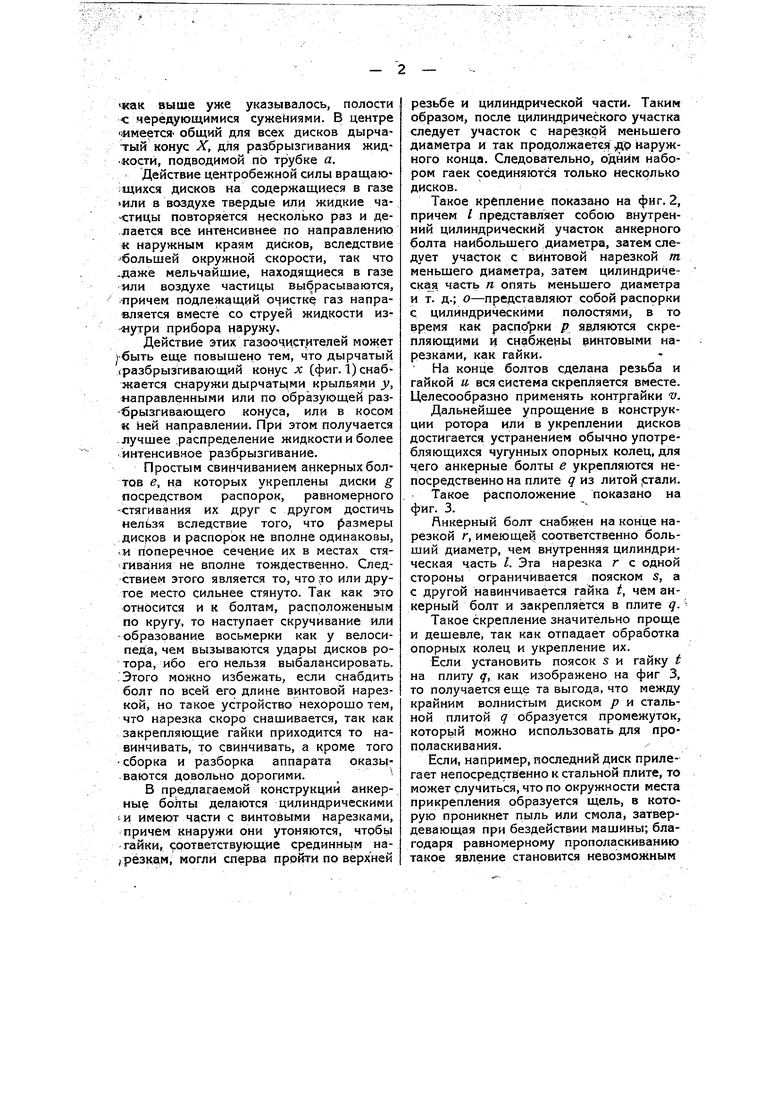

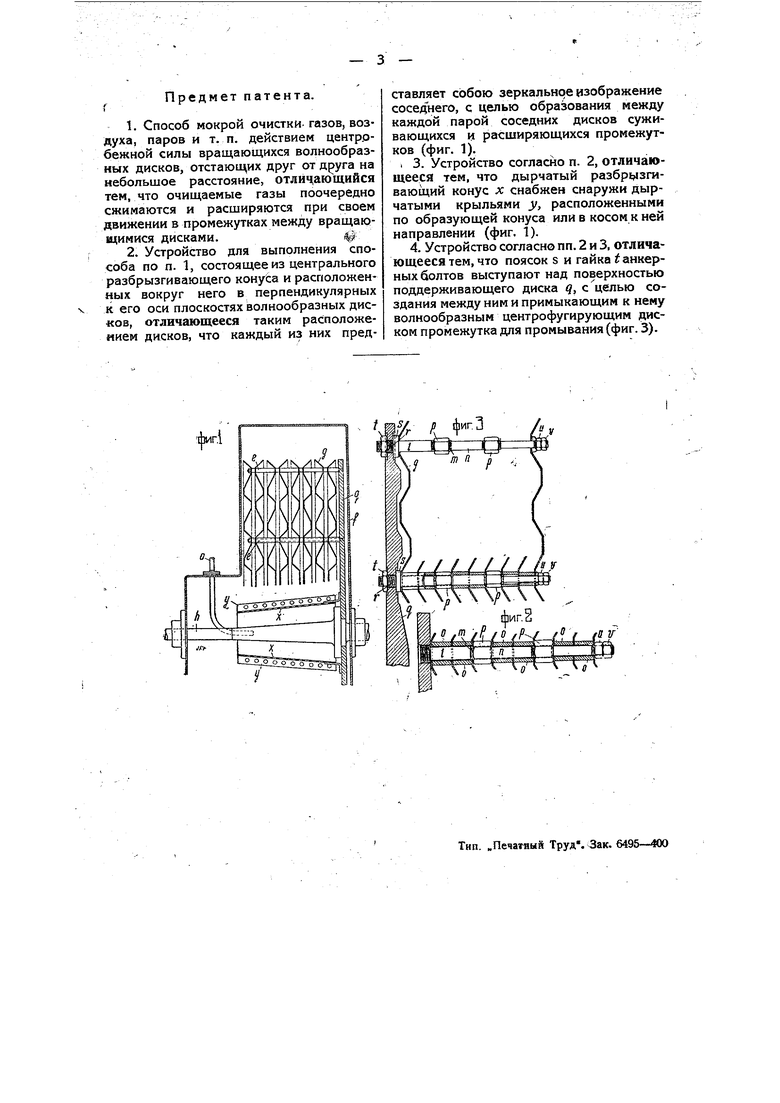

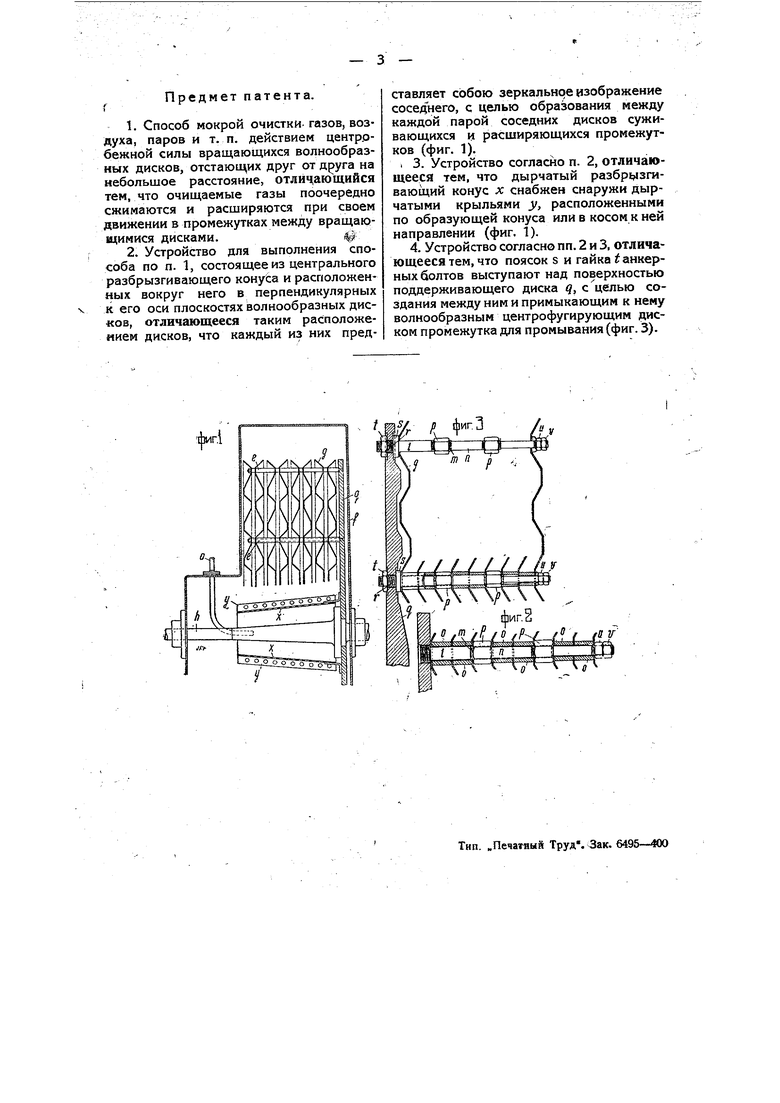

На чертеже фиг. 1 изображает общий (примерный) вид предлагаемого устройства, а фиг. 2 и 3-детали крепления дисков.

Устройство состоит из кожуха /, в котором вращается при помощи вала h ротор из ряда волнистых дисков g, установленных на анкерных болтах на некотором расстоянйи друг от друга таким образом, что между ними образуются,.

5как выше уже указывалось, полости : чередующимися сужениями. В центре общий для всех дисков дырчатый конус X, для разбрызгивания жид«ости, подводимой по трубке а.

Действие центробежной силы вращающихся дисков на содержащиеся в газе или в воздухе твердые или жидкие частицы повторяется несколько раз и делается все интенсивнее по направлению к наружным краям дисков, вследствие большей окружной скорости, так что

«даже мельчайшие, находящиеся в газе яли воздухе частицы выбрасываются, причем подлежащий очистке газ направляется вместе со струей жидкости из-яутри прибора наружу.

Действие этих газоочист итедей может

)быть еще повышено тем, что дырчатый (разбрызгивающий конус х (фиг. 1) снабжается снаружи дырчатцми крыльями у, направленными или по образующей разбрызгивающего конуса, или в косом к ней направлении. При этом получается лучшее .распределение жидкости и более интенсивное разбрызгивание.

Простым свинчиванием анкерных болтов е, на которых укреплены диски g посредством распорок, равномерного

-стягивания их друг с другом достичь нельзя вследствие того, что размеры дисков и распорок не вполне одинаковы,

и поперечное сечение их в местах стя гивания не вполне тождественно. Следствием этого является то, что то или другое место сильнее стянуто. Так как это относится и к болтам, расположенным по кругу, то наступает скручивание или образование восьмерки как у велосипеда, чем вызываются удары дисков ротора, ибо его нельзя выбалансировать.

.Этого можно избежать, если снабдить болт по всей его длине винтовой нарезкой, но такое устройство нехорошо тем, что нарезка скоро снашивается, так как закрепляющие гайки приходится то навинчивать, то свинчивать, а кроме того

сборка и разборка аппарата оказываются довольно дорогими. В предлагаемой конструкции анкерные болты делаются цилиндрическими

;И имеют части с винтовыми нарезками, причем кнаружи они утоняются, чтобы гайки, 9РОаетствующие срединнь1м на)резким, могли сперва пройти по верхней

резьбе и цилиндрической части. Таким образом, после цилиндрического участка следует участок с нарезкой меньшего диаметра и так продолжаетея р наружного конца. Следовательно, одним набором гаек соединяются только несколько дисков.

Такое крепление показано на фиг. 2, причем / представляет собою внутренний цилиндрический участок анкерного болта наибольшего диаметра, затем следует участок с винтовой нарезкой т меньшего диаметра, затем цилиндрическая часть л опять меньшего диаметра и т. д.; о представляют собой распорки С цилиндрическими полостями, в то время как распррки / яв1.ляются скрепляющими и снабжены винтовыми нарезками, как гайки.

На конце болтов сделана резьба и гайкой и. вся система скрепляется вместе. Целесообразно применять контргайки .

Дальнейшее упрощение в конструкции ротора или в укреплении дисков достигается устранением обычно употребляющихся чугунных опорных колец, для ч,его анкерные болты е укрепляются непосредственно на плите q из литой ртали.

Такое расположение показано на фиг. 3.

Ликерный болт снабжен на конце нарезкой г, имеюще15 соответственно больший диаметр, чем внутренняя цилиндрическая часть /. Эта нарезка г с одной стороны ограничивается пояском s, а с другой навинчивается гайка f, чем анкерный болт и закрепляется в плите q.

Такое скрепление значительно проще и дещевле, так как отпадает обработка опорных колец и укрепление их.

Если установить поясок s и гайку t на плиту q, как изображено на фиг 3, то получается еще та выгода, что между крайним волнистым диском р и стальной плитой q образуется промежуток, которьж можно использовать для прополаскивания.

Если, например, последний диск прилегает непосредственно к стальной плите, то может случиться, что по окружности места прикрепления образуется щель, в которую проникнет пыль или смола, затвердевающая при бездействии машины; благодаря равномерному прополаскиванию такое явление становится невозможным

Предмет патента.

1.Способ мокрой очистки, газов, воздуха, паров и т. п. действием центробежной силы вращающихся волнообразных дисков, отстающих друг от друга на небольшое расстояние, отличающийся тем, что очищаемые газы поочередно сжимаются и расширяются при своем движении в промежутках между вращающимися дисками.Ц

2.Устройство для выполнения способа по п. 1, состоящее из центрального разбрызгивающего конуса и расположенных вокруг него в перпендикулярных к его оси плоскостях волнообразных дисков, отличающееся таким расположением дисков, что каждый из них представляет собою зеркальное изображение соседнего, с целью образования между каждой парой соседних дисков суживающихся и расщиряющихся промежутков (фиг. 1).

1 3. Устройство согласно п. 2, отличающееся тем, что дырчатый разбрузгивающий конус X снабжен снаружи дырчатыми крыльями у, расположенными по образующей конуса или в косом к ней направлении (фиг. 1).

4. Устройство согласно пп. 2 и 3, отличающееся тем, что поясок S и гайка танкерных болтов выступают над поверхностью поддерживающего диска q, с целью создания между ним и примыкающим к нему волнообразным центрофугирующим диском промежутка для промывания (фиг. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для обработки зерна сернистым газом | 1924 |

|

SU1639A1 |

| Вращающийся вакуум-фильтр непрерывного действия | 1930 |

|

SU28206A1 |

| УСТРОЙСТВО ДЛЯ ВПАИВАНИЯ ЖАРОВЫХ ТРУБ В САМОВАРЫ | 1926 |

|

SU6478A1 |

| АНКЕРНЫЙ БОЛТ | 1927 |

|

SU6182A1 |

| Колокольная мельница | 1926 |

|

SU41987A1 |

| Насадка пневматическая для распыления жидкости в фонтане | 2020 |

|

RU2749375C1 |

| Пресс для выжимания жидкостей на содержащих их веществ | 1927 |

|

SU18051A1 |

| РАЗБРЫЗГИВАЮЩИЙ НАКОНЕЧНИК ДЛЯ ПОЛИВНЫХ РУКАВОВ | 1928 |

|

SU10801A1 |

| Устройство для изготовления пустотелых анкерных блоков | 1933 |

|

SU47929A1 |

| Устройство для скрепления дисков со ступицей в дисковых колесах для экипажей | 1925 |

|

SU7845A1 |

Авторы

Даты

1935-11-30—Публикация

1930-02-23—Подача