Изобретение касается колокольных мельниц с дробящим конусом, вращающимся внутри полого конуса и состоит в том, что верхний фланец неподвижного полого конуса, с целью возможности поворота его около любой точки борта станины, снабжен кольцевым выступом, входящим в соответствущей формы паз расположенного над ним кольца и опирающегося своей впадиной на борт станины мельннцы.

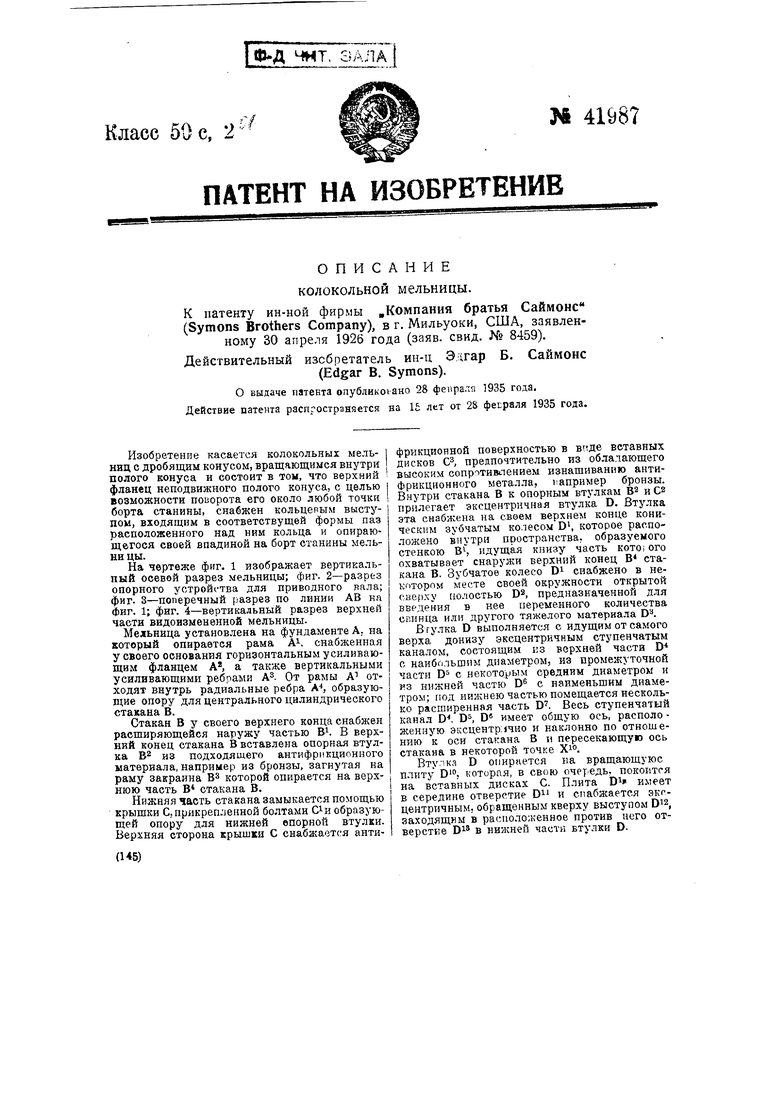

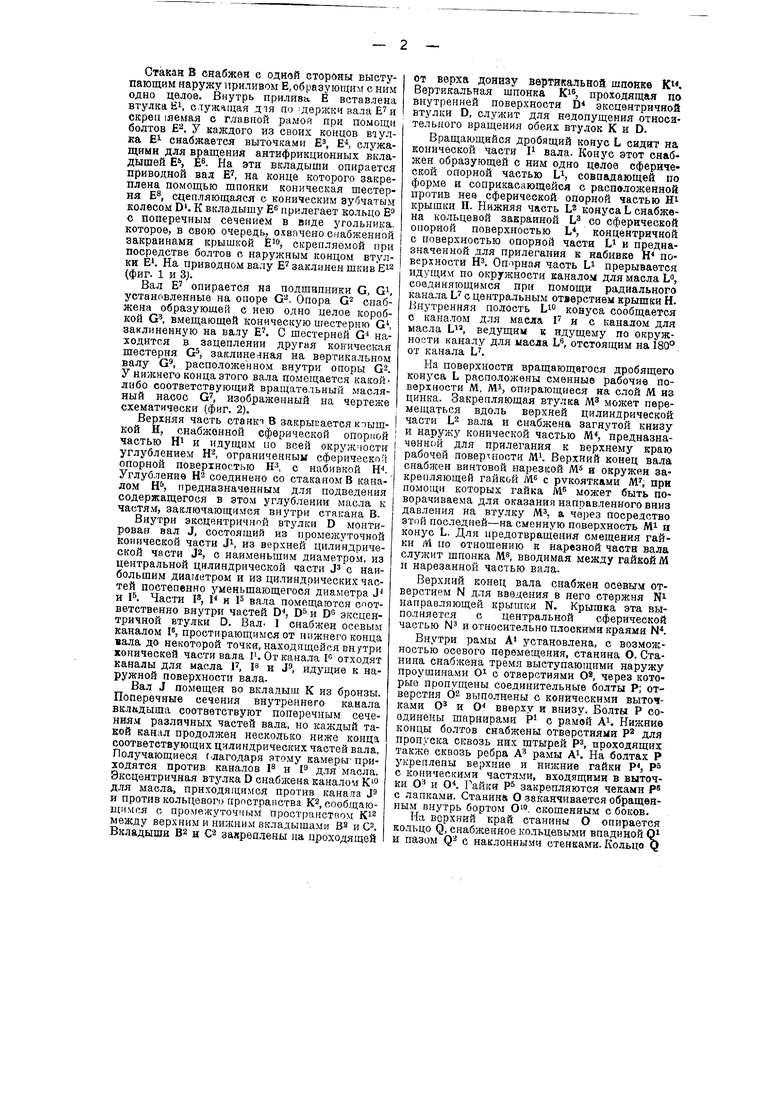

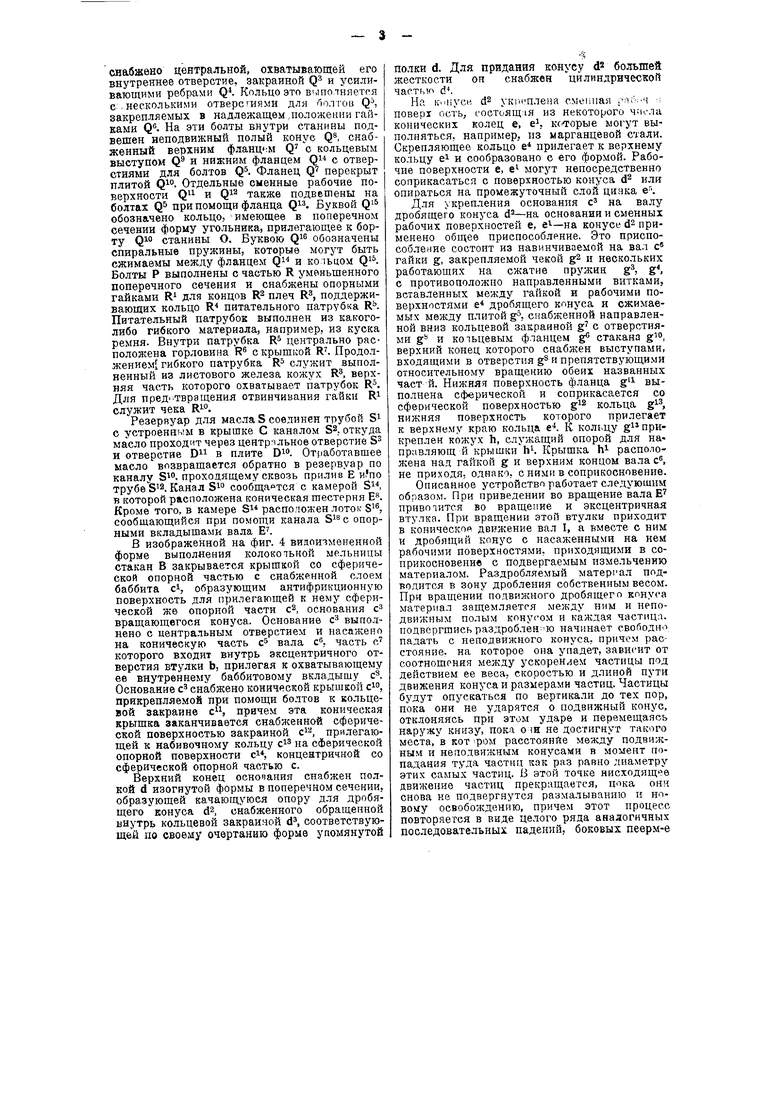

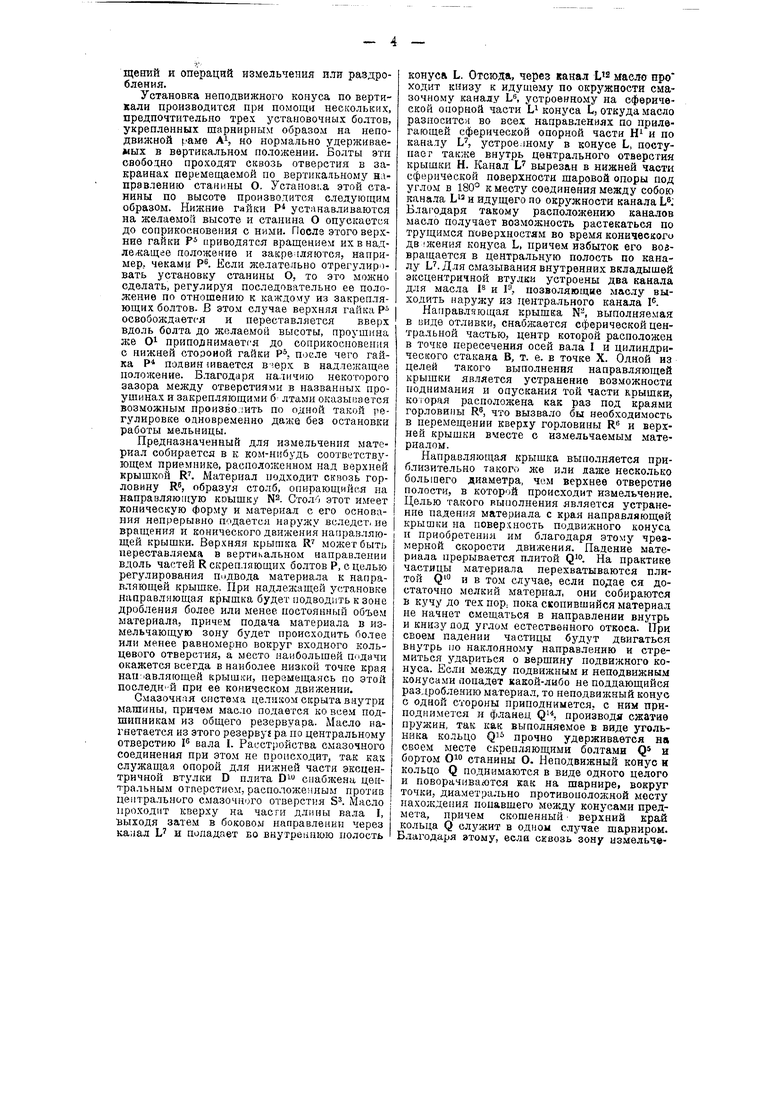

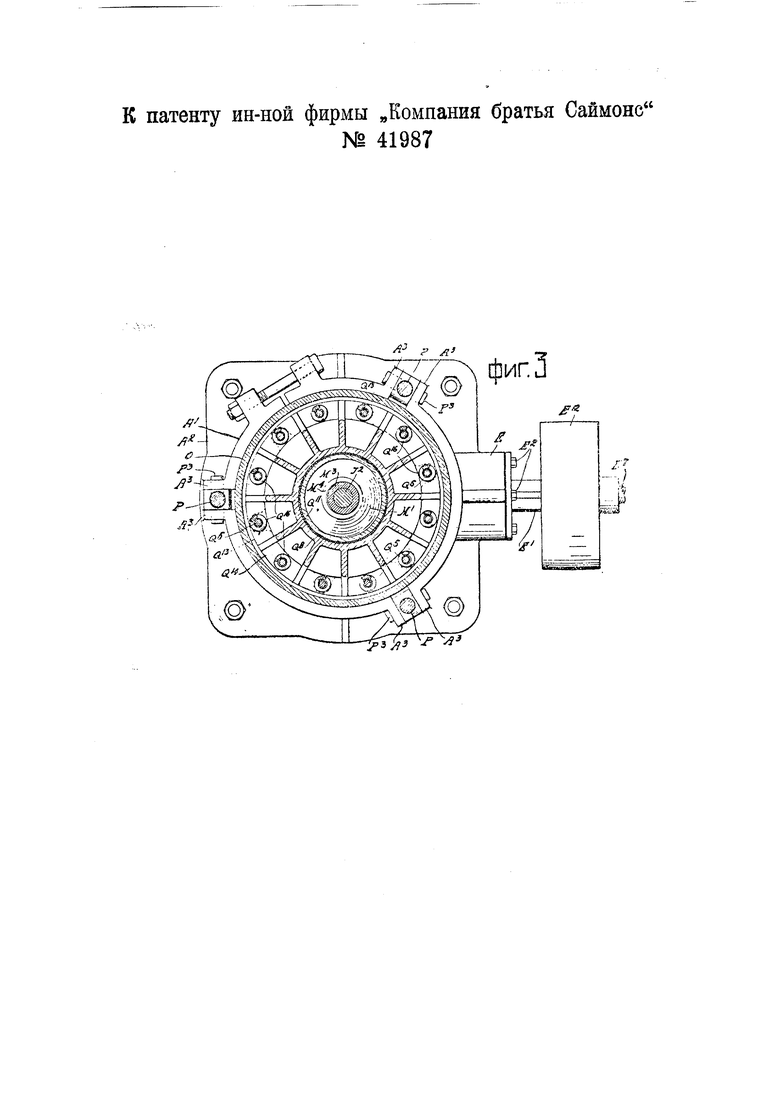

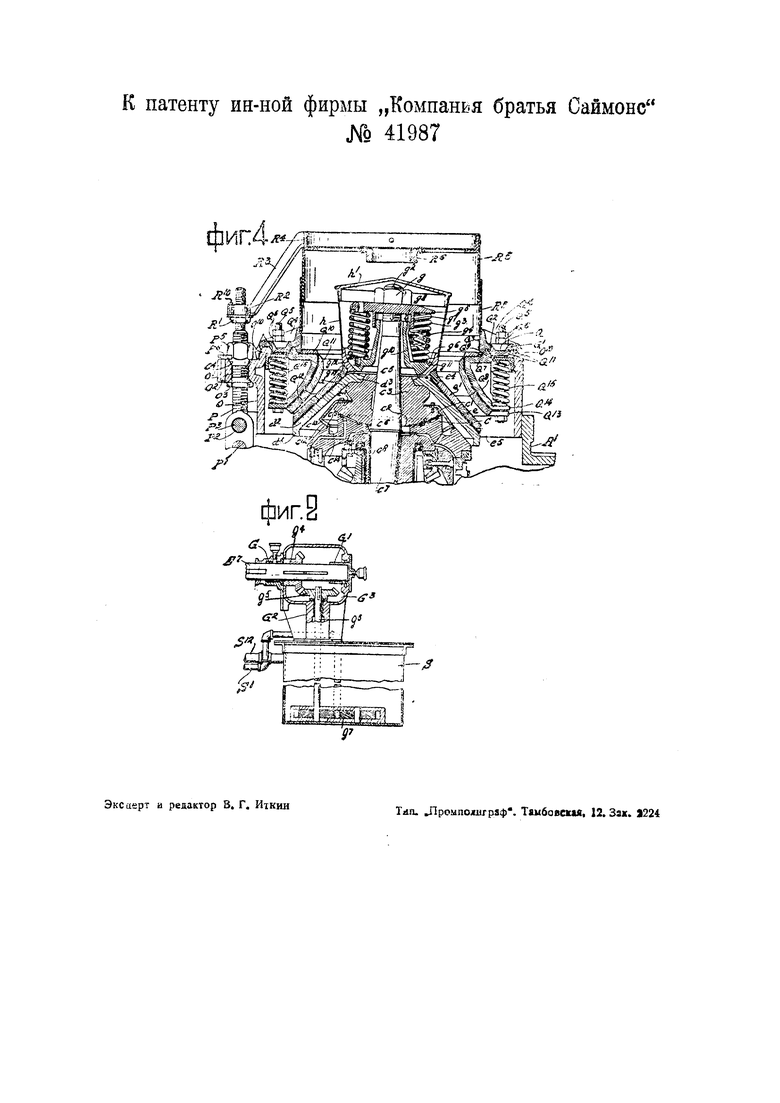

На чертеже фиг. 1 изображает вертикальный осеней разрез мельницы; фиг. 2-разрез опорного устройства для приводного вала; фиг. 3-поперечный разрез по линии АВ на фиг. 1; фиг. 4-вертикальный разрез верхней части видоизмененной мельницы.

Меяьннца установлена на фундаменте А. на который опирается рама А, снабженная у своего основания горизонтальным усиливающим фланцем Л, а также вертикальными усиливающими ребрами А. От рамы А отходят внутрь радиальные ребра А , образующие опору для центрального цилиндрического стакана В.

Стакан В у своего верхнего конца снабжен расширяющейся иаружу частью ВЧ В верхний конец стакана В вставлена опорная втулка В из подходящего антифрикционного материала, например из бронзы, загнутая на раму закраина БЗ которой опирается на верхнюю часть В стакана В.

Нижняя часть стакана замыкается помощью крыщки С.нрикрепленной болтами образующей опору для нижней епорной втулки. Верхняя сторона крышки С снабжается анти(U5)

фрикционной поверхностью в вставных дисков сз, предпочтительно из обладающего высоким сопротивлением изнашиванию антифрикционного металла, например бронзы. Внутри стакана В к опорным втулкам В и С2 прилегает эксцентричная втулка D. Втулка эта снабжена на своем верхнем конце коническим зубчатым колесом D которое расположено внутри пространства, образуемого стенкою BS идущая книзу часть кото; ого охватывает снаружи верхний конец В стакана В. Зубчатое колесо DI снабжено в некотором месте своей окружности открытой све)ху полостью D, предназначенной для введения в нее переменного количества свинца или другого тяжелого материала D

Втулка D выполняется с идущим от самого верха донизу эксцентричным ступенчатым каналом, состоящим из верхней части D с наибольшим диаметром, нз промежуточной части D с некото.уым средним диаметром и из нижней частю D с наименьшим диаметром; под нижнею частью помещается несколько расширенная часть D. Весь ступенчатый канал D D, D« имеет общую ось, располо женную эксцентр;1чно и наклонно по отношению к оси стакана В и пересекающую ось стакана в некоторой точке Xi°.

Вту.:кя D опирается ва вращающуюс плиту D. которая, в свою очередь, покоится на вставных дисках С. Плита DI имеет в середине отверстие и снабжается экг... центричным, обращенным кверху выступом Di2, заходящим в рас11оло;кенное против него отверстке DI в нижней части втулки D.

Стакан В снабжен с одной стороны выступающим наружу приливом Е, образующим с ним одно целое. Внутрь прилива Е вставлена втулка HI, служащая дтя по |держкч вала Еи скреп 1яемая с главной рамой при помощи болтов . У каждого из своих концов втулка снабжается выточками Е , служащими для вращения антифрикционных вкладышей Е, Е. На эти вкладыши опирается приводной вал Е , на конце которого закреплена помощью шпонки коническая шестерня Е сцепляющаяся с коническим зубчатым колесом D. К вкладышу Е прилегает кольцо Е с поперечным сечением в виде угольника. которое, в свою очередь, охвачено снабженной закраинами крышкой Е , скрепляемой при посредстве болтов с наружным концом втулки Е. На приводном валу Езаклинен шкивЕ (фиг. 1 и 3j.

Вал Е опирается на подшипники G, Gi, установленные на опоре С. Опора G снабжена образующей с нею одно целое коробкой G вмещающей коническую шестерню G заклиненную на валу Е . С шестерней G находится в зацеплении другая ковическая шестерня G, заклиненная на вертикальном валу G, расположенном внутри опоры G-. У нижнего конца этого вала помещается какойлибо соответствующий вращательный масляный насос G, изображенный на чертеже схематически (фиг. 2).

Верхняя часть станкч В закрывается кпышкой Н, снабженной сферической опорной частью HI и идущим ао всей окружности углублением Ш, ограниченным сферическо опорной поверхностью Н, о набивкой №. Углубление Н2 соединено со стаканом В каналом №, предназначенным для подведения содержащегося в этом углублении масла к частям, заключающимся внутри стакана В.

Внутри эксцентричной втулки D монтироваи вал J, состоящий из промелсуточной конической части J из верхней цилиндрической части J2, с наименьшим диаметром, из центральной цилиндрической части J с наибольшим диаметром и из цилиндрических частей постепенно уменьшающегося диаметра J и Р. Части I, 1 и F вала помещаются спответственно внутри частей D, D и D эксцентричной втулки D. ВаЛ I снабжен осевым каналом 1 простирающимся от нижнего конца вала до некоторой точки, находящейся внутри хоническей части вала 1. Откапала F отходят каналы для масла I, Р и J идущие к наружной поверхности вала.

Вал J помещен во вкладыш К из бронзы. Поперечные сечения внутреннего канала вкладыша соответствуют поперечным сечениям различных частей вала, но калсдый такой канал продолжен несколько ниже конца соответствующих цилиндрических частей вала. Получающиеся (лагодаря атому камеры-приходятся против каналов F и Р для масла. Эксцентричная в тулка D снабжена каналом К для масла, приходящимся против канала J и против кольцевого пространства К, сообщающимся с промежуточным пространством К между верхним и нилшим вкладышами В и С. Вкладыши В2 и С закреалены на проходящей

от верха донизу вертикальной шпонке КЧ Вертикальная шпонка KI проходящая по внутренней поверхности D эксцентричной втулки D, служит для недопущения относительного вращения обеих втулок К и D.

Вращающийся дробящий конус L сидят на конической части F вала. Конус этот снабжен образующей с ним одно целое сферической опорной частью L, совпадающей по форме и соприкасающейся с расположенной против нее сферической опорной частью Н крышки И. Нижняя часть L конуса L снабжена кольцевой закраиной L со сферической опорной поверхностью L, концентричной с поверхностью опорной части L к предназначенной для прилегания к набивке Н поверхности Н. Опорная часть LI прерывается идущим по окружности каналом для масла L, соединяющимся при помощи радиального канала U с центральным отверстием крышки Н. Внутренняя полость L конуса сообщается с каналом для масла F и с каналом для масла L, ведущим к идущему по окружности каналу для масла L, отстоящим на 180° от канаута L.

На поверхности вращающегося дробящего конуса L расположены сменные рабочие поверхности М, Ml, опирающиеся на слой М из цинка. Закрепляющая втулка М может перемещаться вдоль верхней цилиндрической части L вала и снабжена загнутой книзу и наружу конической частью М предназначенной для прилегания к верхнему краю рабочей повер- пости М . Верхний конец вала снабжен винтовой нарезкой М и окружен закрепляющей гайкой М с рукоятками М , при помощи которых гайка № может быть поворачиваема для оказания направленного вниз давления на втулку М, а через посредство этой последней-на сменную поверхность М а конус L. Для предотвращения смещения гайки М по отношению к нарезной части вала служит шпонка М, вводимая между гайкой М и нарезанной частью вала.

Верхний конец вала снабжен осевым отверстием N для введения в него стержня N направляющей крышки N. Крышка эта выполняется с центральной сферической частью N и относительно плоскими краями N.

Внутри рамы А установлена, с возможностью осевого перемещения, станина О. Станина снабжена тремя выступающими наружу проушинами О с отверстиями О, через которые пропущены соединительные болты Р; отверстия б2 выполнены с коническими выточками О и О вверху и внизу. Болты Р соединены шарнирами Р с рамой АЧ Нижние концы болтов снабжены отверстиями Р для пропуска сквозь них штырей Р проходящих также сквозь ребра А рамы А. На болтах Р укреплены верхние и нижние гайки Р Р с коническими частями, входящими в выточки О и О. Гайки Р закрепляются чеками Р с лапками. Станина О заканчивается обращенным внутрь бортом О , скощенным с боков.

На верхний край станины О опирается кольцо Q, снабженное кольцевыми впадиной 0 и пазом Q с наклонными стенками. Кольцо Q

снабжено центральной, охватывающей его внутреннее отверстие, закраиной Q и усиливающими ребрами Q. Кольцо это выполняется с . несколькими отверсшямн для болгои Q закрепляемых в надлежащем .положении гайками Q, На эти болты внутри станины подвешен неподвижный полый конус Q, снабженный верхним фланц1:м Q с кольцевым выступом Q и нижним фланцем Qi с отверстиями для болтов Q5. Фланец Q перекрыт плитой . Отдельные сменные рабочие поверхности Q и Qi также подвешены на болтах Q при помощи фланца Q Буквой Q обозначено кольцо, имеющее в поперечном сечении форму угольника, прилегающее к борту Q10 станины О. Буквою Qi обозначены спиральные пружины, которые могут быть сжимаемы между фланцем Qi и кольцом Q Болты Р выполнены с частью R уменьшенного поперечного сечения и снабжены опорными гайками R для концов R плеч R, поддерживающих кольцо R питательного патрубка R°. Питательный патрубок выполнен из какоголибо гибкого материала, например, из куска ремня. Внутри патрубка R5 центрально расположена горловина R8 с крышкой R. Продолжением гибкого патрубка R служит выполненный из листового железа кожух R, верхняя часть которого охватывает патрубок R. Для предотвращения отвинчивания гайки Ri служит чека Ri°.

Резервуар для масла S соединен трубой Si с устроенным в крышке С каналом S. откуда масло проходит через центральное отверстие S и отверстие DII в плите D. Отработавшее масло возврашается обратно в резервуар по каналу S, проходящему сквозь прилив Е и.по трубеЗз. Канал SW сообщается с камерой S, в которой расположена коническая шестерня Е. Кроме того, в камере Si расположен лоток 8 сообщающийся при помощи канала S с опорными вкладышами вала Е .

В изображенной на фиг. 4 вилоизмененной форме выполнения колокотьной мельницы стакан В закрывается крышкой со сферической опорной частью с снабженной слоем баббита с1, образующим антифрикционную поверхность для прилегающей к нему сферической же опорной части с, основания с вращающегося конуса. Основание с выполнено с центральным отверстием и насажено на коническую часть с вала с. часть с которого входит внутрь эксцентричного отверстия втулки Ь, прилегая к охватывающему ее внутреннему баббитовому вкладышу с. Основание с снабжено конической крышкой с, прикрепляемой при помощи болтов к кольцевой закраине с, причем эта коническая крышка заканчивается снабженной сферической поверхностью закраиной , прилегаюш,ей к набивочному кольцу ci на сферической опорной поверхности с, концентричной со сферической опорной частью с.

Верхний конец основания снабжен полкой d изогнутой формы в поперечном сечении, образующей качающуюся опору для дробящего конуса d2, снабженного обращенной внутрь кольцевой закраиной d, соответствующей по своему очертанию форме упомянутой

полкн d. Для придания конусу d большей жесткости он снабжен цилиндрической частью d-.

На KliiycH d2 укреплена смеп.ная ряо.Ч : поверх ость, 1остоящ:1Я из некоторого ччола конических колец е, ei. которые могут выполняться, например, нз марганцевой стали. Скрепляющее кольцо е прилегает к верхнему кольцу el и сообразовано с его формой. Рабочие поверхности е, ei могут непосредственно соприкасаться с поверхностью конуса d или опираться на промежуточный слой цинка .

Для укрепления основания с на валу дробящего конуса основании и сменных рабочих поверхностей е, конусе d применено общее приспособление. Это приспособление состоит из навинчиваемой на вал с гайки g, закрепляемой чекой g2 и нескольких работаюших на сжатие пружин g gS с противоположно направленнымн витками, вставленных между гайкой и рабочими поверхностями е дробящего K iHyca и сжимаемых между плитой g, снабженной направленной вниз кольцевой закраиной g с отверстиями g и котьцевым фланцем g стакана g верхний конец которого снабжен выступами, входящими в отверстия g и препятствующими относительному вращению обеих названных част и. Нижняя поверхность фланца выполнена сферической и соприкасается со сферической поверхностью gi кольца gi нижняя поверхность которого прилегает к верхнему краю кольца е . К кольцу gi прикреплен кожух h, служащий опорой для на« привляющ и крышки ЬЧ Крышка h расположена над гайкой g и верхним концом валас, не приходя, однако, с ними в соприкосновение.

Описанное устройство работает следующим образом. При приведении во врашение вала Е привотится во вращение и эксцентричная втулка. При вращении этой втулки приходит в конической движение вал I, а вместе с ним и дробящий конус с насаженными на нем ра(5очими поверхностями, приходящими в соприкосновение с подвергаемым измельчению материалом. Раздробляемый материал подводится в зону дробления собственным весом. При вращении подвижного дробящего конуса материал защемляется ним и неподвижным полым конусом и каждая частица, подвергшись раздробленною начинает свободно падать с неподвижного конуса, причем расстояние, на которое она упадет, зависит от соотношения между ускорением частицы под действием ее веса, скоростью и длиной пути движения конуса и размерами частиц. Частицы будут опускаться по вертикали до тех пор, пока они не ударятся о подвижный конус, отклоняясь при этом ударе и перемещаясь наружу книзу, пока очи не достигнут такого места, в кот фом расстояние между подвижным и неподвижным конусами в момент попадания туда частиц как раз равно диаметру этих самых частиц. В этой точке нисходящее движение частиц прекращается, пока они снова не подвергнутся размалыванию и новому освобождению, причем этот процесс повторяется в виде целого ряда аналогичных последовательных падений, боковых пеерм-е

щений и операций измельчения или раздробления.

Установка неподвижного конуса по вертикали производится при помощи нескольких, предпочтительно трех установочных болтов, укрепленных шарнирным образом на неподвижной раме AI, но нормально удерживаемых в вертикальном положении. Болты эти свободно проходят сквозь отверстия в закраинах перемещаемой по вертикальному направлению станины О. Установка этой станины по высоте производится следующим образом. Нижние гайки Р устанавливаются на желаемой высоте и станина О опускается до соприкосновения с ними. После этого верхние гайки Р приводятся вращением их в надлежащее положение и закрепляются, например, чеками Р. Если желательно отрегулировать установку станины О, то это можно сделать, регулируя последовательно ее положение по отношению к каждохту из закрепляющих болтов. В этом случае верхняя гайка Р освобождается и переставляется вверх вдоль болта до желаемой высоты, проушина же Qi приподнимается до соприкосновения с нижней стороной гайки Р. поеле чего гайка Р подвин швается вчерх в надлежащее положение. Благодаря наличию некоторого зазора между отверстиями в названных проушинах и закрепляющими б лтами оказывается возможным производить по одной такой регулировке одновременно даже без остановки работы мельницы.

Предназначенный для измельчения материал собирается в к ком-нибудь соответствующем приемнике, расположенном над верхней крышкой R. Материал подходит сквозь горловину R образуя столб, опирающийся на направляющую коышку №. Столб этот имеет коническую форму и материал с его основания непрерывно подается наружу вследствие вращения и конического движения направляющей крышки. Верхняя крышка R может быть переставляема в вертикальном направлении вдоль частей R скрепляющих болтов Р, с целью регулирования подвода материала к направляющей крышке. При надлежащей установке направляющая крышка будет подводить к зоне дробления более или менее постоянный объем материала, причем подача материала в измельчающую зону будет происходить более или менее равномерно вокруг входного кольцевого отверстия, а место наибольшей подачи окажется всегда в наиболее низкой точке края нап:1авляющей крыш:ш, перемещаясь по этой последн-й при ее коническом движении.

Смазочная система целиком скрыта внутри машины, причем масло подается ко всем подшипникам из общего резервуара. Масло нагнетается из этого резерву ра по центральному отверстию F вала I. Расстройства смазочного соединения при этом не происходит, так как служащая опорой для нижней части эксцентричной втулки D плита D снабжена центральным отперстием, расположенным против центрального смазочного отверстия S. Масло проходит кверху на части длины вала I, выходя затем в боковом направлении через канал L и попадает во внутреннюю полость

конуса L. Отсюда, через канал Ls маело нро ходит книзу к идущему по окружности смазочному каналу L, устроенному на сферической опорной части LI конуса L, откуда масло разносится во всех нааравлениах по прилегающей сферической опорной части H и по каналу U, устроенному в конусе L, поступает также внутрь центрального отверстия крышки Н. Капал U вырезан в нижней части сферической поверхности шаровой опоры под углом в 180° к месту соединения между собою канала и идущего по окружности канала L Благодаря такому расположению каналов масло получает возможность растекаться по трущимся поверхностям во время конического дв жения конуса L, причем избыток его возвращается в центральную полость по каналу Ь.Для смазывания внутренних вкладышей эксцентричной втулки устроены два канала для масла 1 и Р, позволяющие маслу выходить наружу из центрального канала I.

Направляющая крышка №, выполняемая в виде отливки, снабжается сферической центральной частью, центр которой расположен в точке пересечения осей вала I и цилиндрического стакана В, т. е. в точке X. Одной из целей такого выполнения направляющей крышки является устранение возможности поднимания и опускания той части крышки, которая расположена как раз под краями горловины R, что вызвало бы необходимость в перемещении кверху горловины R и верхней крышки вместе с измельчаемым материалом.

Направляющая крышка выполняется приблизительно такого же или даже несколько большего диаметра, чем верхнее отверстие полости, в которой происходит измельчение. Целью такого выполнения является устранение падения материала с края направляющей крышки на поверхность подвижного конуса и приобретения им благодаря чрезмерной скорости движения. Падение материала прерывается плитой Q. На практике частицы материала перехватываются плнтой и в том случае, если подае ся достаточно мелкий материал, они собираются в кучу до техпор; пока скопившийся материал не начнет смещаться в направлении внутрь и книзу под углом естественного откоса. При своем падении частицы будут двигаться внутрь по наклонному направ.тению и стремиться удариться о вершину подвижного конуса. Если между подвижным и неподвижным конусами попадет какой-либо не поддающийся раздроблению материал, то неподвижный конус с одной стороны приподнимется, с ним приподнимется н фланец Q производя сжатие пружин, так как выполняемое в виде угольника кольцо Q1 прочно удерживается на своем месте скрепляющими болтами Q и бортом Ою станины О. Неподвижный конус и кольцо Q поднимаются в виде одного целого и поворачиваются как на шарнире вокруг точки, диаметрально противоположной месту нахолгдеаия попавшего между конусами предмета, причем скошенный верхний край кольца Q служит в одном случае шарниром. Благодаря этому, ес.аа сквозь зону измельчвния проходит, например, кусок железа, то i неподвижный конус, вместо того, чтобы дать трещины, прилет в наклонное положение и i притом еще д того, как мельница может | быть остановлена попавш .ы в нее посторонним телом.

Предмет патента.

Колокольная мельница с дробящим конусом, вращающимся внутри полого конуса.

каковые конусы подвешены на пружинах, отличающаяся тем, что верхний фланец Q немодвиясного полого конуса Q снабжен кольцевым выступом Q, вход:1щим в соответствующий паз Q2 расположенного над ним кольца Q, опирающегося впадиной Q на борт станины, с целью получения возможности поворота конуса около любой точки борта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционная конусная дробилка | 1949 |

|

SU88805A1 |

| ТРЕХВАЛКОВАЯ ЧИСТОВАЯ КЛЕТЬ РЕДУКЦИОННОГО (КАЛИБРОВОЧНОГО) СТАНА | 1966 |

|

SU216592A1 |

| Эксцентриковый узел конусной дробилки | 1977 |

|

SU713585A1 |

| ВПТБ | 1973 |

|

SU397226A1 |

| КОНУСНАЯ ГИРАЦИОННАЯ ДРОБИЛКА | 1972 |

|

SU335002A1 |

| КОНУСНАЯ ГЙРАЦИОННАЯ ДРОБИЛКА | 1971 |

|

SU299247A1 |

| Эксцентриковый узел конусной дробилки | 1980 |

|

SU925382A1 |

| Конусная дробилка для тонкого измельчения | 1975 |

|

SU604576A1 |

| Эксцентриковый узел конусной дробилки | 1990 |

|

SU1719055A1 |

| Конусная инерционная дробилка с усовершенствованной фиксацией наружного конуса | 2020 |

|

RU2762091C1 |

к патенту ин-ной фирмы №

А р

f Л

#5;, W „Компания братья Саймоне 41987 к патенту ин-ной фирмы № „Компания братья Саймоне 41987

Авторы

Даты

1935-02-28—Публикация

1926-04-30—Подача