Известны способы изготовления пустотелых блоков, при которых уплотнение бетона осуществляется: 1) трамбованием (ручными или механическими трамбовками) бетона, уложенного в открытую сверху форму, имеющую установленные в ней сердечники, служащие для образования пустот, с постепенной, по мере уплотнения, добавкой материала, из которого формуется блок; 2) вколачиванием ударами падающих бойков в массу бетона, заключенного в закрытую со всех сторон форму, заостренных снизу сердечников, проходящих через отверстия в верхней крыщке формы и уплотняющих бетон своим внедрением; по удалении сердечников в уплотненной массе бетона остаются образованные ими пустоты; 3) трамбованием всего бетона, уложенного в форму с установленными в ней сердечниками, причем трамбование производится ударами падающей трамбовки, проникающей в форму и производящей трамбование всей поверхности бетона сразу. В первых двух случаях высота формы равняется высоте получаемого блока, так как в первом случае бетон срезается линейкой и заглаживается вровень с верхними краями формы; во втором же случае верхняя плита формы с отверстиями для прохода сердечников служит крыщкой, перекрывающей форму также вровень с верхними краями формы. В третьем случае вертикальные боковые стенки формы делают(214)

ся более высокими, чем высота получаемого блока, так как рыхлая масса бетона заполняет форму полностью и уплотняется ударами проникающей в форму на определенную глубину трамбовки до требуемого по высоте размера блока.

Недостатки указанных способов заключаются в следующем. При первом способе уплотнения материал вводится в форму несколько раз, по предварительном уплотнении предыдущего наполнения, что дает слоистость формуемого блока, происходящую как от случайности и пестроты наполнения и уплотнения, так и от случайности сцепления друг с другом слоев уплотненного бетона; при втором- лобовое внедрение сердечников, производимое ударами по ним трамбующих бойков, дает уплотнение нижних слоев бетона всегда больщее, чем верхних; при третьем-уплотнение, производимое в форме по всей верхней площади бетона, ударами падающей трамбовки, дает блоки, также неравномерно уплотненные и крййне пестрые по высоте, так как случайность плотности рыхлого бетона, зависящая от способов заполнения и случайности расположения фракций компонентов, не всегда позволяет трамбовке дойти до определенной глубины формы.

Предлагаемый способ уплотнения изготовляемых блоков имеет целью устранить перечисленные недостатки, что достигается, согласно изобретению, примененй(ем приспособления для одновременного ввинчивания на определенную глубину в массу бетона, уложенного в закрытую со всех сторон форму, круглых конусных сердечников, проходящих через отверстия в верхней крышке формы, причем сердечники снабжены спиральной винтовой нарезкой, располагаемой по их образующей, а также снабжены в нижней части остриями, трех-или четырехгранной пирамидообразной формы, которые при одновременном ввинчивании сердечников в батон сначала его просверливают и разрыхляют, облегчая внедрение сердечников; последние постепенно, своим конусообразным телом и спиралью нарезки, уплотняют бетон, подобно винтовым клиньям раздвигая его к стенкам формы и придвигая отдельные части его друг к другу, выравнивая при этом случайные неровности уплотнения, так как подвергаемый постепенно усиливающемуся давлению бетон стремится переместиться из более уплотненных мест в менее плотные, случайные же скопления более крупных фракций, пронизанные остриями сердечников и раздвинутые талом сердечников, равномерно распределяются в бетоне. По достижении сердечниками определенной глубины уплотнение заканчивается.

По удалении сердечников из формы, производимом путем их одновременного вывинчивания из бетона, в форме .остается вполне равномерно и однородно уплотненный блок, который, по освобождении из формы и снятии с подкладки, сохраняет очертание формы и подкладки, имея выступающие анкерные шищки с одной стороны и расположенные с противоположной стороны внутренние, открытые с этой последней стороны, несквозные пустоты от образовавших их сердечников, в виде внутренней полости несквозных конусных гаек.

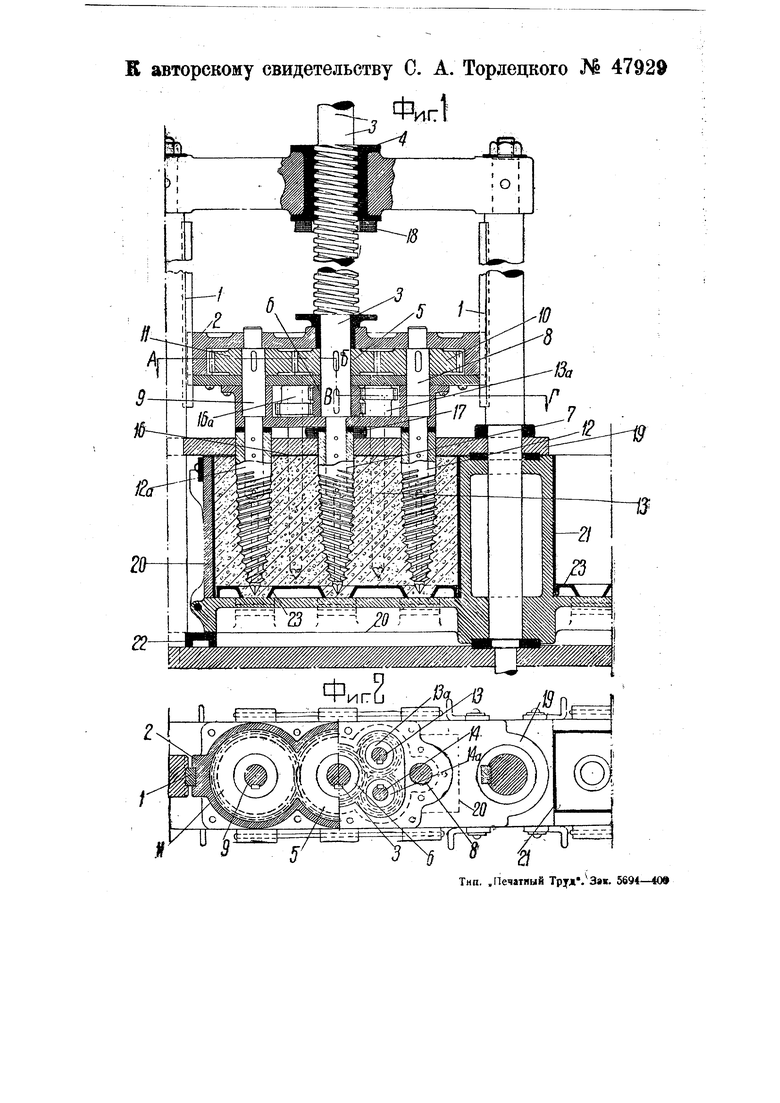

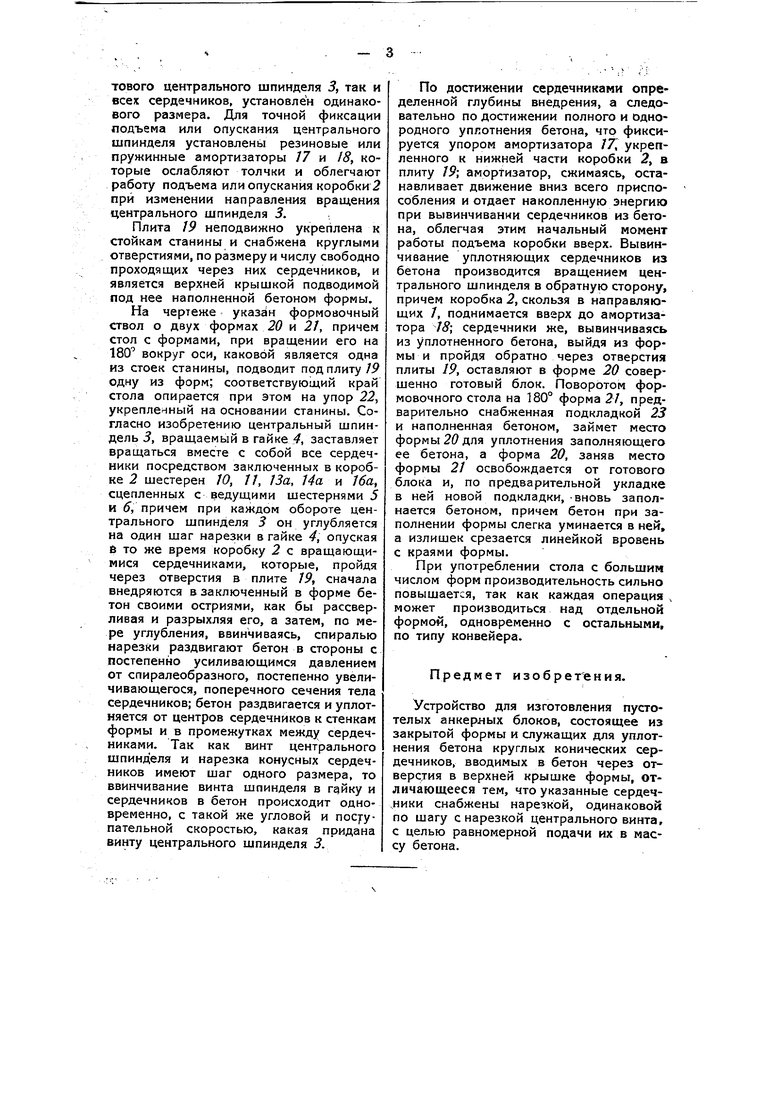

На чертеже изображено приспособле«ие в применении к способу изготовления пустотелых анкерных блоков, снабжаемых тремя выступающими анкерными шишками с одной стороны блока, и располагаемыми строго над их центрами, открытыми с противоположной стороны блока, тремя несквозными пустотами и открытыми с той же последней стороны

четырьмя промежуточными также несквозными пустотами.

На фиг. 1 изображено устройство для изготовления пустотелых анкерных блоков в вертикальном продольном разрезе и на фиг. 2-то же в горизонтальном разрезе по линии АБВГ на фиг. 1.

В направляющих 7, укрепленных к вертикальным стойкам станины, скользит вверх и вниз коробка 2, увлекаемая центральным винтовым шпинделем 5, вращаемым, в неподвижно укрепленной в горизонтальном бруске станины гайке 4 вращение шпинделя 5 производится или вручную, помощью насаживаемого на верхнюю его часть маховика или ворота, или от механического реверсивного зубчатого или фрикционного привода (на чертеже не показанного). Нижняя цилиндрическая часть шпинделя 3 свободно вращается в подшипниках крышек коробки 2 вместе с закрепленными на шпинделе ведущими шестернями J и б, причем шестерня 5 заключена в верхней части коробки, а двойная шестерня 6 в нижней ее части. Ниже коробки 2 на выступающий хвост центрального шпинделя 3 жестко закреплен винтовой сердечник 7. С двух сторон центрального шпинделя 3 через коробку проходят шпиндели 5 и 9, вращаемые укрепленными на них посредством шпонок ведомыми шестернями W и //, сцепленными с центральной ведущей шестерней 5. Ниже коробки на хвостах шпинделей 8 и 9 жестко закреплены винтовые сердечники /2 и /2й. Точно посередине, между центрами сердечников 7 vi 12, с одной стороны, и между сердечниками 7 и/2а, с другой стороны, через нижнюю часть коробки 2 проходят попарно с каждой стороны шпинделя 3 шпиндели 13, 14, 16, свободно вращающиеся в подшипниках средней и нижней крышек коробки 2 посредством жестко укрепленных на них шестерен 13а, 14а, 16а, причем шестерни 13а диагонально сцеплены с верхней частью зубьев двойной шестерни 6, а шестерни 14а и 16а также диагонально сцеплены с нижней частью зубьев двойной шестерни 6. Ниже коробки шпиндели 13, 14 к 16 снабжены винтовой спиральной нарезкой и представляют собой промежуточные сердечники. Шаг резьбы как винTOBoro центрального шпинделя 5, так и всех сердечников, установлен одинакового размера. Для точной фиксации подъема или опускания центрального шпинделя установлены резиновые или пружинные амортизаторы /7 и 18, которые ослабляют толчки и облегчают работу подъема или опускания коробки 2 при изменении направления вращения центрального шпинделя 5.

Плита 19 неподвижно укреплена к стойкам станины и снабжена круглыми отверстиями, по размеру и числу свободно проходящих через них сердечников, и является верхней крышкой подводимой под нее наполненной бетоном формы,

На чертеже указан формовочный ствол о двух формах 20 и 2/, причем стол с формами, при вращении его на 180 вокруг оси, каковой является одна из стоек станины, подводит под плиту/Р одну из форм; соответствующий край стола опирается при этом на упор 22, укрепленный на основании станины. Согласно изобретению центральный шпиндель 5, вращаемый в гайке/, заставляет вращаться вместе с собой все сердечники посредством заключенных в коробке 2 шестерен Ю, 11, 13а, 14а и 16а, сцепленных с ведущими шестернями 5 и 6, причем при каждом обороте центрального шпинделя 3 он углубляется на один шаг нарезки в гайке 4, опуская В то же время коробку 2 с вращающимися сердечниками, которые, пройдя через отверстия в плите 19, сначала внедряются в заключенный в форме бетон своими остриями, как бы рассверливая и разрыхляя его, а затем, по мере углубления, ввинчиваясь, спиралью нарезки раздвигают бетон в стороны с постепенно усиливающимся давлением от спиралеобразного, постепенно увеличивающегося, поперечного сечения тела сердечников; бетон раздвигается и уплотняется от центров сердечников к стенкам формы и в промежутках между сердечниками. Так как винт центрального шпинделя и нарезка конусных сердечников имеют шаг одного размера, то ввинчивание винта шпинделя в гдйку и сердечников в бетон происходит одновременно, с такой же угловой и пос гупательной скоростью, какая придана винту центрального шпинделя 5.

По достижении сердечниками определенной глубины внедрения, а следовательно по достижении полного и однородного уплотнения бетона, что фиксируется упором амортизатора /7, укрепленного к нижней части коробки 2, в плиту 19; амортизатор, сжимаясь, останавливает движение вниз всего приспособления и отдает накопленную энергию при вывинчивании сердечников из бетона, облегчая этим начальный момент работы подъема коробки вверх. Вывинчивание уплотняющих сердечников из бетона производится вращением центрального шпинделя в обратную сторону, причем коробка 2, скользя в направляющих /, поднимается вверх до амортизатора 18; сердечники же, вывинчиваясь из уплотненного бетона, выйдя из формы и пройдя обратно через отверстия плиты 19, оставляют в форме 20 совершенно готовый блок. Поворотом формовочного стола на 180° форма 27, предварительно снабженная подкладкой 23 и наполненная бетоном, займет место формы 20 для уплотнения заполняющего ее бетона, а форма 20, заняв место формы 21 освобождается от готового блока и, по предварительной укладке в ней новой подкладки,-вновь заполнается бетоном, причем бетон при заполнении формы слегка уминается в ней, а излишек срезается линейкой вровень с краями формы.

При употреблении стола с большим числом форм производительность сильно повышается, так как каждая операция может производиться над отдельной формой, одновременно с остальными, по типу конвейера.

Предмет изобретения.

Устройство для изготовления пустотелых анкерлых блоков, состоящее из закрытой формы и служащих для уплотнения бетона круглых конических сердечников, вводимых в бетон через отверсдия в верхней крышке формы, отличающееся тем, что указанные сердеч,ники снабжены нарезкой, одинаковой по шагу с нарезкой центрального винта, с целью равномерной подачи их в массу бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для изготовления полых строительных камней | 1931 |

|

SU26609A1 |

| Станок для изготовления полых строительных камней | 1930 |

|

SU22552A1 |

| Пустотелый камень для кладки стен | 1930 |

|

SU27174A1 |

| Ударный пресс для изготовления бетонных камней | 1933 |

|

SU41416A1 |

| РЕВОЛЬВЕРНЫЙ ПРЕСС ДЛЯ ФОРМОВКИ КИРПИЧА | 1928 |

|

SU18235A1 |

| Станок для формовки полых строительных камней | 1928 |

|

SU9723A1 |

| Цементная прямоугольная ребристая черепица и пресс для ее изготовления | 1923 |

|

SU897A1 |

| Станок для формирования строительных камней | 1944 |

|

SU67178A1 |

| СТАНОК ДЛЯ ВЫДЕЛКИ ПОЛЫХ ИСКУССТВЕННЫХ КАМНЕЙ | 1929 |

|

SU18241A1 |

| Трамбовочная машина для изготовления бетонных камней | 1933 |

|

SU32978A1 |

Авторы

Даты

1936-07-31—Публикация

1933-08-16—Подача