(54) СПОСОБ РЕГУЛИРОВАНИЯ ВОДНа-КРАСОЧНОГО БАЛАНСА ПРИ ОФСЕТНОЕ ПЕЧАТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тест-объект для контроля процесса офсетной печати | 1979 |

|

SU1161414A1 |

| ПЕЧАТНАЯ ФОРМА С СООБЩЕННЫМИ ПЕЧАТНЫМИ ЭЛЕМЕНТАМИ И СПОСОБ ПЕЧАТИ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2331522C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ ДЛЯ ЗАЩИТЫ ОТ ПОДДЕЛКИ, ЗАЩИЩЕННАЯ ПОЛИГРАФИЧЕСКАЯ ПРОДУКЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ПОЛИГРАФИЧЕСКОЙ ПРОДУКЦИИ | 2007 |

|

RU2344045C1 |

| Многокрасочная печатная машина для двусторонней печати на листовом материале | 1989 |

|

SU1802801A3 |

| Способ печати | 1972 |

|

SU515664A1 |

| ЦИФРОВОЕ ФОРМИРОВАНИЕ ПОЛУТОНОВОГО ИЗОБРАЖЕНИЯ С ИСПОЛЬЗОВАНИЕМ СПИРАЛЬНЫХ РАСТРОВЫХ ТОЧЕК | 2018 |

|

RU2749305C1 |

| СПОСОБ ОЧИСТКИ УВЛАЖНЯЮЩЕГО АППАРАТА ОФСЕТНЫХ ПЕЧАТНЫХ МАШИН | 2016 |

|

RU2640271C1 |

| СПОСОБ ОРЛОВСКОЙ КОСВЕННОЙ ИЛИ ПРЯМОЙ МНОГОКРАСОЧНОЙ ПЕЧАТИ С ИРИСОВЫМ ЭФФЕКТОМ В ПРЕДЕЛАХ ПОЛНОГО ОХВАТА ПО ОКРУЖНОСТИ | 1999 |

|

RU2143344C1 |

| Способ офсетной печати | 1981 |

|

SU984885A1 |

| СПОСОБ НАСТРОЙКИ ПЕРЕНОСА ПЕЧАТНОЙ КРАСКИ | 2005 |

|

RU2370371C2 |

I

Изобретение относится к полиграфичес- . кой технике н может быть использовано иа офсетных печатных ма1линах,

В известных способах автоматического управления процессами подачи влаги и краски на форму при офсетной печати регулирование обоих процессов производят при помощи раздельных, взаимно не связанных, систем.

При изменении условий печати, свойств формы, бумаги необходимо изменять соотношения подачи краски и влаги для поддержания оптимального значения водно-красочного баланса на форме и зависящего от него высокого качества оттиска.

Печатник на основе визуальной оценки качества текущей продукции изменяет установку задания рег-улятору увлажнения или регулятору подачи краски.

При этом правильность установки задания зависит от субъективного восприятия и опыта печатника, регулирование производится с запаздыванием, что приводит к увеличению брака.

Предложен спос,ч)б автоматического

I отыскания оптимального соотношения подач краски и влаги и поддержания высокого качества оттисков в процессе печати тиража независимо от изменения свойств печатной формы, бумаги и других факторов, без участия оператора-печатника.

Качественный оттиск связан с максимальным приближением оптической плотности его к заданному значению при минимальном растискивании точек растра, характеризуемой величиной относительной ; запечатанности растра.

Это достигается использованием обобщенного показателя технологического качества оттиска

K i,

где D - оптическая плотность плашки, э - относительная запечатанность растра.

Максимальное значение этого покнзаI теля может быть достигнуто при опреде- ленном соотноигении иодйч влаги и краски

ц служит для вычисления оптимального значения подачи влаги (или краски).

Отношение величины оптической плотности к величине относительной запечатанности растра может рассматриваться как о15обшенный показатель технологического качества оттиска, так как из анализа приведенных ниже зависимостей, при приближении обеих составляющих данного показателя к технологически заданным зна-, чениям, величина показателя стремится к максимуму. Как величина оптической плотно;сти, так и величина относительной запеча-I танности растра фу1}кционально связаны со степенью увлан нения (толщиной слоя увлаж-няющего растра на форме) и с интенсивностью подачи краски (толщиной слоя краски на форме), т. е.

D i(hsj,}, Р /Г/1кр)

f Г/1ЙЛ) , (h,Kp) . Качественное изображение зависит от насыщенности тона каждой растровой точки, Т. е, от величины оптической плотности, (Которая растет при росте подачи краски, а качественный оттиск - от степени деформации (растискивания) растровой точки, т. е, от величины относительной запечатанности . й которая увеличивается при увеличении подачи краски и толщины красочногю слоя , . на форме, что снижает градационную точ- ность передачи тонов и, следовательно, качество печати.

, При увеличении подачи влаги (в определенных пределах) рост толщины слоя влаги. на форме способствует уменьшению растискивания, т, е. уменьщению, 6 ив то же врё мя уменьщению значения оптической плот-, .ности из-за увеличения эмульгирования краски.

Сопоставляя указанные выше полученные экспериментально зависимости D и 6 от hgjiK Л.у(рможно путем специальной обработки кривых получить обобщенные графики (фиг. 1)

-(гг) м -

h,f

h-Kp / У

представляющие зависимости оптической плотности D и относительной запечатанности 5 отсоотнощення толщин слоев влаги и краски на форме.

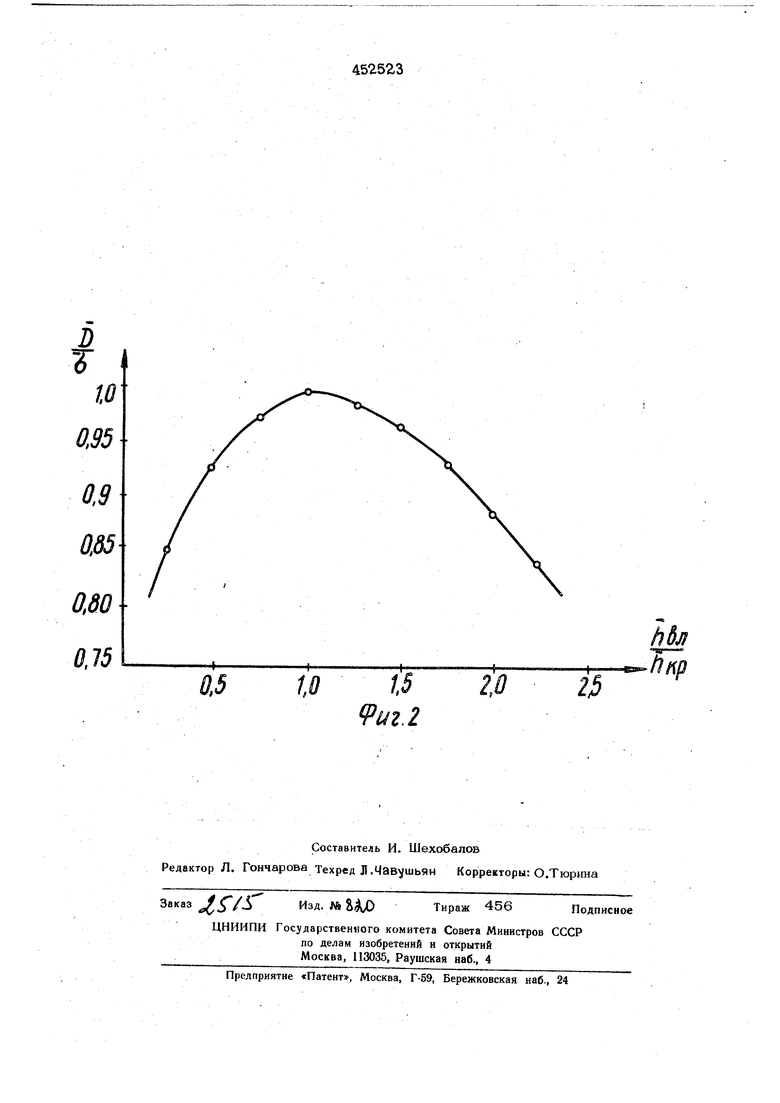

На фиг. 2 показана зависимость отношения - т. е. показателя технологнческого качества оттиска, от соотношения толщин слоев влаги и краски на форме -г . Найденная экстремальная зависимость позволяет осуществить связь между двумя процессами регулирования при офсетной печати: процессом регулирования оптической плотности и процессом регулирования увлажнения путем использования процесса экстремального регулирова1}ия, в котором в виде входного сигнала используется вьиислениый сигнал, пропорциональньй - ,а выходным сигналом является величина подачи вЛаги (или подачи краски). Таким образом,решается задача aBTOMqf

тического отыскивания и поддержайия мак2симального отношения § соответствую-

щего максимальному значению обобщенного показателя технологического качества от тиска.

Предмет изобретения

Способ регулирования водно-красочного баланса при офсетной печати, заключаю-

даийся в регулировании оптической плотности оттиска путем изменения подачи краски на форму и в регулировании степени увлажнения формы путем изменения подачи влаги на нее, отличаюатийся тем, что с целью улучшения качества получаемых оттибков при изменяющихся условиях печати, производят регулирование процесса и под- держивают максимум обобщенного показателя технологического качества оттиска,

представляющего собой отнощение оптической плотности оттиска к относительной за-

печатанности растра, а оптимальное соотношение между подачей краски и подачей влаги поддерживают ш максимуму обобщенного показателя.

70

ifl

0.5

80 90

100

110

2W

Мз

hKp

2

Фиг. 1

D

Т

.9

0,80 0,75

(1кр

25

Авторы

Даты

1974-12-05—Публикация

1972-07-24—Подача