1

Изобретение относится к нефтехимической промышленности, в частности к получению гидрированно-алкилированных смол на основе тяжелого крекингового масла - побочного продукта производства этилена термическим крекингом нефти.

По предлагаемому способу гидрированноалкилированная смола получается последовательным обессериванием (десульфурированием), алкилированием и гидрированием (гидрогенизацией) фракции термического крекинга углеводородов нефти.

Исходная фракция состоит из полициклических ароматических соединений, содержащих 2-5 ароматических колец, в частности 2--4 ароматических кольца, по существу без боковых цепочек. Промежуточная алкилированная смола состоит из алкилированных полициклических ароматических соединений, а конечный продукт - гидрированная алкилированная смола - из алкилированных полициклических нафтеновых соединений.

При осуществлении процесса углеводороды нефти прежде всего подвергаются термическому крекингу при 700-2300°С для образования олефинов, таких как ацетилен, этилен, пропилен, бутилен, вместе с тяжелым крекированным маслом. Используемые углеводороды нефти включают газообразные углеводороды, нафту, керосин, легкое, тяжелое

и остаточное масло, смесь двух или более из указанных, а также сырую нефть. Термический крекинг может быть проведен в соответствии с общепринятыми процессами, включая

пламенный, высокотемпературный парофазный и обычный парофазный крекинг.

Используемые в качестве исходного материала смолообразные фракции получаются из тяжелого крекингового масла после удаления

из него твердого пека и имеют т. кип. 200- 500°С, рассчитанную при нормальном давлении, причем предпочтительный интервал кипепия соответствует 250-450°С. Эта смолообразная фракция имеет атомарное отношение водород/углерод (Н/С) от 0,5 до 1,0 и уд. вес. 1,0-1,3.

Обессеривание проводится водородом с использованием известных десульфуризационных аппаратов. Используемый на этой стадии

катализатор включает кобальт, молибден или никель в виде металлов, окислов, сульфидов или их комбинаций, которые нанесены на подходящие носители, такие как глинозем или глинозем-кремнезем. Реакция обессеривания проводится при 350-450°С под давлением 20-100 кг/см2 с использованием соотношения подачи (молярное отношение водорода к смолообразной фракции) порядка 3-15 при скорости объема жидкости 0,5-

10 CMS см-кат/час (С.О.Ж.Ч.) (жидких объем

реактантов в час на единицу объема катализатора). При таких условиях происходит реакция, легко достигающая хорошей десульфуризации, содержащейся в смолообразных фракциях серы.

Последующая реакция ал.килирования проводится при смещении газообразного олефина со смолообразной фракцией и реагировании нх Б присутствии подходящего катализатора. Используемый катализатор является глинозем-кремнеземного (алюмосиликатного) тина или содержит металлы группы HI Периодической системы, такие как лантан, церий или торий, нанесенные на цеолитовый носитель.

Используемым олефином является низщий олефин, имеющий карбоновое число не выще 8, предпочтительно содержащий 2-4 атома углерода. Типичными используемыми олефинами являются этилен, пропилен, бутилен.

Условия реа.кци-и: температура 250-380°С, давление 1-50 кг/см, соотнощение подачи 0,2-10 молей олефина на 1 моль смолообразной фракции, скорость объема жидкости 0,1-5,0 см /см -кат/час. Легко осуществляется реакция нри использовании катализатора в течение удлиненного периода без уменьщения его активности.

Так как материал - смолообразная фракция - имеет очень мало боковых цепочек, становится возможным присоединять алкильные боковые цепочки при требуемом контроле. Длина присоединяемой алкильной группы зависит от типа используемого олефина и степень алкилирования (число молей олефина, прореагировавщих на моль материала - смолообразной фракции) может быть увеличена либо при использовании высокого соотнощения подачи и при создании небольщой объемной скорости жидкости. Таким путем алкилированная смола имеет меньще удельный вес и рефрактивный индекс, а также более высокое отношение Н/С, вязкость, средний молекулярный вес и точку кипения, чем подаваемая смолообразная фракция. При анализе алкилированного продукта с помощью газовой хроматографии, ИК-снектора поглощения, спектора ЯМР и т. д., алкилированная смола оценивается как имеющая химическую структуру, состоящую из конденсированных циклических ароматических колец, имея 2-5, в особенности ароматических кольца, которые комбинируются с присоединенными алкильными группами, содержащими то же число атомов углерода, что и у олефина, используемого в реакции.

Последующая реакция гидрирования проводится при смещивании алкилированной смолы с водородом и реагировании их в присутствии подходящего катализатора. Используемый в гидрогенизации катализатор включает металлы группы VI, VII, и VHI, их окислы, сульфиды и комбинации указанного, или тоже самое, нанесенное на носители, такие как диатомовая земля, глинозем, боксит, немза, кремнезем-глинозем, активированный

уголь и т. д. Такими катализаторами являются никель + диатомовая земля, солибден+ + глинозем, платина -{- глинозем, кобальт - никель +глннозем и т. д. Условия реакции: 5 температура 100-450°С, давление 100- 300 кг/см2, соотношение подачи 5-30 молей водорода на 1 моль алкилированной смолы, объемная скорость кидкости 0,5-10 см см кат/час. Реакция на этой стадии главным об10 разом включает гидрирование полициклической ароматики, не сопровождающуюся такими побочными реакциями как диссоциация алкильных боковых цепочек, раскрытие кольца для нафтеновых колец, разложение, поли15 меризация и т. д., так, что образуются алкилированные полициклическне нафтеновые соединения с хорошим выходом. Степень гидрирования может контролироваться за счет изменения условий реакции, таких как объем20 ная скорость жидкости. Реакция при таких условиях нротекает довольно легко без ощутимой деактивации катализатора, который поэтому может использоваться в течение большого периода. Таким путем полученная 25 гидрированная алкильная смола имеет меньший удельный вес, вязкость и рефрактивный индекс и более высокое отношение Н-С, чем материал перед гидрированием. Результат измерения физических свойств гидрированно30 го продукта с помощью упомянутых аналитических методов показал, что в основном продукт состоит из соединений, в которых алкильная группа присоединена к нафтеновым кольцам, имеющим 2-5 конденсированных 5 кольца в особенности 2-4 конденсированных кольца.

Продукт - гидрированно-алкилированная смола - может быть использована во множестве областей нромышленности в качестве 0 электроизолирующего масла, масла для использования в производстве каучука, пластификатора, смазочного масла, теплообменного масла, высокоэпергетического топлива, специального растворителя, краски и полупродук5 тов или материалов для различных химикатов,

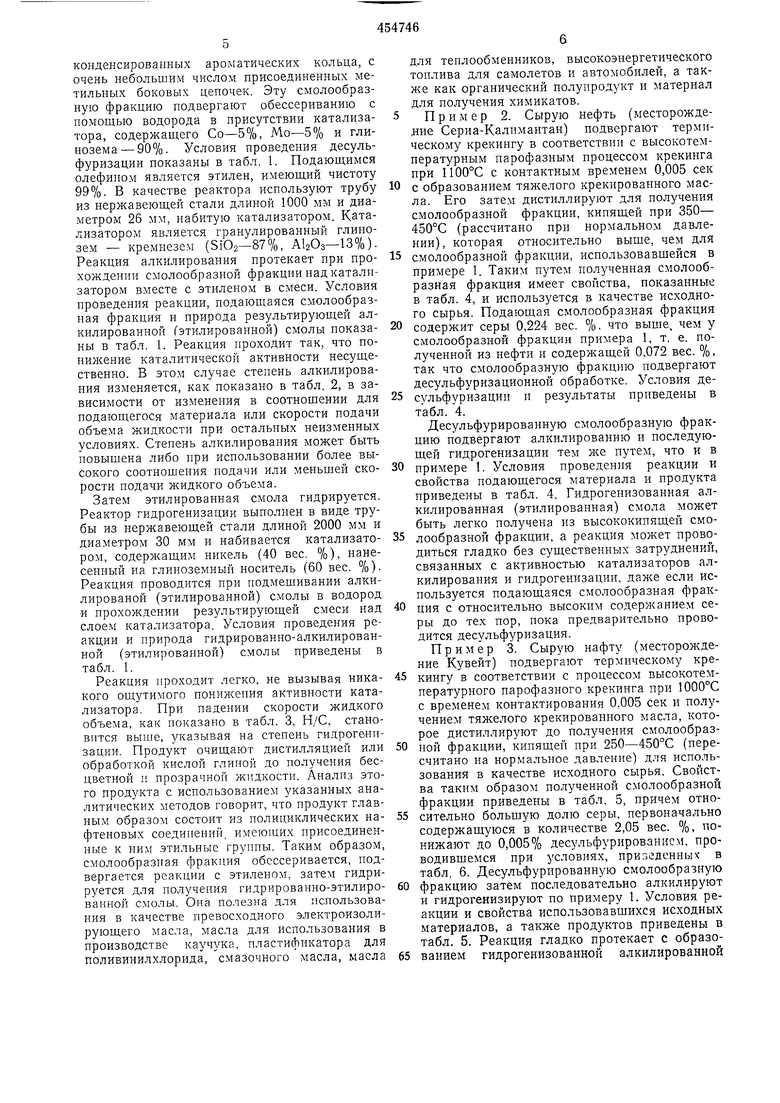

Пример 1. Нафта подвергается термическому крекингу, в соответствии с пламенным крекинговым процессом при 1200°С с кон0 тактным временем 0,003 сек для получения тяжелого крекированного масла, из которого получают относительно низкокипящую смолообразную фракцию, имеющую т. кип. 250- 350°С (рассчитано при нормальном давле5 нии), что делается с помощью дистилляции цри пониженном давлении, и применяющуюся в качестве исходного сырья. Характеристики фракции нриведены в табл. 1, физические свойства полученной фракции изучают с по0 мощью газовой хроматографии, ПК-абсорбционного анализа, ЯМР, масс-спектрометрического апализа и т. д. для оценки ее химической структуры. Установлено, что смолообразная фракция главным образом состоит из ароматических соединений, имеющих 2-3

конденсированных ароматических кольца, с очень небольшим числом присоединенных метильных боковых цепочек. Эту смолообразную фракцию подвергают обессериванию с помощью водорода в присутствии катализатора, содержащего Со-5%, Мо-5% и глинозема- 90%. Условия проведения десульфуризации показаны в табл. 1. Подающимся олефипом является этилен, имеющий чистоту 99%. В качестве реактора используют трубу из нержавеющей стали длиной 1000 мм и диаметром 26 мм, набитую катализатором. Катализатором является гранулированный глинозем - кремнезем (SiOa-87%, АЬОз-13%). Реакция алкилирования протекает при прохождении смолообразной фракции над катализатором вместе с этиленом в смеси. Условия проведения реакции, подающаяся смолообразная фракция и природа результирующей алкилированной (этилированной) смолы показаны в табл. 1. Реакция проходит так, что понижение каталитической активности несущественно. В этом случае степень алкилирования изменяется, как показано в табл. 2, в зависимости от изменения в соотнощении для подающегося материала или скорости подачи объема жидкости при остальных неизменных условиях. Степень алкилирования может быть повышена либо при использовании более высокого соотнощения подачи или меньщей скорости подачи жидкого объема.

Затем этилированная смола гидрируется. Реактор гидрогенизации выполнен в виде трубы из нержавеющей стали длиной 2000 мм и диаметром 30 мм и набивается катализатором, содержащим никель (40 вес. %), нанесенный на глиноземный носитель (60 вес. %). Реакция проводится при подмещивании алкилированой (этилированной) смолы в водород и прохождении результирующей смеси над слоем катализатора. Условия проведения реакции и природа гидрированно-алкилированной (этилированной) смолы приведены в табл. 1.

Реакция проходит легко, не вызывая никакого ощутимого понижепия активности катализатора. При падении скорости жидкого объема, как показано в табл. 3, Н/С, становится выше, указывая на степень гидрогенизации. Продукт очищают дистилляцией или обработкой кислой глиной до получения бесцветной и прозрачной жидкости. Анализ этого продукта с использованием указанных аналитических методов говорит, что продукт главным образом состоит из полициклических нафтеновых соединений, имеющих присоединенные к ним этильные группы. Таким образом, смолообразная фракция обессеривается, подвергается реакции с этиленом, затем гидрируется для получения гидрированно-этилироваиной смолы. Она полезна для использования в качестве превосходного электроизолирующего масла, масла для использования в производстве каучука, пластификатора для поливинилхлорида, смазочного масла, масла

для теплообменников, высокоэнергетического топлива для самолетов и автомобилей, а также как органический полупродукт и материал для получения химикатов.

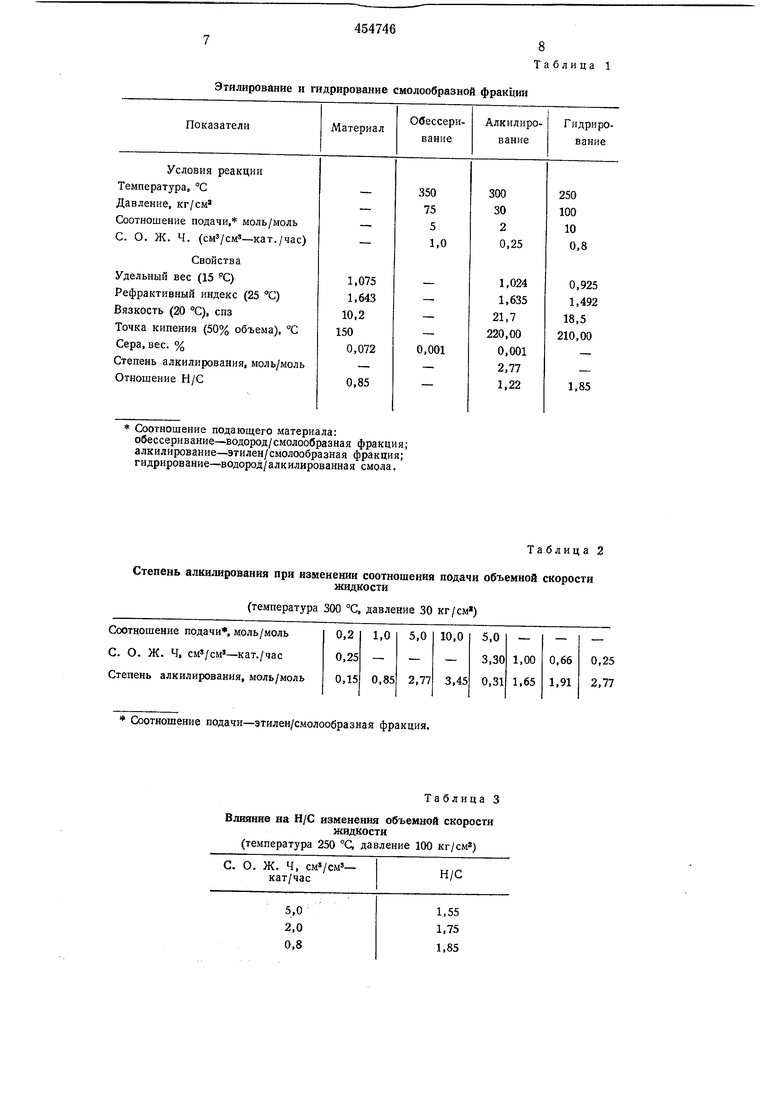

Пример 2. Сырую нефть (месторождедие Сериа-Калимантан) подвергают термическому крекингу в соответствии с высокотемпературным парофазным процессом крекинга при 1100°С с контактным временем 0,005 сек

с образованием тяжелого крекированного масла. Его затем дистиллируют для получения смолообразной фракции, кипящей при 350- 450°С (рассчитано при нормальном давлении) , которая относительно выще, чем для

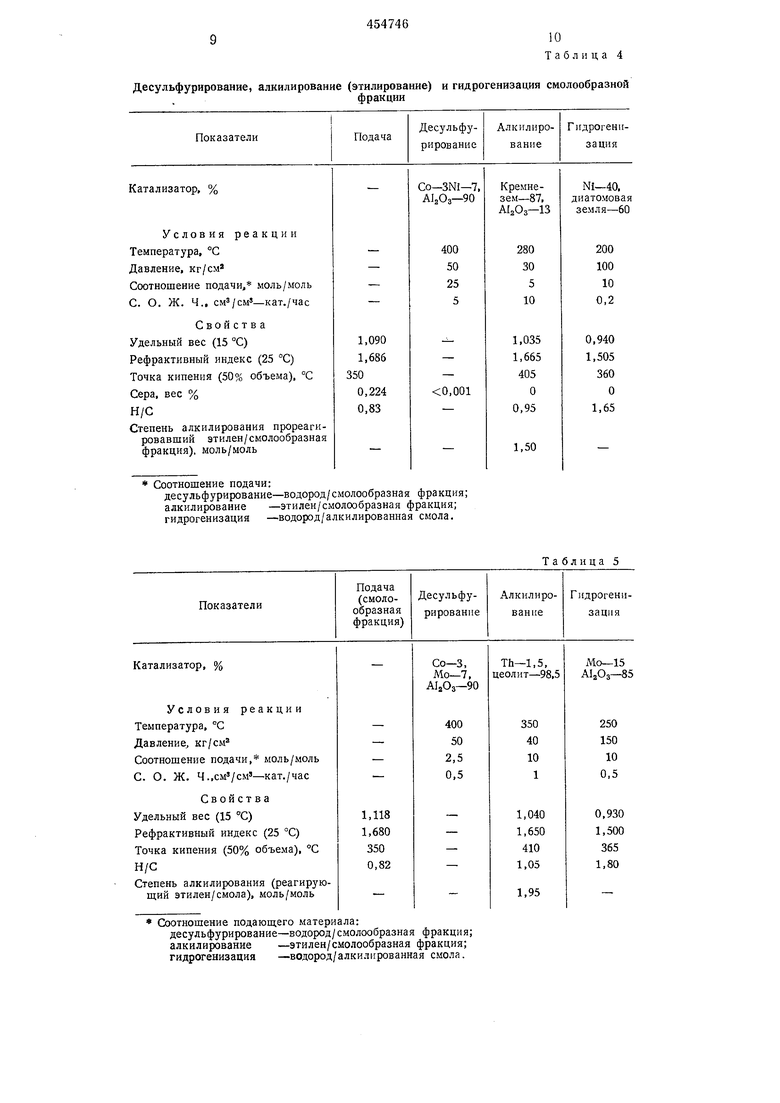

смолообразной фракции, использовавшейся в примере 1. Таким путем полученная смолообразная фракция имеет свойства, показанные в табл. 4, и используется в качестве исходного сырья. Подающая смолообразная фракция

содержит серы 0,224 вес. %, что выще, чем у смолообразной фракции примера 1, т. е. полученной из нефти и содержащей 0,072 вес. %, так что смолообразную фракцию цодвергают десульфуризационной обработке. Условия десульфуризации и результаты приведены в табл. 4.

Десульфурированную смолообразную фракцию подвергают алкилированию и последующей гидрогенизации тем же путем, что и в

примере 1. Условия проведения реакции и свойства подающегося материала и продукта приведены в табл. 4. Гидрогенизованная алкилированная (этилированная) смола может быть легко получена из высококипящей смолообразной фракции, а реакция может проводиться гладко без существенных затруднений, связанных с активностью катализаторов алкилирования и гидрогенизации, даже если используется подающаяся смолообразная фракция с относительно высоким содержанием серы до тех пор, пока предварительно проводится десульфуризация.

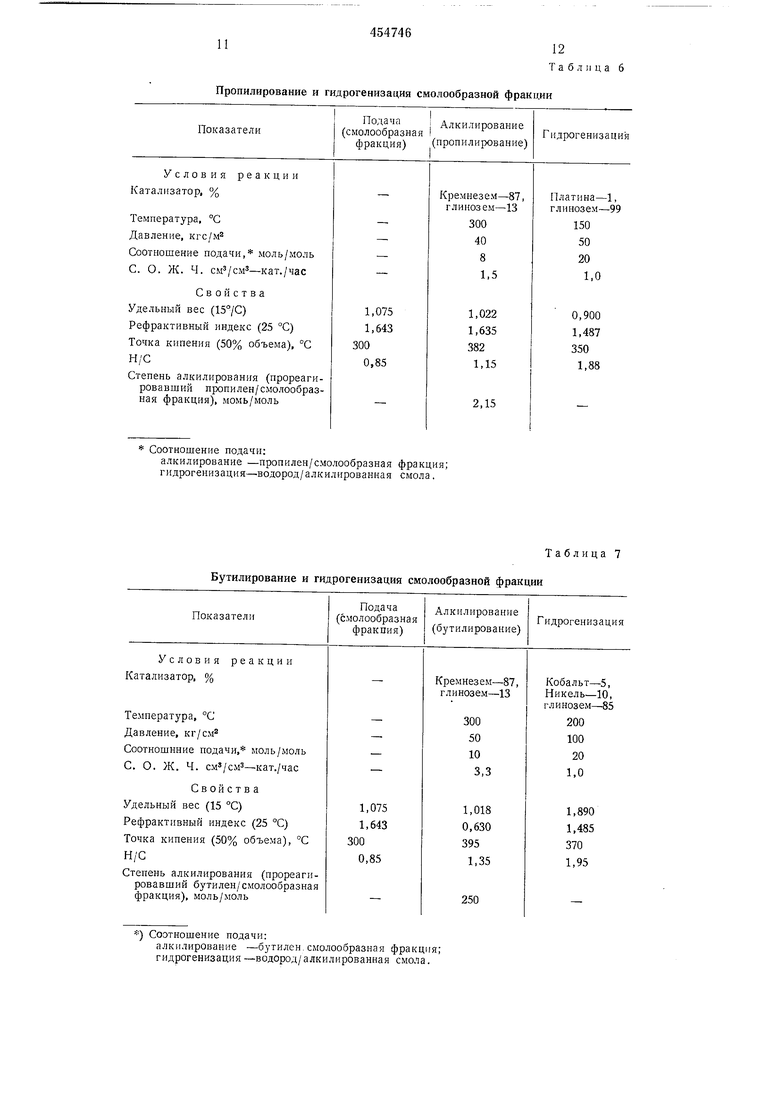

Пример 3. Сырую нафту (месторождение Кувейт) подвергают термическому крекингу в соответствии с процессом высокотемпературного парофазного крекинга при 1000°С с временем контактирования 0,005 сек и получением тяжелого крекированного масла, которое дистиллируют до получения смолообразпой фракции, кипящей при 250-450°С (пересчитано на нормальное ) для использования в качестве исходного сырья. Свойства таким образом полученной смолообразной фракции приведены в табл. 5, причем относительно большую долю серы, первоначально содержащуюся в количестве 2,05 вес. %, понижают до 0,005% десульфурированием, проводивщемся при условиях, пркзеденных в табл. 6. Десульфурированную смолообразную

фракцию затем последовательно алкилируют и гидрогенизируют по примеру 1. Условия реакции и свойства использовавшихся исходных материалов, а также продуктов приведены в табл. 5. Реакция гладко протекает с образованием гидрогенизованной алкилированной

Этилирование и гидрирование смолообразной фракции

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ СМЕСЕЙ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ ПУТЕМ ГИДРОГЕНИЗАЦИИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ФРАКЦИИ РАЗВЕТВЛЕННЫХ ОЛЕФИНОВ | 2004 |

|

RU2377277C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ, ИМЕЮЩИХ НИЗКОЕ СОДЕРЖАНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2010 |

|

RU2566363C2 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| ПОЛУЧЕНИЕ АЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2417974C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ (ВАРИАНТЫ) | 2002 |

|

RU2287554C2 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА СЕРОСОДЕРЖАЩЕЙ ФРАКЦИИ СЫРЬЯ (ВАРИАНТЫ) | 1998 |

|

RU2186830C2 |

| В П Т Б | 1973 |

|

SU399144A1 |

| КОМПОНЕНТЫ ДЛЯ ПРИГОТОВЛЕНИЯ СМЕШИВАЕМЫХ ТРАНСПОРТИРУЕМЫХ ТОПЛИВ | 2002 |

|

RU2312888C2 |

Соотношение подающего материала: обессеривание-водород/смолообразная фракция; алкилирование-этилен/смолообразная фракция; гидрирование-водород/алкилированная смола,

Степень алкилирования при изменении соотношения иодачи объемной скорости

жидкости

(температура 300 °С, давление 30 кг/см)

Соотношение подачи-этилен/смолообразная фракция.

Влияине на И/С изменения объемной скорости (температура 250 °С, давление 100 кг/см)

О. Ж. Ч, см /см- кат/час

5,0 2,0 0,8

Таблица 2

Таблица 3

жидкости

н/с

1,55 1,75 1,85

Соотношение подачи:

десульфурирование-водород/смолообразная фракция; алкилирование -эти лен/смолообразная фракция; гидрогенизация -водород/алкилированная смола.

Соотношение нодающего материала:

десульфурирование-водород/ смолообразная фракция; алкилирование -этилен/смолообразная фракция; гидрогенизация -водород/алкилированная смола.

Таблица 5

Соотношение подачи:

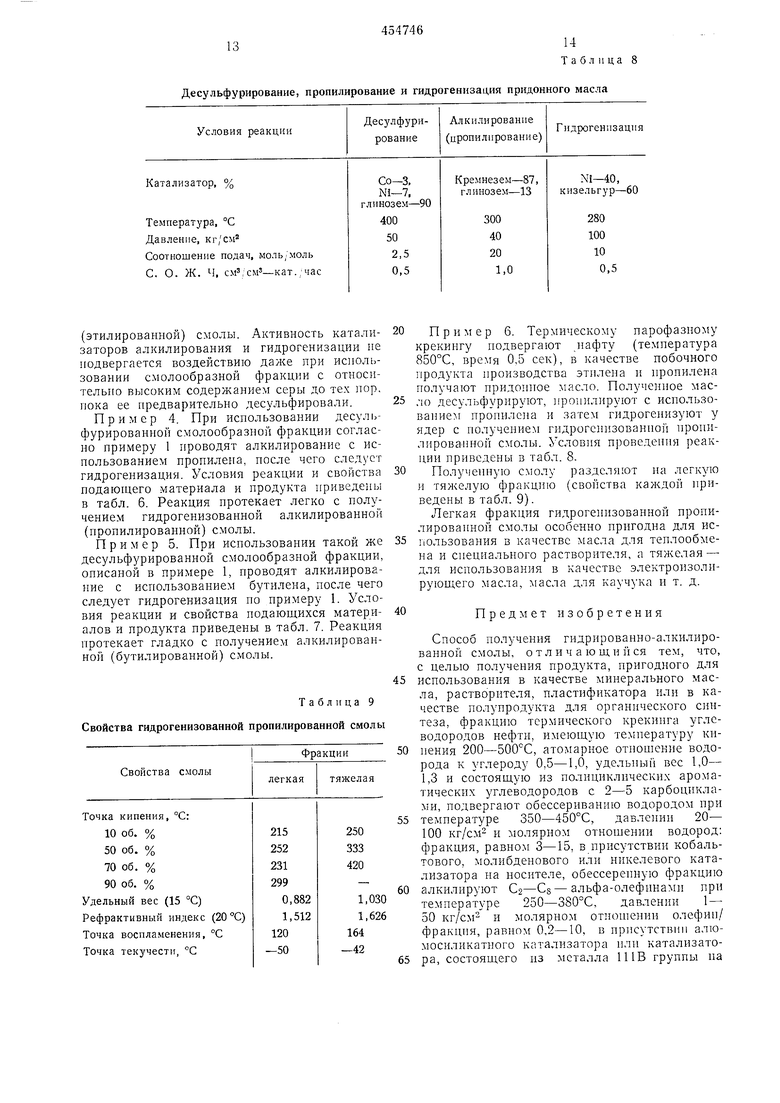

алкилирование -пропилен/смолообразная фракция; гидрогенизация-водород/алкилированная смола.

Бутилирование и гидрогенизация смолообразной фракции

) Соотношение подачи:

алкилирование - бутилен, смолообразная фракция; гидрогенизация -водород/алкилированная смола.

Таблица 7

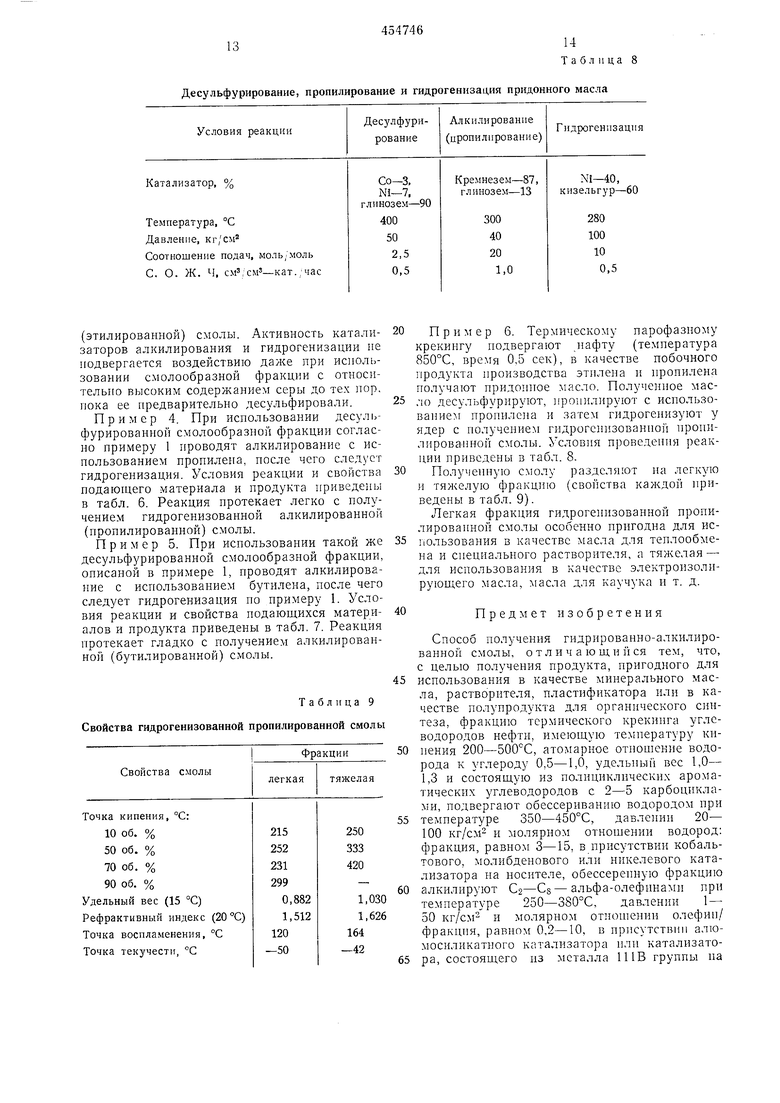

13

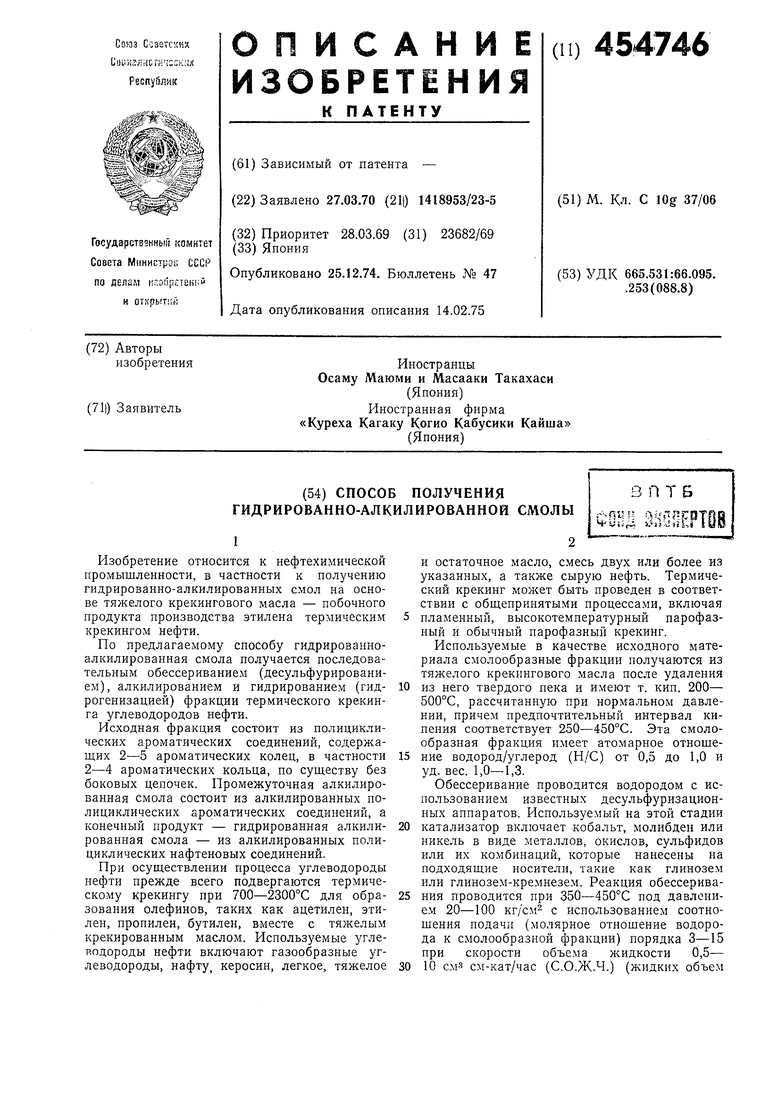

Десульфурирование, пропилирование и гидрогенизация придонного масла (этилированной) смолы. Активность катализаторов алкилирования и гидрогенизации не нодвергается воздействию даже при иснользовании смолообразной фракции с относительно высоким содержанием серы до тех пор, пока ее нредварительно десульфировали. Пример 4. При иснользовании десульфурированной смолообразной фракции согласно примеру 1 нроводят алкилирование с использованием пропилена, носле чего следует гидрогенизация. Условия реакции и свойства подающего материала и продукта приведены в табл. 6. Реакция нротекает легко с получением гидрогенизованной алкилированной (нропилнрованной) смолы. Пример 5. При использовании такой же десульфурированной смолообразной фракции, описаной в примере 1, проводят алкилировапие с использованием бутилена, после чего следует гидрогенизация но примеру 1. Условия реакции и свойства подающихся материалов и продукта приведены в табл. 7. Реакция протекает гладко с получением алкилированной (бутилированной) смолы. Таблица 9 Свойства гидрогенизованной пропилированной смолы

14 Таблица 8 Пример 6. Термическому парофазному крекингу подвергают цафту (температура 850°С, время 0,5 сек), в качестве побочного продукта производства этилена и пропилена получают придонное масло. Полученное масло десульфурируют, пропилируют с использованием пропилепа и затем гидрогенизуют у ядер с получением гидрогспизованпой пронилированной смолы. Условия проведения реакции приведены в табл. 8. Полученную смолу разделяют на легкую и тяжелую фракцию (свойства каждой приведены в табл. 9). Легкая фракция гидрогепизованной пропилированной смолы особенно нригодна для использования в качестве масла для теплообмена и специального растворителя, а тяжелая - для использования в качестве электроизолирующего масла, масла для каучука и т. д. Предмет изобретения Способ получения гидрированно-алкилированной смолы, отличающийся тем, что, с целью получения продукта, пригодного для использования в качестве минерального масла, растворителя, пластификатора или в качестве полупродукта для органического синтеза, фракцию термического крекинга углеводородов нефти, имеющую температуру кипения 200-500°С, атомарное отнощение водорода к углероду 0,5-1,0, удельный вес 1,0- 1,3 и состоящую из полициклических ароматических углеводородов с 2-5 карбоциклами, подвергают обессериванию водородом при температуре 350-450°С, давлении 20- 100 кг/см- и молярном отношении водород; фракция, равном 3-15, в присутствии кобальтового, молибденового или никелевого катализатора на носителе, обессереиную фракцию алкнлнруют С2-Cs -альфа-олефннамн при температуре 250-380°С, давлении 1 - 50 кг/см2 и молярном отношении олефип/ фракция, равном 0,2-10, в присутствии алюмосиликатного катализатора или катализатора, состоящего из металла 111В группы на 15 Цеолитово.м носителе, л полученный алкилированный продукт гидрируют водородом нри температуре 100-450°С, давлении 10- 300 кг/см и молярном отношении водород/ продукт, равном 5-30, в присутствии катали-5 16 затора, состоящего из металлов VI-VIII фуппь, их окислов, сульфидов или смесей этих соединений, в свободном состоянии или на носителе,

Авторы

Даты

1974-12-25—Публикация

1970-03-27—Подача