1

Изобретение относится к нефтеперерабатывающей нромышленности, а именно к способам иолучения высокооктанового автомобильного бензина, не требующего в большиистве случаев добавления соединений свинца.

Известен способ получения высокооктанового бензина процессом каталитического риформинга, проводимом при жестком режиме в сочетании с процессом экстракции ароматических углеводородов.

Однако известный способ не обеспечивает необходимого повышения октанового числа бензина без добавлений соединений свинца и достаточного выхода продукта, а также приводит в ряде случаев к повышенному содержанию в бензинах ароматических углеводородов.

Предлагают сиособ получения высокооктанового бензина, в котором рафинат, выделенный нри экстракции ароматических углеводородов, подвергают термическому или каталитическому крекингу с последующим алкилированием образовавшихся нри этом изопарафиновых и олефиновых углеводородов Сз .и C. ,и смешиванием бензинов с каждой стадии.

Для увеличения загрузки стадии крекинга риформинг осуществляют предпочтительно в мягких условиях, например при температуре

около 488°С, давлении 16 атм и объемной скорости подачи сырья 2,5 час-.

С целью повышения выхода сырья для алкилирования, а также повышения качества бензина, каталитический крекинг осуществляют нредпочтительно при температуре 454- 649°С, весовой скорости иодачи сырья около 15 на аморфном или цеолитсодержащем катализаторах, или их смеси. Термический же крекинг с целью увеличения выхода сырья для алкилирования осуществляют нри температуре 482-816°С и давлении от атмосферного до 35 атм.

Смешивание ароматического экстракта риформинга мягкого режима с алкилатами и другими продуктами обеспечивает увеличение выхода бензина с октановым числом но исследовательскому методу в чистом виде 101,8.

Существо способа состоит в следующем.

В зоне риформинга соответствующее углеводородное сырье контактируют с катализатором нроцесса риформинга с целью превращения исходного сырья в нродукт риформинга, имеющий более высокое октановое число. К числу видов исходного сырья, которые можно использовать в зоне риформинга, относятся углеводородные фракции, содержащие нафтеиы и нарафины. Предпочтительными видами исходного сырья являются такие, которые СОдержат преимущественно пафтены и парафины, хотя в некоторых случаях могут сОлТ,ер жаться также ароматические или олефниовые углеводороды, или те и другие вместе. Желательиое сырье для иодачи па установку для риформинга включает бепзин после прямой перегонки, природные сорта бензина и подобпые им вещества. Зачастую оказывается целесообразпым перерабатывать бепзииы после термического или каталитического крекипга или их фракции с более высокими температурами кипения для осуществления процесса конверсии в зоне риформинга. Сырье для загрузки па установку риформиига может быть бепзипом с полным иитервалом температур кипения, имеющим пачальиую температуру кипепия в примерных пределах от 10 до 38°С и коиечпую температуру кипения в примерных пределах от 163 до 218°С или же может быть одпой из выбранных фракций такого бензина. Катализаторы в зоиы риформиига могут быть иапесеиы па носители в виде огиеупорных неоргапических окисей, на которых отложепы компоненты в виде соединений металлов, обеспечивающих проведение реакции. К неорганическим огиеупориым окисям, которые можио использовать в качестве посителей для катализаторов риформинга, относятся глинозем (окись алюминия), кристаллические алюмосиликаты, такие как фожазит или мордепит, или же сочетаиие глииозема с кристаллическими алюмосиликатадш. Металлические компоненты катализаторов нредставляют собой металлы VIИ груипы периодической системы элементов Д. И. Менделеева, такие как железо, кобальт, пикель, рутеиий, родий, палладий, осмий, иридий и платииу. Как составная часть катализатора может использоваться также рений. Кроме того, катализаторы для риформинга могут содержать в виде од- ной из составных частей также галоидные соединения, такие как фтор, хлор, бром и йод. Эффективные условия для осуществления процесса риформипга. Температуры должпы быть в пределах приблизительпо от 427 до 598°С, предпочтительно от 454 до 566°С. Объемная скорость подачи сырья находится в приблизительных пределах от 0,5 до 15. Обычно используют объемную скорость в пределах от 1 до 5. Количество рециркулирующего газа, обогащенного водородом, обычно находится в пределах приблизительно от 1/2:1 до 20:1 моль водорода на 1 моль подаваемого углеводородного сырья, лучще в пределах от 4: 1 до 12:1 моль водорода на 1 моль подаваемого углеводородного сырья. Катализатор в зоне риформинга может находиться в виде «кипящего (псевдоожиженпого) или движущегося слоя. Однако более предпочтительно использование системы с неподвижным слоев катализатора. Поток, отходящий из зоны риформиига реактора в качестве, или «риформат обычно пропускают через зону разделения, где он может быть фракциоиироваи для удаления более легких составиых частей. Здесь же легко может быть отделен рециркулирующий газ для повторного использования в зоне рнформннга. В связи с тем, что нри проведении обычных процессов риформинга получаются избыточпые количества газообразного водорода, определенное количество рециркулирующего газа обычно удаляют из системы рифррминга для поддержаиия величины рабочего давления на заданном уровне. Давления в зоне риформинга обычно находятся в нриблизительных пределах от 1,7 до 103 атм. Зона риформипга, используемая в объедипенном процессе, эксплуатируется в мягких условиях. Хорощо известный в технологии риформиига термин «относительно высокая жесткость подразумевает обычно высокие температуры, или иизкие объемные скорости или оба эти условия одиовремеипо. Операции, проводимые при весьма жестких условиях, зпачительпо повышают октановое число продукта риформипга. Несмотря на то, что в зоне риформинга не ироисходит обязательиого повьппепия октанового числа сырья до значения, соответствующего компаупдироваииому беизину, исходное сырье в зоне риформинга все же существеино улучщается в отношении октаиового числа. Онерации по риформиигу, проводимые в менее жестких условиях, должны определять процесс рпформинга, в котором значительное процентное количество нафтенов в составе сырья, поступающего на установку риформиига, дегидрируется до высокооктановых ароматических соединений, иричем дегидроциклизация нарафииов, входящих в состав подаваемого сырья, существенно уменьщается. Функция пасыщепной зоны крекинга заключается в осуществлении крекинга насыщенных углеводородов, ноступающих в эту зону в составе исходного сырья, за счет термических или за счет каталитических факторов воздействия, или же за счет совместного их действия. Исходпым сырьем для подачи в насыщенную зону крекинга может быть весь сырьевой поток бензина после риформипга малой жесткости, или пасыщениая часть этого бензина иосле ее выделения. В любом случае зона крекинга должна обеспечивать селективный крекинг насыщенных углеводородов, содержащихся в исходном сырье, поступающем в эту зопу, до углеводородов пизкого молекулярного веса таким образом, чтобы свести к минимуму образоваиие «сухих газов, таких как метан, этап, этилен или ацетилен, при одновременном максимальном увеличеиии выработки Сз и d, насыщенных или ненасыщенпььх, а также крекированного бензина. В зоне крекинга насыщенных углеводородов обычно получают бензин и легкие углеводороды Сз-Сб. Для обеспечения эффекта каталитического крекинга насыщенных углеводородов требуется высокая активность катализаторов и условия работы при высоких температурах. Предпочтительно применять температуры реакции, находящиеся в примерных пределах от 454 до 649°С, лучше от 454 до 621°С. Наиболее важный эксплуатационный параметр для селективного производства олефиповых легких углеводородов (пропилена и бутена) заключается во времени контакта между сырьем и катализатором. В случае крекинга на непОлТ,вижиом слое, включающем однократные производственные операции, весовое соотношение между олефинами и иасышеннымн углеводородами почти непосредственно связано с объемной скоростью. Увеличение объемной скорости насьтн еппых углеводородов в составе сырья, проходящего через зону реакции, способствует увеличению количества вырабатываемых олефиновых углевОлТ,ородов. При осуществлении операций но каталитическому крекингу с применением псевдоожиженного катализатора используют весовую скорость подачи сырья выше 15 . В зоне каталитического крекинга требуется применять катализатор снедифического действия, способный обеспечивать получение ценных насыщенных и ненасыщенных легких углеводородов. Кроме того, катализатор зоны крекинга насыщенных углеводородов должен обеспечивать повыщение цеталового числа бензина. Он может быть выбран из ряда известных уже веществ, включая аморфный алюмосиликатный катализатор и алюмосиликаты типа цеолита. Предпочтительные кристаллические алюмосиликатные катализаторы для крекинга могут смешиваться с менее активными катализаторами аморфного типа, предназначеннымн для крекинга, или нрнсутствовать практически в чистом виде (в зависимости от требований жесткости условий проведения нроцесса). Кристаллический алюмосиликат может быть природным или синтетическим. В тех случаях, когда зона крекинга насыщенных углеводородов является зоной крекинга термического тина, условия крекинга таковы: давления находятся в пределах от атмосферного до нриблизительно 35 атм, температуры от приблизительно 482 до 816°С. Пример 1. Исходным материалом для нроцесса, используемого в этом примере, служит тяжелая лигроиновая фракция газойля каталитического крекинга. Свежее сырье имеет характеристики, приведенные ниже. 70-198 Пределы кипения, °С Диеновое число Бромное число Содержание серы, ч. на 1 млн. Содержание азота, ч. на 1 млн.132 Содержание ароматики, об. %13 Указанный лигроин подвергают процессу обессернвапня путем смещения сырья в соотношении 1,8 об. жидкого рисайкла на 1 об. свежего сырья н нропускания смеси над предварительно сульфидированной смесью окиси алюминия, содержащей 2,2 вес. % кобальта и 5,7 вес. % молибдена (оба присутствуют в виде металлов в своем элементарном состоянии). Катализатор приготовлен из носителя катализатора, состоящего из цилиндрических гранул размером 3,1X3,1 мм, прокаленных при температуре 593°С. Кобальтовые и молибденовые компоненты добавляют к носителю катализатора при вымачиванни гранул в водном растворе смесн из молнбденовой кислоты (85% МоОз) и гексагидрата нитрата кобальта. Гранулы затем подвергают сушке при температуре 230°С в течение 3 час, нрокаливают при температуре 538°С и сульфидируют путем пропускания смесн водорода и сероводорода (25 об. % ПоЗ) над нрокаленцьтн гранулами в течение 4 час прн температуре 285°С. Сульфидированный катализатор загружают в вытянутый цилиндрический реактор с ненодвижным слоем, в то время как смесь 90 об. % циркуляционного водорода н 10 об. % свежего водорода, содержащая 87% водорода с небольшим количеством , СН, и Nj, вводят .при расходе 82 М на 1 м сырья и полученную смесь вводят прн темнературе 204°С и давлении 14 атм с объемной скоростью в 3,5 об. углеводородного сырья (взятого но его жидкостному эквиваленту) на 1 об. катализатора в 1 час в верхнюю часть реактора, в котором находится неподвижный слой катализатора гидроочистки. Реакция гидрирования (обессеривания в контакте с катализатором) - экзотсрмлчсская, в результате чего температура реакцнонного потока но мере его прохождення через катализатор повышается на выходе из реактора до 309°С. Продукт, выходящий пз реактора, отдает тепло входяще: 1у сырью, охлаждаясь до 49°С и конденсируя обычно жидкие компоненты выходящего продукта. Песконденсированные газы, содержащие H2S, NHs, небольшое количество метана и, в основном, избыток водорода, вымываются водой с целью вывода большей части HoS и NHs, подвергаются сущке иа молекулярном сите 4А и возвращаются назад носле вывода 10 об. % газов для замены на свежнй водород. Сконденсированный углеводородный нролукт с выходом 90 вес. %, взятым по отношенню к свежему сырью, содержит 0,001 % серы и 0,000007% всего азота. Диеновое и бромное числа для гидроочищенного продукта об практически равны пулю, но ароматическое соединение продукта не изменилось после обессеривания. Свойства гидроочищенного лигроина указаны ниже. Удельный вес при 15,6°С, кг/см ) Давление паров по Рейду, атм Октановое число: ) исследовательским методом ) моторным методом Состав, об. %: парафины нафтены ароматика Разгонка, °С; 10 об. % 50 об. % 90 об. % полное выкипание ) Способ Американскго общества по испытанию материалов Д 328-58. ) Способ Американского общества по испытанию материалов Д 908, ) Способ Американского общества по испытанию материалов Д 357. Указанную лигроиновую фракцию вводят в количестве 171,4 вместе с циркуляционным водородсодержащим (72 мол. % Н2) газовым потоком при молярном соотношении водорода, и углеводородов около 3,5/1 в реактор риформинга с неподвижным слоем, заполненным шариковым катализатором с размером шариков 1,6 мм, состояш:им из платины (0,375 вес. %) и хлора (0,35 вес. %) на алюмосиликагелевом носителе. Смесь углеводородных паров и газообразного водорода вводят на «мягком режиме риформннга: при температуре 488°С и давлении 16 атм в слой катализатора риформинга в объеме 2,5 вес. ч. углеводородного сырья на 1 вес. ч. катализатора в 1 час. Выходящие продукты реакции риформинга разделены на фазы с целью выделения отдельных фракций для дальнейшей конверсии в процессе. В сепараторе первой ступени выходящий продукт охлажден до 58°С и поддерживается в нем при давлении риформинга с целью конденсации жидкой фракции из легкой газообразной головки, состоящей преимуществеппо из водорода и легких углеводородных газов, таких как метан и этан. Головную фракцию, содержащую, вес. %: На 41,2, метан 11,8, этан 15,7, пропан 17,6, изобутан 5,9 и rt-бутан 7,8, приводят в контакт с абсорбентом, из которого восстанавливают жирную водородную фракцию (72% Н2), возвращаемую в реактор риформинга в количестве 6630 кг/час. Жидкий конденсат нз сепаратора высокого давления затем десорбируется в дебутанизаторе низкого давления (1,3 атм) с целью вырода оставпгихся углеводородов Ci--Ci из жидкой фракции. Полученная головка отпарой колонны содержит 7,2 вес. % этана, 8.6вес.% пропана, 21,4 вес.% изобутана и 42,8% н-бутана. Поток углеводородов Ci-d выводится из отнарной колонны н из абсорбента в количестве 1840 кг/час и оставляется с целью дальнейшего использования в процессе алкилирования. Жидкий продукт риформинга пофракциопио разогнан с целью выделения фракции жидкого дистиллята, сод1ержащей Cs-Се-углеводороды, оставленные для готовой бензиновой смеси, и Су-углеводород + остаточный продукт, оставленный для селективной экстракции. Со-Сб-бенз,иповый продукт с выходом 18. имеет удельный вес при 15,6°С 0,6953 и октановое число в чистом виде, равное 77. Су-углеводород -f бензиновая фракция при выходе 134,8 содержит 60,7 вес.% ароматических углеводородов н имеет удельный вес 0,8049 при 15,6°С. Ее чистое октановое число по исследовательскому методу равно 86,1. Су-углеводород-|-бензиновая фракция вводится в количестве 134,8 в промежуточную точку колонны селективной экстракции «жидкость - жидкость, куда в верхнюю часть вводится тощий растворитель (5,2 моль%)-водный раствор насыщенного сульфанола, пятичленное циклическое соединение, в котором один член - сера, имеющая два кислородных атома, связанных с ней, а 4 члена - углеводородная группа -СН2-. Объемная скорость потока углеводородного сырья и потока тощего растворителя поддерживается на уровне 0,9 моль углеводорода на 1 моль растворителя. Легкий углеводородный ноток обратной промывки, который непрерывно циркулирует в процессе и составляет 99 мол.% Сб-нафтенов, вводится в количестве 0,95 моль на 1 моль растворителя в кубовую часть экстрактора с целью выделения рафината из жирного раствора перед выводом последнего из экстрактора. Экстрактор представляет собой вращающийся дисковый контактор, в котором под держивается давление 7,1 атм, и температура 49°С. Жирный растворитель, содержащий в растворе ароматические соединения, выводится снизу экстрактора. К этому жирному растворителю добавляется 5,4 моль. ч. добавочного тощего растворителя и полученная смесь вводится в экстрактивную отпарную колонну, работающую под давлением 0,2 атм, при температуре в рибойлере 160°С и температуре верха 120°С. Отогнапный поток выведен из отгонной колонны, сконденсирова; и промыт водой с целью удаления 0,1 мол. % испарен1ЮГО растворителя, растворенного в головной фракции. Отогнапный углеводородный конденсат состоит из ароматических углеводородов Су-Сд, получаемых в количестве 78,6 с удельным весом при 15,6°С 0,8676. , .

Октановое число продукта (исследовательским методом в чистом виде) равно 115. Этот продукт добавляют к компаундировапному бензиновому продукту.

Слабый остаток растворителя из колонны для отпарки растворителя возвращается в экстрактор для повторного использования в процессе.

Очищенная углеводородная фаза после отгона с верха экстрактора содержит летучие углеводороды обратной промывки, вводимые в нижнюю часть экстрактора, и растворенный растворитель. Она сначала промывается водой для удаления растворителя с концентрацией 0,05 мол. %, и затем перегоняется до получения Сб-нафтенов. Рекуперированная обратная промывка возвращается в нижнюю часть экстрактора.

Оставшийся очищенный- остаток состоит из насыщенных углеводородов (95,0 вес. % парафиновых предельных углеводородов) и 5 вес. % ароматических зглеводородов типа алкилированных ароматических углеводородов CD-Сю. Этот продукт рекуперируется в количестве 56,3 и сохраняется для стадии каталитического крекинга.

Каталитический крекинг насыщенного рафината осуществляется на катализаторе, содержащим 10 вес. % фожазита в алюмосиликатной матрице, содержащей 2,7 вес. % окиси алюминия. Катализатор в виде мелких сферических частиц приготовлен с помощью хорощо известных пр.иемов на базе известной технологии.

Сырье крекинга подогревают до температуры 316°С и полученные пары контактируют с регенерированным катализатором при температуре 677°С. Катализатор и углеводородный продукт смещиваются в стояке до реактора при . весовом соотношении катализатора: сырье, равном 15:1. При этом сырье подается в количестве 56,3 . Высокая температура катализатора нагревает углеводородное сырье до 566°С. Углерод выжигается с катализатора при максимальной температуре 677°С.

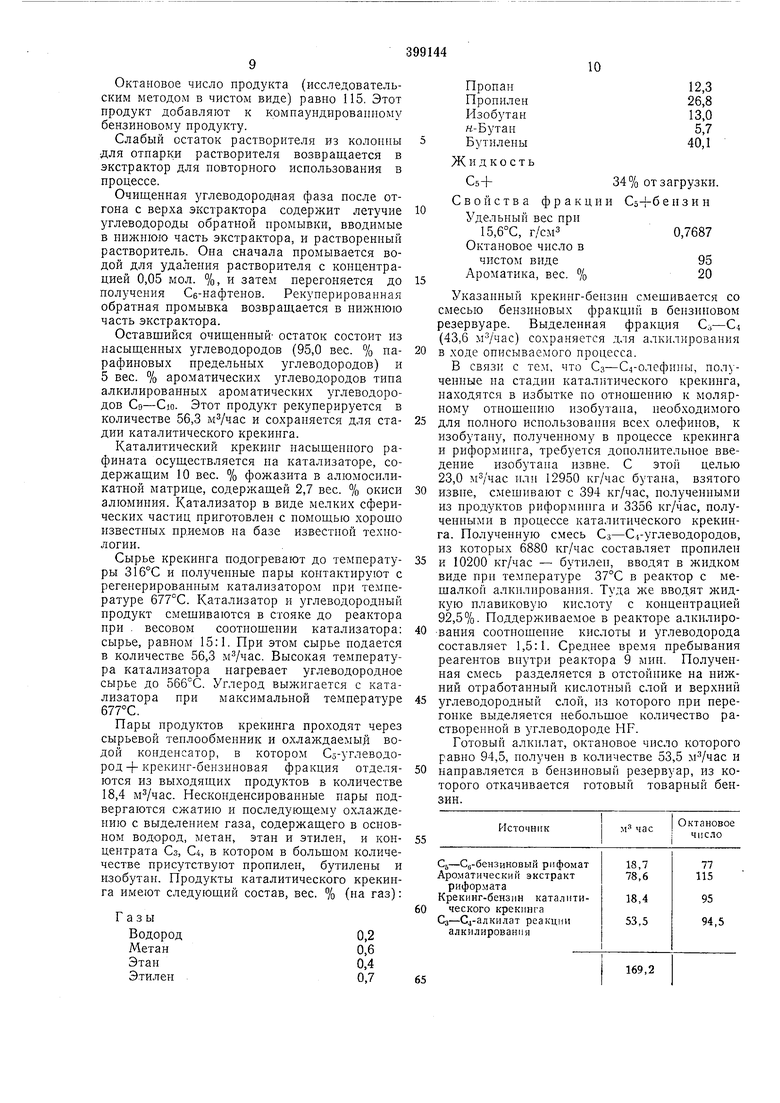

Пары продуктов крекинга проходят через сырьевой теплообменник и охлаждаемый водой конденсатор, в котором Сз-углеводород + крекинг-бензиновая фракция отделяются из выходящих продуктов в количестве 18,4 . Несконденсированные пары подвергаются сжатию и последующему охлаждению с выделением газа, содержащего в основном водород, метан, этан и этилен, и концентрата Сз, Ci, в котором в больщом количечестве присутствуют пропилен, бутилены и изобутан. Продукты каталитического крекинга имеют следующий состав, вес. % (на газ):

Газы Водород Метан Этан Этилен

Пропан12,3

Пропилен26,8

Изобутан13,0

н-Бутан5,7

Бутилены40,1

Жидкость

С5+34% от загрузки.

Свойства фракции е и з и н Удельный вес при

15,6°С, г/смз0,7687 Октановое число в

чистом виде95

Ароматика, вес. %20

Указанный крекинг-бензин смешивается со смесью бензиновых фракций в бензиновом резервуаре. Выделенная фракция Cj-C.i (43,6 ) сохраняется для алкилирования в ходе описываемого процесса.

В связи с тем, что Сз-С4-олефины, полученные на стадии каталитического крекинга, находятся в избытке по отношению к молярному отношению изобутана, необходимого

для полного использования всех олефинов, к изобутану, полученному в процессе крекинга и риформинга, требуется дополнительное введение изобутапа извне. С целью 23,0 пли 12950 кг/час бутана, взятого извне, смешивают с 394 кг/час, полученными из продуктов риформинга и 3356 кг/час, полученными в процессе каталитического крекинга. Полученную смесь Сз-С4-углеводородов, из которых 6880 кг/час составляет пропилен

и 10200 кг/час - бутилен, вводят в жидком виде при температуре 37°С в реактор с мешалкой алкилнровання. Туда же вводят л идкую плавиковую кислоту с концентрацией 92,5%. Поддерживаемое в реакторе алкилирования соотношение кислоты и углеводорода составляет 1,5:1. Среднее время пребывания реагентов внутри реактора 9 мин. Полученная смесь разделяется в отстойнике на нижний отработанный кислотный слой и верхний углеводородный слой, из которого при перегонке выделяется небольшое количество растворенной в углеводороде HF.

Готовый алкилат, октановое число которого равно 94,5, получен в количестве 53,5 н направляется в бензиновый резервуар, из которого откачивается готовый товарный бензин.

55

60

65

399144

11

Весь бензин, находящийся в этом резервуаре, нолучен из указанных выше источнихов.

П р и м е р 2. В этом нримере иснользуют f иформинг при более жестких условиях без последующего крекинга насыщенных материалов, содержащихся в продукте рнформинга. Примепяел1ый здесь катализатор такой же, как катализатор для риформинга ио примеру 1. Степеиь жесткости проведения процесса такова, что вырабатываемый в зопе риформинга бензин Сэ (223°С) имеет октановое число RON (дорожное октановое число, экснлуатациоппая октановая характеристика бепзина) 92,0. Продукт риформипга с новышепным октапом, полученный при нроведеппи этих операций, имеет зиачителыю более высокое содержание ароматических соединений, нежели продукт риформинга по примеру 1 (октановое число 25). На самом деле, продукт риформипга с октановым числом 92 содержит 69 об. % ароматических соединений, в то время как продукт риформи 1га с октановым числом 85 содержит всего лишь около 45 об. % ароматических соединений. Следовательно, чем выше октановое число продукта риформинга, тем ниже будет содержание насыщенных соедипепий в связи с тем, что больщее количество пасьпцеииых конвертируется до ароматики.

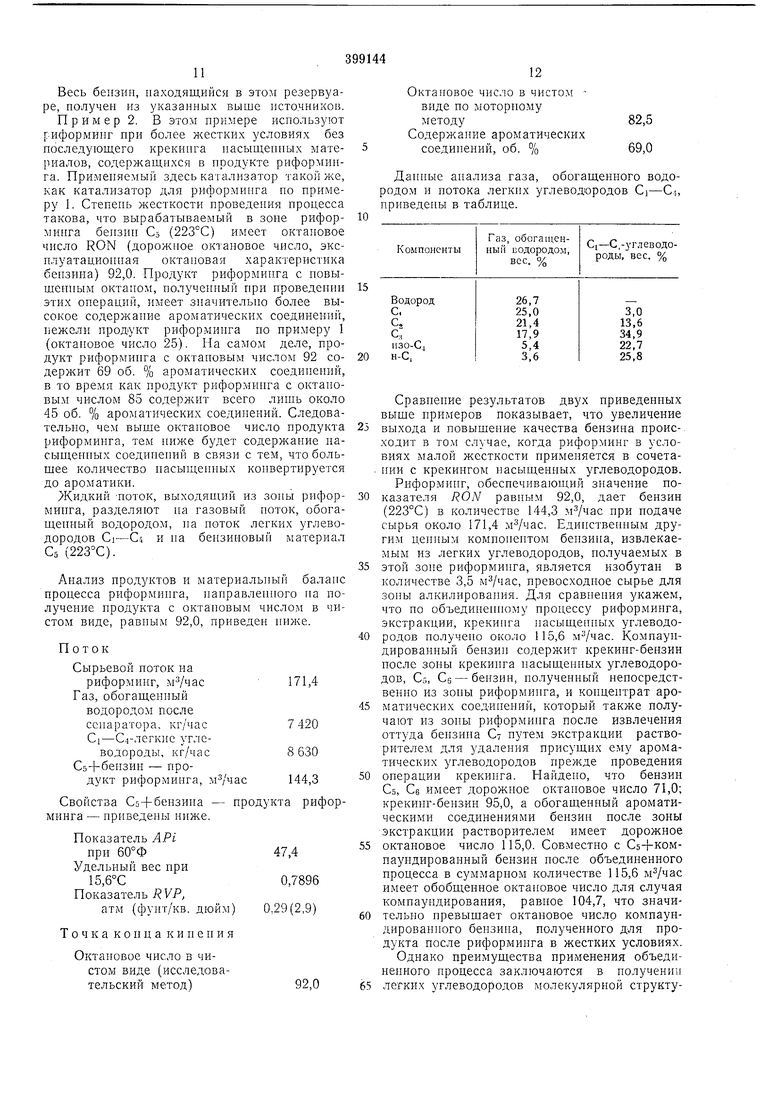

Жидкий -поток, выходящий из зоны рпформипга, разделяют па газовый ноток, обогащеппый водородом, па ноток легких углеводородов и иа бензиновый материал Сз ().

Анализ продуктов и материальный баланс процесса риформипга, паправлепиого па получение продукта с октаповым числом в чистом виде, равным 92,0, приведен ппже.

Поток

Сырьевой поток на риформинг,

171,4

Газ, обогащенный водородом после сепаратора, кг/час

7420 Ci-С4-легкие углеводороды, кг/час 8630

Сб+бензип - продукт риформинга, 144,3

Свойства Сс.+бепзина - продукта рифоринга - приведены ннже.

Показатель APi

47,4

прп 60°Ф Удельный вес при

0,7896

15,6°С Показатель RVP,

атм (фуит/кв. дюйм) 0.29(2,9)

Точка к о п ц а к и и е п и я

Октановое число в чистом виде (исследова92,0 тельский метод)

12

Октановое число в чистом виде по моторпому методу

Содержание ароматических соедипений, об. %

Даппые апализа газа, обогащенного водородом и нотока легких углеводородов Ci-C-j, приведеиы в таблице.

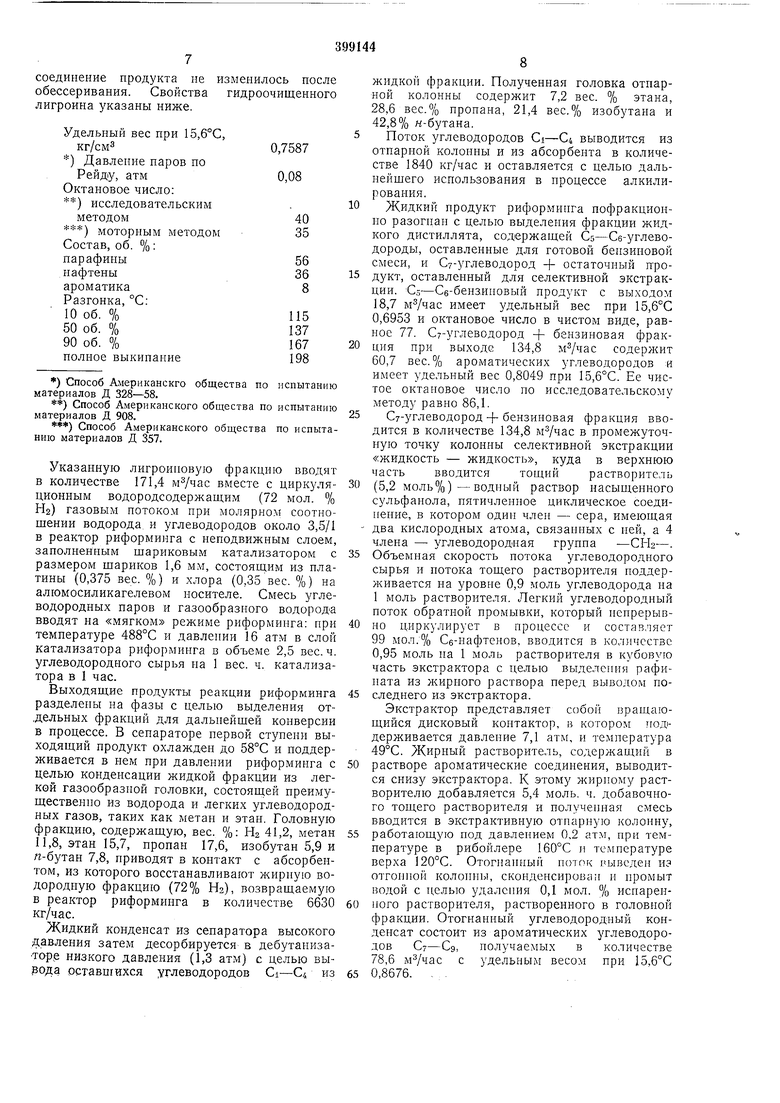

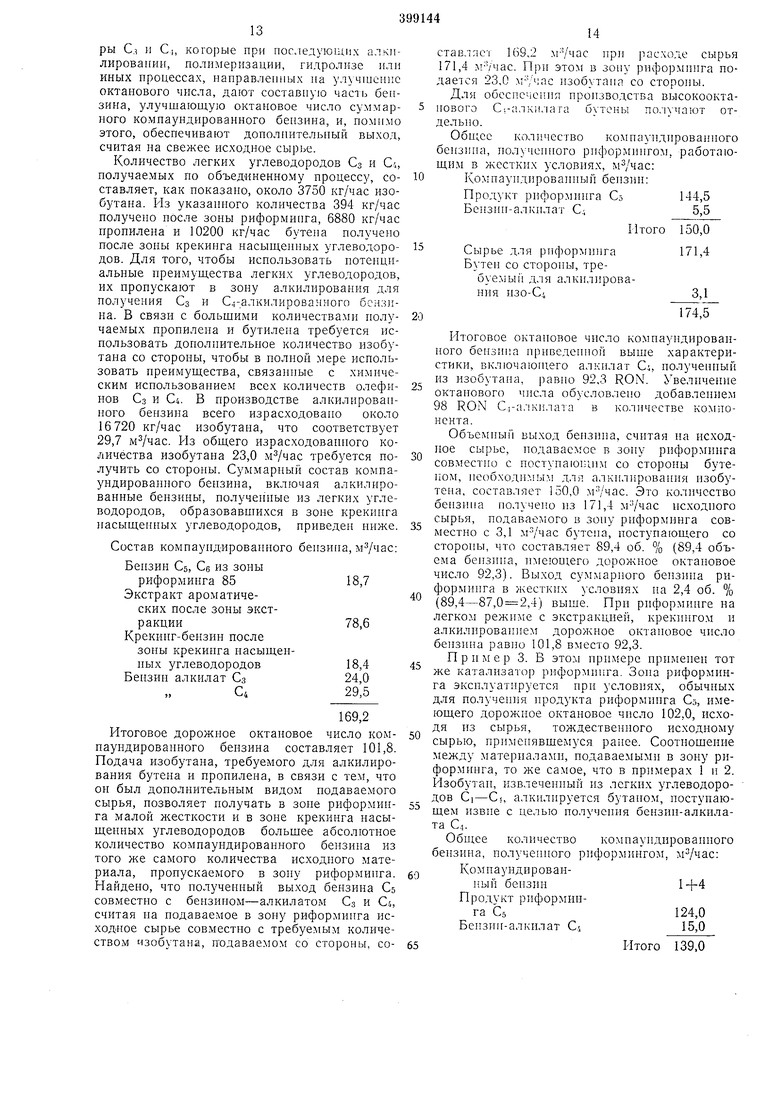

Сравпепие результатов двух приведенпых выще примеров показывает, что увеличение

выхода и повышепие качества бензина происходит в том случае, когда риформинг в условиях малой жесткости применяется в сочетаНИИ с крекингом насыщенных углеводородов. Риформинг, обеспечивающий значение показателя RON равпым 92,0, дает бензин (223°С) в количестве 144,3 нри подаче сырья около 171,4 мз/час. Единственным другим цепным комиопептом бензина, извлекаемым из легких углеводородов, получаемых в

этой зоне риформипга, является изобутап в количестве 3,5 , превосходное сырье для зоны алкилирования. Для сравнения укажем, что но объединеппому процессу риформинга, экстракции, крекинга насыщенных углеводородов получено около 115,6 . Компаундированный бензин содержит крекинг-бензин после зоны крекипга иасыщенных углеводородов, Сг), Сб - бензин, полученный непосредственно из зоны риформипга, и копцеитрат ароматических соединений, который также получают из зоны риформипга после извлечения оттуда бензина С- путем экстракции растворителем для удаления присущих ему ароматических углеводородов прежде проведения

операции крекипга. Найдепо, что бензин Сб, Сб имеет дорожное октановое число 71,0; крекинг-бензин 95,0, а обогащенный ароматическими соединениями бензин после зоны экстракции растворителем имеет дорожное

октановое число 115,0. Совместно с CS+KOMпаупдированный бензин носле объединенного процесса в суммарном количестве 115,6 имеет обобщенное октановое число для случая компаундирования, равное 104,7, что зпачительно превышает октановое число компаундированного бензина, полученного для продукта после риформинга в жестких условиях. Однако преимущества применения объединенного процесса заключаются в получении

легких углеводородов молекулярной структуры С,) и Ci, которые при последующих алкилировапин, полимеризации, гидролизе или иных процессах, направлеипых па улучшение октанового числа, дают составную часть бензина, улучшающу о октановое число суммарного комнаундированного бензина, и, помимо этого, обеспечивают донолнительный выход, считая на свежее исходное сырье.

Количество легких углеводородов Сз и С ., получаемых по объединенному процессу, составляет, как показано, около 3750 кг/час изобутана. Из указанного количества 394 кг/час нолучено после зоны риформинга, 6880 кг/час пропилена и 10200 кг/час бутеиа получено после зоны крекинга насыщенных углеводородов. Для того, чтобы использовать потенциальные преимущества легких углеводородов, их пропускают в зону алкилирования для получения Сз и С4-алкилированного бензина. В связи с большими количествами нолучаемых пропилена и бутилена требуется использовать дополнительное количество изобутана со стороны, чтобы в полной мере иснользовать преимущества, связаниые с химическим использовапием всех количеств олефинов Сз и С4. В производстве алкилированного бензина всего нзрасходовано около 16720 кг/час изобутана, что соответствует 29,7 . Из общего израсходованного количества изобутана 23,0 требуется нолучить со стороны. Суммарный состав комнаундированного бензина, включая алкилированные бензины, полученные из легких углеводородов, образовавшихся в зоне крекинга насыш,енных углеводородов, приведен ниже.

Состав компаупдированного бензнпа, Бензин Cs, Сб из зоны

риформинга 85 Экстракт ароматических после зоны экстракции

Крекинг-бензин после зоны крекинга насыщенных углеводородов Бензин алкнлат Сз

)С4

169,2

Итоговое дорожное октановое число компаундированного бензина составляет 101,8. Подача изобутана, требуемого для алкилирования бутена и пропилена, в связи с тем, что он был дополнительным видом подаваемого сырья, позволяет получать в зоне риформинга малой л.есткости и в зоне крекинга насыщенных углеводородов большее абсолютное количество комнаундированного бензина из того же самого количества исходного материала, пропускаемого в зону риформинга. Найдено, что полученный выход бензина Сь совместно с бензином-алкилатом Сз и С/,, считая па подаваемое в зопу риформинга исходное сырье совместно с требуемым количеством чзобутана, подаваемом со стороньг, составллет 169,2 м-/час при расходе сырья 171,4 м-/час. При этом в зону риформинга подается 23,0 м-/час нзобутанп со стороны.

Для обеспечеиня нронзводства высокооктанового Сгалкила га бутоны получают отдельно.

Обносе количество комнаунднрованного бензина, полученного рнформннгом, работающим в жестких условиях, м /час: Компаундированный бензин: Продукт рнформнига Cs144,5

Бензнн-алкнлат ,5

Итого 150,0

Сырье для рнформинга171,4

Бутет со стороны, требуемый для алкилирования изо-С.3,1

174,5

0

Итоговое октановое число комнаундированного бензнпа приведеиной выше характеристики, включаюгнего алкнлат Ci, полученный нз нзобутана, равно 92,3 RON. Увелнченне

5 октатювого чпс,1а обусловлено добавленнем 98 RON С -алк1 лата в количестве компонента.

Объемный выход бензина, счнтая на исходное сырье, нодаваемое в зону рнформинга совместно с ностунаюнив со стороны бутеном, необходнмым для алкн,1нровання пзобутена, составляет 150,0 м-/час. Это ко,1ичество бензина получено нз 171,4 м-/час псходпого сырья, подаваемого в зопу риформпнга сов5местно с 3,1 бутена, поступающего со стороны, что составляет 89,4 об. % (89,4 объе.ма бенз1Н а, 1П1еюп1,его дорожное октановое число 92,3). Выход суммарного бензина риформинга в жестких условиях на 2,4 об. %

0 (89,4-87,,4) выше. При рнформннге на легком режнме с экстракцией, крекингом и алкилнрован ем дорожное октановое чнсло бензина равно 101,8 вместо 92,3.

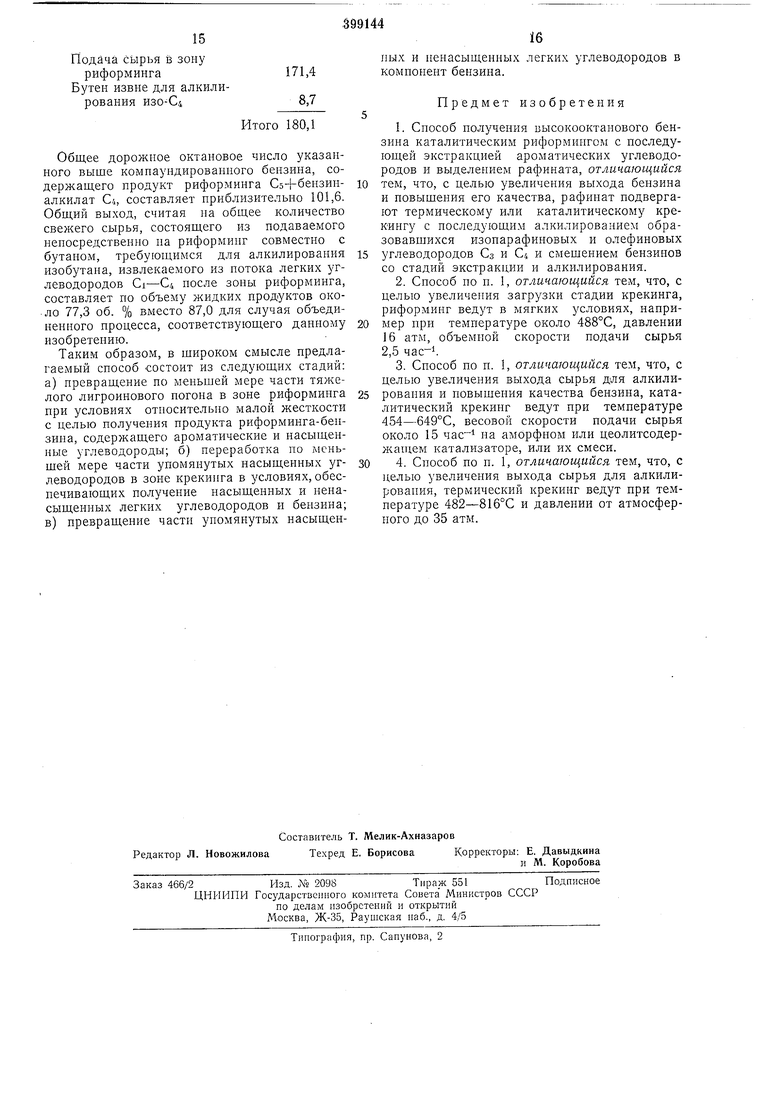

И р н м е р 3. В этом прнмере прнменен тот

18,4

5 же катализатор рнфор:мипга. Зона риформнн24,0 га экснлуатнруется нрн условиях, обычных 29,5 для нолучення продукта риформинга Сз, имеющего дорожное октановое число 102,0, исходя пз сырья, тождественного исходному

0 сырью, нрнменявшемуся ранее. Соотношение между материалами, подаваемыми в зону рнформннга, то же самое, что в примерах 1 н 2. Изобутан, извлеченный из легких углеводородов Ci-Сь алкилируется бутаном, поступающем извне с целью получения бензип-алкилата С4.

Общее количество компаундированного бензнна, полученного риформингом, Компаундирован0ный бензин1+4 Продукт риформипга Cs124,0

Бензнн-алкилат С.;15,0

Итого 139,0

15

Подача сырья в зону

риформинга Бутен извне для алкилирования ИЗО-С4

Общее дорожное октановое число указанного выше комнаундированного бензина, содержащего продукт риформинга Сз+бензиналкилат С4, составляет приблизительно 101,6. Общий выход, считая на общее количество свежего сырья, состоящего из подаваемого непосредственно па риформинг совместно с бутаном, требующимся для алкилирования изобутана, извлекаемого из потока легких углеводородов Ci-€4 после зоны риформинга, составляет по объему жидких продуктов около 77,3 об. % вместо 87,0 для случая объединенного процесса, соответствующего данному изобретению.

Таким образом, в щироком смысле предлагаемый способ состоит из следующих стадий: а) превращение по меньщей мере части тяжелого лигроинового погона в зоне риформинга при условиях относительно малой жесткости с целью получения продукта риформинга-бепзина, содержащего ароматические и насыщенные углеводороды; б) переработка по меньщей мере части упомянутых насыщенных углеводородов в зоне крекинга в условиях, обеспечивающих получение насыщенных и ненасыщенных легких углеводородов и бензина; в) превращение части упомянутых насыщен399144

16

ных и ненасыщенных легких углеводородов в компонент бензина.

Предмет изобретения

1.Способ получения высокооктанового бензина каталитическим риформингом с последующей экстракцией ароматических углеводородов и выделением рафината, отличающийся тем, что, с целью увеличения выхода бензина и повынления его качества, рафинат подвергают термическому или каталитическому крекингу с последующим алкилированием образовавшихся изопарафиновых и олефиновых углеводородов Сз и Ci и смещением бензинов со стадий экстракции и алкилирования.

2.Способ по п. 1, отличающийся тем, что, с целью увеличения загрузки стадии крекинга, риформинг ведут в мягких условиях, например нри температуре около 488°С, давлении 16 атм, объемной скорости подачи сырья 2,5 час-1.

3.Способ по п. 1, отличающийся тем, что, с целью увеличения выхода сырья для алкилировапия и повышения качества бензина, каталитический крекинг ведут при температуре 454-649°С, весовой скорости подачи сырья около 15 на аморфном или цеолитсодерл ап1,ем катализаторе, или их смеси.

4.Способ по п. 1, отличающийся тем, что, с целью увеличения выхода сырья для алкилировапия, термический крекинг ведут при температуре 482-816°С и давлении от атмосферного до 35 атм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СССРОпубликовано 07.Х11,1972. Бюллетень № 1за 1973Дата опубликования описания 5.III.1973УДК 665.652.4(088.8)Иностранец | 1973 |

|

SU361576A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU353383A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| Способ переработки углеводородного сырья | 1969 |

|

SU448651A3 |

Авторы

Даты

1973-01-01—Публикация