Область техники

Настоящее изобретение относится к получению конкретных жидкостей, имеющих узкий интервал кипения и имеющих очень низкое содержание ароматических соединений, крайне низкий уровень содержания серы, и к их применению. Настоящее изобретение относится к выбору качества подаваемого вещества и условиям процесса.

Предшествующий уровень техники

Углеводородные жидкости находят широкое применение в качестве растворителей, например, в адгезивах, моющих жидкостях, взрывчатых веществах, в качестве растворителей для нанесения декоративных покрытий и печатных красок, в легких маслах для использования в таких областях применения, как смазочные материалы для металлообработки или извлечения из формы и промышленные смазочные материалы, и буровых растворах. Углеводородные жидкости также можно применять в качестве масел для наполнения в адгезивах и герметизирующих системах, таких как кремнийорганические герметики, и в качестве добавок, уменьшающих вязкость, в составах пластифицированного поливинилхлорида и в качестве носителя в полимерном составе, используемом в качестве флокулянтов, например, при обработке воды, добыче полезных ископаемых или производстве бумаги, а также применять в качестве загустителя для паст для печати. Углеводородные жидкости также можно применять в качестве растворителей в широком спектре других областей применения, таких как химические реакции.

Химическая природа и композиция углеводородных жидкостей значительно варьируется в зависимости от предполагаемого применения жидкости. Важными свойствами углеводородных жидкостей являются интервал кипения, обычно определяемый с помощью технологии вакуумной перегонки согласно ASTM D-86 или ASTM D-1160, используемой для более тяжелых веществ, температура вспышки, плотность, анилиновая точка, определяемая согласно ASTM D-611, содержание ароматических соединений, содержание серы, вязкость, цвет и показатель преломления. Жидкости могут быть отнесены к парафиновым, изопарафиновым, деароматизированным, нафтеновым, не деароматизированным и ароматическим.

Данные жидкости, как правило, имеют узкие интервалы температур кипения, на что указывает узкий интервал между начальной температурой кипения (1 ВР) и конечной температурой кипения (FBP) в соответствии с ASTM D-86. Начальная температура кипения и конечная температура кипения будут выбраны в зависимости от предполагаемого применения жидкости. Однако использование узких фракций обеспечивает полезный эффект, заключающийся в точной температуре вспышки, что имеет важное значение из соображений безопасности. Узкая фракция также придает важные свойства жидкостям, такие как более определенная анилиновая точка или растворяющая способность, также вязкость и определенные условия испарения для систем, где сушка имеет важное значение, и, наконец, более определенное поверхностное натяжение.

Как WO-A-03/074634, так и WO-A-03/074635 относятся к получению жидкостей, содержащих по меньшей мере 40% нафтенов и имеющих узкий интервал кипения. В данных двух документах начальным подаваемым веществом является вакуумный газойль (ВГО), которые затем подвергают гидрокрекингу. Описан типичный ВГО, обладающий следующими свойствами:

Удельная плотность: 0,86-0,94;

Перегонка согласно ASTM D-1160: IBP 240-370°С, FBP 380-610°С.

Масс.% ароматических соединений: 1 кольцо от 13 до 27%, 2 кольца от 10 до 20%, 3 кольца от 7 до 11%, 4 кольца от 6 до 12%, всего от 40 до 65;

Масс.% нафтенов: 1 кольцо от 2 до 4%, 2 кольца от 4 до 7%, 3 кольца от 4 до 6%, 4 кольца от 4 до 7%, всего от 16 до 27;

Масс.% парафинов: от 7 до 16%;

Масс.% изопарафинов: от 8 до 20%;

Сера: от 1,75 до 3 масс.% (как измерено согласно ASTM D-2622 с использованием рентгеновской флуоресценции).

Затем данный ВГО подвергают гидрокрекингу с получением сырья.

Указанное сырье имеет низкое содержание серы, как правило, от 1 до 15 м.д. по массе. Данное сырье также имеет низкое содержание ароматических соединений, как правило, от 3 до 30 масс.% (сообщают, что оно ниже, чем типичный диапазон от 15 до 40 масс.% при традиционном получении жидкостей).

Показано, что более низкое содержание серы может позволить избежать или уменьшить необходимость в глубокой гидродесульфурации, а также приводит к меньшей дезактивации катализатора гидрирования, когда гидрирование используют для получения деароматизированных сортов. Более низкое содержание ароматических соединений также уменьшает жесткость гидрирования, необходимую при получении деароматизированных сортов, что, таким образом, позволяет реконструировать существующие установки для гидрирования или позволяет снижать объемы реакторов для новых установок.

Также показано, что полученные продукты имеют высокое содержание нафтенов, как правило, по меньшей мере 40%, предпочтительно по меньшей мере 60%.

Сообщают, что гидрирование подвергнутого гидрокрекингу ВГО проводят при температуре, равной 200°С, давлении, равном 27 бар, с часовой объемной скоростью жидкости, составляющей 1 ч-1, и скоростью обработки, составляющим 200 Нм3/тонна подаваемого вещества.

Тогда как в данных документах показано, что конечный продукт имеет очень низкое содержание ароматических соединений, дело в том, что продукты с высокой температурой кипения по-прежнему содержат довольно большое количество ароматических соединений. Сообщают, что продукт, имеющий диапазон кипения от 237°С до 287°С, содержит 42 м.д. ароматических соединений. Три других продукта, имеющие более высокие диапазоны кипения (308°С-342°С, 305°С-364°С и 312°С-366°С), демонстрируют содержание ароматических соединений, составляющее примерно 2000 м.д.

В ЕР 1447437 описан способ, в котором первый поток углеводородов, демонстрирующий содержание ароматических соединений по меньшей мере 70%, подвергают гидродесульфурации для того, чтобы получить первый поток с содержанием серы менее 50, и этапу гидрирования. Сообщают, что в данном способе первый поток имеет интервал кипения, составляющий 145-260°С, и в примере приведен 142-234°С. Также показано, что гидрированный поток может быть фракционирован, например, на легкие фракции 100-205°С, средние фракции 170-270°С и тяжелые фракции 200-400°С. Однако в указанном единственном примере фракционирования не происходит. В данном ЕР1447437 предполагается десульфурация и гидрирование фракции легкого рециклового газойля из выходящих потоков установки каталитического крекинга с флюидизированным катализатором (FCC). Однако показано, что даже если содержание нафтенов является высоким (86,5 масс.%), что предполагает хорошую растворяющую способность, содержание ароматических соединений остается на уровне 100 м.д.

Таким образом, получение жидкостей из фракций атмосферных дистиллятов после десульфурации для получения углеводородных жидкостей с очень низким содержанием ароматических соединений, как правило, менее 100 м.д., до сих пор не описано в известном уровне техники.

Таким образом, целью настоящего изобретения является предложение способа получения алифатических парафиновых и нафтеновых жидкостей, имеющих очень низкое содержание ароматических соединений, как правило, менее 100 м.д., из десульфурированного атмосферного дистиллята. Данные жидкости демонстрируют более низкую плотность и более низкие уровни вязкости для тех же диапазонов фракций вследствие более низкого содержания нафтенов и более высокого содержания изопарафинов, по сравнению с жидкостями известного уровня техники.

Краткое описание изобретения

Согласно настоящему изобретению предложен способ получения углеводородных жидкостей с очень низким содержанием серы и очень низким содержанием ароматических соединений, кипящих в интервале от 100 до 400°С и имеющих интервал кипения не более 80°С, включающий по меньшей мере два последовательных этапа

- глубокой гидродесульфурации среднего дистиллята до менее 10 м.д. серы и

- каталитического гидрирования десульфурированных средних дистиллятов предшествующего этапа при температуре от 80 до 180°С и при давлении от 60 до 160 бар.

В соответствии с одним из воплощений настоящего изобретения средние дистилляты получают из установки атмосферной перегонки и/или выходящих потоков каталитического крекинга, при этом указанные дистилляты имеют температуры кипения от 180°С до 400°С, в частности от 200 до 380°С.

В соответствии с одним из воплощений настоящего изобретения средний дистиллят содержит более 20% ароматических соединений, предпочтительно более 30%. В соответствии с другим воплощением настоящего изобретения средний дистиллят содержит менее 100% ароматических соединений, предпочтительно менее 70%.

В соответствии с одним из воплощений настоящего изобретения гидрированные гидродесульфурированные средние дистилляты (конечный продукт) содержат менее 5 м.д. серы, предпочтительно менее 3 м.д., наиболее предпочтительно 0,5 м.д..

В соответствии с одним из воплощений настоящего изобретения гидрированные десульфурированные жидкости содержат менее 100 м.д. ароматических соединений, предпочтительно менее 50 м.д. и более предпочтительно менее 30 м.д.

В соответствии с одним из воплощений настоящего изобретения глубокую гидродесульфурацию дистиллятов проводят при температуре реакции выше 300°С, предпочтительно в диапазоне от 330 до 370°С, при давлении выше 80 бар, предпочтительно в диапазоне от 80 до 90 бар, в присутствии катализатора гидродесульфурации с часовой объемной скоростью жидкости (LHSV) в диапазоне от 0,5 до 3 ч-1.

В соответствии с одним из воплощений настоящего изобретения катализатор гидродесульфурации содержит алюмооксидный носитель с по меньшей мере парой металлов VIII группы, предпочтительно парами металлов, такими как никель/молибден или кобальт/молибден.

Предпочтительный катализатор гидрирования содержит никель; более предпочтительно указанный катализатор представляет собой никелевый катализатор на носителе.

В соответствии с одним из воплощений настоящего изобретения гидрирование десульфурированных дистиллятов проводят в три этапа, включающие этап гидрирования, затем этап отделения для испарения оставшихся газообразных продуктов и этап фракционирования.

В соответствии с одним из воплощений настоящего изобретения этап гидрирования включает три этапа гидрирования с часовой объемной скоростью жидкости (LHSV) в диапазоне от 0,2 до 5 ч-1. Скорость обработки может составлять от 100 до 300 Нм3/тонна подаваемого вещества. Катализатор гидрирования может содержать никель на алюмооксидном носителе, имеющем удельную площадь поверхности в диапазоне от 100 до 250 м2/г катализатора, предпочтительно от 150 до 200 м3/г катализатора. Количество катализатора на трех этапах гидрирования соответствует схеме 0,05-0,5/0,10-0,70/0,25-0,85, например, 0,07-0,25/0,15-0,35/0,4-0,78 и наиболее предпочтительно 0,10-0,20/0,20-0,32/0,48-0,70. Первый реактор может представлять собой реактор с ловушкой для серы.

В качестве альтернативы данный способ может включать два этапа гидрирования, в которых количество катализатора на двух этапах соответствует массовым количествам 0,05-0,5/0,5-0,95, предпочтительно 0,07-0,4/0,6-0,93 и наиболее предпочтительно 0,10-0,20/0,80-0,90.

В соответствии с одним из воплощений настоящего изобретения указанный способ дополнительно включает этап отделения, при котором выделяют непрореагировавший водород и выделяют поток гидрированного десульфурированного среднего дистиллята, и предпочтительно возвращают на вход процесса. Непрореагировавший водород может быть возвращен по меньшей мере частично на вход процесса или на этап гидрирования. Поток гидрированного десульфурированного среднего дистиллята может быть возвращен по меньшей мере частично на вход или на этап гидрирования.

В соответствии с одним из воплощений настоящего изобретения этап отделения может включать по меньшей мере два, предпочтительно три сепаратора дегазирования, установленных соответственно понижению давления.

В соответствии с одним из воплощений настоящего изобретения давление в последнем сепараторе дегазирования может быть примерно равно атмосферному давлению.

В соответствии с одним из воплощений настоящего изобретения способ дополнительно включает этап предварительного фракционирования подаваемого вещества с низким содержанием серы до гидрирования на фракции, имеющие интервал кипения менее 90°С, предпочтительно 80°С.

В соответствии с одним из воплощений настоящего изобретения способ дополнительно включает этап фракционирования гидрированных продуктов с получением жидкостей с определенными интервалами кипения.

В соответствии с одним из воплощений настоящего изобретения этап предварительного фракционирования может быть осуществлен при абсолютном вакуумметрическом давлении от 10 до 50 мбар.

Согласно настоящему изобретению также предложено применение жидкостей, полученных способом согласно настоящему изобретению, в качестве буровых растворов, в качестве промышленных растворителей, в жидкостях для нанесения покрытий, во взрывчатых веществах, в составах для извлечения бетона из формы, в адгезивах, в печатных красках, в жидкостях для металлообработки, в качестве смазочно-охлаждающих жидкостей, в качестве эмульсий для смазки поверхности валков, в качестве жидкостей электроразрядной механической обработки (EDM), антикоррозионного средства в промышленных смазочных материалах, в качестве масел для наполнения, в герметиках или полимерном составе с силиконом, в качестве добавок, уменьшающих вязкость, в составах пластифицированного поливинилхлорида, в смолах, в качестве жидкостей для защиты посевов, в фармацевтических продуктах, в полимерах, используемых при обработке воды, производстве бумаги или пастах для печати и в качестве растворителей для моющих средств.

Фигуры

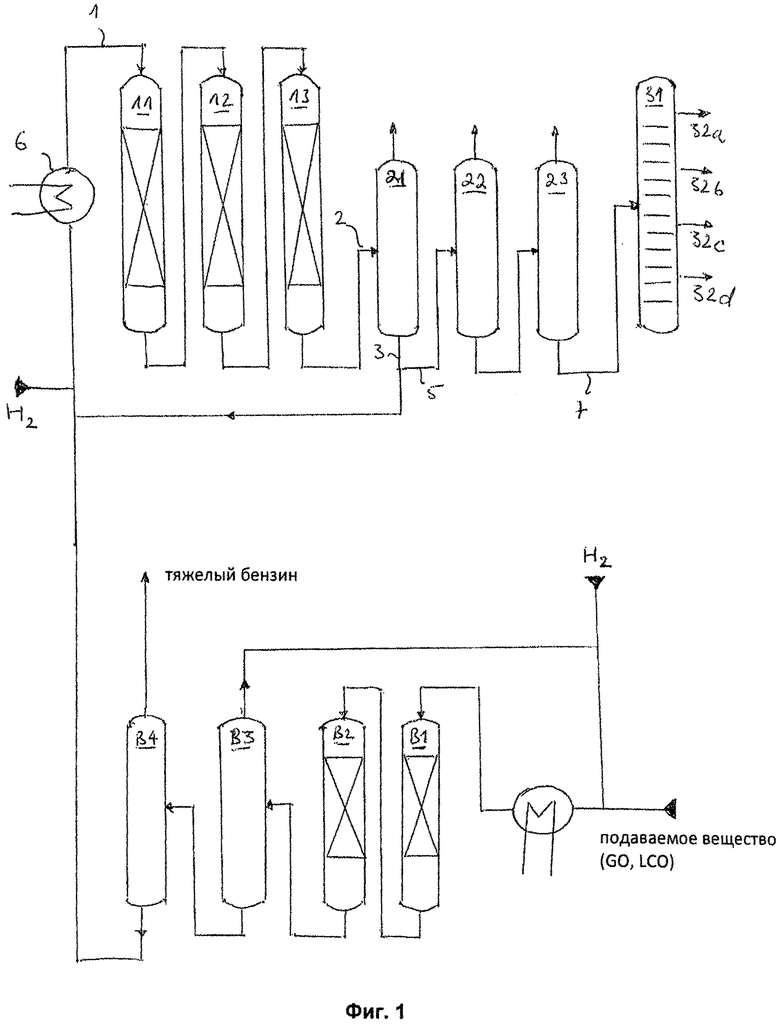

Прилагаемый графический материал представляет собой схематическое представление установки, используемой в настоящем изобретении.

Описание воплощений настоящего изобретения

Согласно настоящему изобретению предложена конкретная комбинация процесса глубокой гидродесульфурации с последующими условиями гидрирования подаваемых веществ с низким содержанием серы, почти не содержащих серы.

Типичное подаваемое вещество будет соответствовать десульфурированному атмосферному дистилляту, как правило, содержащему до 30 масс.% ароматических соединений. Может быть подвергнуто обработке подаваемое вещество с более высоким содержанием ароматических соединений, до 100%. Другие подаваемые вещества могут быть обработаны с использованием настоящего изобретения, такие как выходящие потоки установок FCC, например, десульфурированный легкий рецикловый газойль (LCO), но предпочтительно в смеси с некоторым количеством атмосферного дистиллята после десульфурации.

Хорошо известным подаваемым веществом является десульфурированный атмосферный дистиллят с содержанием серы, сниженным до менее 10 м.д. путем глубокой гидродесульфурации, которую согласно настоящему изобретению осуществляют с использованием установки для гидродесульфурации, работающей под высоким давлением выше 70 бар и при высокой температуре более 300°С, предпочтительно в диапазоне от 320 до 370°С в присутствии катализатора десульфурации в реакторе с неподвижным слоем катализатора. Катализатор гидродесульфурации содержит алюмооксидный носитель с по меньшей мере парой металлов VIII группы, предпочтительно парами металлов, такими как никель/молибден или кобальт/молибден. Никель/молибден является предпочтительным. Описание указанных способов и установок десульфурации можно найти в "Precedes de transformation" P.Leprince, глава 16, Technip editions ISBN 2-7108-0730-0 (volume 3).

Подаваемое вещество для гидрирования после десульфурации, как правило, содержит менее 3 м.д. серы, но могут быть подвергнуты обработке более высокие количества, например, до 8 м.д. Более низкие значения являются предпочтительными. Нет ограничения для более низкого значения; обычно содержание серы составляет по меньшей мере 1 м.д.. Следовательно, типичное подаваемое вещество с низким содержанием серы будет содержать от 0,5 до 1,5 м.д. серы.

Перед поступлением в установку для гидрирования, может происходить предварительное фракционирование. Наличие более узкого интервала кипения, поступающего в установку, позволяет иметь более узкий интервал кипения на выходе. Типичные интервалы кипения предварительно фракционированных фракций представляют собой от 150°С до 220°С, от 220 до 310°С.

Затем подаваемое вещество гидрируют.

Водород, используемый в установке для гидрирования, как правило, представляет собой водород с высокой степенью чистоты, например, с чистотой более 99%, хотя и другие сорта могут быть использованы.

Гидрирование происходит в одном или более реакторах. Реактор может содержать один или более слоев катализатора. Слои катализатора обычно представляют собой неподвижные слои.

Гидрирование происходит с использованием катализатора. Типичные катализаторы гидрирования включают, но не ограничиваются ими: никель, платину, палладий, рений, родий, вольфрамат никеля, никель молибден, молибден, молибденат кобальта, молибденат никеля на диоксиде кремния и/или алюмооксидных носителях или цеолитах. Предпочтительный катализатор представляет собой катализатор на основе Mi на алюмооксидном носителе, имеющий удельную площадь поверхности в диапазоне от 100 до 250 м2/г катализатора, предпочтительно от 150 до 200 м2/г.

Условия гидрирования, как правило, следующие:

От 60 до 160 бар, предпочтительно от 100 до 150 бар и наиболее предпочтительно от 105 до 130 бар.

Температура: от 80 до 180°С, предпочтительно от 120 до 170°С и наиболее предпочтительно от 130 до 160°С

Часовая объемная скорость жидкости (LHSV): от 0,2 до 5 ч-1, предпочтительно от 0,5 до 3 и наиболее предпочтительно от 0,8 до 1,5

Скорость обработки водородом: от 100 до 300 Нм3/тонна подаваемого вещества, предпочтительно от 150 до 250 и наиболее предпочтительно от 160 до 200.

Использование высокого давления, низкотемпературных условий гидрирования и эффективного катализатора гидрирования, содержащего Ni, наряду с высокими скоростями обработки, в отличие от известного уровня техники, дает некоторые преимущества, в частности, не происходит крекинг. По существу не происходит гидродесульфурация: следы оставшихся соединений серы улавливаются в или на катализатор, а не отводятся в виде H2S в способе известном из уровня техники. В указанных условиях конечный продукт даже с высокими интервалами кипения, как правило, выше 300°С или даже выше 320°С, по-прежнему имеет очень низкое содержание ароматических соединений, как правило, менее 100 м.д.

Способ согласно настоящему изобретению можно осуществлять в несколько этапов. Может быть два или три этапа, предпочтительно три этапа. На первой этапа будут проводить улавливание серы, гидрирование по существу всех ненасыщенных соединений и до примерно 90% гидрирования ароматических соединений. Поток, выходящий из первого реактора, по существу не содержит серы. На второй этапа гидрирование ароматических соединений продолжается и гидрируют до 99% ароматических соединений. Третий этап является завершающим этапом, приводящей к содержанию ароматических соединений до 100 м.д. или даже меньше, например, меньше 50 м.д. или даже меньше 30 м.д., даже для продуктов с высокой температурой кипения.

Катализаторы могут присутствовать в различных или по существу равных количествах в каждом реакторе, например, для трех реакторов в соответствии с массовыми количествами, составляющими 0,05-0,5/0,10-0,70/0,25-0,85, предпочтительно 0,07-0,25/0,15-0,35/0,4-0,78 и наиболее предпочтительно 0,10-0,20/0,20-0,32/0,48-0,70.

Также можно иметь два реактора вместо трех.

На первой этапа будут проводить улавливание серы, гидрирование по существу всех ненасыщенных соединений и до примерно 90% гидрирования ароматических соединений. Поток, выходящий из первого реактора, по существу не содержит серы. На второй этапа гидрирование ароматических соединений продолжается и гидрируют более 99% ароматических соединений, что предпочтительно позволяет получать содержание ароматических соединений до 100 м.д. или даже меньше, например, меньше 50 м.д. или даже меньше 30 м.д., даже для продуктов с высокой температурой кипения.

Катализаторы могут присутствовать в различных или по существу равных количествах в каждом реакторе, например, для двух реакторов в соответствии с массовыми количествами, составляющими 0,05-0,5/0,5-0,95, предпочтительно 0,07-0,4/0,6-0,93 и наиболее предпочтительно 0,10-0,20/0,80-0,90.

Также возможно, что первый реактор состоит из сдвоенных реакторов, работающих по очереди в режиме качелей. Это может подходить для загрузки и выгрузки катализатора: поскольку первый реактор содержит катализатор, который отравляется первым (по существу вся сера улавливается в и/или на катализаторе), его следует часто менять.

Можно использовать один реактор, в котором расположены два, три или более слоев катализатора.

Может быть необходимо помещение охлаждающих устройств на повторный цикл для охлаждения выходящих потоков между реакторами или слоями катализатора для контроля температур реакции и, следовательно, гидротермического равновесия реакции гидрирования. Согласно предпочтительному воплощению настоящего изобретения нет необходимости в указанном охлаждении или быстром охлаждении.

В случае использования в способе 2 или 3 реакторов, первый реактор будет выступать в качестве ловушки серы, как уже показано, особенно для бензо- и дибензотиофенов, и их производных, считающихся наиболее устойчивыми соединениями для глубокой гидродесульфурации. Данный первый реактор будет захватывать по существу всю серу. Таким образом, катализатор будет очень быстро насыщаться и его можно обновлять время от времени; когда регенерация или восстановление невозможно для указанного насыщенного катализатора, первый реактор считается жертвенным реактором, размер и содержание катализатора которого зависят от частоты обновления катализатора.

Согласно одному из воплощений настоящего изобретения полученный продукт и/или отделенный газ частично возвращают на вход этапов гидрирования. Данное разведение помогает поддерживать экзотермичность реакции в контролируемых пределах, в частности на первой этапа. Возврат также обеспечивает теплообмен до реакции, а также больший контроль температуры.

Поток, выходящий из установки для гидрирования, содержит гидрированный продукт и водород. Сепараторы дегазирования используют для разделения выходящих потоков на газ, главным образом, оставшийся водород, и жидкости, главным образом гидрированные углеводороды. Способ можно осуществлять с использованием трех сепараторов дегазирования, одного высокого давления, одного среднего давления и одного низкого давления, очень близкого к атмосферному давлению.

Газообразный водород, который собирают в верхней части сепараторов дегазирования, может быть возвращен на вход установки для гидрирования или на разные уровни в установках для гидрирования между реакторами.

Поскольку конечный отделенный продукт находится при примерно атмосферном давлении, его можно подавать напрямую на этап фракционирования, которую предпочтительно проводят при вакуумметрическом давлении, составляющем примерно от 10 до 50 мбар, предпочтительно примерно 30 мбар.

Этап фракционирования можно проводить так, что различные углеводородные жидкости можно извлекать одновременно из ректификационной колонны и можно предварительно определять их интервал кипения.

Таким образом, реакторы для гидрирования, сепараторы и установка для фракционирования могут быть соединены напрямую, без необходимости использования промежуточных резервуаров, как это обычно описано в документах известного уровня техники. Путем выравнивания подаваемого вещества, в частности начальных и конечных температур кипения подаваемого вещества, можно получать напрямую без промежуточных резервуаров для хранения конечные продукты с желаемыми начальными и конечными температурами кипения. Более того, данная интеграция гидрирования и фракционирования обеспечивает оптимизированную термическую интеграцию с уменьшением количества оборудования и экономией энергии.

Способ согласно настоящему изобретению будет описан со ссылкой на прилагаемый графический материал. Полная установка содержит установку для гидрирования 10, установку для разделения 20 и установку для фракционирования 30, и установку для гидродесульфурации 40.

Установка для гидродесульфурации 40 работает при давлении выше 70 бар, предпочтительно выше 85 бар. Указанные установки включают два реактора В1 и В2, работающие при температурах от 330 до 360°С, при этом скорость обработки водородом подаваемого вещества на входе составляет, например, 100 Нм3/м3 и LHSV в диапазоне от 0,5 до 3 ч-1. Указанная установка включает сепаратор дегазирования ВЗ и трубопровод возврата для выделенного отделенного газообразного водорода. Более того, гидродесульфурированный продукт отгоняют в установке для отгонки В4 в тяжелый бензин и гидроочищенный средний дистиллят, выделенный таким образом, направляют в установку для гидрирования в качестве реакционного подаваемого вещества.

Установка для гидрирования в данном случае включает три реактора 11, 12 и 13, соединенные последовательно. Реакционное подаваемое вещество поступает в реактор 11 по трубопроводу 1 и затем пройдет через второй и в конечно итоге третий реактор. Прореагировавший поток выходит из реактора 13 по трубопроводу 2. Можно часть прореагировавшего продукта из трубопровода 2 возвращать на вход реакторов гидрирования, но предпочитают режим, изображенный на графическом материале. Трубопровод 2 входит в сепаратор высокого давления 21 и выходит через трубопровод 3. Трубопровод 3 разделен на два трубопровода, 4 и 5.

Трубопровод 4 содержит переработанный поток. Указанный переработанный поток по-прежнему содержит водород. Его комбинируют с источником водорода и подаваемым веществом, и в конечном итоге он будет протекать по трубопроводу 1. Теплообменник 6 используют для регулировки температуры смеси, поступающей в установку для гидрирования.

Температура в реакторах, как правило, составляет примерно 150-160°С, и давление, как правило, составляет примерно 140 бар, тогда как часовая объемная скорость, как правило, составляет примерно 0,8, и скорость обработки, как правило, составляет от примерно 100 до 180 Нм3/тонна подаваемого вещества в зависимости от качества подаваемого вещества.

Поток, выходящий из участка гидрирования 10, поступит в первый сепаратор дегазирования, поток из первого сепаратора частично возвращают и частично направляют во второй сепаратор. Данный коэффициент рециркуляции составляет от 2 и 20, как правило, от примерно 4 до примерно 5.

Первый сепаратор дегазирования представляет собой сепаратор высокого давления, работающий при давлении в диапазоне, например, от примерно 60 до примерно 160 бар, предпочтительно от примерно 100 до примерно 150 бар и, в частности, при примерно 100-120 бар.

Второй сепаратор дегазирования 22 представляет собой сепаратор среднего давления, работающий при давлении в диапазоне, например, от примерно 10 до примерно 40 бар, предпочтительно от примерно 20 до примерно 30 бар и, в частности, при примерно 27 бар.

Затем используют третий сепаратор дегазирования низкого давления 23. Данный третий сепаратор предпочтительно работает при давлении в диапазоне, например, от примерно 0,5 до примерно 5 бар, предпочтительно от примерно 0,8 до примерно 2 бар и, в частности, при примерно атмосферном давлении.

Поток продукта, не содержащий водород, извлекают через трубопровод 7 и направляют напрямую в ректификационную колонну.

Ректификационная колонна 31 предпочтительно работает при абсолютном вакуумметрическом давлении, таком как примерно 30 мбар. Температурный режим указанной колонны устанавливают в зависимости от свойств кипения выделяемых продуктов.

Разные потоки 32а, 32b, 32с, 32d можно извлекать из колонны сверху вниз, в том числе на боковых, промежуточных уровнях.

Затем конечные продукты направляют на хранение.

Жидкости, полученные согласно настоящему изобретению, обладают исключительными свойствами, анилиновой точкой или растворяющей способностью, молекулярной массой, давлением пара, вязкостью, определенными условиями испарения для систем, где сушка имеет важное значение, и определенным поверхностным натяжением.

Жидкости, полученные согласно настоящему изобретению, также демонстрируют повышенную безопасность вследствие очень низкого содержания ароматических соединений, меньше 100 м.д., как правило, меньше 50 м.д. и предпочтительно меньше 30 м.д.. Это делает их подходящими для применения в качестве безопасных растворителей. Их низкая плотность и низкая вязкость делают их особенно подходящими для буровых растворов.

Диапазон кипения конечного продукта предпочтительно составляет не более 75°С, предпочтительно не более 65°С, более предпочтительно не более 50°С.

Жидкости согласно настоящему изобретению также имеют крайне низкое содержание серы менее 0,5 м.д., на уровне, слишком низком для детектирования обычными анализаторами низкого содержания серы.

Жидкости, полученные согласно настоящему изобретению, имеют множество применений, например, в буровых растворах, промышленных растворителях, в композиции красок, во взрывчатых веществах, в печатных красках и в качестве жидкостей для металлообработки, таких как смазочно-охлаждающие жидкости, жидкости для электроразрядной механической обработки (EDM), антикоррозионных средств, жидкостей для нанесения покрытий и эмульсий для смазки поверхности алюминиевых валков и в составах для извлечения бетона из формы. Их также можно применять в промышленных смазочных материалах, таких как амортизаторы, изоляционные масла, гидравлические масла, трансмиссионные масла, турбинные масла, текстильные масла, и в трансмиссионные жидкостях, таких как жидкости автоматической коробки передач или составы ручной коробки передач. Во всех данных предусмотренных видах применения интервал начальной температуры кипения и конечной температуры кипения выбирают в зависимости от конкретного применения и композиции. Указанные жидкости также подходят в качестве компонентов в адгезивах, герметиках или полимерных системах, таких как кремнийорганический герметик, составах полимеров модифицированного силана, где они выступают в качестве масел для наполнения, и в качестве добавок, уменьшающих вязкость, для паст ПВХ или составов пластизоля.

Жидкости, полученные согласно настоящему изобретению, также можно применять в качестве новых и улучшенных растворителей, в частности, в качестве растворителей для смол. Композиция растворитель-смола может содержать компонент смолы, растворенный в жидкости, при этом указанная жидкость составляет от 5 до 95% от общего объема композиции.

Жидкости, полученные согласно настоящему изобретению, можно применять вместо растворителей, используемых в настоящее время для красок, покрытий и т.п.

Жидкости, полученные согласно настоящему изобретению, также можно применять для растворения смол, таких как: а) акриловые термопластичные; b) акриловые термореактивные; с) хлоркаучук; а) эпоксидные (либо одно-, либо двухкомпонентные); е) углеводородные (например, олефины, терпеновые смолы, сложные эфиры канифоли, нефтяные смолы, кумароно-инденовые, стирол-бутадиеновые, стирольные, метилстирольные, винилтолуольные, полихлоропреновые, полиамидные, поливинилхлоридные и изобутиленовые); f) фенольные; д) полиэфирные и алкидные; h) полиуретановые и модифицированные полиуретановые; i) силиконовые и модифицированные силиконовые (MS полимеры); j) смолы мочевины; и k) виниловые полимеры и поливинилацетат.

Примеры типа конкретных областей применения, для которых можно использовать жидкости и смеси жидкость-смола, включают покрытия, чистящие композиции и краски. Для покрытий смесь предпочтительно имеет высокое содержание смол, т.е. содержание смол, составляющее от 20 до 60 об.%. Для красок смесь предпочтительно содержит более низкую концентрацию смолы, т.е. 5-30 об.%.

Согласно другому воплощению настоящего изобретения могут быть добавлены различные пигменты или добавки.

Жидкости, полученные согласно настоящему изобретению, можно применять в качестве чистящих композиций для удаления углеводородов или в составе покрытий или адгезивов.

Жидкости также можно применять в чистящих композициях, таких как композиции для использования для удаления краски, в частности, для удаления краски из печатных машин.

В офсетной печати важно, чтобы можно было быстро и тщательно удалять краску с печатающей поверхности, не повреждая металлические или резиновые детали печатной машины. Более того, наблюдается тенденция к необходимости, чтобы чистящие композиции не загрязняли окружающую среду, т.е. не содержали или почти не содержали каких-либо летучих ароматических органических соединений и/или галогенсодержащих соединений. Другая тенденция заключается в том, что композиции должны строго соответствовать требованиям правил безопасности. Для соответствия требованиям правил безопасности предпочтительно, чтобы композиции имели температуру вспышки выше 62°С, более предпочтительно температуру вспышки, равную 90°С или выше. Такие температуры вспышки делают их очень безопасными при транспортировке, хранении и применении. Было обнаружено, что жидкости, полученные согласно настоящему изобретению, обеспечивают хорошие характеристики в том отношении, что краску легко удаляют при соблюдении данных требований.

Жидкости, полученные согласно настоящему изобретению, также подходят в качестве буровых растворов, таких как буровой раствор, содержащий жидкость согласно настоящему изобретению в качестве непрерывной масляной фазы. Указанную жидкость также можно применять в качестве увеличителя скорости проходки, содержащего непрерывную водную фазу, содержащую диспергированную в ней жидкость, полученную согласно настоящему изобретению.

Необходимо, чтобы жидкости, используемые для применения на море или на суше, демонстрировали приемлемую способность к биологическому разложению, отсутствие токсичности для людей и экотоксичности, накопления в окружающей среде и отсутствие видимого блеска для того, чтобы их можно было считать подходящими жидкостями для производителя буровых растворов. Кроме того, необходимо, чтобы жидкости, используемые при бурении, обладали приемлемыми физическими свойствами. Данные физические свойства, как правило, включают вязкость меньше 4,0 сСт при 40°С, значение температуры вспышки меньше 100°С и для применений в холодных условиях температуру застывания, равную -40°С или ниже. Как правило, таких свойств можно было достичь только путем использования дорогих синтетических жидкостей, таких как гидрированные полиальфаолефины, а также ненасыщенные олефины с внутренней двойной связью и линейные альфа-олефины, и сложные эфиры. Однако такие свойства могут быть получены у некоторых жидкостей, полученных согласно настоящему изобретению.

Буровые растворы могут быть отнесены к растворам либо на основе воды, либо на основе масла в зависимости от того, представляет ли непрерывная фаза жидкости преимущественно воду или преимущественно масло. Однако жидкости на основе воды могут содержать масло, и жидкости на основе масла могут содержать воду, и жидкости, полученные согласно настоящему изобретению, наиболее подходят в качестве масляной фазы.

Как правило, предпочтительными интервалами кипения согласно ASTM D-86 для использования жидкостей в качестве растворителей печатных красок (иногда называемых дистиллятами) являются интервалы кипения в диапазонах от 235°С до 265°С, от 260°С до 290°С и от 280°С до 315°. Жидкости, предпочтительные для применения в качестве буровых растворов, имеют интервалы кипения в диапазонах от 195°С до 240°С, от 235°С до 265°С и от 260°С до 290°С. Жидкости, предпочтительные для взрывчатых веществ, извлечения бетона, промышленных смазочных материалов, трансмиссионных жидкостей и жидкостей для металлообработки, имеют интервалы кипения в диапазонах от 185°С до 215°С, от 195°С до 240°С, от 235°С до 365°С, от 260°С до 290°С и от 280°С до 325°С. Жидкости, предпочтительные в качестве наполнителей для герметиков, имеют интервалы кипения в диапазонах от 195°С до 240°С, от 235°С до 265°С, от 260°С до 290°С, от 280°С до 325°С. Жидкости, предпочтительные в качестве добавок, уменьшающих вязкость, для поливинилхлоридных пластизолей, имеют интервалы кипения в диапазонах от 185°С до 215°С, от 195°С до 240°С, от 235°С до 265°С, от 260°С до 290°С, от 280°С до 315°С.

Жидкости, предпочтительные в качестве носителя для полимерной композиции, применяемой при обработке воды, добыче полезных ископаемых или в пастах для печати, имеют интервалы кипения в диапазонах от 185°С до 215°С, от 195°С до 240°С, от 235°С до 265°С, от 260°С до 290°С, от 280°С до 315°С.

Для применения в фармакологии жидкости имеют интервалы кипения в диапазонах от 275°С до 330°С.

Для композиций красок и применения для очистки, наиболее предпочтительный интервал кипения находится в диапазонах от 140 до 210°С и от 180 до 220°С. Жидкости, демонстрирующие начальную температуру кипения выше 250°С и конечную температуру кипения, близкую к 330°С или предпочтительно близкую к 290°С, будут предпочтительными для составов покрытий с низким содержанием летучих органических соединений (ЛОС).

Примеры

Следующие примеры иллюстрируют настоящее изобретение и не ограничивают его.

Пример 1

Целью данного примера является описание получения углеводородных жидкостей согласно настоящему изобретению и сравнение с углеводородными жидкостями, полученными в соответствии с известным уровнем техники, такими как жидкости, полученные путем гидрирования вакуумного дистиллята гидрокрекинга, такие как описаны в патентах WO 3/074634 и WO 03/074635. Деароматизированный десульфурированный дистиллят, полученный в соответствии с данными патентами, фракционируют на фракции Ti с интервалами температуры 65°С. Характеристики данных фракций приведены в таблице 1 ниже.

Согласно настоящему изобретению некоторое количество легкого дистиллята атмосферной перегонки, имеющего интервал кипения от 180°С до 300°С, десульфурировали на никеле/молибдене на катализаторе с алюмооксидным носителем при 88 бар при температуре в диапазоне от 330°С до 360°С с LHSV, равной 2 ч-1, с вышеуказанной скоростью обработки с получением промежуточного продукта со следующими характеристиками:

содержание серы: 0,5 м.д.,

содержание ароматических соединений: 21,9 масс.%

плотность: 0,830.

Затем десульфурированный легкий дистиллят гидрировали, в результате чего он становился деароматизированным, в присутствии никелевого катализатора гидрирования согласно настоящему изобретению под давлением 105 бар, с часовой объемной скоростью жидкости (LHSV), равной 1 ч-1, и при температуре от 155 до 160°С. Затем полученный в результате гидрирования десульфурированный дистиллят фракционируют на фракции Di, имеющие интервал температур менее 65°С. Характеристики данных фракций приведены в таблице 1 ниже.

Сравнение продуктов известного уровня техники с продуктами согласно настоящему изобретению показывает, что:

- продукты согласно настоящему изобретению не содержат серу и демонстрируют очень низкое содержание ароматических соединений

- содержание ароматических соединений в продуктах согласно настоящему изобретению гораздо ниже, чем в продуктах известного уровня техники (менее 100 м.д. вместо примерно 2000 м.д. для самых высоких интервалов кипения)

- вязкость и плотность гораздо ниже, что делает их очень подходящими для буровых растворов.

Кроме того, композиции отличаются с точки зрения изопарафинов и нафтенов.

Пример 2

Целью данного примера является описание получения углеводородных жидкостей согласно настоящему изобретению с использованием двух или трех

этапов гидрирования.

Режимы работы для этапа гидрирования, проводимого в два или три этапа, приведены в следующей таблице 2. Одно и то же подаваемое вещество обрабатывали в соответствии с двумя возможными процессами: это дистиллят, полученный в результате глубокого десульфурирования (полученный путем глубокого гидродесульфурирования исходного подаваемого вещества, содержащего 75% атмосферного дистиллята и 25% легкого рециклового газойля или LCO), демонстрирующий содержание серы менее 3 м.д. и 25% общего содержания ароматических соединений, и интервал кипения от 220 до 350°С.

В таблице 2 также приведено соотношение между двумя воплощениями, при этом указанное соотношение представляет собой коэффициент технической выгоды, учитывающий необходимость замены катализатора и число установок для гидрирования, останавливающихся в течение конкретного периода времени (в данном примере: пяти лет работы). Указанное соотношение выражено в % и представляет собой сумму %, относящихся к катализатору (где высокий % менее ценен, чем низкий %), и %, относящихся к остановкам установки (снова высокий % менее ценен, чем низкий %), % катализатора показывает необходимость замены (и косвенно стоимость) и % остановок установки выражает количество необходимых остановок (и, следовательно, также косвенно стоимость).

В соответствии с приведенной выше таблицей, ясно, что можно уменьшать техническое соотношение на 20%. Подобная экономическая выгода также достигается путем использования трех реакторов вместо двух вследствие сокращения стоимости замены катализатора и уменьшенного числа установок для гидрирования, останавливающихся в течение конкретного периода времени (в данном примере: пяти лет работы). Следовательно, трехэтапный способ дает преимущество перед двухэтапным способом.

Изобретение относится к способу получения углеводородных жидкостей с очень низким содержанием серы и очень низким содержанием ароматических соединений, содержащих менее 5 м.д. серы и имеющих содержание ароматических соединений менее 100 м.д., кипящих в интервале от 100 до 400°C и имеющих интервал кипения не более 75°C. Способ включает по меньшей мере два последовательных этапа: гидродесульфурацию среднего дистиллята до менее 10 м.д. серы, причем гидродесульфурацию среднего дистиллята осуществляют при температуре реакции более 300°C, при давлении выше 70 бар в присутствии катализатора десульфурации в реакторе с неподвижным слоем, и каталитическое гидрирование десульфурированных средних дистиллятов предшествующего этапа при температуре от 80 до 180°C и при давлении от 60 до 160 бар с помощью никелевого катализатора на носителе. При этом средний дистиллят получают из выходящих потоков установки атмосферной перегонки или из установки атмосферной перегонки и выходящих потоков каталитического крекинга, при этом указанные дистилляты кипят в интервале от 200°C до 380°C. Причем указанный способ дополнительно включает этап предварительного фракционирования подаваемого вещества с низким содержанием серы до этапа гидрирования на фракции, имеющие интервал кипения менее 90°C, затем подвергаемые гидрированию, и этап фракционирования гидрированных продуктов с получением жидкостей с интервалом кипения не более 75°C. Способ позволяет обеспечить содержание в продукте ароматических соединений менее 100 м.д. без крекинга молекул при низкой температуре и высоком давлении гидрирования, даже если углеводородная жидкость имеет температуру кипения выше 300°C. 28 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

1. Способ получения углеводородных жидкостей с очень низким содержанием серы и очень низким содержанием ароматических соединений, содержащих менее 5 м.д. серы и имеющих содержание ароматических соединений менее 100 м.д., кипящих в интервале от 100 до 400°C и имеющих интервал кипения не более 75°C, включающий по меньшей мере два последовательных этапа:

- гидродесульфурации среднего дистиллята до менее 10 м.д. серы, причем гидродесульфурацию среднего дистиллята осуществляют при температуре реакции более 300°C при давлении выше 70 бар в присутствии катализатора десульфурации в реакторе с неподвижным слоем, и

- каталитического гидрирования десульфурированных средних дистиллятов предшествующего этапа при температуре от 80 до 180°C и при давлении от 60 до 160 бар с помощью никелевого катализатора на носителе,

при этом средний дистиллят получают из выходящих потоков установки атмосферной перегонки или из установки атмосферной перегонки и выходящих потоков каталитического крекинга, при этом указанные дистилляты кипят в интервале от 200°C до 380°C,

причем указанный способ дополнительно включает этап предварительного фракционирования подаваемого вещества с низким содержанием серы до этапа гидрирования на фракции, имеющие интервал кипения менее 90°C, затем подвергаемые гидрированию, и этап фракционирования гидрированных продуктов с получением жидкостей с интервалом кипения не более 75°C.

2. Способ по п. 1, в котором указанный средний дистиллят содержит более 20% ароматических соединений, предпочтительно более 30%.

3. Способ по п. 1, в котором указанный средний дистиллят содержит менее 100% ароматических соединений, предпочтительно менее 70%.

4. Способ по п. 1, в котором гидрированные гидродесульфурированные жидкости содержат менее 3 м.д. серы, предпочтительно менее 0,5 м.д.

5. Способ по п. 1, в котором гидрированные десульфурированные жидкости содержат менее 50 м.д. ароматических соединений и предпочтительно менее 30 м.д.

6. Способ по п. 1, где гидродесульфурацию дистиллятов проводят при температуре реакции в диапазоне от 330 до 370°C, при давлении выше 80 бар, предпочтительно в диапазоне от 80 до 90 бар, в присутствии катализатора гидродесульфурации с часовой объемной скоростью жидкости (LHSV) в диапазоне от 0,5 до 3 ч-1.

7. Способ по п. 1, в котором катализатор гидродесульфурации содержит алюмооксидный носитель с по меньшей мере парой металлов VIII группы, предпочтительно парами металлов, такими как никель/молибден или кобальт/молибден.

8. Способ по п. 1, в котором на этапе гидрирования часовая объемная скорость жидкости (LHSV) составляет от 0,2 до 5 ч-1, предпочтительно от 0,5 до 3, и наиболее предпочтительно от 0,8 до 1,5 ч-1.

9. Способ по п. 1, в котором на этапе гидрирования скорость обработки составляет от 100 до 300 Нм3/т подаваемого вещества, предпочтительно от 150 до 250 и наиболее предпочтительно от 160 до 200.

10. Способ по п. 1, в котором на этапе гидрирования никель содержится на алюмооксидном носителе, имеющем удельную площадь поверхности в диапазоне от 100 до 250 м2/г катализатора, предпочтительно от 150 до 200 м2/г.

11. Способ по п. 1, в котором на этапе гидрирования температура составляет от 120 до 160°C.

12. Способ по п. 1, в котором на этапе гидрирования давление составляет от 100 до 150 бар.

13. Способ по п. 1, в котором на этапе гидрирования температура составляет ниже 160°C и давление выше 100 бар, предпочтительно со скоростью обработки выше 100, более предпочтительно выше 150 Нм3/т подаваемого вещества.

14. Способ по п. 1, при котором гидрирование десульфурированных дистиллятов проводят в три этапа гидрирования с последующим этапом отделения для испарения оставшихся газообразных продуктов и этапом фракционирования.

15. Способ по п. 14, в котором количество катализатора на трех этапах гидрирования соответствует массовым количествам, составляющим 0,05-0,5/0,10-0,70/0,25-0,85.

16. Способ по п. 14 или 15, в котором количество катализатора на трех этапах гидрирования соответствует массовым количествам, составляющим 0,07-0,25/0,15-0,35/0,4-0,78 и наиболее предпочтительно 0,10-0,20/0,20-0,32/0,48-0,70.

17. Способ по п. 1, при котором гидрирование десульфурированных дистиллятов проводят в два этапа гидрирования с последующим этапом отделения для испарения оставшихся газообразных продуктов и этапом фракционирования.

18. Способ по п. 17, в котором количество катализатора на двух этапах соответствует массовым количествам, составляющим 0,05-0,5/0,5-0,95.

19. Способ по п. 17 или 18, в котором количество катализатора на двух этапах соответствует массовым количествам, составляющим 0,07-0,4/0,6-0,93 и наиболее предпочтительно 0,10-0,20/0,80-0,90.

20. Способ по п. 14, в котором первый этап включает захват серы в первом реакторе.

21. Способ по п. 17, в котором первый этап включает захват серы в первом реакторе.

22. Способ по п. 1, в котором гидродесульфурированный средний дистиллят содержит менее 8 м.д. и предпочтительно менее 5 м.д. серы.

23. Способ по п. 1, дополнительно включающий этап отделения, при котором выделяют непрореагировавший водород и выделяют поток гидрированного десульфурированного среднего дистиллята.

24. Способ по п. 23, в котором непрореагировавший водород по меньшей мере частично возвращают на вход процесса или на этап гидрирования.

25. Способ по п. 1, в котором поток гидрированного десульфурированного среднего дистиллята возвращают по меньшей мере частично на вход или на этап гидрирования.

26. Способ по п. 23, в котором этап отделения включает по меньшей мере два, предпочтительно три сепаратора дегазирования, установленные соответственно понижению давления.

27. Способ по п. 26, в котором давление в последнем сепараторе дегазирования примерно равно атмосферному давлению.

28. Способ по п. 1, до гидрирования дополнительно включающий этап предварительного фракционирования подаваемого вещества с низким содержанием серы на фракции, имеющие интервал кипения менее 80°C, затем подвергаемые гидрированию.

29. Способ по п. 28, в котором этап предварительного фракционирования осуществляют при абсолютном вакуумметрическом давлении от 10 до 50 мбар.

| US20060161031 A1, 20.07.2006 | |||

| Портсигар | 1927 |

|

SU6835A1 |

| US5114562 A, 19.05.1992 | |||

| US3654139 A, 04.04.1972 | |||

| US4469590 A, 04.09.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ БЕСЦВЕТНОГО СМАЗОЧНОГО БАЗОВОГО МАСЛА | 2001 |

|

RU2263706C2 |

| US5954941 A, 21.09.1999 | |||

| Способ изготовления проводов | 1979 |

|

SU834776A1 |

| US4875992 A, 24.10.1989 | |||

| Автомат для сборки пакета магнитопровода | 1987 |

|

SU1471228A1 |

| US4036734 A, 19.07.1977 | |||

| US3755143 A, 28.08.1973 | |||

| ГИДРИРОВАНИЕ СРЕДНЕГО ДИСТИЛЛЯТА В ПРОТИВОТОЧНОМ РЕАКТОРЕ | 2004 |

|

RU2304609C2 |

Авторы

Даты

2015-10-27—Публикация

2010-11-19—Подача