Олефины низкого молекулярного веса широго применяются в нефтехимической, фармацевтической и полимерной промышленностях. Так, например, этилен является источником этил- и этилсодержащих сложных вегцесгз, особенно полиэтилена.

Одним из промышленных путей производства легких олефиновых углеводородов является процесс термического крекинга углеводородов и смесей углеводородов с последующим гидрированием полученных при этом жидких продуктов. Однако при термическом крекинге исходного сырья, содержащего ароматические соединения, образуется значительное количество смолистых остатков и кокса, которые нри гидрировании не дают желаемых олефиновых продуктов и тем самым снижают выход.

С целью получения максимально возможного выхода олефиновых углеводородов исходное сырье, богатое ароматическими углеводородами, подвергают гидрированию в присутствии водородсодержащего газа пиролиза при температуре 66-454°С и давлении 20-70 атм, затем газообразную фазу, отделяют от продуктов реакции гидрирования, а жидкую фазу подвергают пиролизу при температуре 649-1093°С, продукты пиролиза разделяют на водородсодержащий газ, направляемый на стадию гидрирования, целевие o;icf;)iiiii С СБ и парафины , жидкие иродукгы

Сб + , возвращаемые на стадию гидрирования в смеси с исходным сырьем.

При проведении стадии гидрирования в жестких реакционных условиях ароматические компоненты, присутствующие в исходных углеводородах, полностью гидрируются до нафтенов (ароматические соединения составляют менее чем 1 % гидрированного продукта); азот- и серусодержащие примеси, присутствующис в исходных продуктах, удаляются из углеводородного сырья, и предварительно гидрированные, десульфурированные углеводороды подвергаются пиролитическому крекингу с образованг1ем моноолефинов с высоким

выходом. При гидрировании исходного сырья перед стадией ииролитического крекинга жидкую часть продуктов пиролиза можно возвращать в реакцию гидрирования.

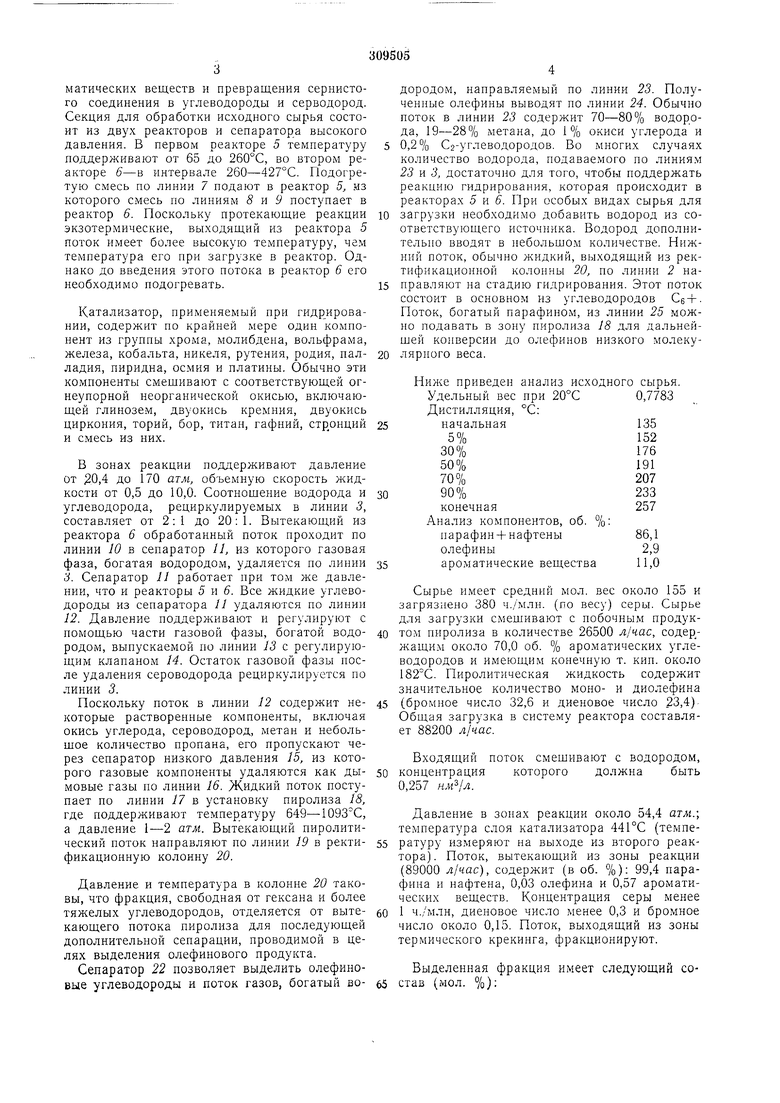

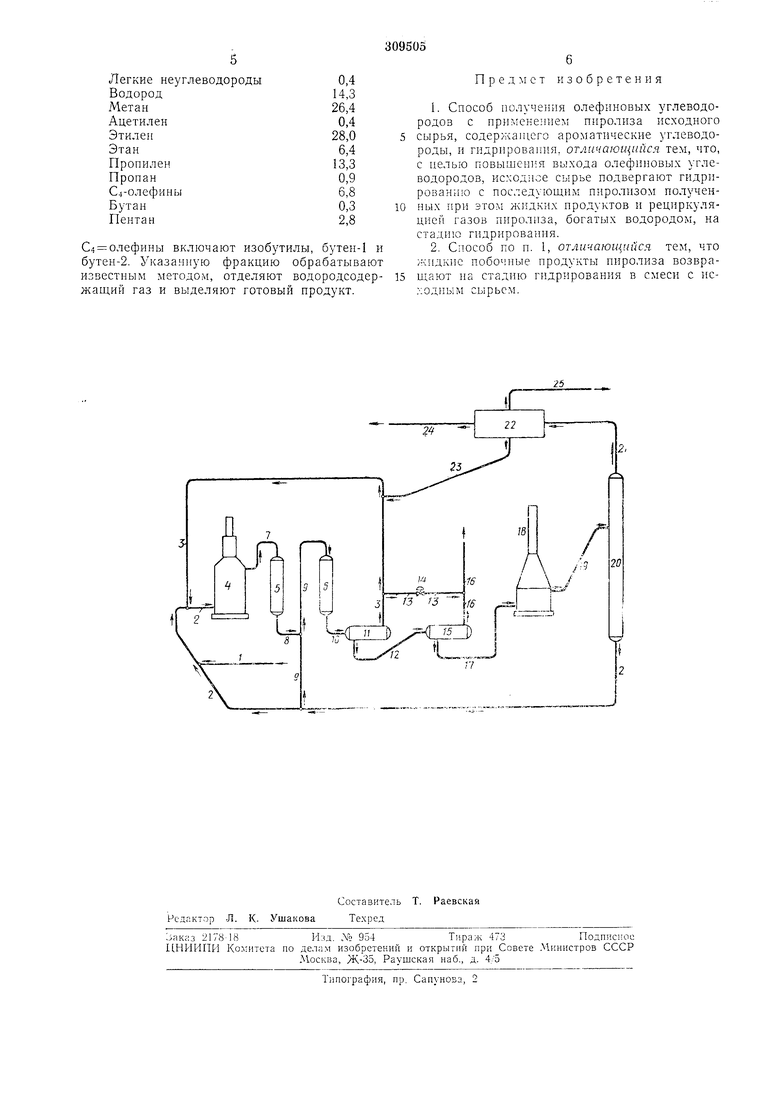

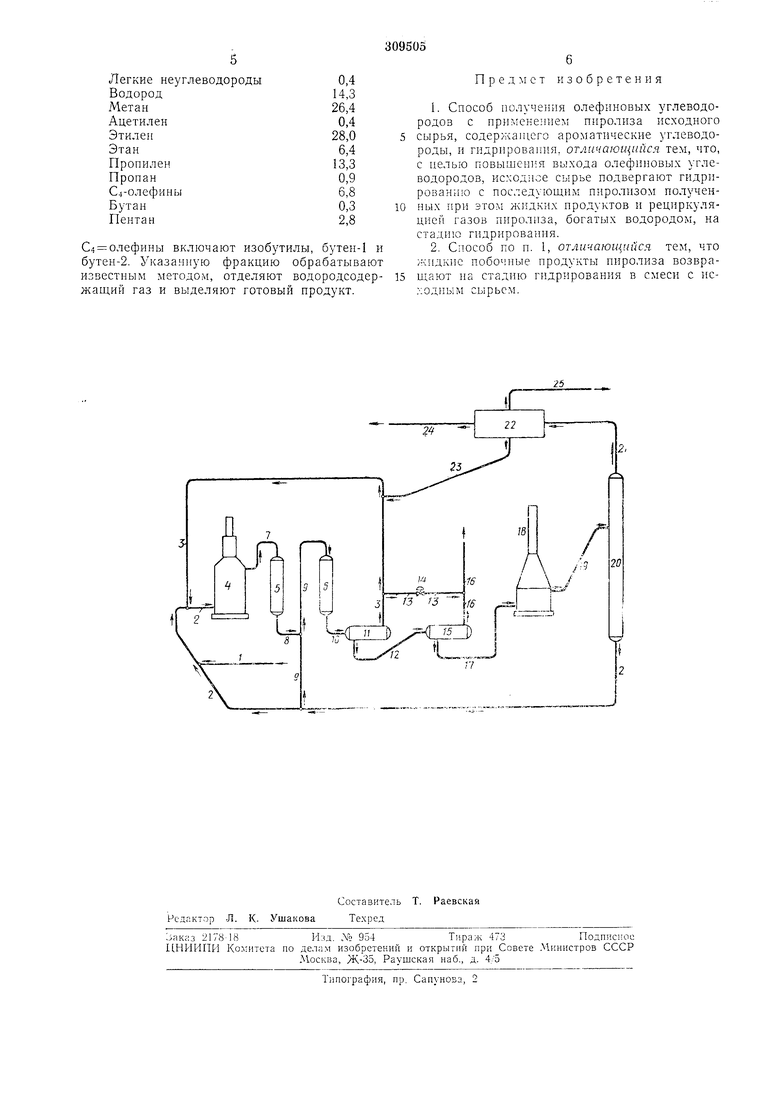

На чертеже изображена технологическая

схема (одии из вариантов изобретения), поясняющая предлагаемый способ.

Сырье, состоящее из смеси тяжелой нефти и фракций, содержащих около 11 об. % ароматических веществ и около 400 ч./млн, серы

вводят по линии 1. Затем нефтяной поток смешивают с рециркулятом в линии 2 и с газовым потоком, богатым водородом, в линии 3. Получаемая смесь по линии 2 поступает в нагреватель 4, в котором температура смеси помагических веществ и превращения сернистого соединения в углеводороды и серводород. Секция для обработки исходного сырья состоит из двух реакторов и сенаратора высокого давления. В первом реакторе 5 температуру ноддерживают от 65 до 260°С, во втором реакторе 6-в интервале 260-427°С. Подогретую смесь по линии 7 подают в реактор 5, из которого смесь по линиям S и 9 поступает в реактор 6. Поскольку протекающие реакции экзотермические, выходящий из реактора 5 поток имеет более высокую температуру, чем температура его при загрузке в реактор. Однако до введения этого потока в реактор 6 его необходимо подогревать. Катализатор, применяемый при гидрировании, содержит по крайней мере один компонент из группы хрома, молибдена, вольфрама, железа, кобальта, никеля, рутения, родия, палладия, пиридна, осмия и платины. Обычно эти компоненты смешивают с соответствующей огнеупорной неорганической окисью, включающей глинозем, двуокись кремния, двуокись циркония, торий, бор, титан, гафний, стр онций и смесь из них. В зонах реакции поддерживают давление от 20,4 до 170 атм, объемную скорость жидкости от 0,5 до 10,0. Соотношение водорода и углеводорода, рециркулируемых в линии 3, составляет от 2:1 до 20 ;1. Вытекающий из реактора 6 обработанный поток проходит по линии 10 в сепаратор 11, из которого газовая фаза, богатая водородом, удаляется по линии 3. Сепаратор 11 работает при том же давлении, что и реакторы 5 и 6. Все жидкие углеводороды из сепаратора // удаляются по линии 12. Давление поддерживают и регулируют с помощью части газовой фазы, богатой водородом, выпускаемой по линии 13 с регулирующим клапаном 14. Остаток газовой фазы после удаления сероводорода рециркулируется по линии 3. Поскольку поток в линии 12 содержит некоторые растворенные компоненты, включая окись углерода, сероводород, метан и небольшое количество пропана, его пропускают через сепаратор низкого давления 15, из которого газовые компоненты удаляются как дымовые газы по линии 16. Жидкий поток поступает по линии 17 в установку пиролиза 18, где поддерживают температуру 649--ЮЭЗС, а давление 1-2 атм. Вытекающий ииролитический поток направляют по линии 19 в ректификационную колонну 20. Давление и температура в колонне 20 таковы, что фракция, свободная от гексана и более тяжелых углеводородов, отделяется от вытекающего потока пиролиза для последующей дополнительной сепарации, проводимой в целях выделения олефинового продукта. дородом, направляемый по линии 23. Получен ые олефины выводят по линии 24. Обычно поток в линии 23 содержит 70-80% водорода, 19-28% метана, до 1% окиси углерода и 0,2% С2-углеводородов. Во многих случаях количество водорода, подаваемого по линиям 23 и 3, достаточно для того, чтобы поддержать реакцию гидрирования, которая происходит в реакторах 5 и 6. При особых видах сырья для загрузки необходимо добавить водород из соответствующего источ}1ика. Водород дополнительно вводят в небольшом количестве. Пижний поток, обычно жидкий, выходящий из ректификационной колонны 20, по линии 2 направляют на стадию гидрирования. Этот поток состоит в основном из углеводородов Сб+. Поток, богатый парафином, из линии 25 можно подавать в зону пиролиза J8 для дальнейшей конверсии до олефинов низкого молекулярного веса. Пиже приведен анализ исходного сырья. Удельный вес при 20°С0,7783 Дистилляция, °С: начальная135 5%152 30%176 50%191 70%207 90%233 конечная257 Анализ компонентов, об.%: парафин- нафтены86,1 олефины2,9 ароматические вещества11,0 Сырье имеет средний мол. вес около 155 и загрязнено 380 ч./млн. (по весу) серы. Сырье для загрузки смешивают с побочным продуктом пиролиза в количестве 26500 л/час, содер жащим около 70,0 об. % ароматических углеводородов и имеющим конечную т. кип. около 182°С. Пиролитическая жидкость содержит значительное количество моно- и диолефина (бромное число 32,6 и диеновое число 23,4) Общая загрузка в систему реактора составляет 88200 л/час. Входящий поток смешивают с водородом, концентрация которого должна быть 0,257 . Давление в зонах реакции около 54,4 атм.; температура слоя катализатора 441°С (температуру измеряют на выходе из второго реактора). Поток, вытекающий из зоны реакции (89000 л/час), содержит (в об. %): 99,4 парафина и нафтена, 0,03 олефина и 0,57 ароматических веществ. Концентрация серы менее 1 ч./млн, диеновое число менее 0,3 и бромное число около 0,15. Поток, выходящий из зоны термического крекинга, фракционируют.

углеводороды

0,4

14,3

26,4

0,4

28,0

6,4

13,3

0,9

6.8

0,3

2,8

С4 олефины включают изобутилы, бутен-1 и бутен-2. Указанную фракцию обрабатывают известным методом, отделяют водородсодержащий газ и выделяют готовый продукт.

309505

Предмет изобретения

1.Способ получе}1пя олефиновых углеводородов с примене1П ем пиролиза исходного сырья, содержапюго ароматические углеводороды, и гидрирования, отличающийся тем, что, с целью повышения выхода олефиновых углеводородов, исходюе сырье подвергают гидрированию с последующим пиролизом полученных при этом нродуктов и рециркуляцией газов ниролпза, богатых водородом, на стадию гидрирования.

2.Способ по п. 1, отличающийся тем, что жидкие побочные продукты пиролиза возвращают на стадию гидрирования в смеси с исходным сырьем.

| название | год | авторы | номер документа |

|---|---|---|---|

| В П Т Б | 1973 |

|

SU399144A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU398026A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

Авторы

Даты

1971-01-01—Публикация