1

Изобретение относится к области измерительной техники, а именно к средствам контроля положения торцовых поверхностей деталей относительно режущего инструмента, применяемым в устройствах для автоматической обработки, например, в торцекругошлифовальных автоматах.

Известно устройство для осевой ориентации цилиндрической детали с кольцевой канавкой относительно режущего инструмента, содержащее измерительную головку, включающую в себя измерительный наконечник, преобразователь перемещения измерительного наконечника и механизм передачи перемещения измерительного наконечника преобразователю. Последний механизм выполнен в виде двуплечего рычага с пружиной, обеспечиваюн1;ей измерительное усилие.

Измерительный наконечник жестко закреплен на одном конце двуплечего рычага. Устройство оснагцено механизмом подвода измерительной головки в положение контроля.

Однако это устройство не обеспечивает осевую ориентацию цилиндрических деталей по торцовым поверхностям кольцевых канавок, так как установке рычага в положение контроля препятствует цилиндрическая поверхность детали, расположепная вблизи ориентируемого торца.

Предложенное устройство отличается от известного тем, что механизм передачи снабжен дополнительным рычагом, который щарнирно соединен с основным двуплечим рычагом и

одно из плеч которого имеет упор и пружину, кинематически связывающие упомянутые рычаги, а измерительный наконечник расположен на свободном плече дополнительного рычага.

Это обеспечивает ориентацию обрабатываемой детали по торцовой поверхности кольцевой канавки.

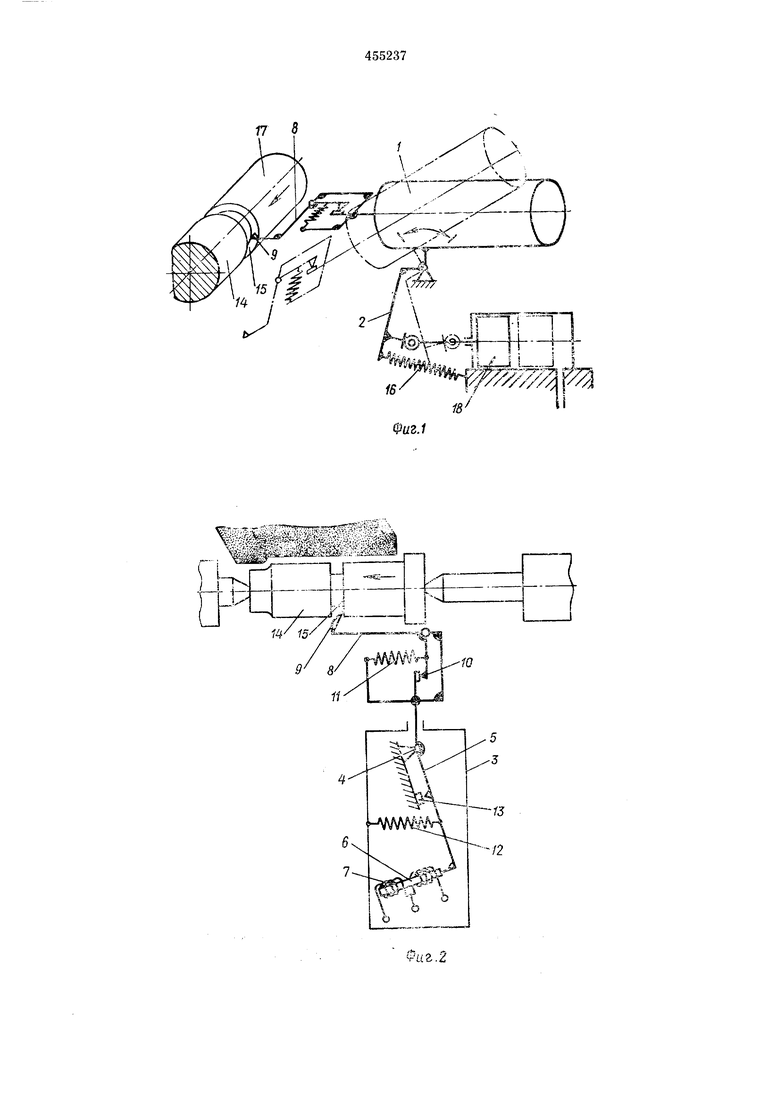

На фиг. 1 изображено иредлол енное устройство; на фиг. 2 - принципиальная схема

измерительной головки в положении контакта измерительного наконечника с ориентируемой поверхностью детали.

Устройство включает измерительную головку 1, установленную на верхнем столе станка

на поворотном кронштейне 2. Измерительная головка содержит корпус 3 (см. фиг. 2), в котором на шарнире 4 установлен двуплечий рычаг 5 с сердечииком 6 индуктивного преобразователя перемещений 7, связанного с отсчетнокомандным устройством (не показано).

На другом конце рычага 5 щарнирно установлен дополнительный рычаг 8 с измерительным наконечником 9, упором 10 и пружиной 11, обеспечивающими кинематическую связь

рычага 8 с рычагом 5. Измерительное усилие

обеспечивается пружиной 12, соединяющей рычаг 5 с корпусом 3. Поворот рычага 5 ограничен упором 13. Усилия пружин 11 и 12 рычагов 5 и 8 и расстояния от осей шарниров рычагов до точек приложения на рычагах усиЛИЙ соответствующих пружин выбраны из условия превышения моментом, создаваемым пружиной 12, момента, создаваемого пружиной 11, при соприкосповенпи измерительного наконечника 9 с неконтролируемой поверхностью 14 детали и обратного соотношения упомянутых моментов при соприкосновении измерительного наконечника 9 с торцовой поверхностью 15 выточки.

В начальной стадии автоматического цикла измерительная головка 1 (см. фиг. 1) под действием пружины 16 удерживается в исходном положении (на фиг. 1 показано пунктиром). После установки в центрах станка деталь 17 перемещается в крайнее правое положение. Измерительная головка 1 гидравлическим механизмом 18 подается в положение контроля. Измерительный наконечник 9 входит в соприкосновение с неконтролируемой цилиндрической поверхностью 14, а дополнительный рь1чаг 8 поворачивается.

По окончании установки измерительной головки 1 в положение контроля деталь перемещается в направлении ориентации, указанном на фиг. 1 и 2 стрелкой. При осевом движенин детали измерительный наконечник 9 (см. фиг. 2) проскальзывает вдоль образующей детали, а рычаг 5 сохраняет под действием пружины 12 свое начальное положение, определяемое упором 13. При дальнейшем движении детали измерительный наконечник под действием пружины 11 западает в выточку детали, а дополнительный рычаг 8 прижимается упором 10 к рычагу 5, образуя с ним одно целое.

При соприкосновении измерительного наконечника с ориентируемой торцовой поверхностью 15 рычаг 5 поворачивается вокруг шарнира 4, разобщаясь с упором 13, и отклоняет сердечник 6 индуктивного преобразователя перемещений 7.

В момент достижения дегалью заданного положения сигнал с иреоб1)азователя поступает в отсчетно-командное устройство, которое вырабатывает команду об окончании осевой ориентации детали и на возвращение измерительной головки в исходное положение.

Предмет изобретения

Устройство для осевой ориентации цилиндрической детали с кольцевой канавкой относительно режущего инструмента, содержащее измерительную головку, включающую в себя измерительный наконечник, преобразователь перемещения измерительного наконечника и механизм передачи перемещения измерительного наконечника преобразователю, выполненный в виде двуплечего рычага с пружиной, обеспечивающей измерительное усилие, и механизм подвода измерительной головки в положение контроля, отличающееся тем, что, с целью обеспечения ориентации обрабатываемой детали по торцовой поверхности кольцевой канавки, механизм передачи снабжен дополнительным рычагом, который щарнирно соединен с основным двуплечим рычагом и одно :3 плеч которого имеет упор и пружину, кинематически связывающие упомянутые рычаги, а измерительный наконечник расположен на свободном плече дополнительного рычага.

17 8

| название | год | авторы | номер документа |

|---|---|---|---|

| НУТРОМЕР ТРЕХТОЧЕЧНЫЙ | 2010 |

|

RU2442105C1 |

| Измерительная головка для активного контроля | 1980 |

|

SU892208A1 |

| Измерительная головка | 1984 |

|

SU1265458A1 |

| СКВАЖИННЫЙ ПРОФИЛЕМЕР | 2008 |

|

RU2382880C1 |

| Устройство для измерения диаметра отверстия | 1990 |

|

SU1763861A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| БЫСТРОПЕРЕНАЛАЖИВАЕМАЯ ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2155931C2 |

| Измерительная головка | 1990 |

|

SU1755035A1 |

| Автоматическая линия для балансировки коленчатых валов | 1984 |

|

SU1221520A1 |

| Устройство для измерения диаметров валов | 1990 |

|

SU1719884A1 |

Авторы

Даты

1974-12-30—Публикация

1971-06-29—Подача