I

Изобретение относится к балансировочной технике и может быть использовано при автоматизации процесса балансировки коленчатых валов в мас- совом производстве.

Цель изобретения - повьшение производительности и надежности работы линии.

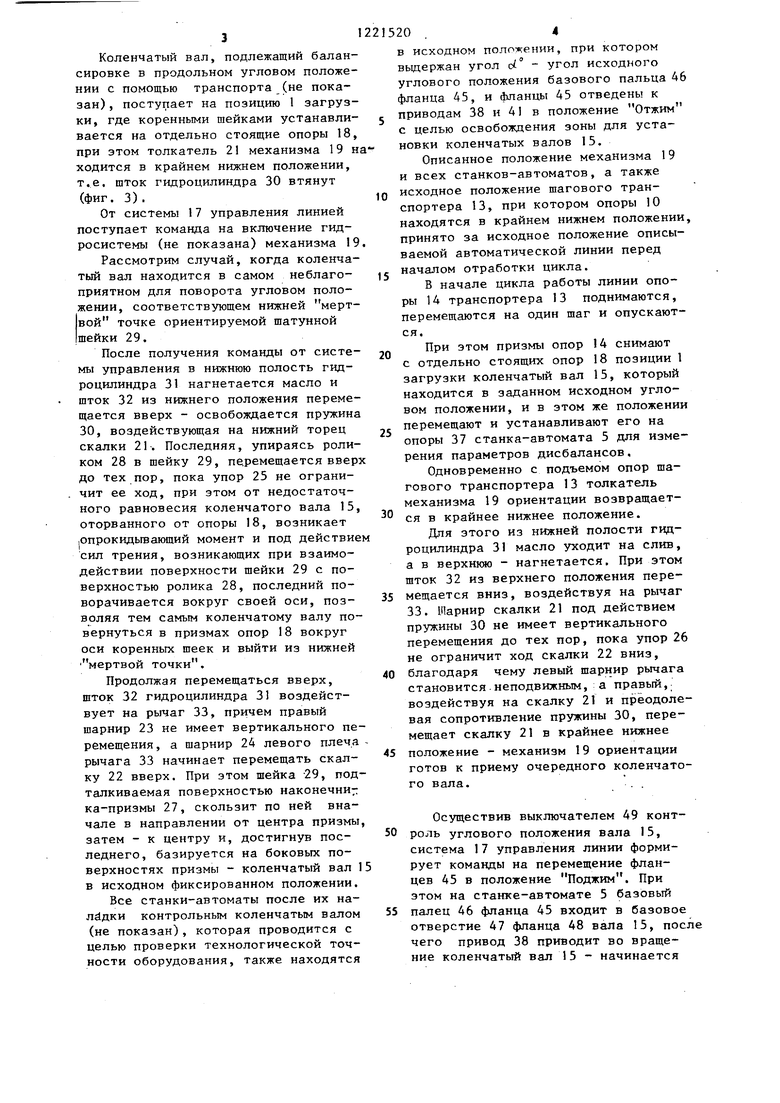

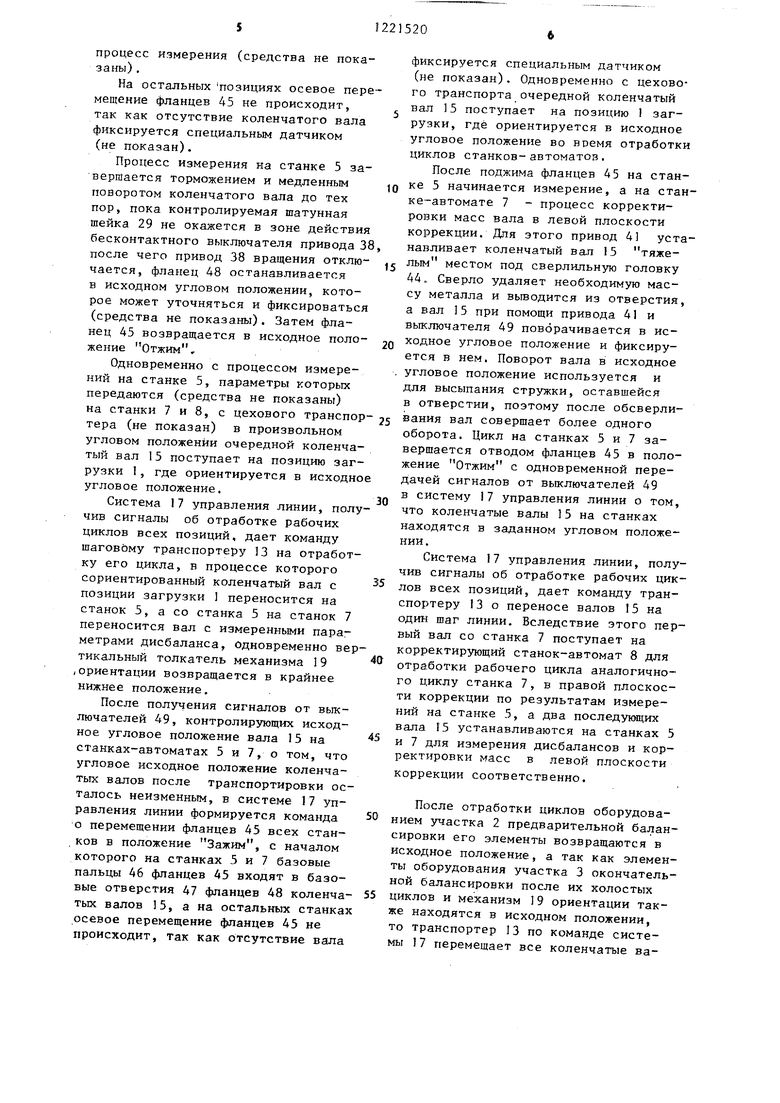

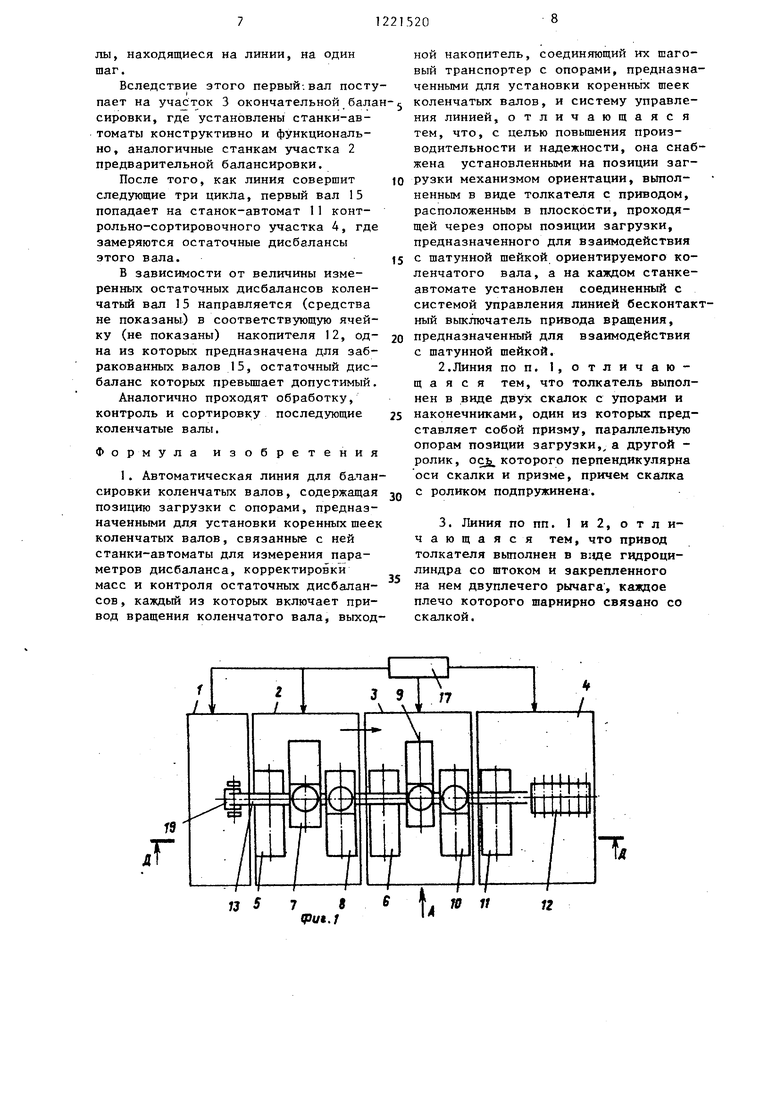

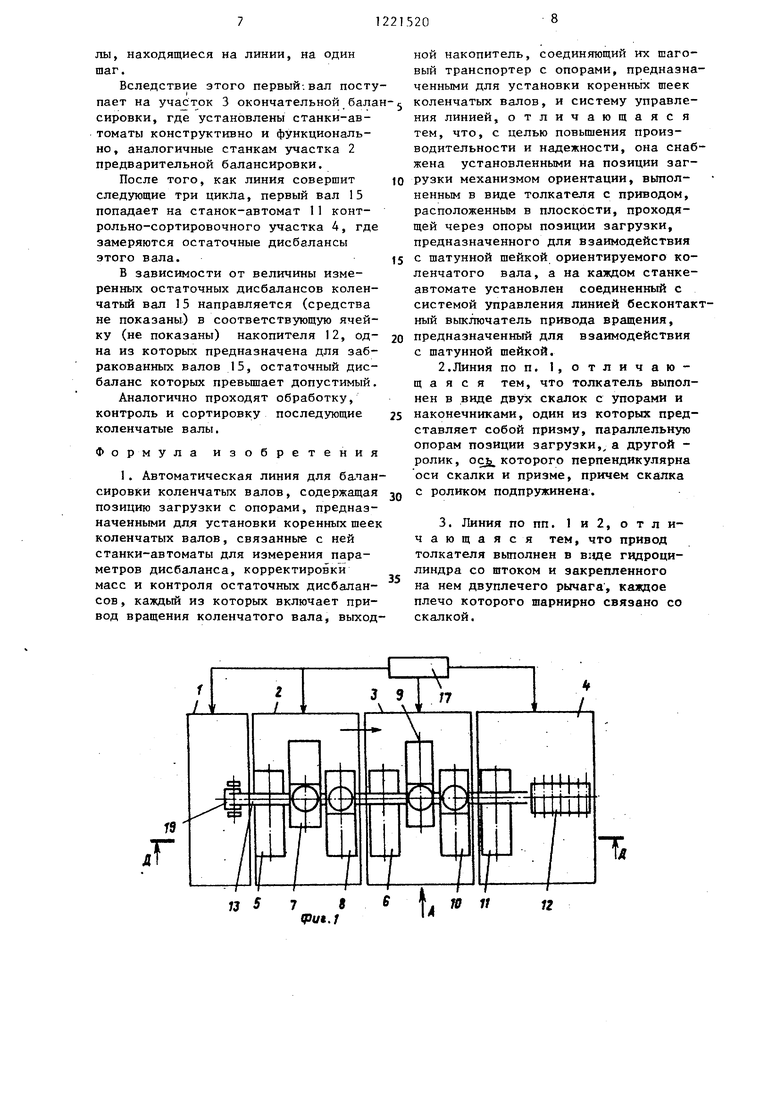

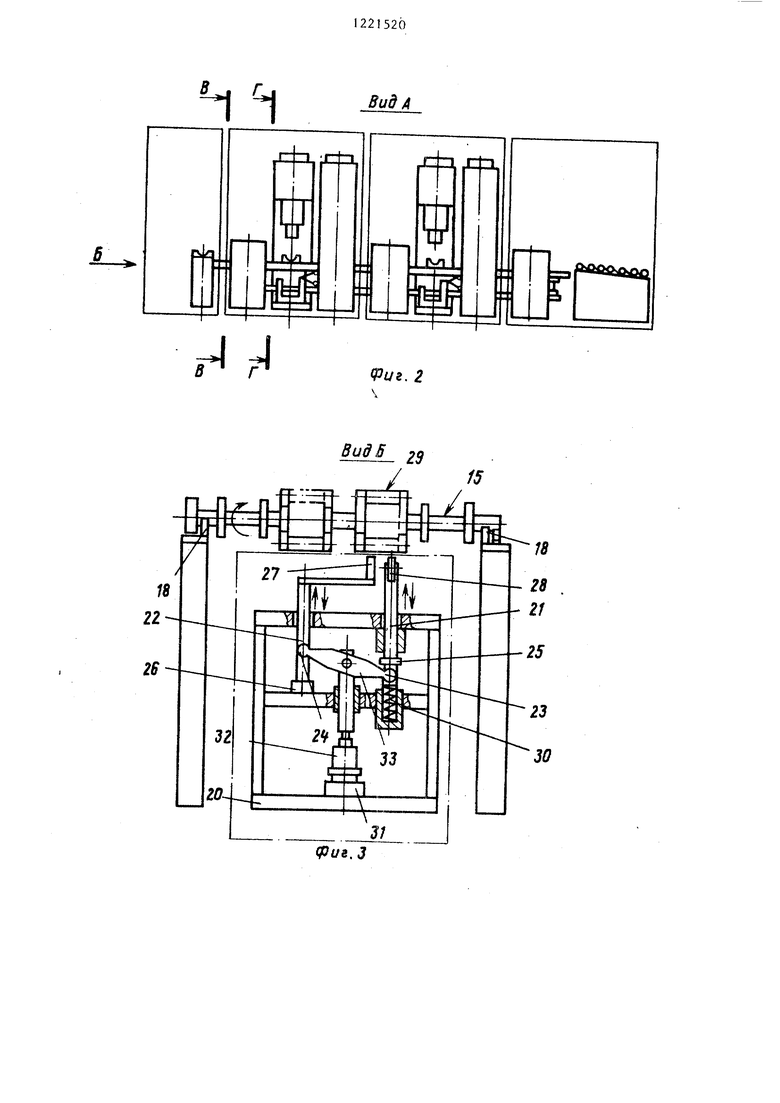

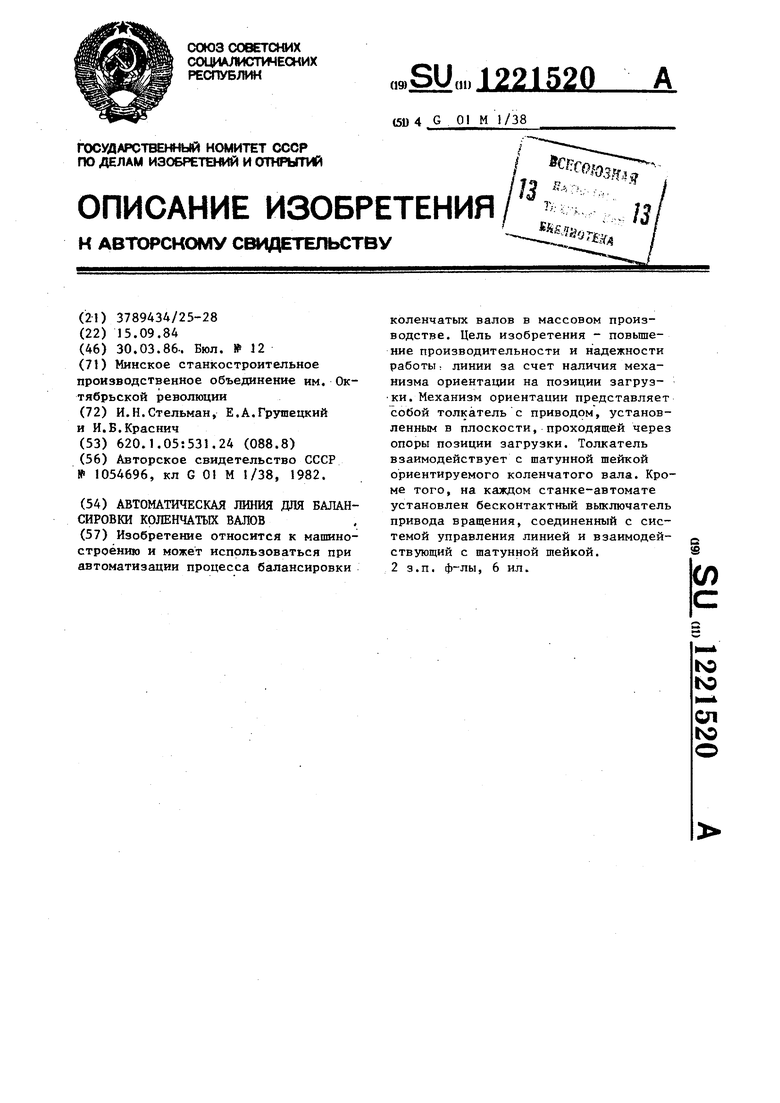

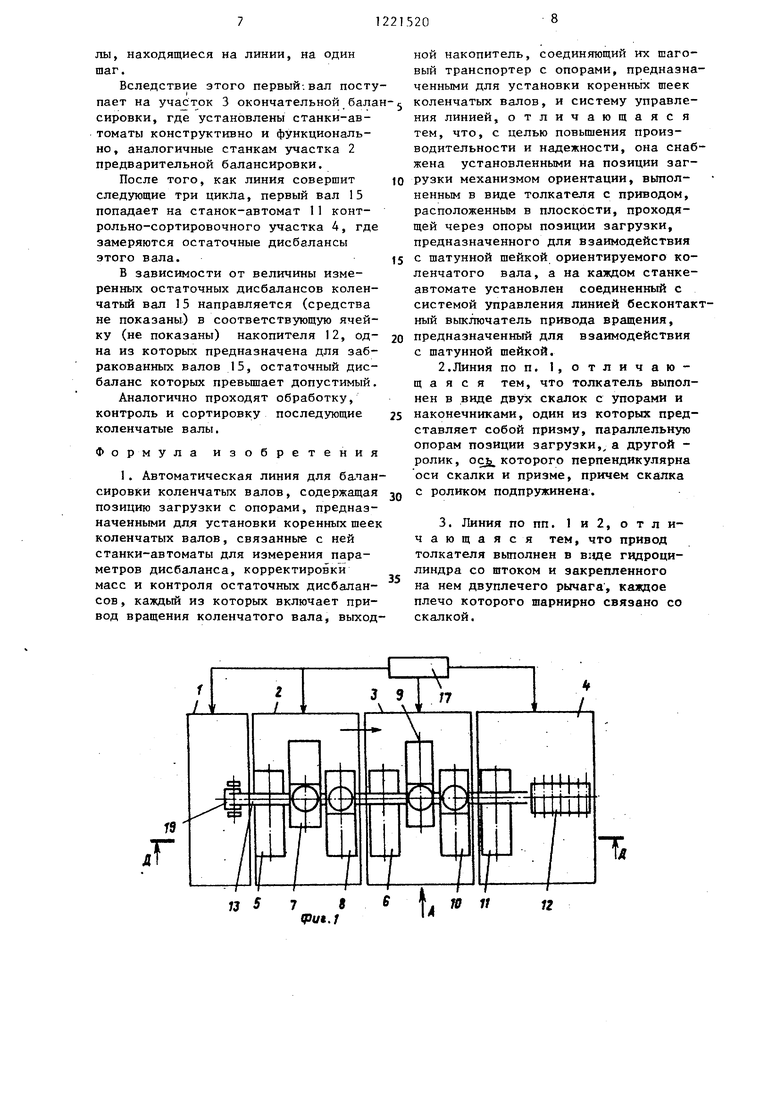

На фиг, 1 изображена схема авто- .матической линии для балансировки коленчатых валов, вид в плане; на фиг. 2 - вид А на фиг, 1; на фиг. 3 вид Б на фиг, 2; на фиг. 4 - разрез В-В на фиг. 2 (шаговый транспортер не показан); на фиг. 5 - разрез Г-Г на фиг. 2 (шаговый транспортер не показан); на фиг. 6 - разрез Д-Д на фиг. 1 (исходное угловое положение коленчатых валов на позициях линии перед началом или после завершения цикла перемещения шагового транспортера) .

Автоматическая линия для балансировки коленчатых валов содержит позицию 1 загрузки, участок 2 предварительной балансировки, участок 3 окончательной балансировки и контрол но-сортировочный участок 4. Участки 2-4 включают станки-автоматы 5 и 6 .для измерения параметров дисбаланса, станки-автоматы 7 - JO для корректировки масс, станок-автомат J1 контроля остаточных дисбалансов и вькодной накопитель 12, соединенные обпщм шаговым транспортером 13, выполненным в виде призматических опор 14, предназначенных под коренные шейки коленчатых валов 15, и подвижных штанг 16. Все позиции линии электрически соединены с системой 17 управления линией.

Позиция 1 загрузки выполнена в виде отдельно стоящих опор 18, предназначенных под коренные шейки коленчатых валов 15 и механизма 19 ориентации, вьтолненного в виде корпуса 2 и установленных на нем толкателя с приводом. Корпус 20 размещен в плоскости, проходящей через опоры 18 позиции 1 загрузки. Толкатель выполнен в виде скалок 21 и 22 с шарнирами 23 и 24, упорами 25 и 26 и наконечниками 27 и 28. Наконечник 27 представляет собой призму, параллельную опорам 18 позиции 1 загрузки, а наконечник 28 - ролик, ось которого перпендикулярна оси скалки 21 и наконечнику- призме 27. Наконечники 27 и 28 предназначены для взаимодействия с ща215202

тунной шейкой 29 ориентируемого коленчатого вала 15. Скалка 21 взаимодействует с пружиной 30, установленной на корпусе 20 механизма 19. При5 вод выполнен в виде гидроцилиндра 31 со штоком 32 и закрепленного на нем двуплечего рычага 33, каждое плечо которого шарнирно связано со скалками 21 и 22, имеющими возможность пе10 ремещения относительно корпуса 20 (направление показано стрелками) в пределах, ограниченных упорами 25 и 26.

Основными узлами станков-автома 5 тов 5,6 и 11 являются станина 34 с закрепленными на ней стойками 35, связанными плоскими пружинами (не показаны) с рамой 36, на которой крепятся опоры 37, выполненные в ни-.

2Q де парных роликов, предназначенные под коренные шейки коленчатых валов 15, и привод 38 вращения последних. Основными узлами станков-автоматов 7-10 являются станина 39 с опора25 ми 40, предназначенными под коренные шейки коленчатых валов 15, привод 41 вращения этих валов, стойка 42 с силовым стволом 43 и сверлильной головкой 44.

Конечным звеном приводов 38 и 41 являются жестко закрепленные на шпинделях (не показаны), этих приводов фланцы 45 с пальцами 46, предназначенные под базовые отверстия 47 фланцев 48 коленчатых валов 15. Шпиндели

имеют возможность осевого перемещения. На всех станках-автоматах установлены соединенные с системой J7 бесконтактные выключатели 49 приводов 38 и 41, предназначенные для взаимодействия с шатунной шейкой 29 при ее угловой ориентации, определяемой механизмом 19. I.

Таким образом, за счет исключения

из конструкции каждого станка-автомата механизмов, участвующих в поиске шпоночного паза, установки механизма ориентации оригинальной конструкции на входе автоматической линии и бес50 контактных выключателей для контроля заданного исходного углового положения в зоне размещения шатунной пейки вала повьш ается производительность и надежность работы автоматической

55 линии и, кроме того, снижается металлоемкость .

Автоматическая линия работает следующим образом.

Коленчатый вал, подлежащий балансировке в продольном угловом положении с помощью транспорта (не показан) , поступает на позицию 1 загрузки, где коренными шейками устанавливается на отдельно стоящие опоры 18, при этом толкатель 2 механизма 19 на ходится в крайнем нижнем положении, т.е. шток гидроцилиндра 30 втянут (фиг. 3).

От системы 17 управления линией поступает команда на включение гидросистемы (не показана) механизма 19.

Рассмотрим случай, когда коленчатый вал находится в самом неблагоприятном для поворота угловом положении, соответствующем нижней мертвой точке ориентируемой шатунной шейки 29.

После получения команды от системы управления в нижнюю полость гидроцилиндра 31 нагнетается масло и шток 32 из нижнего положения перемещается вверх - освобождается пружина 30, воздействующая на нижний торец скалки 21. Последняя, упираясь роликом 28 в шейку 29, перемещается ввер до тех пор, пока упор 25 не ограничит ее ход, при этом от недостаточного равновесия коленчатого вала 15, оторванного от опоры 18, возникает |Опрокидьгеающий момент и под действие сил трения, возникающих при взаимодействии поверхности шейки 29 с поверхностью ролика 28, последний поворачивается вокруг своей оси, позволяя тем самым коленчатому валу повернуться в призмах опор 18 вокруг оси коренных шеек и выйти из нижней мертвой точки.

Продолжая перемещаться вверх, шток 32 гидроцилиндра 31 воздействует на рычаг 33, причем правый шарнир 23 не имеет вертикального перемещения , а шарнир 24 левого плеча рычага 33 начинает перемещать скалку 22 вверх. При этом шейка 29, подталкиваемая поверхностью наконечника-призмы 27, скользит по ней вначале в направлении от центра призмы затем - к центру и, достигнув последнего, базируется на боковых поверхностях призмы - коленчатый вал 1 в исходном фиксированном положении.

Все станки-автоматы после их на- лёдки контрольным коленчатым валом (не показан), которая проводится с целью проверки технологической точности оборудования, также находятся

10

15

20

221520 .4

в исходном положении, при котором вьщержан угол of - угол исходного углового положения базового пальца 46 фланца 45, и фланцы 45 отведены к приводам 38 и 4I в положение Отжим с целью освобождения зоны для установки коленчатых валов 15.

Описанное положение механизма 19 и всех станков-автоматов, а также исходное положение шагового транспортера 13, при котором опоры 10 находятся в крайнем нижнем положении, принято за исходное положение описываемой автоматической линии перед началом отработки цикла.

В начале цикла работы линии опоры 14 транспортера 13 поднимаются, перемещаются на один шаг и опускаются.

При этом призмы опор 14 снимают с отдельно стоящих опор 18 позиции 1 загрузки коленчатый вал 15, который находится в заданном исходном угловом положении, и в этом же положении перемещают и устанавливают его на опоры 37 станка-автомата 5 для измерения параметров дисбалансов.

Одновременно с подъемом опор шагового транспортера 13 толкатель механизма 19 ориентации возвращается в крайнее нижнее положение.

Для этого из нижней полости гидроцилиндра 31 масло уходит на слив, а в верхнюю - нагнетается. При этом щток 32 из верхнего положения перемещается вниз, воздействуя на рычаг 33. Шарнир скалки 21 под действием пружины 30 не имеет вертикального перемещения до тех пор, пока упор 26 не ограничит ход скалки 22 вниз, благодаря чему левый шарнир рычага становится.неподвижным, а правый,- воздействуя на скалку 21 и преодолевая сопротивление пружины 30, перемещает скалку 21 в крайнее нижнее положение - механизм 19 ориентации готов к приему очередного коленчатого вала.

25

30

35

40

45

Осуществив выключателем 49 контроль углового положения вала 15, система 17 управления линии формирует команды на перемещение фланцев 45 в положение Поджим. При зтом на станке-автомате 5 базовый палец 46 фланца 45 входит в базовое отверстие 47 фланца 48 вала 15, после чего привод 38 приводит во вращение коленчатый вал 15 - начинается

процесс измерения (средства не показаны) ,

На остальных позициях осевое перемещение фланцев 45 не происходит, так как отсутствие коленчатого вала фиксируется специальным датчиком (не показан).

Процесс измерения на станке 5 завершается торможением и медленным поворотом коленчатого вала до тех пор, пока контролируемая шатунная шейка 29 не окажется в зоне действия бесконтактного выключателя привода 3 после чего привод 38 вращения отклю- чается, фланец 48 останавливается в исходном угловом положении, которое может уточняться и фиксироваться (средства не показаны). Затем фланец 45 возвращается в исходное поло- жение Отжим г

Одновременно с процессом измерений на станке 5, параметры которых передаются (средства не показаны) на станки 7 и 8, с цехового транспор тера (не показан) в произвольном угловом положении очередной коленчатый вал 15 поступает на позицию загрузки , где ориентируется в исходно угловое положение.

Система 17 управления линии, получив сигналы об отработке рабочих циклов всех позиций, дает команду шаговому транспортеру 13 на отработку его цикла, в процессе которого сориентированный коленчатый вал с позиции загрузки 1 переносится на станок 5, а со станка 5 на станок 7 переносится вал с измеренными параметрами дисбаланса, одновременно вертикальный толкатель механизма 19 /ориентации возвращается в крайнее нижнее положение.

После получения сигналов от выключателей 49, контролирующих исходное угловое положение вала 15 на станках-автоматах 5 и 7, о том, что угловое исходное положение коленчатых валов после транспортировки осталось неизменным, в системе 17 управления линии формируется команда о перемещении фланцев 45 всех станков в положение Зажим, с началом которого на станках 5 и 7 базовые пальцы 46 фланцев 45 входят в базовые отверстия 47 фланцев 48 коленча- тых валов 5, а на остальных станках осевое перемещение фланцев 45 не происходит, так как отсутствие вала

фиксируется специальным датчиком (не показан). Одновременно с цехового транспорта очередной коленчатый вал 15 поступает на позицию 1 загрузки, где ориентируется в исходное угловое положение во время отработки циклов станков-автоматов.

После поджима фланцев 45 на станке 5 начинается измерение, а на станке-автомате 7 - процесс корректировки масс вала в левой плоскости коррекции. Для этого привод 41 устанавливает коленчатый вал 15 тяжелым местом под сверлильную головку 44,, Сверло удаляет необходимую массу металла и вьгоодится из отверстия, а вал 15 при помощи привода 41 и выключателя 49 поворачивается в исходное угловое положение и фиксируется в нем. Поворот вала в исходное угловое положение используется и для высыпания стружки, оставшейся в отверстии, поэтому после обсверли- вания вал совершает более одного оборота. Цикл на станках 5 и 7 завершается отводом фланцев 45 в положение Отжим с одновременной передачей сигналов от выключателей 49 в систему 17 управления линии о том, что коленчатые валы 15 на станках находятся в заданном угловом положении.

Система 17 управления линии, получив сигналы об отработке рабочих циклов всех позиций, дает команду транспортеру 13 о переносе валов 15 на один шаг линии. Вследствие этого первый вал со станка 7 поступает на корректирующий станок-автомат 8 для отработки рабочего цикла аналогичного циклу станка 7, в правой плоскости коррекции по результатам измерений на станке 5, а два последующих вала 15 устанавливаются на станках 5 и 7 для измерения дисбалансов и корректировки масс в левой плоскости

коррекции соответственно.

После отработки циклов оборудованием участка 2 предварительной балансировки его элементы возвращаются в исходное положение, а так как элементы оборудования участка 3 окончательной балансировки после их холостых циклов и механизм 19 ориентации также находятся в исходном положении, то транспортер 13 по команде системы 17 перемещает все коленчатые валы, находящиеся на линии, на один шаг.

Вследствие этого первый-, вал поступает на участок 3 окончательной бала сировки, где установлены станки-автоматы конструктивно и функционально , аналогичные станкам участка 2 предварительной балансировки.

После того, как линия совершит следующие три цикла, первый вал 15 попадает на станок-автомат 11 контрольно-сортировочного участка 4, где замеряются остаточные дисбалансы этого вала.

В зависимости от величины измеренных остаточных дисбалансов коленчатый вал 15 направляется (средства не показаны) в соответствующую ячейку (не показаны) накопителя 12, од- на из которых предназначена для забракованных валов 15, остаточный дисбаланс которых превьшает допустимый.

Аналогично проходят обработку, контроль и сортировку последующие коленчатые валы.

Ф о р м ула изобретения

1. Автоматическая линия для бапан сировки коленчатых валов, содержащая позицию загрузки с опорами, предназначенными для установки коренных шеек коленчатых валов, связанные с ней станки-автоматы для измерения параметров дисбаланса, кoppeктиpoiки масс и контроля остаточных дисбалансов , каждый из которых включает привод вращения коленчатого вала, выходной накопитель, соединяющий их шаговый транспортер с опорами, предназначенными для установки коренньтх шеек коленчатых валов, и систему управления линией, отличающаяся тем, что, с целью повьш1ения производительности и надежности, она снабжена установленными на позиции загрузки механизмом ориентации, выполненным в виде толкателя с приводом, расположенным в плоскости, проходящей через опоры позиции загрузки, предназначенного для взаимодействия с шатунной шейкой ориентируемого коленчатого вала, а на каждом станке- автомате установлен соединенный с системой управления линией бесконтакный выключатель привода вращения, предназначенный для взаимодействия с шатунной шейкой.

2.Линия по п. 1, отличающая с я тем, что толкатель выполнен в виде двух скалок с упорами и наконечниками, один из которых представляет собой призму, параллельную опорам позиции загрузки, а другой - ролик, ocj которого перпендикулярна оси скалки и призме, причем с роликом подпружинена.

3. Линия по пп. 1 и 2, отличающаяся тем, что привод толкателя выполнен в вэде гидроцилиндра со штоком и закрепленного на нем двуплечего рычага, каждое плечо которого шарнирно связано со скалкой.

12

H l

-I -I

B r

ffud

Vuz.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Балансировочный станок для коленчатых валов | 1986 |

|

SU1357733A1 |

| Станок для корректирования масс коленчатых валов | 1990 |

|

SU1757786A1 |

| Автоматическая линия для механической обработки деталей | 1980 |

|

SU895622A2 |

| Автоматизированная линия для балансировки роторов электродвигателей | 1984 |

|

SU1226088A1 |

| Балансировочный станок | 1986 |

|

SU1411592A1 |

| Способ статической балансировки кривошипно-шатунной группы | 2016 |

|

RU2652694C2 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Установка для промывки коленчатых валов | 1988 |

|

SU1560331A1 |

| Устройство для механической обработки шатунных шеек коленчатых валов | 1974 |

|

SU500033A1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОЙ ОРИЕНТАЦИИ ШАТУННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2193960C2 |

Изобретение относится к машиностроению и может использоваться при автоматизации процесса балансировки коленчатых валов в массовом производстве. Цель изобретения - повьппе- ние производительности и надежности работы: линии за счет наличия механизма ориентации на позиции загруз- ки. Механизм ориентации представляет собой толкатель с приводом, установленным в плоскости, проходящей через опоры позиции загрузки. Толкатель взаимодействует с шатунной шейкой ориентируемого коленчатого вала. Кроме того, на каждом станке-автомате установлен бесконтактный выключатель привода вращения, соединенный с системой управления линией и взаимодействующий с шатунной шейкой. 2 3.п. ф-лы, 6 ил. сл ND IsD СЛ 1C

Bud S 23

/

fSPte.

18

lpus.3

fif,, Jjll

/

f8

15

38

n

n

H3

rr

r

37 35

(fJui. V

r-r

(

11

| Автоматическая линия для балансировки коленчатых валов | 1982 |

|

SU1054696A1 |

Авторы

Даты

1986-03-30—Публикация

1984-09-15—Подача