Изобретение относится к измерительной технике и предназначено для измерения диаметров деталей типа тел вращения, преимущественно ступенчатых валов, непосредственно в рабочей зоне станков токарной и шлифовальныхгрупп, работающих в составе гибких автоматизированных комплексов..

В условиях гибкого автоматизированное го производства наблюдается значительная вариация размерно-геометрических параметров изготавливаемых деталей, что предъявляет дополнительные требования к контрольно-измерительной аппаратуре. Так, необходимым условием их функционирования является обеспечение возможности измерения диаметров деталей во всем .диапазоне их измерения, высокая надеж- . ность функционирования. Для уменьшения продолжительности процедуры и повышения точности, устройства измерения должны располагаться непосредственно в рабочей зоне станка (при этом обеспечивач

00 00

4

ется единство базирования детали как при изготовлении, так и при измерении).

Известно бесконтактное пневматическое устройство для измерения детали, содержащее скобу, закрепленные на скобе два измерительных оппозитно расположенных сопла, и компенсационное сопло, находящееся во взаимодействии с заслонкой.

Устройство построено по принципу суммирующего измерительного устройства, однаконаличиебесконтактныхизмерительных преобразователей предполагает производить преобразования изменение давления - пропорциональный электрический сигнал лишь на линейном участке его градуировочной характеристики, достаточно непродолжительном,что создает трудности при работе с устройством (необходимость выхода двух измерительных преобразователей на линейные участки характеристик).

Известна схема двухконтактного рычажного измерительного устройства, в котором нижний рычаг имеет возможность разворота вокруг шарнира, а между промежуточным рычагом (имеющим связь с верхним измерительным рычагом) и нижним размещен регулируемый по длине эталон размера.

Однако, движения, совершаемые нижним рычагом (вращательные вокруг центрально расположенного шарнира) приводят к тому, что с объектом измерения - деталью взаимодействуют различные участки (грани) контактного измерительного наконечника, что приводит к неравномерному и преждевременному его износу. .

Наиболее близким по технической сущности к предлагаемому является устройство для контроля ступенчатых валов по эталону, содержащее корпус, эталонный элемент, рычаги, контактирующие с эталонным элементом, закрепленные на рычагах измерительные преобразователи и механизм создания измерительного усилия. В устройстве использованы пневматические измерительные преобразователи типа сопло-заслонка. Использование устройства воможно непосредственно в процессе резания, например, при шлифовании. Изменение размера детали приводит к изменению в пространстве положения рычагов, в результате чего отсчетное устройство, связанное с соплами, выдает команду на окончание обработки. .

Однако, при переходе от измерения одного диаметрального размера к другому, необходима смена эталонного валика, что требует много времени на переналадку, а также для последующей выверки достигнутого положения. Кроме того, измерительные преобразователи типа сопло-заслонка ре- ализуют косвенный метод измерения, поскольку измеряется не диаметр детали , а

расстояние между поверхностями рычагов, вследствие чего в результат измерения вносится погрешность. Само устройство конструктивно сложно, занимает значительное по величине рабочее пространство станка и

трудно тиражируемо.

Цель изобретения - повышение производительности измерения путем сокращения времени на переналадку.

Указанная цель достигается тем, что устройство для измерения диаметров валов, содержащее корпус, эталонный элемент,рычаги, контактирующие с эталонным элементом, закрепленные на рычагах измерительные преобразователи и механизм создания измерительного усилия, дополнительно снабжено четырьмя направляющими и механизмом поворота эталонного элемента, выполненным в виде пневмопривода с храповым колесом, рычаги выполнены в виде двух оппозитно расположенных кронштейнов со скалками, установленными в направляющих с возможностью осевых перемещений, кронштейны жестко соединены с измерительными преобразователями, измерительные наконечники которых взаимодействуют в процессе измерения с измеряемым валом, а эталонный элемент выполнен в виде диска с уступами, закрепленного на оси храпового колеса. При этом, механизм создания измерительного усилия выполнен в виде установленного в корпусе многопозиционного пневмоцилиндра, штоки которого скреплены с кронштейнами, направляющие выполнены в виде цилиндрических отверстий в

корпусе, расположенных по обе стороны от многопозиционного пневмоцилиндра, а скалки выполнены цилиндрическими.

Предлагаемое устройство дополнительно оснащено механизмом поворота эталонного элемента, а само устройство отличается конструктивным выполнением рычагов, эталонного элемента, направляющих, а также взаимным расположением и взаимодействием составных элементов устройства.

Таким образом, предлагаемое устройство соответствует критерию изобретения новизна.

Сравнение предлагаемого устройства с другими техническими решениями в данной и смежных областях техники позволяет выявить в них признаки, отличающие предлагаемое решение от известных, что позволяет сделать вывод о соответствии критерию существенные отличия.

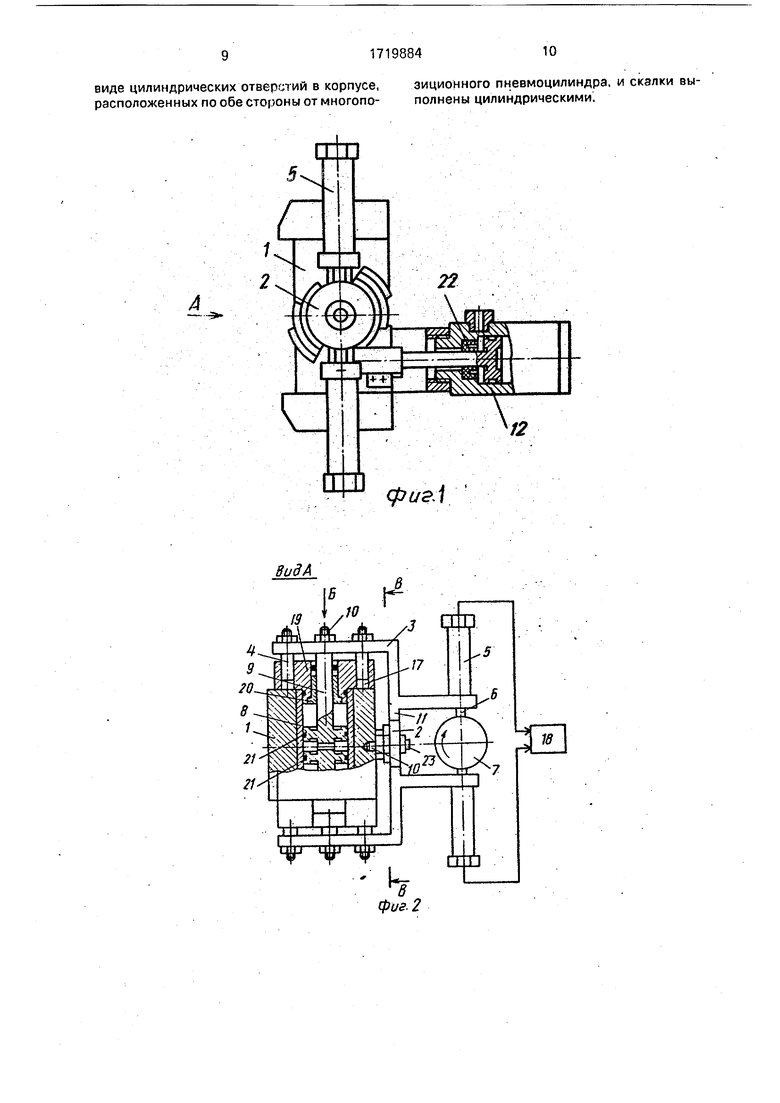

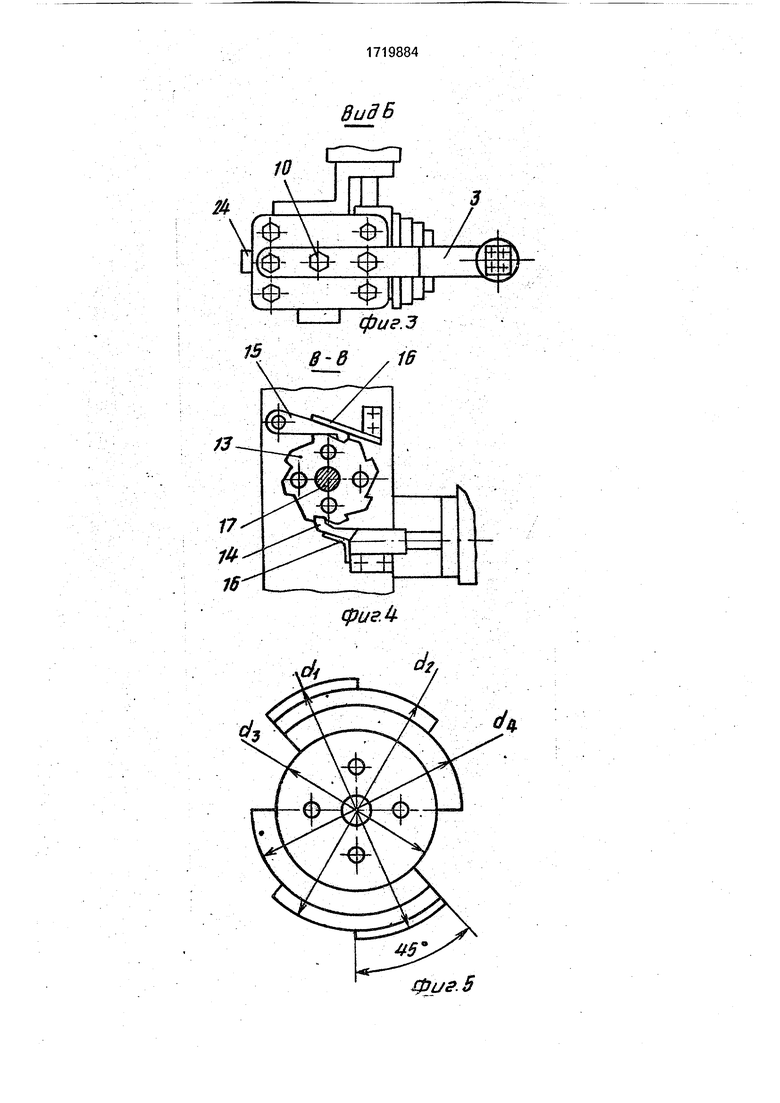

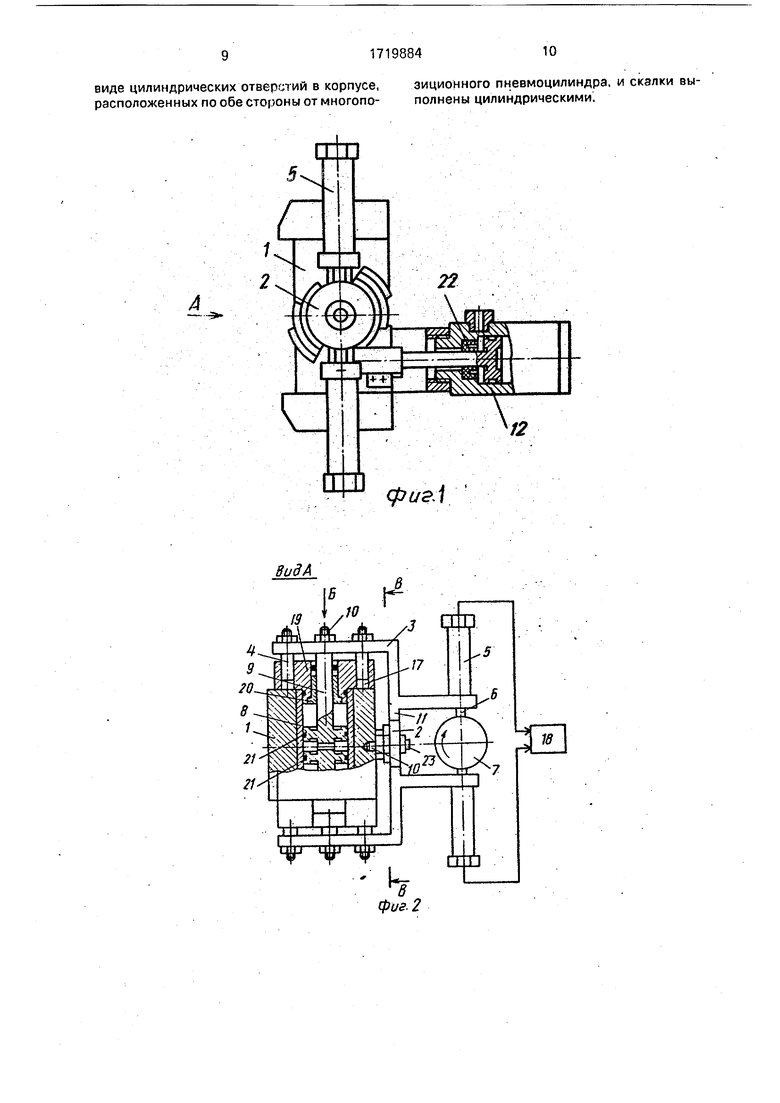

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - конструкция эталонного элемента, на фиг. 6 - изометрическое изображение эталонного элемента.

Устройство содержит корпус 1, эталонный элемент 2, находящиеся в контакте с последним рычаги в виде двух оппозитно расположенных кронштейнов. 3 е четырьмя скалками 4. два измерительных преобразователя (ИП) 5, наконечники 6 которых взаимодействуют в процессе измерения с аттестуемым валом 7 и механизм создания измерительного усилия ;в виде установленного в корпусе многопозиционного пневмоцилиндра 8 со штоком 9. Кронштейны 3 выполнены двуплечими Г-образными по форме, одни из плеч которых винтами 10 связаны со штоками 9 пневмоцилиндра 8, на других плечах жестко закреплены ИП 5, а выступы 11 центральной части кронштейнов взаимодействуют с эталонным элементом 2.

В состав устройства входит также механизм дискретного поворота эталонного элемента 2, состоящий из приводного пневмоцилиндра 12, храпового колеса 13, приводного 14 и прижимного 15 упоров, .прижатых к храповому, колесу плоскими пружинами 16. Приводной упор 14 жестко связан со штоком пневмоцилиндра 12, а храповое колесо 13 базируется на запрессованной в корпусе 1 оси 17. На этой же оси 17 размещен с возможностью поворота эталонный элемент 2 в виде диска, рабочие поверхности которого образованы попарно диаметрально противоположно расположенными цилиндрическими участками, ко-, личество которых равно числу ступеней аттестуемого вала 7, а перепад между ними равен разности диаметральных размеров его ступеней. Кронштейны 3 имеют возможность перемещений в вертикальном направлении. Скал.ки 4 выполнены цилиндрическими и взаимодействуют с направляющими 17 в виде отверстий в корпусе 1 и расположенными по обе стороны от многопозиционного пневмоцилиндра 8, Измерительные преобразователи 5 имеют связь с отсчетно-командным устройством (ОКУ) 1.8 и размещены на кронштейнах 3 таким образом, что их оси симметрии совпадают с положением вертикальной оси сим метрии детали 7.

Для улучшения условий контактирования штоков 9 пневмоцилиндра с поверхно стью крышек 18 использованы втулки 20.

Герметизация рабочих полостей пневмоцилиндра осуществляется кольцевыми уплотнениями 21 и манжетой 22.

Размещение эталонного элемента 2 в собранном состоянии .вместе с храповым

колесом 13 осуществляется установкой его по оси 17 и затяжкой гайкой 23, Для закрепления устройства на станке используется выступ 24, с помощью которого устройство базируется по пазу жесткого кронштейна,

размещенного на суппорте станка.

Втулка 20 изготовлена из бронзы Бр.АЖ9-4Л по ГОСТ 493-79, эталонный элемент изготовлен из стали 40Х по ГОСТ 4543-71, в качестве манжеты 22 использованы манжеты типа 2-012-1 по ГОСТ 6678-72, а в качестве измерительных преобразователей применены серийно выпускаемые индуктивные мод. 61,02.000. Отсчетно-командное устройство 18 осущеетвляет усиление сигнала переменного тока, поступающего с индуктивных преобразователей, а также преобразование его в сигнал постоянного тока и выдачу технологических команд управления.

На фиг. 5 и 6 в качестве примера представлена конструкция эталонного элемента

2. предназначенного для контроля детали Ось ГУН 09.601 сельскохозяйственной машины ГУН-4. Этот элемент можно применять для контроля и других деталей с аналогичным перепадом ступеней.

Устройство работает следующим образом.

В зависимости от конструктивных особенностей контролируемой детали 7 выбирается и размещается на оси 17 эталонный элемент 2. Достигнутое положение фиксируется гайкой 23. В базовые отверстия крон- штейнов3устанавливаются

преобразователи 5с заранее известными статическими характеристиками, их требуемое положение фиксируют по показаниям

ОКУ 18.

Наладка устройства производится по эталонам,изготовленным по двум предельным (верхнему и нижнему) размерам аттестуемой детали 7, что дает возможность настроить схему управления ОКУ 18 таким образом, что по сигналам от преобразова- теяей 5 будет производиться разбраковка аттестуемых деталей по группам брак исправимый, брак неисправимый и годные. . По команде от УЧПУ станка, реализую- щей выбранный алгоритм измерения, устройство при помощи суппорта станка перемещается в зону измерения и размещается на уровне оси детали 7. При этом чувствительные элементы ИП 5, оснащенные

плоскими наконечниками 6. устанавливаются против образующей детали, Позиционирование происходит также в осевом направлении вдоль оси детали до совмещения оси симметрии наконечников 6 с атте- стуемой шейкой вала. В этом положении наконечники преобразователей не касаются поверхности детали. По команде сжатый воздух поочередно подается в полости пневмоцилиндра 12, обеспечивая при этом возвратно-поступательное движение штока, в результате чего приводной упро 14, преодолевая сопротивление пружин 16, поворачивает храповое колесо 13 и жестко связанный элемент 2 до тех пор, пока про- тив выступов 11 кронштейнов размещается первый рабочий профиль эталонного элемента 2. Далее сжатый воздух подается в полость пневмоцилиндра -8, обеспечивая перемещение кронштейнов 3 до контакта выступов 11 с первым рабочим профилем элемента 2. В достигнутом положении наконечники 6 преобразователей 5 контактируют с первой шейкой вращающейся детали 7.

В пределах линейной части статических измерительных преобразователей 5 находятся все возможные изменения размеров аттестуемых деталей. По сигналам ИП 5 после преобразования в ОКУ определяют отклонения фактических размеров деталей на данной ступени.

Первая процедура измерения заканчивается отводом штоков 9 с кронштейнами 3 от первого рабочего профиля эталонного элемента 2, после него устройство припомо- щи суппорта по команде от УЧПУ переводится к следующей аттестуемой ступени вала. С помощью пневмоцилиндра 12 храповое колесо 13 поворачивается, в результате чего напротив выступов 11 кронштейнов 3 размещается второй рабочий профиль эталонного элемента 2. Аналогичным образом осуществляется процедура измерения и разбраковка по остальным ступеням аттестуемого вала. После заверше- ния всего измерительного цикла устройство отводится в исходное положение.

Для контроля диаметральных размеров до 100 мм устройство при помощи кронштейна устанавливается на поперечном суп- порте станка, а при измерении деталей диаметром свыше 100 мм - на продольном суппорте и с помощью специального механизма ввода позиционируется в зону измерения.

Реализованная в устройстве схема измерения удовлетворяет основным метрологическим принципам. Так. построение устройства по типу суммирующего измерительного прибора исключает еличнче погрешности взаимного расположения аттестуемой детали и чувствительных элементов устройства в вертикальной плоскости при одновременном увеличении его чувствительности.

Проведение контроля непосредственно в рабочей зоне станка обеспечивает постоянство баз - конструкторских при изготовлении и измерительных при контроле, позволяет также оперативно устранить исправимый брак дополнительными рабочими ходами.

Осуществление контроля вращающейся детали дает возможность получения информации о наибольшем и наименьшем значении диаметрального размера и заключения о годности размера согласно СТ СЭВ 145- 75.

Составлены аттестаты методики выполнения измерений с помощью разработанного контрольного устройства. Установлено, что предельная погрешность измерения не превышает предельно допустимой по ГОСТ 8.051-81. Устройство пригодно для измерения деталей типа вала, имеющих размеры по 9-10 квалитетам точности.

Формула изобретения

1.Устройство для измерения диаметров валов, содержащее корпус, эталонный элемент, рычаги, контактирующие с эталонным элементом, закрепленные на рычагах измерительные преобразователи и механизм создания измерительного усилия, отличающееся тем, что, с целью повышения производительности измерений путем сокращения времени на переналадку, оно снабжено четырьмя направляющими и механизмом поворота эталонного элемента, выполненным в виде пневмопривода с храповым колесом, рычаги выполнены в виде двух оппозитно расположенных кронштейнов со скалками, установленными в направ- ляющих с возможностью осевых перемещений, кронштейны жестко соединены с измерительными преобразователями, измерительные наконечники которых взаимодействуют в процессе измерения с измеряемым валом, а эталонный элемент выполнен в виде диска с уступами, закрепленного на оси храпового колеса.

2.Устройство по п. 1.отличающее- с я тем, что механизм создания измерительного усилия выполнен в виде установленного в корпусе многопозиционного пневмоцилиндра, штоки которого скреплены с кронштейнами.

3.Устройство по п. 2, о т п и ч а ю щ е е- с я тем, что направляющие выполнены в

виде цилиндрических отверстий в корпусе, зиционного пневмоцилиндра, и скалки вы- расположенных по обе стороны от многопо- полнены цилиндрическими.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ УГЛОВ УСТАНОВКИ КОЛЕС ПЕРЕДНЕЙ ПОДВЕСКИ | 2000 |

|

RU2177147C1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Механизм подач | 1985 |

|

SU1292996A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Устройство активного контроля размеров деталей | 1986 |

|

SU1404305A1 |

| Рабочий стол | 1980 |

|

SU1052361A1 |

| Многопозиционное загрузочное устройство | 1984 |

|

SU1333533A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

Изобретение относится к измерительной технике и предназначено для измерения диаметров деталей типа тел вращения, преимущественно ступенчатых валов, непосредственно в рабочей зоне станков токарной и шлифовальной групп, работающих в составе гибких производственных комплексов. Цель изобретения - повышение про- изводительности измерения путем сокращения времени на переналадку. Для этого в устройстве рычаги 3, контактирующие с эталонным элементом 2 и деталью 7, выполнены за одно целое в виде двух оппо- зитно расположенных кронштейнов, противоположные плечи которых связаны с одной стороны с приводом движения кронштей-. нов и направляющими элементами, с другой - с измерительными преобразователями 5. Эталонный элемент выполнен в виде поворотного диска, рабочие поверхности которого образованы попарно диаметрально противоположно расположенными цилиндрическими участками. 2 з.п.ф-лы, 6 ил. СО

А

Вид А

12

фигА

8ид Б

фигЛ

сриг. 6

| Палкин В.А | |||

| и Этингоф М.И | |||

| Приборы активного контроля в машиностроении (обзор патентных описаний) | |||

| Сер | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Инструментальная и абразивно-алмазная промышленность | |||

| М.: НИИМаш, 1975, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-03-15—Публикация

1990-01-15—Подача