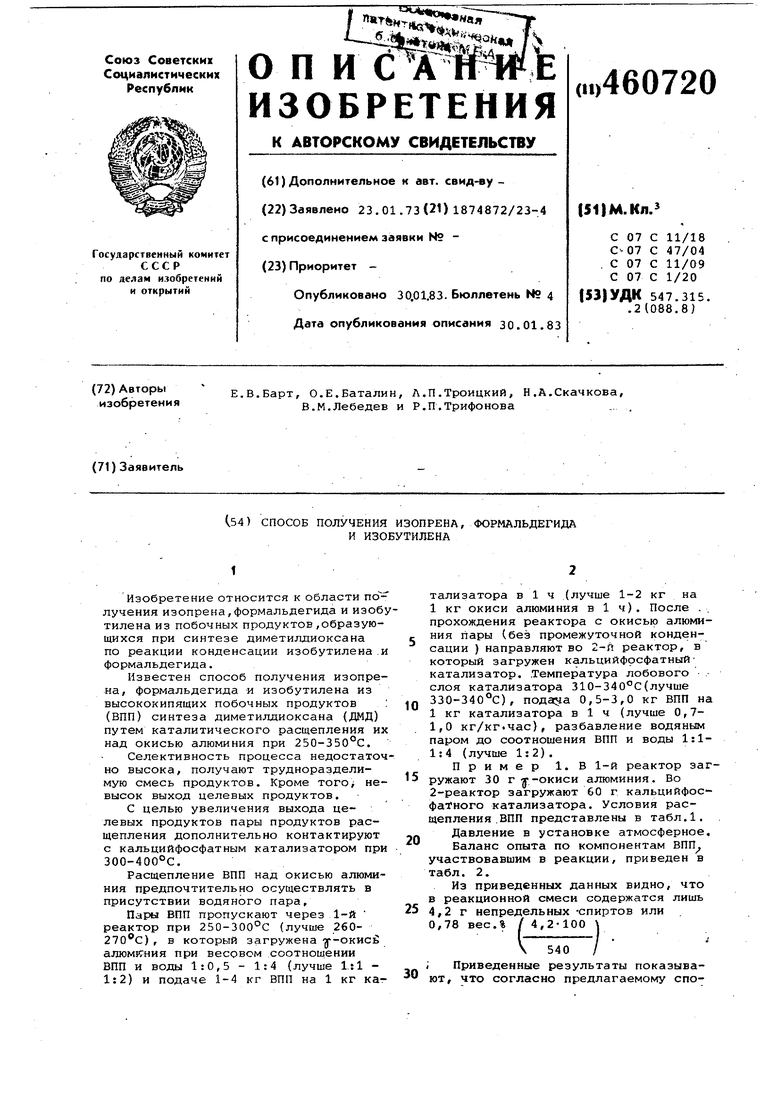

Изобретение относится к области по лучения изопрена, формальдегида и изобутилена из побочных продуктов ,образующихся при синтезе диметилдиоксана по реакции конденсации изобутилена .и формальдегида.

Известен способ получения изопрена, формальдегида и изобутилена из высококипящих побочных продуктов : (ВПП) синтеза диметилдиоксана (ДМД) путем каталитического расщепления их над окисью алюминия при 250-350°С,

Селективность процесса недостаточно высока, получают трудноразделимую смесь продуктов. Кроме того/ невысок выход целевых продуктов,

С целью увеличения выхода целевых продуктов пары продуктов расщепления дополнительно контактируют с кальцийфосфатным катализатором при 300-400°С,

Расщепление ВПП над окисью алюминия предпочтительно осуществлять в присутствии водяного пара,

Пары ВПП пропускают через 1-й реактор при 250-300°С (лучше 260270®С) , в который загружена -jp-OKHcfi алюмугния при весовом соотношении ВПП и воды 1:0,5 - 1:4 (лучше 1,;1 1:2) и подаче 1-4 кг ВПП на 1 кг катализатора в 1 ч (лучше 1-2 кг на 1 кг окиси алюминия в 1 ч). После .. прохождения реактора с окисью алюминия пары (без промежуточной конденсации ) направляют во 2-ft реактор, в который загружен кальцийфосфатный катализатор. Температура лобового слоя катализатора 31О-340°С(лучше 330-340°С), подауа 0,5-3,0 кг ВПП на

0 1 кг катализатора в 1 ч (лучше 0,71,0 кг/кг«час), разбавление водяным паром до соотношения ВПП и воды 1:11:4 (лучше 1:2),

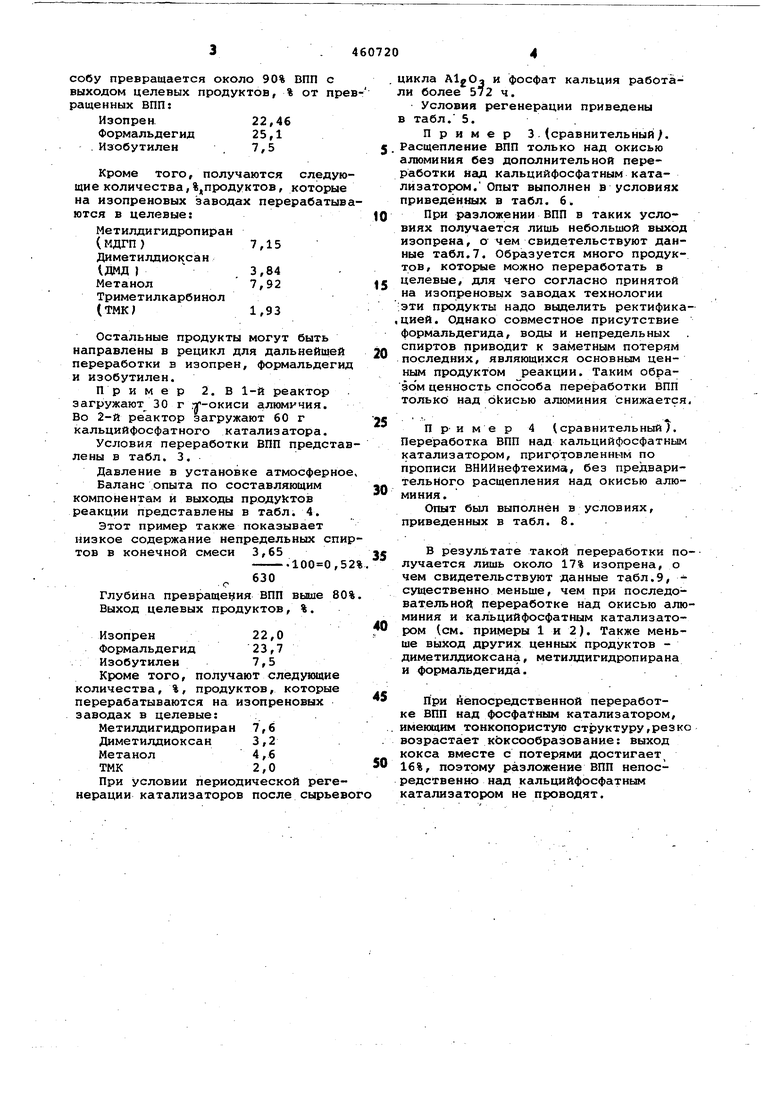

Пример 1, В 1-й реактор заг5ружают 30 г у-окиси алюминия. Во 2-реактор загружают 60 г кальцийфосфа ного катализатора. Условия расщепления .ВПП представлены в табл,1,

Давление в установке атмосферное,

0

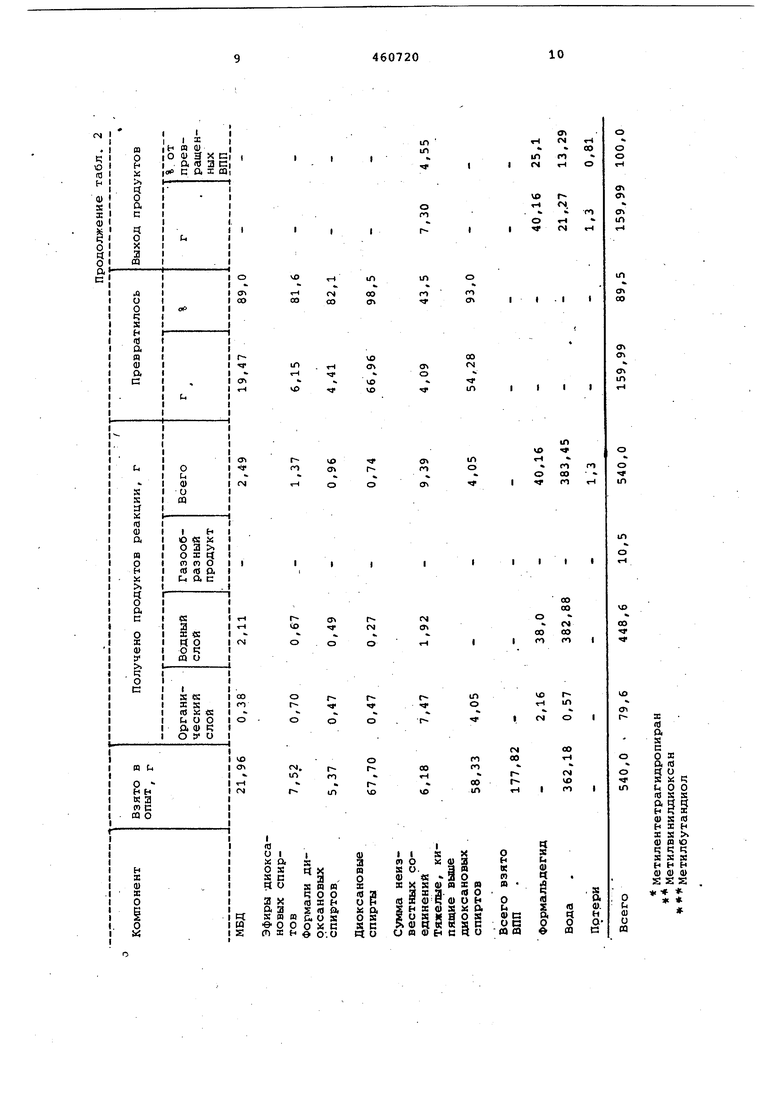

Баланс опыта по компонентам ВПП участвовавшим в реакции, приведен в табл, 2,

Из приведенных данных видно, что в реакционной смеси содержатся лишь

5 4,2 г непредельных -спиртов или

;,% / 4,2-100 0,78 вес 540 /

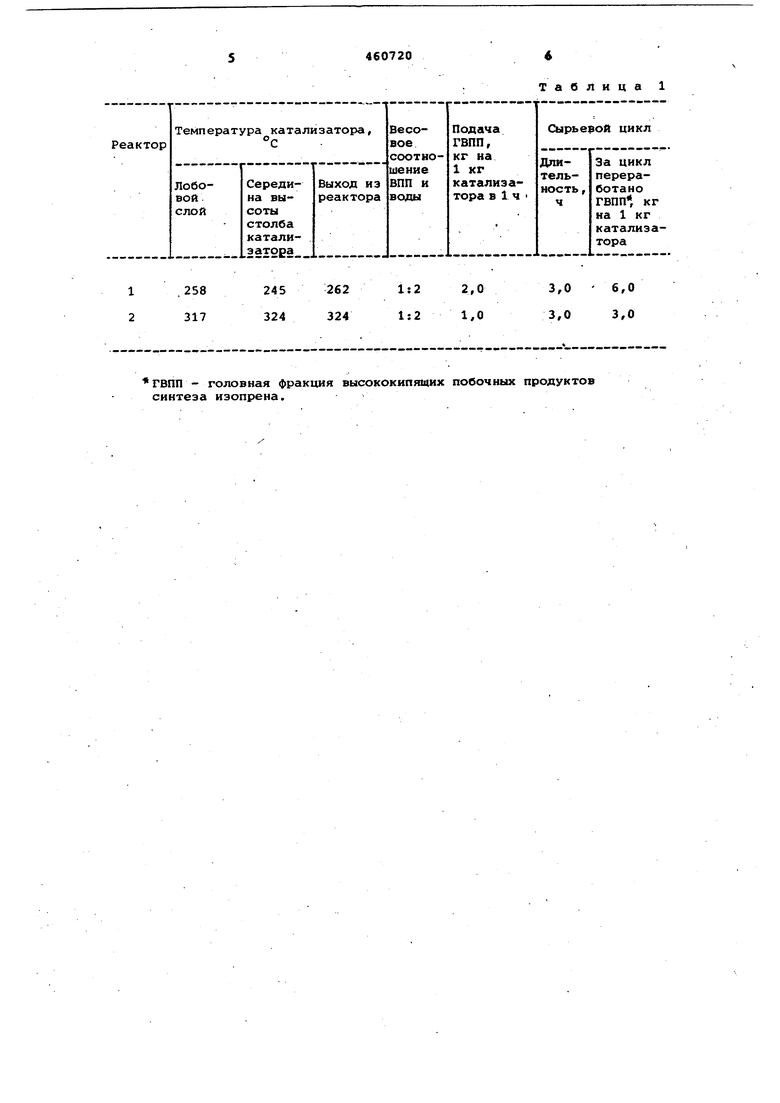

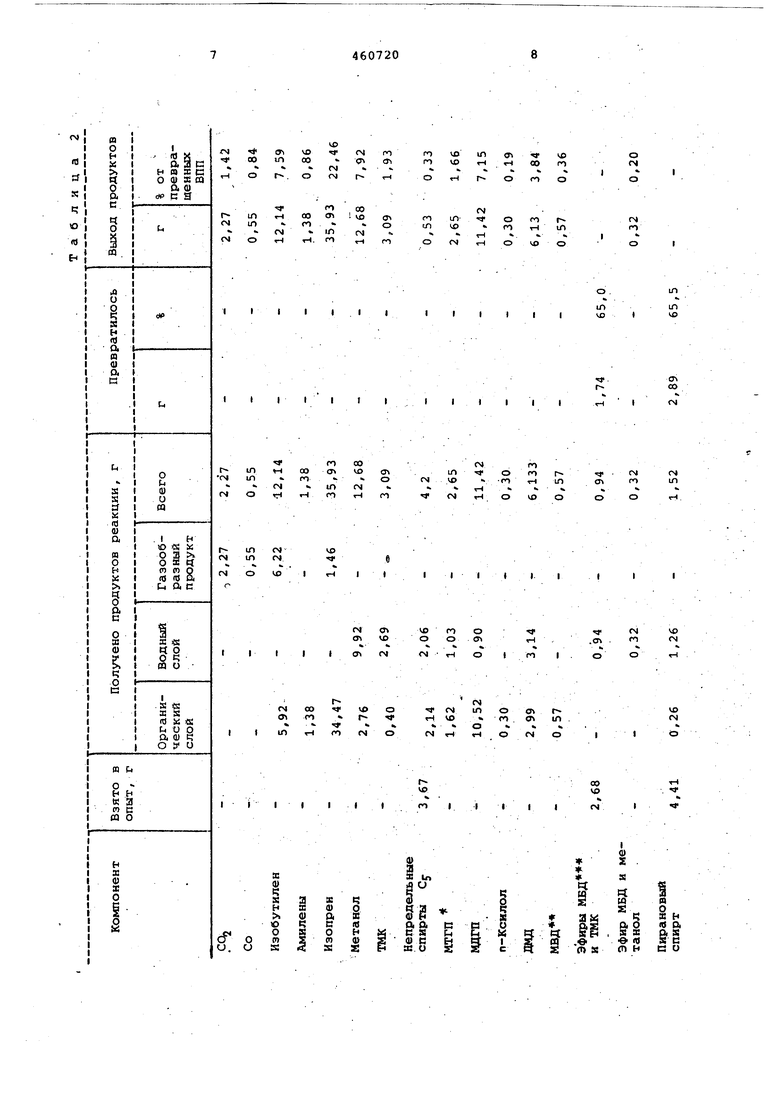

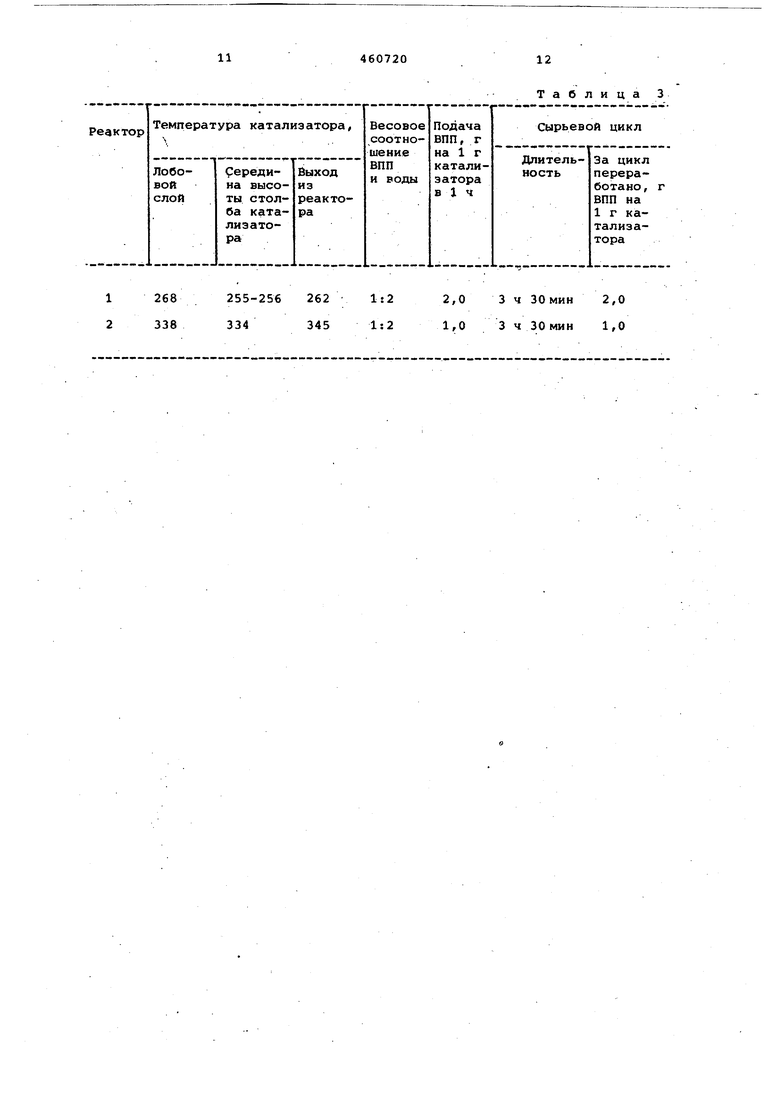

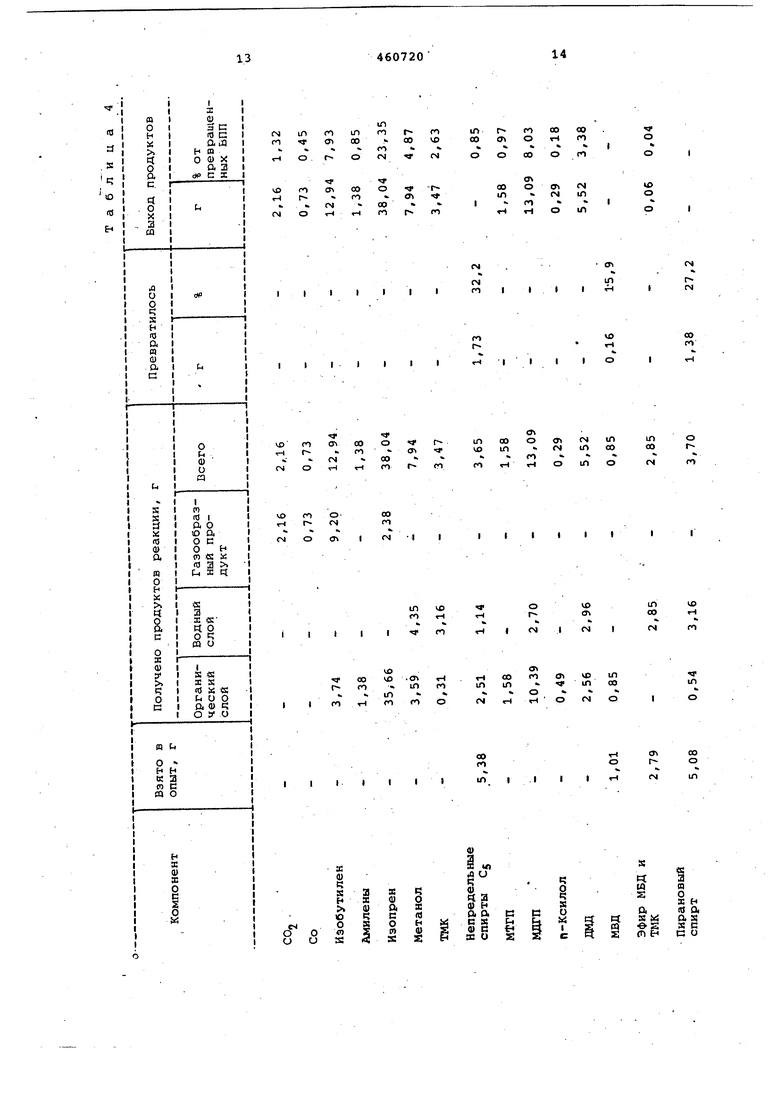

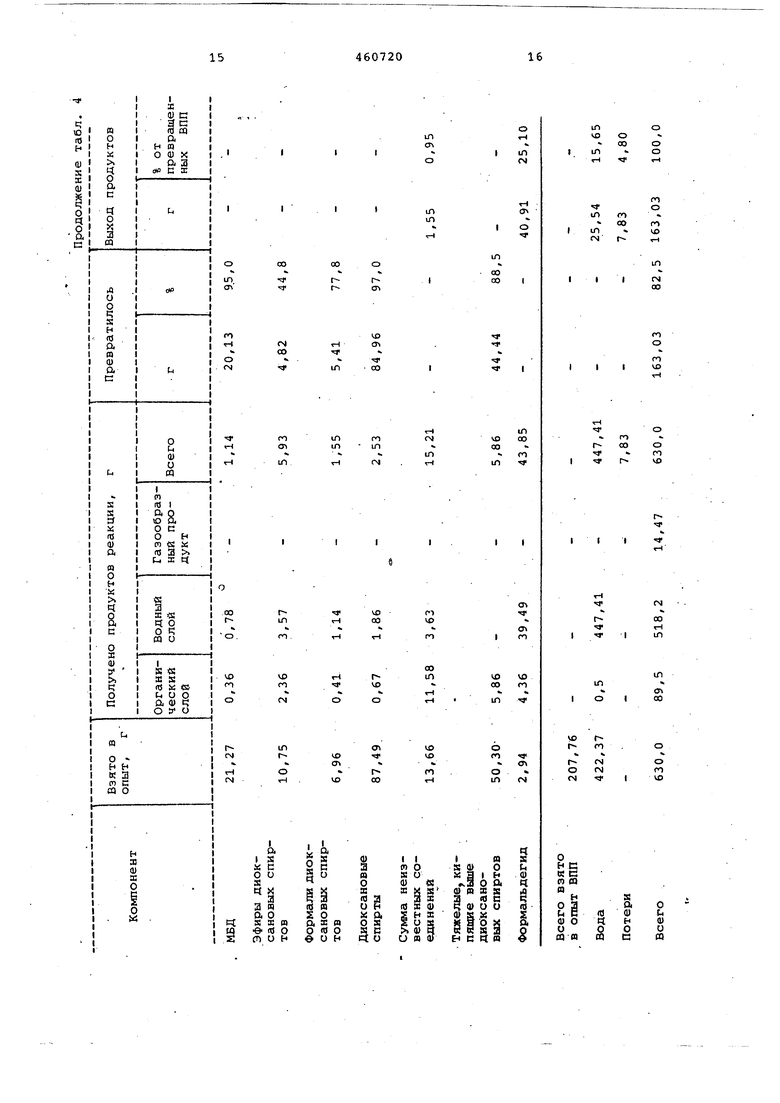

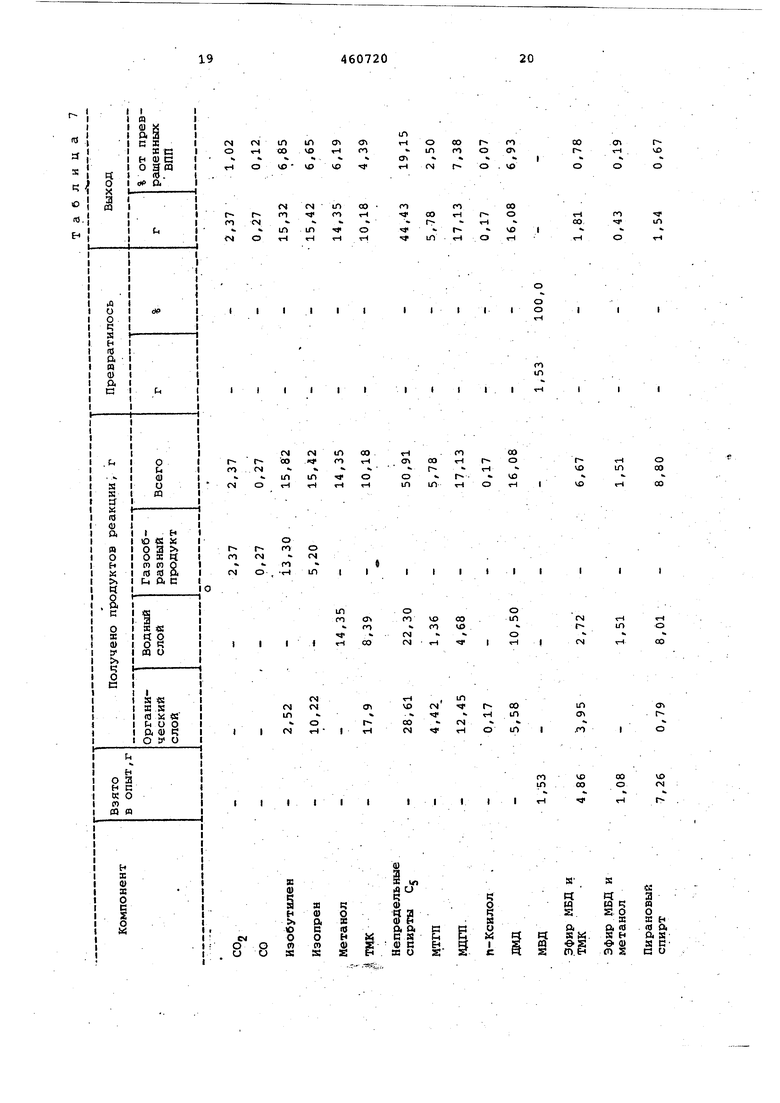

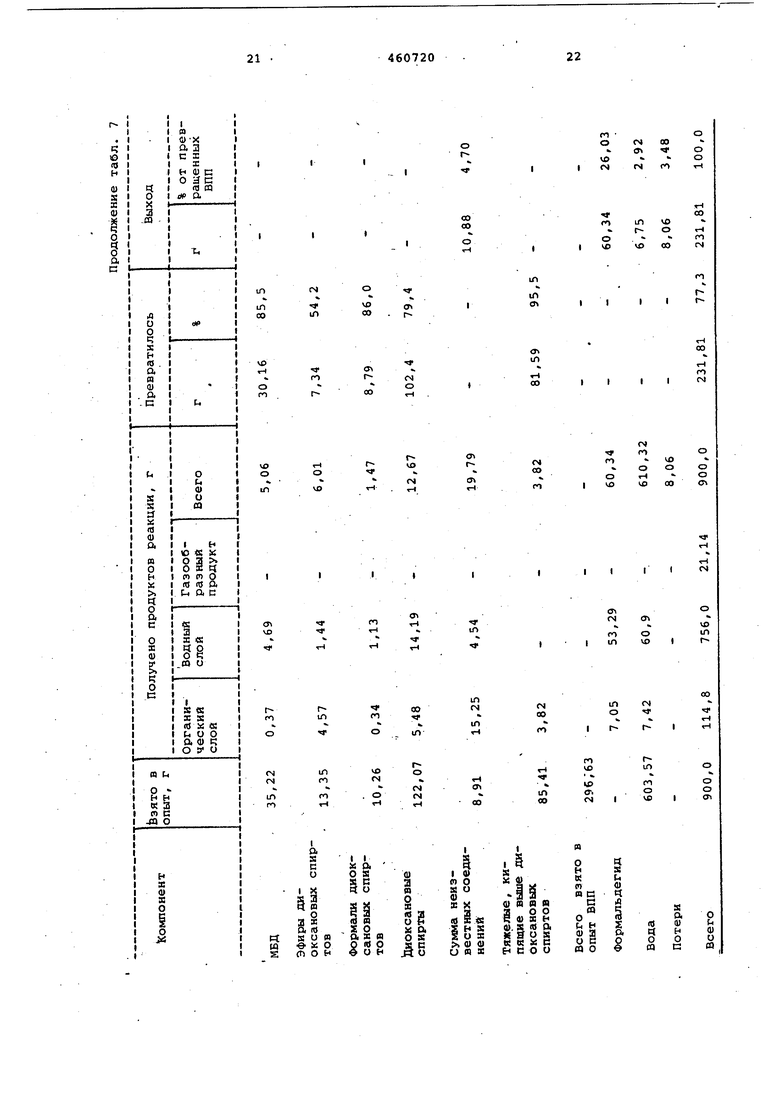

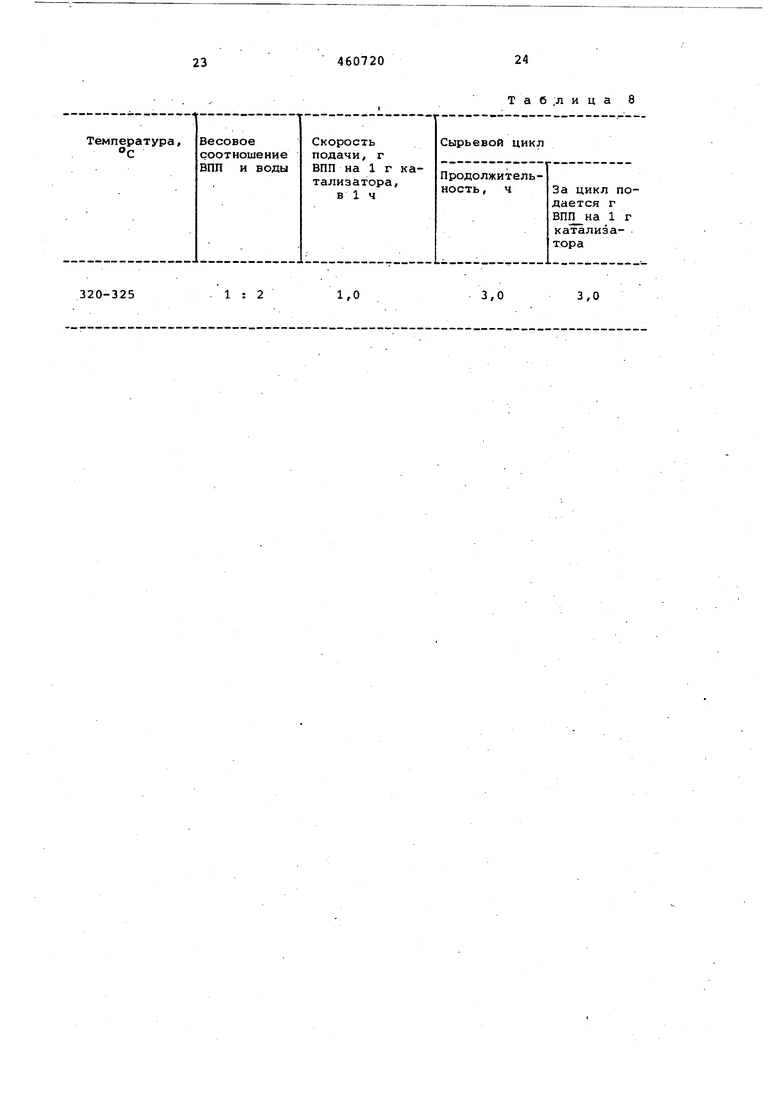

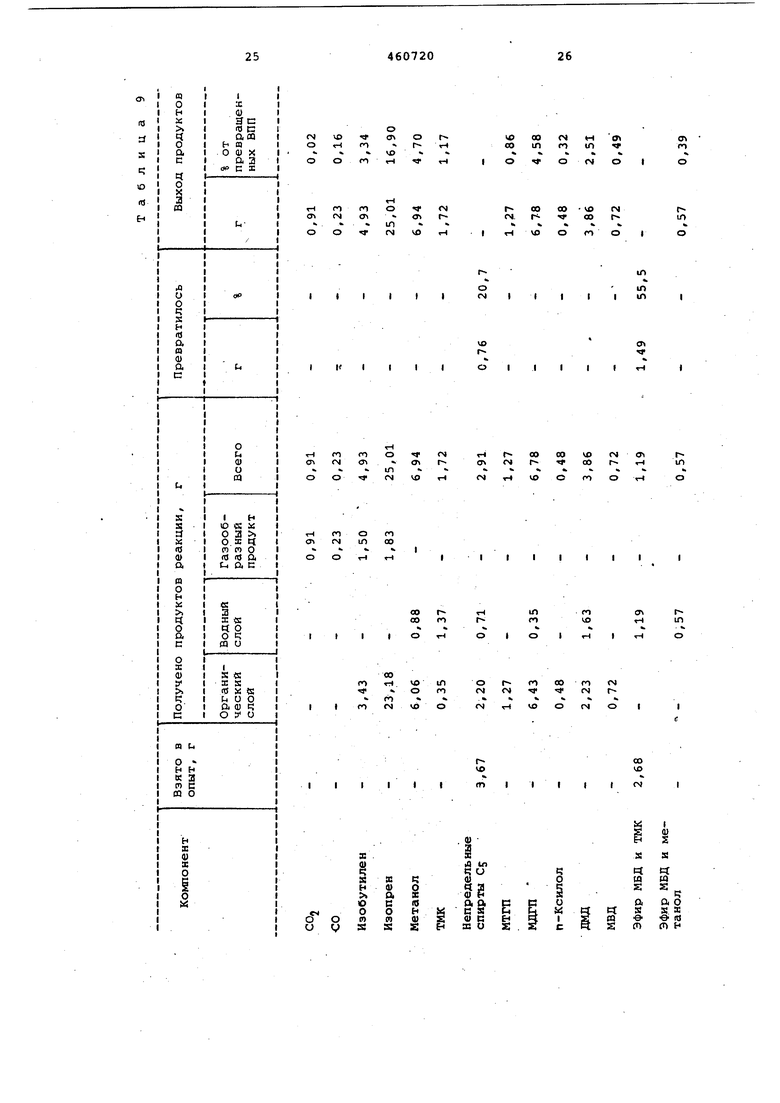

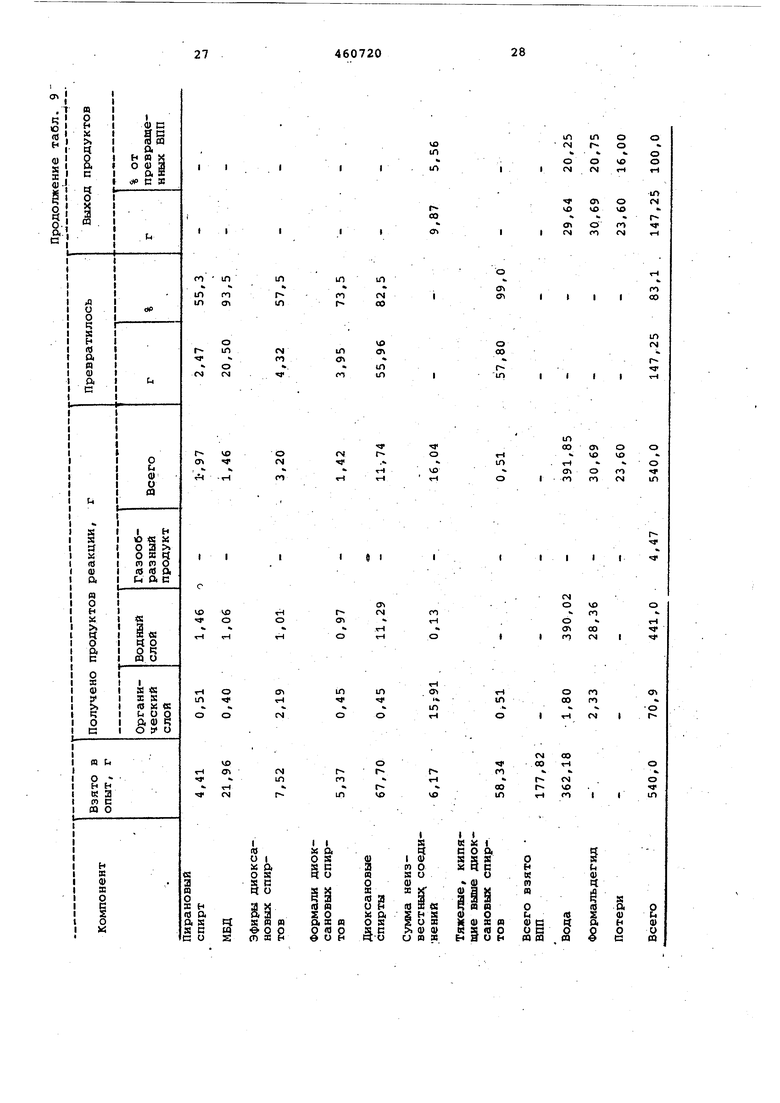

; Приведенные результаты показыва30ют, что согласно предлагаемому способу превращается около 90% ВПП выходом целевых продуктов, % от ращенных ВПП; Изопрен22,46 Формальдегид 25,1 . Изобутилен 7,5 Кроме того, получаются след щие количества, %,продуктов, кото на иэопреновых заводах перераба ются в целевые: MeтилдигидропИран (МДГП)7,15 Диметилдиок сан .ДМД )3,84 Метанол7,92 Триметилкарбинол (ТМК;1,93 Остальные продукты могут быть направлены в рецикл для дальнейш переработки в изопрен, формальде и изобутилен. Пример 2. В 1-й реактор загружают 30 г .тр-окиси а,люмичия Во 2-й реактор загружают 60 г кальцийфосфатного катализатора Условия переработки ВПП предс лены в табл. 3. Давление в установке атмосфер Баланс опыта по составляющим компонентам и выходы продуктов реакции представлены в табл. 4. Этот пример также показывает низкое содержание непредельных тов в конечной смеси 3,65 .100 о О Глубина превращег ия ВПП вьаце Выход целевых продуктов, %. Изопрен22,0 Формальдегид 23,7 Изобутилен 7,5 Кроме того, получают следующ количества, %, продуктов, котор перерабатываются на изопреновых заводах в целевые: : Метилдигидропиран 7,6 Диметилдиоксан 3,2 Метанол4,6 ТМК2,0 При условии периодической ре нерации катализаторов после сыр икла и фосфат кальция работаи более 572 ч. Условия регенерации приведены в табл. 5.. Пример 3.(сравнительный/. Расщепление ВПП только над окисью алюминия без дополнительной переработки над кальцийфосфатным катализатором. Опыт выполнен is условиях приведённых в табл. 6. При разложении ВПП в таких условиях получается лишь небольиюй выход изопрена, о чем свидетельствуют данные табл.7. Образуется много продуктов, которые можно переработать в целевые, для чего согласно принятой на изопреновых заводах технологии эти продукты надо выделить ректификацией. Однако совместное присутствие формальдегида, воды и непредельных спиртов приводит к заметным потерям последних, являющихся основным ценным продуктом реакции. Таким образом ценность спсзсоба переработки ВПП только над bkиcью алюминия снижается/ Р и м е р 4 1 сравнительный . Переработка ВПП над кальцийфосфатным катализатором, приготовленным по прописи ВНИИнефтехима, без предварительного расщепления над окисью алюминия. Опыт был выполнен в условиях, приведенных в табл. 8. В результате такой переработки получается лишь около 17% изопрена, о чем свидетельствуют данные табл.9, существенно меньше, чем при последовательной переработке над окисью алюминия и кальцийфосфатным катализатором (см. примеры 1 и 2). Также меньше выход других ценных продуктов диметилдиоксана, метилдигидропирана и формальдегида. При непосредственной переработке ВПП над фосфатным катализатором, имеющим тонкопористую структуру,резко возрастает кЬксообразование: выход кокса вместе с потерями достигает 16%, поэтому разложение ВПП непосредственно над кальцийфосфатным катализатором не проводят.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ И МЕТИЛДИГИДРОПИРАНА | 2014 |

|

RU2565765C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФРАКЦИИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ И ПИРАНОВОЙ ФРАКЦИИ | 2015 |

|

RU2604881C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА, ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2003 |

|

RU2238259C1 |

| Применение углеродных нанотрубок для увеличения селективности при получении 4,4-диметил-1,3-диоксана | 2016 |

|

RU2658839C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2278105C1 |

| Применение пористого полифениленфталида для увеличения селективности при получении 4,4-диметил-1,3-диоксана | 2018 |

|

RU2663294C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2007 |

|

RU2330008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2011 |

|

RU2461538C1 |

| Применение синтетических цеолитов для увеличения селективности при получении 4,4-диметил-1,3-диоксана (варианты) | 2016 |

|

RU2668276C2 |

ГВПП - головная фракция высококипящих побочных продуктов синтеза изопрена.

« S

VO

00

(N OJ

cn

1Л M

VD 1Л

о «м

V0

y

TJVO rH

О oo

n

CM

3

n tn

1Ло

rvj

4г

ii

1Л

го

ri

tw

ГЛ

1Л

1Л VQ

ff

. со г

см

см

1Л

п

1268255-256 262

2338 334 345

Таблица 3

2,0 3 ч 30 мин 2,0 1,0 3ч 30 мин 1,0

М

Ю

У|

о

(М гН

ffi

т-ч

ого

гtN

ГГ

г

(U R S

и

о о

о и

0

я

г1Л

го VO

оо

го о

Ч

00

го

о «п

со

ОЧ

00 о91

-г

см

to о

а

1Л tM

in

п

Г

in

fH тНо

СТ1

1Л

г

CN

со

п

г

го

л

(Л 00

о г

1Л kO

со

ш

г

00

Ш Г41Л

Ч

- Чоtn

ш со

о

40

о

vc

о

Г

гН

гН

гд

го

гм

го

91

П

in

чVO

тН оо

00 1Л Ш ш

ш

n го

S

«о

«-I Н о

гм

см

(Л гсо

о

и

и

5

ч

g

ш

5§

S

§н

S « о,

о.

а а

о м I

S i

g-e с ж

& S « с

ж t4 ж о (П Н

с и

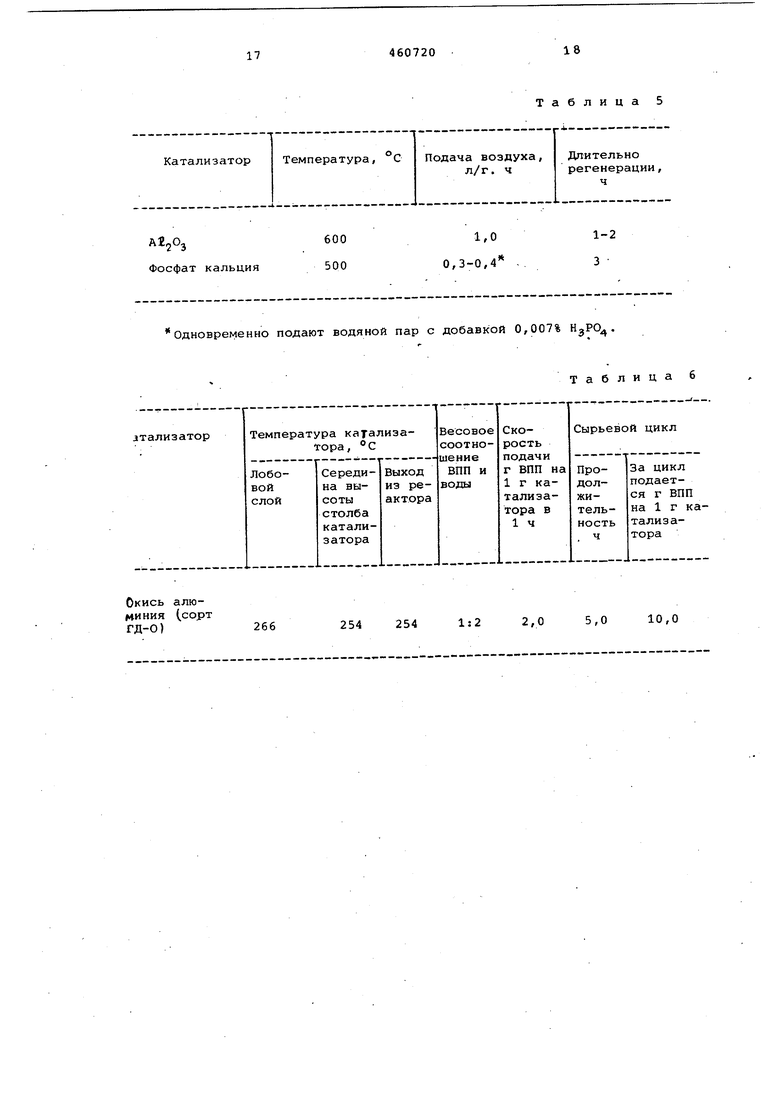

одновременно подают водяной пар с добавкой 0,007% .

Окись алюминия (сорт ГД-0)

266

Таблица 5

Таблица 6

10,0

5,0

2,0

1:2

Ti

in со

in

CN Н

VO

(S

f4

4Л

n

r

CN

1Л

in n

(Ч

CM

c-

oo

ГМ

1Л

rS

о

1 гоо

о-CN

.го

о 1

1Л

00

00

го

r

r

Ol

n

0

о

rУЭvH

о

00

о

00

4

m Ч

r

CO 1Л

V

1Л

n00

oo HГ-о

о

гVO

00

r гН

.г

1Л МогН I

о

ш

ОО

r-t

1Л

04

о

VO (S

00

VO

о

со

(М

in

1Я 00

о

го

VO о

о

VO

п о

00

см «л

о

о

VO JS

(

(N

00

t го

VD

1Л

о

го

V 00

D

rn

r rin

ОЧ

00

Ti

in

«H ГО CM

n ro

4

a

VO

n

o rо

о о yi

о

oo

о VO

гН

VO

Скорость

емпература,

Весовое °С подачи, г соотношение ВПП на 1 г каВПП и воды тализатора, в 1 ч

1,0

1 : 2

320-325

Таблица 8

Сырьевой цикл

Продолжительность , ч

3,0

3,0

(N О

o «ч

n

(N

n

(N

n

CTi

IN

о

6 о

о V

о

s w

00 in

«

Ot

0

rCO

ГО in

n

OO (-i

OO

(N

1 (N.

vo

t r1Л

OO

r

T

о

fO

о

1Л 1Л

N

СЛ 4VO

r

CM

t

OJ

oo

00

VX

r

in

fM

r

f OO

1

fM

a

r

in ro

r ro

n vo

тЧ

CTi

in

l rH

00

(N

о tN

vo in

rfO CN

N

on

r

vo «

vo о

CD

Г- VO

vo

«

Ш

aо

a s

о

s,я

X

eя

& т

r

(П

n

r1Л

O4 M

л

о

ГМ

(N

ef

in

o о

1Л

N

rо о

о

о t0

Ol

«N гн

1Л

4ОЧ

о

s

U3

V0

VO

г

en

n

о

Ч

ГМ

tM

ro

a

го

tTi

ОО

in

о

(N

CO

г

Г

«г

in

ш

ОО

о

ст

VO

иэ

ю о

о

ел го

о

го

Ч 1Л

ГМ

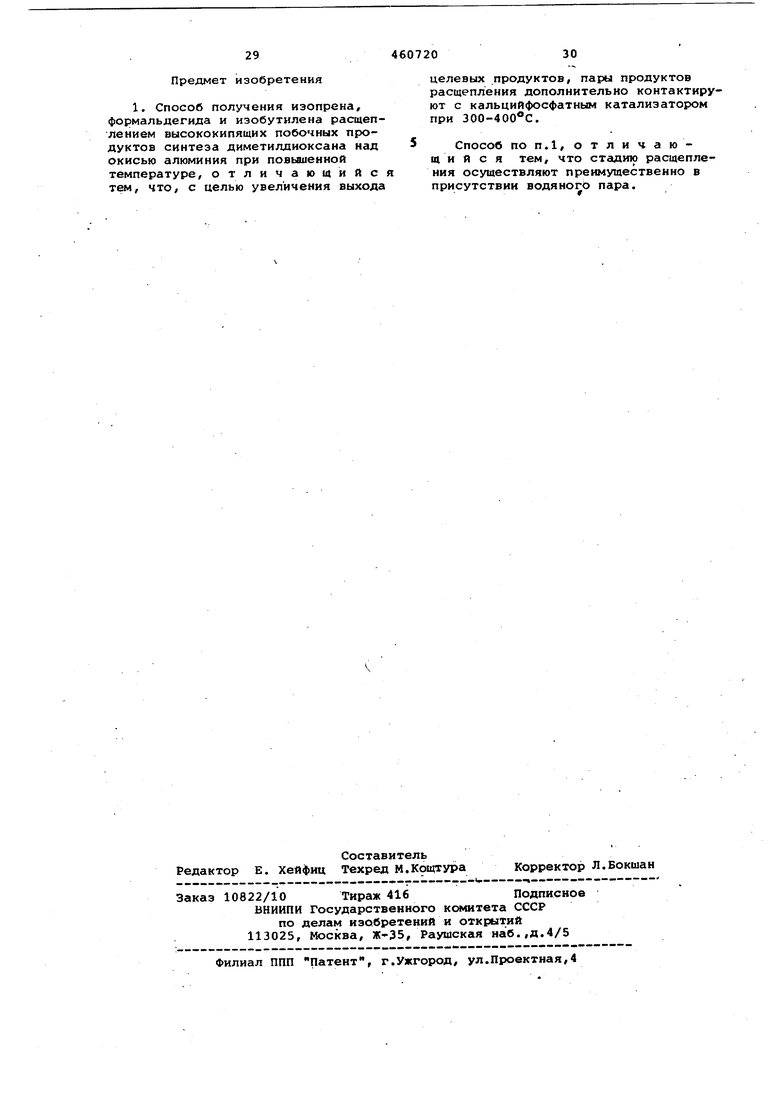

го 2946 Предмет изобретения 1. Способ получения изопрена, формальдегида и иэобутилена расщеплением высококипящих побочных продуктов синтеза диметилдиоксана над окисью алюминия при повышенной температуре, отличающийся тем, что, с целью увеличения выхода 072030 целевых продуктов, пары продуктов расщепления дополнительно контактируют с кальцийфосфатным катализатором при 300-400 С. 5 Способ поп.1, отличаю щ и fl с я тем, что стадию расщепления осуществляют преимутцественно в присутствии водяногЪ пара.

Авторы

Даты

1983-01-30—Публикация

1973-01-23—Подача