Настоящее изобретение относится к области нефтехимической технологии, точнее к способу получения изопрена, изобутилена и формальдегида из побочных продуктов производства изопрена. Оно может найти применение в промышленности синтетического каучука и органическом синтезе.

Широко распространен двухстадийный процесс производства изопрена из изобутилена и формальдегида. На первой стадии при взаимодействии изобутилена с формальдегидом в присутствии кислотного катализатора образуется 4,4-диметил-1,3-диоксан (ДМД) и побочные продукты, представляющие собой, в основном, диоксановые спирты и их производные. Указанные побочные продукты кипят при более высоких температурах, чем ДМД, и поэтому получили название высококипящих побочных продуктов синтеза изопрена (ВПП).

На второй стадии процесса ДМД разлагают в изопрен на кальцийборфосфатсодержащих катализаторах в присутствии водяного пара при 250-450°С. При этом в качестве побочных продуктов образуется формальдегид, изобутилен, изопропениловый спирт (ИПЭС), метилдигидропиран (МДГП), метилентетрагидропиран (МП 11), зеленое масло и др. Выход ВПП составляет 400-450 кг на 1 тонну изопрена. Часть ВПП находит квалифицированное применение (например, в качестве флотореагента), а основная масса их сжигается.

Известен способ переработки побочных продуктов синтеза изопрена путем каталитического расщепления фракции ВПП (Ткип.150-300°С) при температуре 400°С. В качестве катализатора используют окись кремния и алюмосиликат [Патент Японии №49-38249, опубликовано 16.10.1974]. Выход изопрена достигает 14-17%, формальдегида 27-33%.

Недостатки способа - значительное отложение кокса, усложнение технологии за счет длительной окислительной регенерации катализатора и низкий выход целевых продуктов.

Известен способ переработки ВПП путем совместного разложения ВПП и 5-70% фракции МДГП, из которой предварительно выделяют фракцию, кипящую до температуры 40-85°С, последовательно над двумя катализаторами - твердым контактом с удельной поверхностью 0,2-1,0 м2/г и оксидным алюмосиликатсодержащим катализатором следующего состава, % мас.: оксид алюминия 5,0-30,0, оксид железа (II) 0,1-5,0, оксид магния 0,1-5,0, оксид кальция 0,1-5,0, оксид калия 0,1-3,0, оксид натрия 0,1-3,0, оксид титана 0,1-3,0, оксид кремния - остальное, взятых в соотношении (0,05-0,3):1 соответственно. Процесс проводят при температуре 200-480°С в присутствии водяного пара [Патент России №1695631, опубликовано 20.12.1996]. В качестве сырья используют легкую фракцию ВПП. В указанном способе увеличивается глубина конверсии ВПП, производительность процесса, длительность цикла контактирования, однако отмечается повышенное коксоотложение на уровне 2,0% мас., а также небольшая конверсия тяжелого остатка, что приводит к забивкам системы конденсации (до 80,0%) и небольшому суммарному выходу полезных продуктов (СВПП) от 81,0 до 81,5%.

Известен способ переработки ВПП, осуществляемый при температуре 350-550°С в присутствии водяного пара и 0,2-5,0% аммиака на каталитической композиции, состоящей из твердого контакта с удельной поверхностью 0,2-1,0 м2/г и алюмосиликатсодержащего катализатора, содержащего, % мас.: оксид алюминия 5,0-30,0, оксид железа (II) 0,1-5,0, оксид магния 0,1-5,0, оксид кальция 0,1-5,0, оксид калия 0,1-3,0, оксид натрия 0,1-3,0, оксид титана 0,1-3,0, оксид кремния - остальное. При этом каталитическая композиция состоит из четырех слоев перечисленных компонентов. В качестве исходных побочных продуктов используют ВПП, либо широкую техническую фракцию МДГП, либо их смесь [Патент России №2134679, опубликовано 20.08.1999]. Недостатками способа также являются повышенное коксоотложение 1,8%, низкая селективность процесса (СВПП) до 93,2% и небольшая конверсия тяжелого остатка 78-80%.

Известен способ переработки ВПП и/или пирановой фракции синтеза изопрена из изобутилена и формальдегида путем расщепления исходных продуктов при температуре 350-450°С в присутствии водяного пара с алюмосиликатсодержащим катализатором следующего состава, мас.%: оксид алюминия 5,0-30,0, оксид железа 0,4-1,0, оксид магния 0,4-1,0, оксид кальция 5,2-7,0, оксид калия 0,1-3,0, оксид натрия 0,1-3,0, оксид титана 0,4-1,0, диоксид кремния - остальное [Патент России №2167710, опубликовано 27.05.2001]. Недостатком способа является низкая конверсия тяжелого остатка до 75%, что приводит к повышенному коксоотложению в нижних слоях катализатора и забивкам системы конденсации.

Наиболее близким по технической сущности к предлагаемому способу является способ переработки метилдигидропирана и/или высококипящих продуктов синтеза изопрена из изобутилена и формальдегида путем расщепления исходных продуктов при температуре 400-480°С в присутствии водяного пара. В качестве катализатора используют оксидный алюмосиликатсодержащий катализатор с увеличенным содержанием оксида кальция: до 7,0% мас. (К-97); до 5,0% мас. (К-84). Для расщепления используют ВПП, полученные на первой стадии синтеза изопрена с рециркуляцией водного слоя со щавелевой кислотой, либо легкую фракцию ВПП, либо пирановую фракцию синтеза изопрена, из которой предварительно отгоняют продукты с температурой кипения до 80°С, либо ВПП совместно с пирановой фракцией, которые перед подачей на разложение нагревают в присутствии водяного пара до температуры 400-550°С, соотношение ВПП:вода=1,0:3,0 [Патент России №2278105, опубликовано 20.06.2006 - прототип]. СВПП при этом составляет от 85,7 до 95,5 мас.%, коксоотложение снижается до 0,72-0,36 мас.%, конверсия тяжелого остатка составляет до 85,2%.

Недостатком способа является недостаточная конверсия тяжелого остатка.

Задачей заявляемого способа является увеличение конверсии тяжелого остатка, снижение коксоотложения.

Указанная задача решается совместной переработкой высококипящих продуктов и метилдигидропирана, являющихся побочными продуктами процесса получения изопрена из изобутилена и формальдегида, путем смешения исходных продуктов с водяным паром с последующим контактированием на алюмосиликатсодержащем катализаторе при повышенной температуре. Фракцию метилдигидропирана предварительно испаряют при температуре 155-165°С с последующим нагреванием в присутствии водяного пара при соотношении водяной пар:фракция метилдигидропирана, равном (0,5-3,0):1, соответственно, при температуре 400-550°С, высококипящие продукты смешивают с водяным паром без дополнительного нагрева и совместно с подогретой фракцией метилдигидропирана подают на разложение при температуре 450-550°С.

Нагревание перед расщеплением фракции метилдигидропирана с водяным паром при массовом соотношении водяной пар:исходные продукты менее 0,5 нецелесообразно, так как возможна забивка теплообменной аппаратуры, при повышении соотношения водяной пар:исходные продукты более 3,0 положительный эффект не достигается.

В качестве катализатора расщепления ВПП и/или МДГП используют катализатор К-84 по ТУ 38.50378-88, содержащий, % мас.: оксид алюминия 5,0-30,0, оксид железа 0,1-5,0, оксид магния 0,1-5,0, оксид кальция 0,1-5,0, оксид калия 0,1-3,0, оксид натрия 0,1-3,0, оксид титана 0,1-3,0, оксид кремния - остальное, либо катализатор К-97 по ТУ 2173-158-04610600-2003, содержащий, % мас.: оксид алюминия 5,0-30,0, оксид железа 0,4-1,0, оксид магния 0,4-1,0, оксид кальция 5,2-7,0, оксид калия 1,0-3,0, оксид натрия 1,0-3,0, оксид титана 0,4-1,0, диоксид кремния - остальное.

Существенные отличительные признаки предлагаемого способа: испарение фракции метилдигидропирана при температуре 155-165°С с последующим ее нагревом в присутствии водяного пара при соотношении водяной пар:фракция метилдигидропирана, равном (0,5-3,0):1, соответственно, при температуре 400-550°С, одновременное смешение высококипящих продуктов с водяным паром без дополнительного нагрева и совместная подача высококипящих продуктов и подогретой фракции метилдигидропирана на разложение при температуре 450-550°С.

Заявляемый способ позволяет повысить конверсию тяжелого остатка до 88,1%, снизить коксоотложение до 0,33% масс.

Варианты осуществления заявленного способа приведены ниже, но этим не ограничены.

Пример 1.

В качестве исходного продукта берут фракцию метилдигидропирана синтеза изопрена, состоящую из следующих компонентов,% мас.: ацетон - 0,17, триметилкарбинол - 0,22, гексадиены - 0,85, метилентетрагидропиран - 1-5,75, метилдигидропиран - 59,0, 4,4-диметилдиоксан - 1,3-5,74, сумма неидентифицированных продуктов - остальное.

Указанную фракцию метилдигидропирана подают на испарение при температуре 155°С. Полученный после испарения продукт смешивают с водяным паром до массового соотношения водяной пар:фракция метилдигидропирана, равного 0,5:1, и нагревают до температуры 400°С.

После чего направляют в реактор на разложение с загруженным в него катализатором К-97, содержащим в % мас.: оксид алюминия 22,0, оксид железа 0,4, оксид магния 1,0, оксид кальция 5,7, оксид калия 1,0, оксид натрия 3,0, оксид титана 1,0, диоксид кремния - остальное.

Одновременно (параллельно) побочные продукты, полученные на первой стадии синтеза изопрена из изобутилена и формальдегида, имеющие следующий состав, % мас.: сумма легких продуктов - 0,2, эфир метилбутандиола и метанола - 2,1, пирановый спирт - 2,7, метилбутандиол - 1,0, эфиры диоксановых спиртов - 7,3, формали диоксановых спиртов - 1,8, пиранилспиродиоксан - 4,4, диоксановые спирты - 29,6, неидентифицированные продукты - 7,8, тяжелые, кипящие выше диоксановых спиртов, и формали диоксановых спиртов - 42,1, разбавляют водяным паром, после чего направляют в реактор на разложение.

Процесс разложения проводят при температуре 485°С при пропускании предварительно нагретой фракции метилдигидропирана в смеси с водяным паром и смешанных с водяным паром побочных продуктов в течение 3-х ч. Объемная скорость подачи сырья 1,0 ч-1. После цикла контактирования катализатор регенерируют паровоздушной смесью при 500°С.

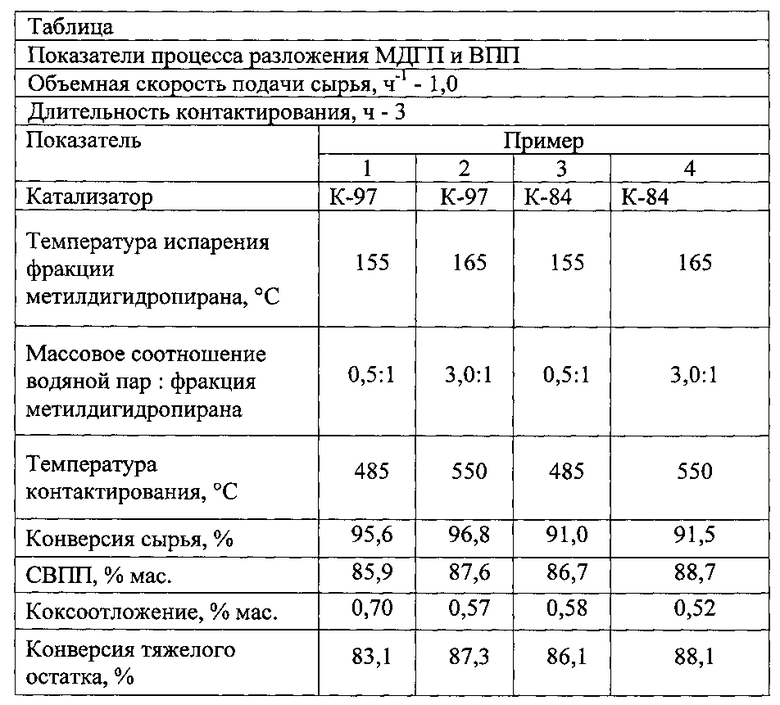

Результаты опыта приведены в таблице.

Пример 2.

Процесс получения изопрена осуществляют так же, как и в примере 1, за исключением того, что фракцию метилдигидропирана подают на испарение при температуре 165°С. Полученный после испарения продукт смешивают с водяным паром до массового соотношения водяной пар:фракция метилдигидропирана, равного 3,0:1, и нагревают до температуры 550°С.

Процесс разложения проводят при температуре 550°С.

Результаты опыта приведены в таблице.

Пример 3.

Процесс получения изопрена осуществляют так же, как и в примере 1, за исключением того, что в реактор разложения загружен катализатором К-84.

Результаты опыта приведены в таблице.

Пример 4.

Процесс получения изопрена осуществляют так же, как и в примере 2, за исключением того, что в реактор разложения загружен катализатором К-84.

Результаты опыта приведены в таблице.

Изобретение относится к способу совместной переработки высококипящих продуктов и метилдигидропирана, являющихся побочными продуктами процесса получения изопрена из изобутилена и формальдегида, путем смешения исходных продуктов с водяным паром с последующим контактированием на алюмосиликатсодержащем катализаторе при повышенной температуре. Способ характеризуется тем, что фракцию метилдигидропирана предварительно испаряют при температуре 155-165°C с последующим нагреванием в присутствии водяного пара при соотношении водяной пар:фракция метилдигидропирана, равном (0,5-3,0):1, соответственно, при температуре 400-550°C, высококипящие продукты смешивают с водяным паром без дополнительного нагрева и совместно с подогретой фракцией метилдигидропирана подают на разложение при температуре 450-550°C. Способ позволяет повысить конверсию тяжелого остатка, снизить коксоотложение. 4 пр., 1 табл.

Способ совместной переработки высококипящих продуктов и метилдигидропирана, являющихся побочными продуктами процесса получения изопрена из изобутилена и формальдегида, путем смешения исходных продуктов с водяным паром с последующим контактированием на алюмосиликатсодержащем катализаторе при повышенной температуре, отличающийся тем, что фракцию метилдигидропирана предварительно испаряют при температуре 155-165°C с последующим нагреванием в присутствии водяного пара при соотношении водяной пар:фракция метилдигидропирана, равном (0,5-3,0):1, соответственно, при температуре 400-550°C, высококипящие продукты смешивают с водяным паром без дополнительного нагрева и совместно с подогретой фракцией метилдигидропирана подают на разложение при температуре 450-550°C.

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2278105C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2011 |

|

RU2458034C1 |

| JP 74010924 B, 13.03.1974 | |||

Даты

2015-10-20—Публикация

2014-08-08—Подача