При производстве азотной кислоты окислением аммиака на каждую тонну последнего получается около 10000 м3 отбросных газов следующего примерного состава:

92-97% азота

2-6% кислорода

0,1-1,0% окислов азота.

От содержания последних отбросные газы, окрашены в желтобурый цвет.

Уже давно, примерно лет 20 тому назад, было обращено внимание на эти газы как на источник получения чистого азота, а также азото-водородной смеси.

Так, известный способ Фаузера заключается в том, что к этим газам примешивается в избытке чистый электролитический водород и смесь контактируется при температуре 500° на медном катализаторе. При этом часть водорода сгорает за счет свободного и связанного кислорода отбросных газов, а оставшийся водород и азот образуют азото-водородную смесь в отношении 1:3, т.е. пригодную для синтеза аммиака. Так как избыток водорода необходим, чтобы реакция пошла до конца в отношении кислорода, то чистого азота получить нельзя, а всегда с примесью водорода в несколько процентов, что делает азот не всегда пригодным и значительно удорожает его. Кроме того водород должен быть чистым, свободным от сернистых соединений во избежание отравления катализатора.

Предлагаемый способ не имеет ничего общего с этим способом, а также с другими.

По настоящему способу отбросные газы без сушки или после сушки серной кислотой, жидким каустиком в скрубберах или другим путем, причем получается нитроза, нитрат или нитрит или смесь последних, пускают в генераторы водорода, работающие по железо-паровому или другому способу.

Как известно, работа на них ведется таким образом, что катализатор из железных брикетов - сидерита или какого-нибудь другого соединения железа, помещенный в количестве нескольких тонн в генераторе, после соответствующей подготовки восстанавливается каким-нибудь восстановительным газом в течение нескольких минут (от 6 до 10 и более) до FeO, потом продувается паром в течение около 1 минуты для удаления всех продуктов реакций, а также оставшегося восстановительного газа в подогревателе и перегревателе (вообще во всех вспомогательных частях) и, наконец, ведется газование паров в течение 8 и более минут.

При этом восстановленный ″катализатор″ опять окисляется за счет кислорода и получается водород.

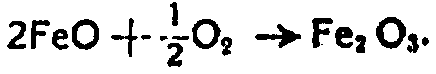

Работа с применением отработанных газов по настоящему способу на этих генераторах ведется следующим образом. После восстановления ″катализатора″ ведут дутье только отработанными газами, причем получается чистый азот, так как свободный и связанный с азотом кислород вступает в реакцию с железом согласно следующей реакции:

Одновременно ведут дутье паром и отработанными газами, причем в зависимости от их соотношений получается соответствующая смесь азота и водорода. Можно так работать, что сразу получается готовая азото-водородная смесь с отношением 1:3, пригодная для синтеза аммиака.

Заменяя продувку (очистку) от оставшихся в генераторе и в его вспомогательных устройствах вредных газовых остатков после восстановления пара отработанными газами, не только экономят большое количество пара, но также увеличивают при этом сильно производительность генераторов с одновременным снижением расхода восстановительного газа. Дело в том, что когда продувают паром, то "катализатор" сильно окисляется, так как пары воды, как известно, состоят из 33,33% кислорода и 66,66% водорода; отработанные же газы содержат кислород всего около 3%, т.е. в 11-12 раз меньше, а следовательно, и окисление "катализатора" во время продувки будет во столько же раз меньше и он сохраняет свою активность (повышенную), которая вначале, сейчас же после восстановления, особенно велика, но от продувки паром сильно падает. Элементарный подсчет показывает, что при продувке почти индиферентными отработанными газами получается увеличение производительности до 25% и более, без увеличения расхода восстановительного газа, что фактически равноценно снижению расходного коэфициента восстановительного газа на единицу водорода.

При обычной работе на генераторах водорода суммарный цикл всех операций, т.е. восстановления, продувки и газования длится от 15 до 30 минут (восстановление 6 минут и более, продувка 1 и газование 8 минут и более). Таким образом за 1 час имеется 4, 3 или 2 цикла. Чем длительнее каждая операция (меньше циклов за час), тем хуже использование восстановительного газа во время восстановления и меньше получается водорода во время газования, так как только вначале этих операций реакции идут более или менее полно, а затем постепенно затухают. Так, если в первую минуту парового дутья разложение пара идет примерно на 80%, то во вторую - 65%, в третью - 50%, четвертую - 40%, пятую - 30%, шестую - 20% седьмую - 15%, восьмую - 10% и т.д. Следовательно, чем длительнее циклы, т.е. меньше циклов за час, тем выше расходные коэфициенты восстановителя и пара, а поэтому выгоднее было бы продолжительность цикла уменьшить, т.е. количество циклов за час увеличить, иначе говоря ввести сокращенные циклы, но этого нельзя сделать, так как сколько циклов, столько продувок паром, которые сильно снижают эффективность «катализатора".

При замене же пара продувки отработанными газами, как выше было показано, активность не уменьшается, а остается повышенной, следовательно, чем больше циклов, тем более таких "первых" активных минут дающих максимальное количество водорода во время газования. Так, если при 15-минутном цикле четыре раза имеют "первые" минуты, с разложением пара до 80%, то при шести циклах (4,0+0,5+5,5=10) будет шесть "первых" минут. Как видно, сокращенные циклы (возможны исключительно только при продувке индиферентным газом), должны дать увеличение производительности генераторов водорода.

Способ получения водорода из водяного пара посредством его восстановления в генераторах с чередующимися периодами парового дутья и регенерации восстанавливающего агента с последующей продувкой генератора, отличающийся тем, что продувку между периодами регенерации и парового дуты ведут газами, отходящими с производства азотной кислоты окислением аммиака воздухом.

Авторы

Даты

1936-03-31—Публикация

1935-01-23—Подача