Изобретение относится к средствам измерения и контроля линейных размеров.

Известны устройства для определения положения кромок движущегося плотного материала, содержащие полый барабан со сквозными отверстиями по винтовым линиям, вращаемый движущимся материалом, трубопроводы для сжатого газа с отверстиями в частях, расположенных внутри барабана, приемники пневматических сигналов с пневмоэлектропреобразователями и счетно-решающий узел, входы которого соединены с выводами пневмоэлектропреобразователей.

Движущееся полотно не закрывает часть сквозных отверстий, по количеству которых счетно-рещающий узел определяет положение кромок движущегося плотного материала.

Недостаток известных устройств состоит в том, что из-за дискретности расположения сквозных отверстий они не могут контролировать прореженные материалы.

Предложенное устройство отличается тем, что оно снабжено пневмоэлектрическим датчиком угла поворота барабана, выход которого соединен со счетно-решающим узлом, а отверстия в барабане и трубопроводах выполнены в виде скрещивающихся щелей.

Такое выполнение устройства позволяет контролировать прореженные материалы, например кордное полотно, так как положение

кромки фиксируется даже по отдельным нитям прореженного материала.

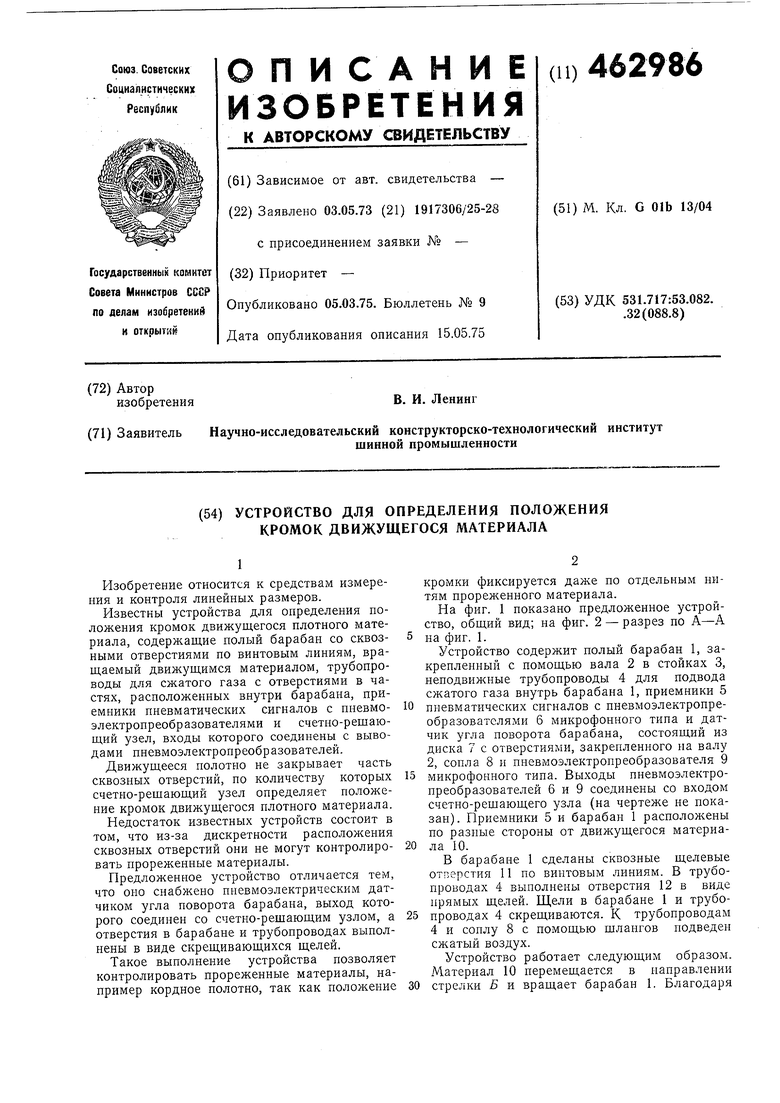

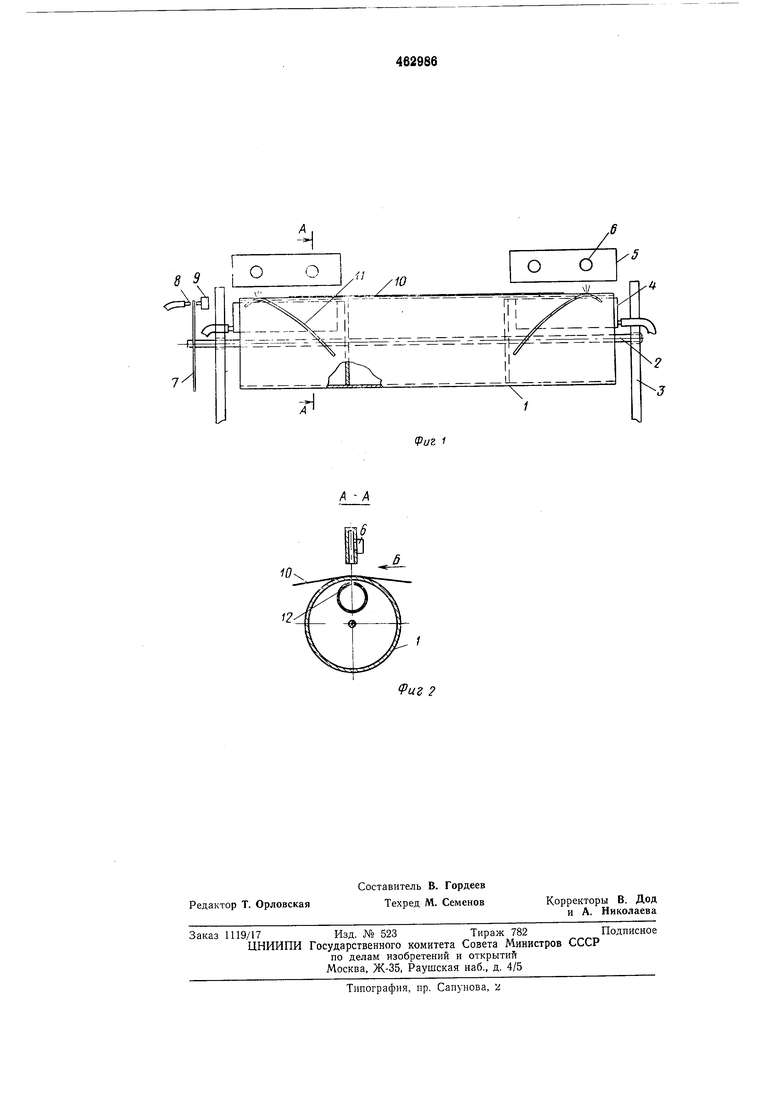

На фиг. 1 показано предложенное устройство, общий вид; на фиг. 2 - разрез по А-А

на фиг. 1.

Устройство содержит полый барабан 1, закрепленный с помощью вала 2 в стойках 3, неподвижные трубопроводы 4 для подвода сжатого газа внутрь барабана 1, приемники 5 пневматических сигналов с пневмоэлектропреобразователями 6 микрофонного типа и датчик угла поворота барабана, состоящий из диска 7 с отверстиями, закрепленного на валу 2, сопла 8 п пневмоэлектропреобразователя 9

микрофонного типа. Выходы пневмоэлектропреобразователей 6 и 9 соединены со входом счетно-рещающего узла (на чертеже не показан). Приемники 5 и барабан 1 располол ены по разные стороны от движущегося материала 10.

В барабане 1 сделаны сквозные щелевые отверстия 11 по винтовым линиям. В трубопроводах 4 выполнены отверстия 12 в виде прямых щелей. Щели в барабане 1 и трубопроводах 4 скрещиваются. К трубопроводам 4 и соплу 8 с помощью щлангов подведен сжатый воздух.

Устройство работает следующим образом. Материал 10 перемещается в паправлении

стрелки Б и вращает барабан 1. Благодаря

скрещиванию отверстий И и 12 сжатый воздух, подводимый внутрь барабана 1 трубопроводами 4, формируется в виде двух струй, перемещающихся от торцов барабана 1 к его центру.

Эти струи поЦадают в приемники 5 пневматических сигналов, где преобразуются пневмоэлектрическими преобразователями 6 в непрерывные электрические сигналы, поступающие на входы счетно-решающего узла.

Одновременно с барабаном 1 вращается диск 7, через отверстия в котором сжатый газ из сопла 8 импульсами поступает в пневмозлектропреобразователь 9, где формируется импульсный электрический сигнал, передаваемый на вход счетно-решающего узла. В счетно-решающем устройстве по количеству импульсов определяются расстояния, пройденные воздушными струями от торцов барабана.

При встрече какой-либо воздушной струи с кромкой движущегося материала 10 струя ослабляется, что приводит к ослаблению электрического сигнала, поступающего в счетнорешаюший узел с преобразователя 6. В этот момент счетно-решающий узел по количеству поступивших с начала отсчета импульсов

фиксирует расстояние от Торца барабана 1 до соответствующей кромки движущегося материала 10. По расстояниям до обеих кромок счетно-решающий узел вь1числяет ширину материала 10. С каждым оборотом барабана 1 цикл измерений повторяется.

Предмет изобретения

Устройство для определения положения

кромок движущегося материала, содержащее полый барабан со сквозными отверстиями по винтовым линиям, вращаемый движущимся материалом, неподвижные трубопроводы для сжатого газа с отверстиями в частях, расположенных внутри барабана, приемники пневматических сигналов с пневмоэлектропреобразователями и счетно-решающий узел, входы которого соединены с выходами пневмоэлектропреобразователей, отличающееся

тем, что, с целью контроля прореженных материалов, например кордного полотна, оно снабжено пневмоэлектрическим датчиком угла поворота барабана, выход которого соединен со счетно-решающим узлом, а отверстия

в барабане и трубопроводах выполнены в виде скрещивающихся щелей. - -;; g; - i- : jy -, ----V|| n - -

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определния положенияКРОМОК дВижущЕгОСя МАТЕРиАлА | 1979 |

|

SU815494A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ КРОМОК ДВИЖУЩЕГОСЯ МАТЕРИАЛА | 1973 |

|

SU392331A1 |

| Устройство для контроля движения плоских изделий | 1973 |

|

SU536988A1 |

| Трехосный измеритель воздушной скорости | 2020 |

|

RU2762539C1 |

| Способ трехосного измерения воздушной скорости | 2020 |

|

RU2765800C1 |

| ПНЕВМОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ЛИНЕЙНЫХ РАЗМЕРОВ | 1993 |

|

RU2089849C1 |

| Пневматическая закладочная машина | 1957 |

|

SU110450A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОЛОСОВОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2003 |

|

RU2249788C2 |

| УСТРОЙСТВО для СЧЕТА ИЗДЕЛИЙ НА КУЗНЕЧНО-ПРЕССОВОМ ОБОРУДОВАНИИ | 1967 |

|

SU193182A1 |

| Способ сборки браслетов для покрышек пневматических шин и устройство для его осуществления | 1982 |

|

SU1030199A1 |

Авторы

Даты

1975-03-05—Публикация

1973-05-03—Подача