(54) УСТРОЙСТВО, для ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ КРОМОК ДВИЖУЩЕГОСЯ МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения положения кромок движущегося материала | 1973 |

|

SU462986A1 |

| Устройство для контроля движения плоских изделий | 1973 |

|

SU536988A1 |

| ПНЕВМОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ЛИНЕЙНЫХ РАЗМЕРОВ | 1993 |

|

RU2089849C1 |

| ПНЕВМАТИЧЕСКОЕ ВРЕМЕННОЕ ПРОГРАММНОЕ УСТРОЙСТВО | 1971 |

|

SU308993A1 |

| Трехосный измеритель воздушной скорости | 2020 |

|

RU2762539C1 |

| Измеритель воздушной скорости | 2017 |

|

RU2672037C1 |

| Способ трехосного измерения воздушной скорости | 2020 |

|

RU2765800C1 |

| СИСТЕМА ВОЗДУШНЫХ СИГНАЛОВ ВЕРТОЛЕТА | 2011 |

|

RU2518871C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2011 |

|

RU2476829C2 |

| Устройство управления манипулятором | 1984 |

|

SU1168898A1 |

Изобретение относится к средствам измерения линейных размеров и может быть применено, например, в шинной промышленности.

Известно устройство для определения положения кромок движущегося материала, содержащее полый барабан со сквозными отверстиями по винтовьол линиям, выполненными в виде щелей, вргидаемый движущимся материалом неподвижные трубопроводы для сжатого .газа с отверстиями в частях, расположенных внутри барабана, приемники пневматических сигналов с пневмоэлектропреобразователями, пневмоэлектрический датчик угла поворота барабана и счетно-решающий узел, входы которого соединены с пневмоэлектропреобразователями и датчиком 1.

Недостатком этого устройства является влияние скорости движения материала на точность измерения положения кромки.

Из-за сравнительно невысокой скорости вытекания газа сигнал о наличии кромки в приемник приходит с опозданием, и в зависимости от скорости движения материала возникает та или иная ошибка в определении угла поворота барабана, при котором

произошла фиксация кромки материала. Таким образом возникает динамическая ошибка определения положения кромки.

Цель изобретения - повышение точности .

Поставленная цель достигается тем, что устройство снабжено линиями задержки счета, включенными между датчиком угла поворота барабаиа и счетно-решающим узлом.

Линии задержки блокируют счетнорешающий узел на время задержки поступления сигналов с приемника.

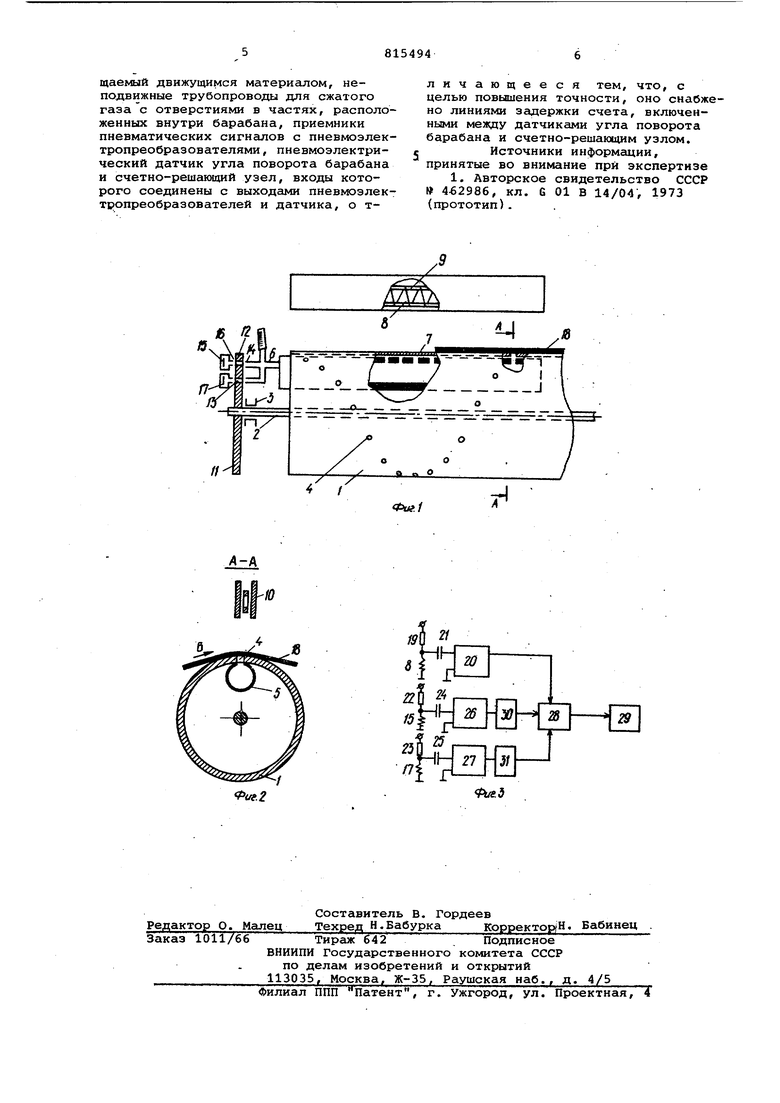

На фиг. 1 схематически изображено предлагаемое устройство, общий вид на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - функциональная схема устройства.

Устройство для определения положения кромок движущегося материгша содержит барабан 1 в виде открытой с обеих сторон трубы, с размещенными по концам трубы измерительными частями (показано для одной кромки). По оси барабана расположен вал 2, скрепленный с ним в нерабочей части ц выходящий за пределы торцов барабана. Вёш установлен в подшипники 3. В стенках барабана имеются отверстия 4, размещаемые по одному обороту вин товой линии. Величина шага винтовой линии берется, исходя из диапазона измерений, а количество отверстий в .соответствии с требуемой точностью Д.нутри барабана размещается трубо провод 5, скрепленный с несущей конструкцией (на чертеже не показана), Один конец трубопровода заглушен, а второй - соединен с трубками 6 подво да газа. Длина трубопровода 5 несколько превосходит длину шага винтовой линии. В стенках трубопровода имеется ряд сопел 7, расположенных равномерно по образующей. Количество сопел 7 численно равно количеству от верстий 4 , расстояние между центрами сопел 7 также равно расстоянию между центрами отверстий 4 (считая по обра зующей барабана 1), Трубопровод 5 ус тановлен так, что сопла 7 прилегают к внутренней поверхности барабана 1, на соприкасаясь с ним. С внешней стороны барабана 1, вдо него на некотором расстоянии, размещается приемник 8 пневматических сиг налов, выполненный в виде анемометра из медного провода, укрепленного на двух параллельных планках 9 из диэлектрика. Две параллельные пластинки 10 образуют щель, направленную в сто рону сопел 7. На одном из концов вала 2 установ лен диск 11 датчика угла поворота ва ла 2о В диске 11 равномерно по окружности выполнены отверстия 12, чис ло которых равно количеству отверсти 4. Ближе к центру в диске 11 выполвено еще, одно отверстие 13.С одной сто роны в диске 11 размещены пневматические сопла 14,соединяющиеся с трубками б подвода газа и установленные против отверстий 12 и 13.С внешней стороны диска 11 расположен приемник 15 пнев матических сигналов счетных импульсо с приемной трубкой 16 и приемник 17 пневматического сигнала начала счета Приемники 15 и 17 выполнены также в виде анемометров. Сопла 14 и приемники 15 и 17 крепятся к несущей конструкции устройства. Устройство устанавливается так, что контролируемый материал 18 охватывает вал 2 на некотором угле, а кромки 1«;атериала располагаются в зон рабочих частей вала. Приемник 8 вклю чен последовательно с резистором 19 и Соединен с усилителем-преобразователем 20 через емкость 21. Через цепь анемометр-резистор протекает постоянный ток, вызывающий нагрев анемометра. Приемники 15 и 17 подклю чены аналогично приемнику 8 соответственно к резисторам 22 и 23, емкоетям 24, 25 и усилителям-преобразователям 26 и 27. Приемник 15 через ключ 28 соединен со счетчиком 29 импульсов счетно-решающего узла, а приемники 8 и 17 - со входами управления ключом 28. Коммутация усилителей приемников 15 и 17 осуществляется через линии 30 и 31 задержки соответственно. Работа устройства происходит следующим образом. При перемещении ленты по стрелке Б (фиг.2) барабан 1 вращается по часовой стрелке, и при этом его отверстия 4 последовательно проходят над соплами 7 (если трубопровод 5 установлен так, что первое отверстие с правой стороны на фиг. 1 совпадает с первым соплом 7). Одновременно происходит вращение диска 11 и отверстия 12. Они последовательно про.ходят перед соплом 14; при этом необходимо так установить сопло 14 (и приемник 15), чтобы прохождение отверстия 12 перед соплом 14 происходило несколько позже момента совпадения отверстий 4 с соплами 7. Один раз в течение оборота диска отверстие 13 проходит перед соплом 14(конструктивно они должны быть расположены так, чтобы это происходило в момент между прохождением последнего и первого из отверстий 4 над соплами 7). В этот момент возникает пневматический импульс, который воздействует на приемник 17. В результате формируется электрический импульс, вызывающий открывание ключа 28 и счетные импульсы с приемника 15начинают поступать в счетчик 29. Благодаря линиям 30 и 31 задержки открытие ключа 28 и поступление счетных импульсов на счетчик 29 происходит с некоторЕлм сдвигом по времени. Счетчик 29 определяет количество отверстий 4, перекрытых материалом 18. При определенном угле поворота вала 1 очередное отверстие 4 оказывается открытым, и газ из сопла 7/ проходя через него, воздействует на приемник 8, что вызывает закрытие ключа 28 и прекращение счета. Здесь момент воздействия пневматического импульса на приемник 8 также оказывается сдвинутым по времени на ту же величину, и ошибки при вычислении ширины не происходит. При дальнейшем повороте вала вновь срабатывает приемник 17, и начинается новый цикл измерения: сброс показаний счетчика 29 и открытие ключа 28. Введение линий задержек в счетнорешающий узел устройства для определения положения кромок движущейся сплошной ленты позволяет ,значительно повысить точность измерения ширины ленты. Формула изобретения Устройство для определения положе ния кромок движущегося материала, со держащее полый барабан со сквозными отверстиями по винтовым линиям, вращаемый движущимся материалом, неподвижные трубопроводы для сжатого газас отверстиями в частях, расположенных внутри барабана, приемники пневматических сигналов с пневмоэлектропреобразователями, пневмоэлектрический датчик угла поворота барабана и счетно-решающий узел, входы которого соединены с выходами пневмоэлектропреобразователей и датчика, о тлнчающееся тем, что, с целью повышения точности, оно снабжено линиями задержки счета, включенными между датчиками угла поворота барабана и счетно-решающим узлом.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 462986, кл. G 01 В 14/04, 1973 (прототип).

Фиг.1

Л-А

.2

АдЗ

Авторы

Даты

1981-03-23—Публикация

1979-04-06—Подача