Изобретение относится к переработке полимерного материала и может быть использовано для измерения толщины полосового материала (например, кордного полотна).

Известно устройство для сортировки материалов на воздушной прослойке [Битюков В.К., Броднев Г.А., Колодежнов В.Н., Шапиро Ю.В. Сортировка гибкого листового материала на воздушной прослойке. - Механизация и автоматизация производства. 1985 г. №5. С.27-28].

Недостатками известного технического решения является низкий уровень точности контроля веса (а значит, и толщины ленты) в связи с тем, что толщина прослойки h находится в кубической зависимости от расхода воздуха Q  .

.

Наиболее близким по технической сущности к настоящему изобретению является устройство для измерения толщины полосового материала, содержащее две пустотелые камеры. В рабочих поверхностях камер выполнены питающие отверстия. Фиксирующие плиты позволяют регулировать зазор между пустотелыми камерами и полимерным материалом [авторское свидетельство №1426841, кл. В 29 D 30/52].

К недостаткам этого устройства относится невозможность контроля давления в газосмазочном слое. Кроме того, имеет место деформационное воздействие струй газа на полимерный материал. Отсутствие отвода воздуха из периферийных зон устройства затрудняет анализ гидродинамической обстановки в газосмазочных прослойках.

Техническим результатом изобретения является измерение толщины полосового полимерного полотна.

Для достижения технического результата устройство для измерения толщины полосового полимерного материала содержит прямоугольные питающие карманы с системой контролирующих приборов давления. На рабочих поверхностях плит карманы идентично расположены в шахматном порядке, причем соответствующие контурные срезы карманов лежат на единых продольных и поперечных линиях. Между карманами в поперечном направлении движения полосового полимерного материала в плитах выполнены сквозные эвакуационные каналы, которые соосно с отверстиями фиксирующих стоек организуют отвод отработанного воздуха в окружающую среду.

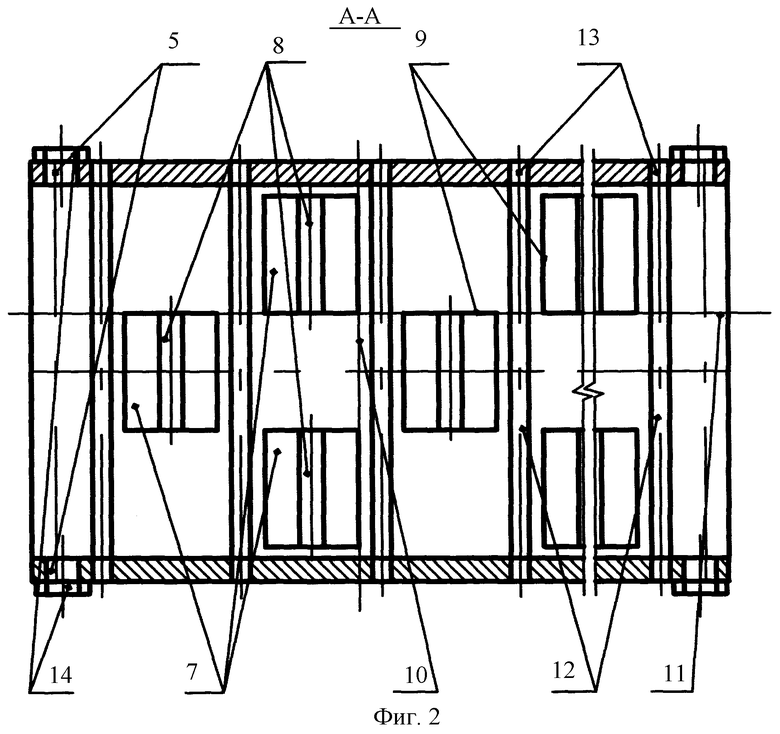

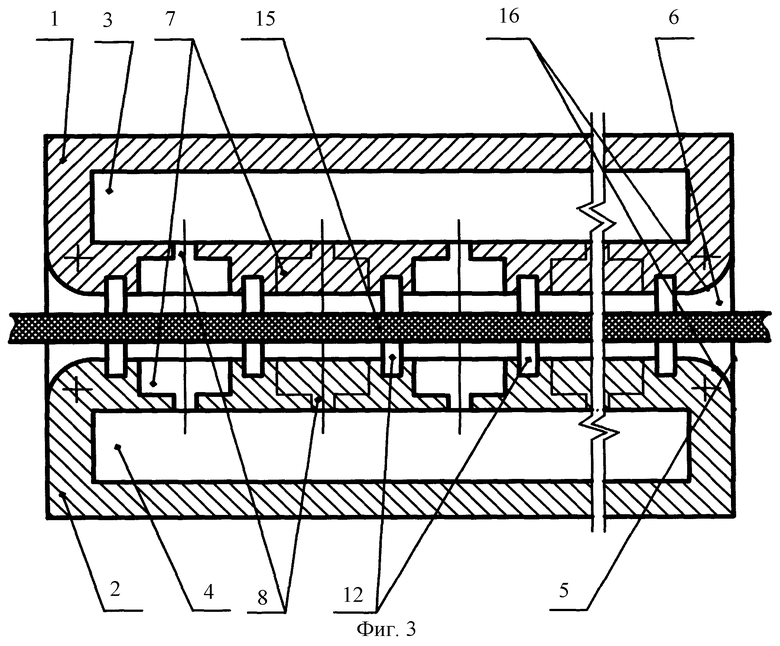

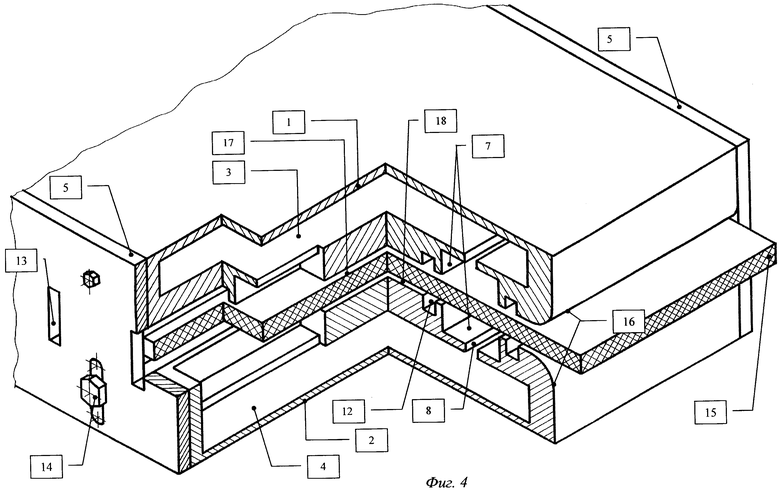

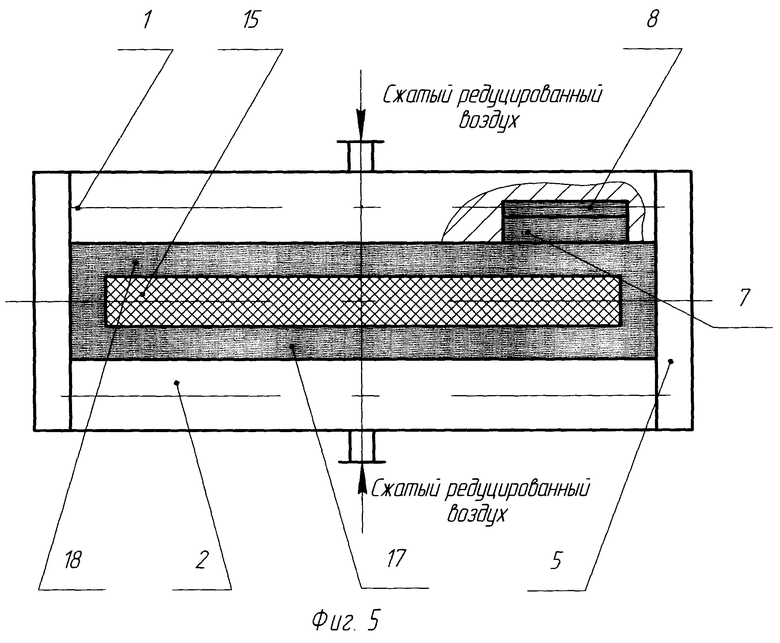

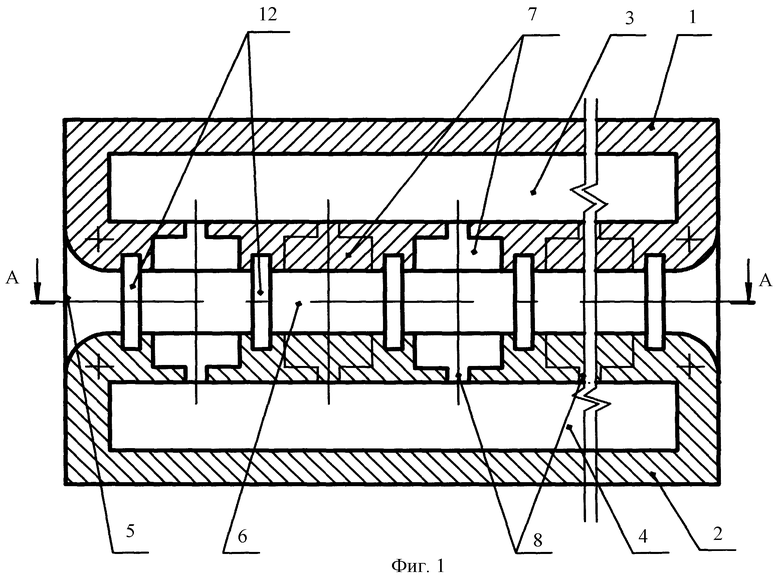

На фиг.1 изображен продольный разрез; на фиг.2 - сечение фиг.1; на фиг.3 - устройство с кордным полотном в работе; на фиг.4 - общий вид устройства в работе; на фиг.5 - вид устройства с контролируемым кордным полотном.

Устройство для измерения толщины полосового кордного полотна содержит парные плиты 1 и 2 с соответствующими полостями 3 и 4, которые закреплены между жесткими стойками 5, при этом образуя плоскощелевой параллельный зазор 6. На рабочих поверхностях парных плит 1 и 2 равномерно в шахматном порядке расположены прямоугольные карманы 7, которые сообщены посредством сквозных щелевых каналов 8 с полостями плит 1 и 2. Каждый карман соответствующей плиты соединен с регистрирующим датчиком давления (не показано). Причем соответствующие контурные срезы 9 карманов 7 лежат на единых продольных и поперечных линиях 10 и 11. Между карманами 7 в поперечном направлении движения полосового полимерного материала в плитах 1 и 2 выполнены сквозные эвакуационные каналы 12, которые с отверстиями 13 стоек 5 организуют отвод отработанного воздуха в окружающую среду. Механизм 14 (например, крепежный фиксированный элемент) устанавливает определенную высоту плоскощелевого зазора между плитами 1 и 2.

Устройство работает следующим образом.

Контролируемое по толщине и разнотолщинности отцентрованное кордное полотно 15 пропускается без механического контакта в зазор между парными плитами 1 и 2. Конструктивные особенности системы “плита - стойка -плита” позволяют устанавливать с помощью устройства 14 широкий спектр значений фиксированного зазора 6.

Для исключения возможного контакта кордного полотна 15 с ребрами граней 16 входного и выходного контура грани парных плит выполнены закругленными.

Обрезиненное кордное полотно 15 протягивается в зазор между плитами 1 и 2. В этот момент в полости плит нагнетается сжатый редуцированный воздух с постоянным значением расхода. Воздух, пройдя через каналы 8 в карманы 7, образует слои газовой смазки 17 и 18 между соответствующими поверхностями кордного полотна 15 и рабочими плоскостями плит 1 и 2. При этом шахматное расположение пневматических карманов 7 на рабочих поверхностях плит 1 и 2 позволяет организовать равномерный подвод сжатого воздуха в газосмазочные прослойки с последующим равномерным его отводом. Следует отметить, что каждый карман пары плит соединен с датчиком давления (на фиг.1) не показано.

Если кордное полотно 15 сохраняет заданную равнотолщинность, то живое сечение газовой прослойки пневмосистемы имеет фиксированную площадь. В этом случае величина давления в каждой соответствующей паре карманов 7 идентифицирует заранее известное (регламентное) значение толщины кордного полотна.

Расположение карманов 7 в шахматном порядке, когда срезы карманов лежат на общих продольных и поперечных линиях 10 и 11, обеспечивает съем объективной информации о величине давления в полости каждого кармана по всей поверхности кордного полотна. 15. Если есть расхождение показаний давления в карманах, то движущийся корд в окрестности данного ряда карманов верхней и нижней плиты 1 и 2 имеет отклонение от нормативного (регламентного) значения толщины. Если отклонений нет, то показания давлений в каждом кармане 7 коммутируются и сравниваются с нормативно допустимой толщиной кордного полотна 15.

При этом наличие эвакуационных каналов 12 позволяет исключить гидродинамическое взаимовлияние на объективность показаний соседних карманов каждой плиты.

Следует отметить, что с помощью исполнительного механизма 14 устанавливают такое расстояние в плоскопараллельном щелевом зазоре 6 между плитами 1 и 2, которое обеспечивает максимальную чувствительность регистрации давления воздуха в измерительных карманах 7 и смазочных газовых слоях 17 и 18.

Фактор разнотолщинности полотна по длине и ширине приводит к варьированию величины живого сечения в газовой прослойке, что в свою очередь предопределяет перераспределение и изменение давления в измерительных карманах.

Таким образом: при отклонении толщины кордного полотна в меньшую сторону величина живого сечения увеличивается, приводя к падению давления в карманах. И наоборот: увеличение толщины полотна способствует одновременному уменьшению проходного сечения в слое газовой смазки и росту давления в пневмокарманах 7.

В ходе измерения давления сигнал от датчиков давления поступает на исполнительные устройства регулирования зазора между валками вальцев обрезинивания. Таким образом, происходит постоянная корректировка необходимой толщины обрезиненного кордного полотна.

После прохождения батареи охлаждающих барабанов и компенсатора готовый полосовой материал закатывается в рулоны.

Шахматное расположение питающих карманов "в стык" позволяет исключить “продавливание” кордного полотна плоской струей сжатого воздуха. Кроме того, предложенная топография расположения питающих пневматических карманов спаренных плит позволяет организовать дублированный контроль толщины полосового обрезиненного материала как в поперечном, так и в продольном направлениях.

Кроме измерительно-контролирующих функций разработанное устройство выполняет функцию газовой опоры, в которой бесконтактно (в механическом понимании смысла) происходит гашение возможных вибраций обрезиненного кордного полотна при его межоперационном транспортировании.

Предложенное техническое решение позволит без остановки технологического цикла в кинематическом режиме оперативно осуществлять контроль толщины обрезиненного корда по двум категориям:

- соответствие толщины кордного полотна регламентной норме;

- контроль разнотолщинности кордного полотна по поперечному сечению.

При этом имеет место возможность автоматизированного, оперативного вмешательства в комплекс регулировочных (настраивающих) мероприятий валкового оборудования и маркировки отбракованного полуфабриката.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ПОЛОСОВОГО ПОЛИМЕРНОГО МАТЕРИАЛА НА РАЗНОТОЛЩИННОСТЬ ПО ПОПЕРЕЧНОМУ СЕЧЕНИЮ И СООТВЕТСТВИЕ РЕГЛАМЕНТНОЙ НОРМЕ | 2005 |

|

RU2293948C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПРОТЕКТОРНОГО ПОЛОТНА | 2000 |

|

RU2194954C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПОЛОСОВОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2001 |

|

RU2183822C1 |

| Устройство для охлаждения ленточного полимерного материала | 1989 |

|

SU1659210A2 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЛЕНТОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1996 |

|

RU2098270C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КЛЕЕВОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ПРОТЕКТОРОВ | 1996 |

|

RU2098271C1 |

| Устройство для перекладки полосового материала | 1983 |

|

SU1085851A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КЛЕЕВОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ПРОТЕКТОРОВ | 2002 |

|

RU2211143C1 |

| Устройство для охлаждения ленточного полимерного материала | 1988 |

|

SU1616827A2 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ПОЛИМЕРНОГО ПОЛОТНА НА ВОЗДУШНОЙ ПРОСЛОЙКЕ | 2003 |

|

RU2273531C2 |

Изобретение относится к переработке полимерного материала и может быть использовано для измерения толщины полосового полимерного материала. Устройство содержит прямоугольные питающие карманы с системой контролирующих приборов давления, идентично расположенные на рабочих поверхностях спаренных плит в шахматном порядке. Соответствующие контурные срезы карманов лежат на единых продольных и поперечных линиях. Между карманами в поперечном направлении движения полосового полимерного материала в плитах выполнены сквозные эвакуационные каналы, которые соосно с отверстиями фиксирующих стоек организуют отвод отработанного воздуха в окружающую среду. Технический результат изобретения - получение объективной информации об измерении толщины полосового полимерного материала. 5 ил.

Устройство для измерения толщины полосового полимерного материала, содержащее спаренные друг относительно друга пустотелые камеры, в рабочих поверхностях которых выполнены сквозные питающие отверстия, при этом камеры имеют возможность фиксирования расстояния между собой, отличающееся тем, что прямоугольные питающие карманы, с системой контролирующих приборов давления, на рабочих поверхностях плит идентично расположены в шахматном порядке, причем соответствующие контурные срезы карманов лежат на единых продольных и поперечных линиях, а между карманами в поперечном направлении движения полосового полимерного материала в плитах выполнены сквозные эвакуационные каналы, которые соосно с отверстиями фиксирующих стоек организуют отвод отработанного воздуха в окружающую среду.

| Устройство для изготовления профилированных резиновых заготовок | 1987 |

|

SU1426841A1 |

| Пневматическое устройство для измерения шероховатости | 1978 |

|

SU735917A1 |

| ЛАЗЕРНАЯ ГЕТЕРОСТРУКТУРА | 1991 |

|

RU2025010C1 |

| Кузнецов Ю.В., Элементы и системы пневмоавтоматики | |||

| - М.: Высшая школа, 1975, с.278 | |||

| Битюков В., Броднев Г.А., Колодежнов В.Н., Шапиро Ю.В., Сортировка гибкого листового материала на воздушной прослойке | |||

| - Механизация и автоматизация производства | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

2005-04-10—Публикация

2003-04-24—Подача