Существующие старые способы производства аммиачной селитры обычно состоят из трех отдельных операций: 1) реакционного процесса - соединения аммиака с азотной кислотой в жидкой фазе, причем получается водный раствор аммиачной селитры за счет водного остатка азотной кислоты, 2) упарки раствора селитры под нормальным давлением или в вакуум-аппарате и 3) кристаллизации селитры из полученного плава.

Перечисленные процессы требуют применения громоздкой и сложной аппаратуры, изготовленной из дорогих металлов и сплавов, стойких по отношению к азотной кислоте и аммиаку. Обычно аппаратура, трубопроводы и насосы для этого производства изготовляются из нержавеющей стали, алюминия и алюминиевых сплавов.

Составляющий предмет настоящего авторского свидетельства способ получения аммиачной селитры или других аммиачных солей и их смесей состоит из следующих операций: 1) распыла кислот в атмосфере смеси аммиака и подогретого до 100-130° атмосферного воздуха, подаваемых в распылительный аппарат, сверху вниз по принципу параллельного тока; 2) пневматической непрерывной выгрузки из распылительной камеры высушенной пылевидной соли отходящими из этой камеры газами в ее нижней части; 3) промежуточного сухого пылеосаждения соли из отходящих газов перед их "донейтрализацией" и перегрузки осажденной пыли в трубу пневматического транспортера; 4) "донейтрализации" и окончательного обеспыливания выходящих из сухого пылеуловителя газов в мокром скруббере, орошаемом циркулирующим в нем раствором кислоты и соли; 5) возврата на распыление отработавшего в скруббере раствора после накопления в нем растворенных солей до определенной концентрации.

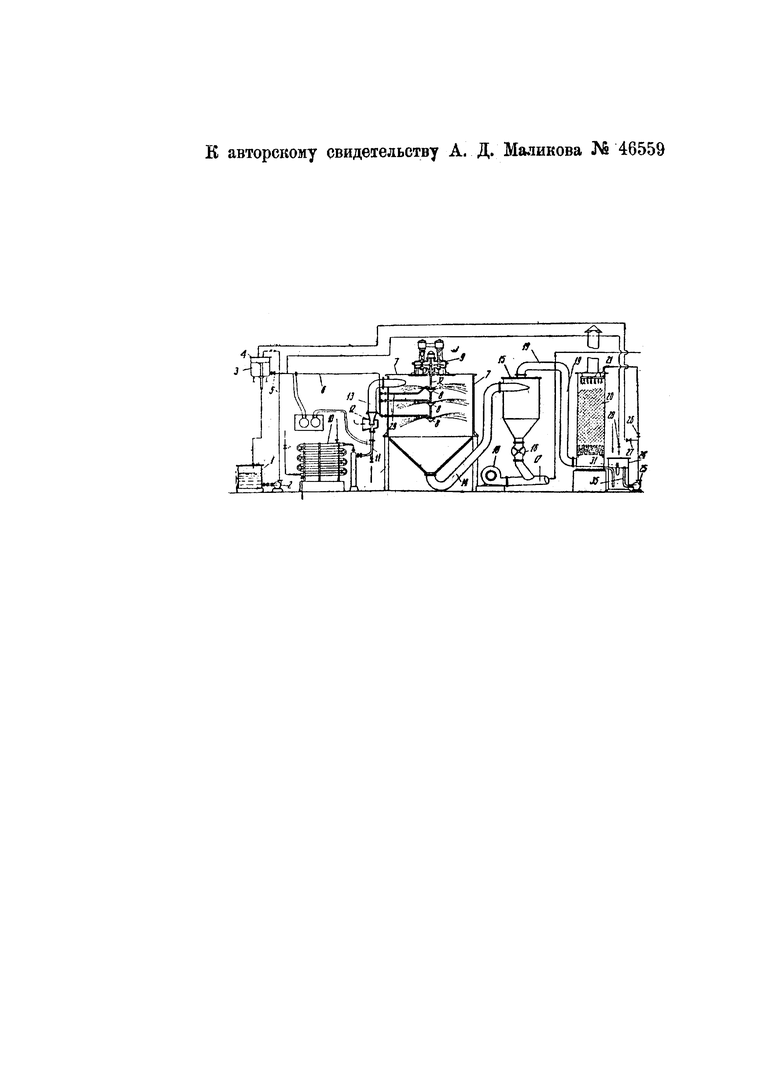

Изображенная на прилагаемом чертеже установка для получения аммиачной селитры и других аммиачных солей описанным газофазным способом состоит из следующих деталей: 1) сборника кислоты 1, в который она подается непрерывно или периодически, 2) на-coca 2, подающего кислоту в напорный бак 3, служащий для регулирования напора, а следовательно и скорости подачи жидкости на распылительные диски 8 и в сборник 24, обслуживающий скруббер 20, 3) испарителя аммиака 10, если последний подается в жидком виде. Если же аммиак подается в газообразном состоянии при температуре 20° под давлением 4-5 атм., то испаритель 10 не применяется, 4) калориферов для подогрева воздуха (на чертеже не показанных), 5) реакционного аппарата 7, в котором происходит реакция аммиака с распыленной кислотой, упарка частиц за счет теплоты реакции, кристаллизация и сушка их в атмосфере газовой смеси, содержащей в преобладающем количестве предварительно подогретый воздух, б) промежуточного сухого пылеуловителя 15, соединенного через турникет 16 с пневматическим транспортером сухой соли 17-18, 7) мокрого скруббера 20, в котором происходит улавливание избытка аммиака и окончательное мокрое пылеулавливание из отработанной газовой смеси.

Наиболее важной частью оборудования установки является предлагаемый новый реакционный аппарат 7, отличающийся от известных дисковых распылительных сушилок как по принципу действия, так и по устройству распылительного механизма.

В известных распылительных дисковых сушилках распыление производится только в одной горизонтальной плоскости поперечного сечения аппарата одним или несколькими дисками, имеющими в большинстве нижний привод. Удаление соли из аппарата производится устроенным в его днище скребковым механизмом. Сушильные газы, в известных распылительных сушилках обычно движутся снизу вверх, по принципу противотока, унося из сушилки, до 25% высушенного продукта.

Предлагаемый распылительный аппарата состоит из цилиндрического герметически закрытого корпуса 7 большого диаметра с верхней плоской крышкой и коническим днищем, переходящим в трубу 14, через которую производится пневматическая выгрузка продукта отходящими газами. Рабочие газы подаются в аппарат по трубе 13 и, двигаясь по нему сверху вниз по принципу параллельного тока вместе с высушиваемыми частицами продукта, удаляют из аппарата весь продукт, транспортируя его по трубе 14. Если при этом происходит реакция распыленных частиц с компонентом газовой смеси, выделяющая количество тепла, достаточное для испарения растворителя, то быстро образующиеся пары последнего устремляются вверх, в противоток газам и таким образом происходит энергичное перемешивание газообразной смеси. Достигая крышки распылительной камеры, пары растворителя снова вытесняются давлением подводимых газов сверху вниз, быстро диффундируя и смешиваясь с этими газами. Распылительный механизм предлагаемого аппарата состоит из верхнего, укрепленного на его крышке, электрического или паротурбинного привода 9 с центральным подвесным дисковым валом 32. Привод сообщает валу 32 скорость 12-15 тысяч оборотов в минуту.

Так как при дисковом распылении требуется большой диаметр распылительной камеры (до 5 метров), высота же ее мало используется и делается небольшой и, так как частицы далеко отбрасываются диском на периферию и сушка их происходит главным образом не по высоте аппарата, а в плоскости распыла, то для повышения производительности аппарата, полноты реакции и повышения влагонасыщения отработавших газов автором применен принцип многоплоскостного распыла, т.е. распыла жидкости в нескольких вместо одного горизонтальных сечениях аппарата по его высоте. Для этого подвесной вал распылителя снабжен несколькими распыливающими дисками 8, укрепленными на нем через некоторый интервал. При таком принципе устройства распылительного механизма возможно при общей большой производительности всех дисков, кроме улучшения орошения, значительно понизить рабочую нагрузку каждого отдельного диска распыливаемой жидкостью и этим путем получить большую дисперсность распыла.

Схема действия установок предлагаемого газофазного способа получения аммиачной селитры и других солей с использованием теплоты реакции состоит в следующем: из сборника 1 кислота насосом 2 непрерывно подается в напорный бак 3, причем насос 2 имеет подачу кислоты, превышающую ее потребление из бака 3. Для автоматического регулирования постоянства напора кислоты при ее подаче на распылительные диски и в сборник 24 бак 3 снабжен переливной трубой 4, отводящей избыток кислоты обратно в сборник 1. Из бака 3 кислота через вентиль 5 по трубе 6 поступает в разветление питающих диски трубок 29 и оттуда поступает на распылительные диски 8. Газообразный аммиак под давлением 4-5 атм. при температуре около 20° по трубе 11 через эжектор 12 подается по трубе 13 в аппарат 7, в верхней его части. При этом он в эжекторе засасывает предварительно подогретый калорифером воздух и нагнетает его в распылительную камеру.

Так как на подогрев потребного количества воздуха до 100-130° требуется не более 100 кг пара низкого давления, на 1 тонну сухой селитры, т.е. в 10-15 раз меньше, чем в установках без использования теплоты реакций, то в виду наличия такого пара на каждом заводе для целей отопления, следует считать более простым и выгодным применять для подогрева воздуха водяной пар, а не отходящую из распылительного аппарата смесь газов.

Нагнетание воздуха в распылительный аппарат может также производиться отдельным вентилятором. Давление газов в распылительной камере поддерживается таким, чтобы оно было достаточным для преодоления сопротивлений пылеуловителя 15 и мокрого скруббера 20, при скоростях газов в трубопроводах 15-20 м/сек. Прореагировавшие в распыленном состоянии и высушенные частицы продукта из распылительного аппарата 7 уносятся отходящими газами по трубе 14 в сухой пылеуловитель 15, который в простейшем виде может быть обычным циклоном или герметичным рукавным фильтром. Из пылеуловителя 15 осажденный на 98-99% сухой продукт через турникет 16 непрерывно выгружается и передается в трубу пневматического транспортера 17, по которой он подается в склад. Обеспыленные газы и водяные пары из пылеуловителя 15 по трубе 19 поступают в мокрый скруббер 20 с кварцевой или керамической насадкой, непрерывно орошаемой сверху раствором кислоты и улавливаемых солей. В этом скруббере из отходящих газов кислотой улавливается не прореагировавший в реакционном аппарате избыточный аммиак, производится окончательное обеспыливание этих газов мокрым способом, после чего они из скруббера уходят в атмосферу. Для непрерывного орошения кислотой поглотительной колонны-скруббера 20 и регулирования ее работы она снабжена сборником 24 и циркуляционным насосом 25.

Так как запыленность и содержание аммиака в газах, подвергаемых мокрой обработке в колонне 20, сравнительно с установками других систем, в предлагаемом способе очень невелика, то при достаточной емкости сборника 24, одновременно служащего и гидравлическим затвором для колонны 20, возврат на распыление уловленного из газов продукта и аммиака в виде раствора данной соли с избытком кислоты, а также добавка в сборник 24 свежей кислоты может производиться периодически, например, один раз в сутки. Для этого необходимо помещенным в сборнике 24 ареометром 31 контролировать повышение концентрации циркулирующего в колонне раствора, которое происходит за счет пылеулавливания и нейтрализации кислоты аммиаком. Например, когда удельный вес раствора в сборнике 24 станет равным 1,35-1,4, открывают вентиль 27 и, прикрыв вентиль 26, перекачивают этот раствор в напорный бак 3, откуда он вместе со свежей кислотой поступит в распылительный аппарат. Взамен откачанного раствора сборник 24, открыв вентиль 28, наполняют свежей кислотой, после чего возобновляют циркуляцию кислоты в колонне до нового наступления предела ее нейтрализации и насыщения пылью. Так как все установки предлагаемого способа работают непрерывно, то более правильно и удобно добавку свежей кислоты на орошение колонны 20, а также и возврат из нее уловленных продуктов в распылительный аппарат, осуществить в виде непрерывного процесса. Для этого достаточно из напорного бака 3 свежую кислоту подвести и непрерывно подавать не в сборник 24, а непосредственно в брызгалку 21 и отработавшую в колонне кислоту из сборника 24 непрерывно откачивать насосом 25 обратно в напорный бак 3; в этом случае всасывающая труба на-coca 25 для образования гидравлического затвора колонны должна питаться через U-образный трубчатый затвор этой колонны; при наличии бака 24 она должна всасывать из него раствор через переливную трубу 35.

При таком способе непрерывного обмена кислоты и образовавшихся в колонне раствора и непрерывного возврата последнего в процесс работа реакционного аппарата может быть более точно и легко отрегулирована и устраняются резкие колебания теплового процесса, возможные при периодически сильном разбавлении кислоты возвращаемым раствором соли. Следует заметить, что циркулирующая в скруббере 20 и непрерывно возвращаемая на распыление кислота подогревается в этом скруббере в противотоке газов, приблизительно до температуры точки росы отработавших газов 85°, что является полезным для процесса сушки и повышения теплоиспользования теплового эффекта реакции. В случае получения комбинированных солей, например, селитры Лейна, для этого достаточно одновременно распыливать, в известном соотношении количеств, несколько кислот, например, азотную и серную. Подача кислот в распылительный аппарат регулируется при помощи вентиля 5 и при наличии автоматической регулировки уровня в баке 3 может оставаться всегда постоянной до тех пор, пока намеренно вентилем 5 не изменят режима работы установки.

Таким образом периодическому контролю и, если необходимо, регулировке должна подвергаться только подача аммиака, если его давление при поступлении в распылительный аппарат подвержено значительным колебаниям. О взаимном соответствии подачи в распылительный аппарат обоих реагирующих компонентов судят по показаниям изображенных на чертеже приборов, представляющих собою измерители расходов газа и жидкости при помощи диаграммы и "кольцевых весов".

При наличии на заводе нескольких реакционных аппаратов они могут быть оборудованы одной общей установкой для подачи кислоты, одной общей установкой аппаратов промежуточного сухого пылеосаждения и общим скруббером для окончательного обеспыливания и улавливания аммиака из отработавших газов, а также и одним общим пневматическим транспортером для подачи сухого пылевидного продукта в склад. Как видно из описания, вспомогательное оборудование реакционно-распылительных аппаратов при таком способе пневматической передачи и транспорта сухой соли значительно упрощается, дает возможность создавать полную герметичность и безопасность работы установок, причем упрощается ремонт транспортеров, состоящих только из трубопроводов и одного или нескольких вентиляторов. Дальность подачи соли в склад, без опасности ее отсырения и слеживания до упаковки в тару, при этом может быть гораздо больше, чем при других видах внутризаводского транспорта.

Пневматический транспорт сыпучих тел из складов в завод и обратно в последнее время принимает широкое и успешное распространение. Он очень удобен для герметической передачи взрывчатых веществ, например, порохов. Поэтому он будет очень удобен и для транспортирования селитры из завода в склады.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 2007 |

|

RU2362739C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УДОБРЕНИЯ, СОДЕРЖАЩАЯ ТАКОЕ УСТРОЙСТВО | 2019 |

|

RU2751613C1 |

| Способ очистки коксовальных, генераторных и тому подобных газов от сероводорода | 1933 |

|

SU40496A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ГОРЕНИЯ | 2011 |

|

RU2475295C1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2451637C1 |

| Система гранулирования мочевины в псевдоожиженном слое с низким энергопотреблением и низкими выбросами | 2024 |

|

RU2840967C1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

1. Способ получения азотнокислого аммония с применением распыления кислоты в реакторе-сушилке при помощи нагретых аммиак содержащих газов, отличающийся тем, что прореагировавшие газы используют для переноса образовавшегося в реакторе продукта в циклонный сепаратор.

2. Прием выполнения способа, означенного в п. 1, отличающийся тем, что поток газа после циклона направляют для промывки в мокрый скруббер.

3. Применение при осуществлении способа по пп. 1 и 2 для распыления кислоты дисковых распределителей, укрепленных на вертикально помещенном валу.

Авторы

Даты

1936-04-30—Публикация

1935-01-24—Подача