Изобретение относится к области получения синтетических материалов, а именно к способу получения пористо-монолитной искусственной кожи.

Известен способ получения пористо-монолитной искусственной кожи путем дублирования с волокнистой подложкой пленки из композиции на основе поливинилхлоридной смолы, содержащей порообразователь (вспененного слоя), нанесения слоя композиции на основе поливинилхлоридной смолы без порообразователя (монолитного слоя), термообработки при 150-180° С для разложения порообразователя и желирования и последующего тиснения при 70-140° С.

Однако полученная искусственная кожа характеризуется низкими физико-механическими и эксплуатационными свойствами. Кроме того, известный способ получения искусственной кожи технологически очень сложен.

Для повыщения эксплуатационных свойств кожи и упрощения технологии ее производства по предлагаемому способу после тер.мообработки последовательно проводят охлаждение до 20-30° С, затем поверхностный нагрев при 125-140° С, а тиснение осуществляют при 25- 30°С.

Пример. Основу, например трикотажное полотно, или ткань дублируют с полимерной пленкой, содержащей порофор, например азодикарбонамид. Полимерную пленку получают на основе поливинилхлоридной композиции следу5 ющегосостава (уес. ч.):

Поливинилхлоридная смола100

Пластификаторы;

диоктилфталат50-55

бутилбензилфталат15-20

0диоктиладипинат15--20

Стабилизаторы:

станклир 33032,0-2,5

станклир 10000,3-1,0

клироксайд- 02,0-4,0.

стеарат кальция1,0-2,0

15бензон ОА0,3-1,0

Диспергатор сензай А0,5-1,5

Порообразователь

азодикарбонамид (ЧХЗ-21) 2,0-4,0 Каучук СКН-26М10,0-20,0

Наполнители и пигменты10,0 -15,0

Полученный полуфабрикат подвергают тер.мообработке в желировочной камере с температурой по зонам в пределах 150-190° С.

Далее материал о.хлаждают до 20-30° С,

затем подвергают поверхностному нагреву до

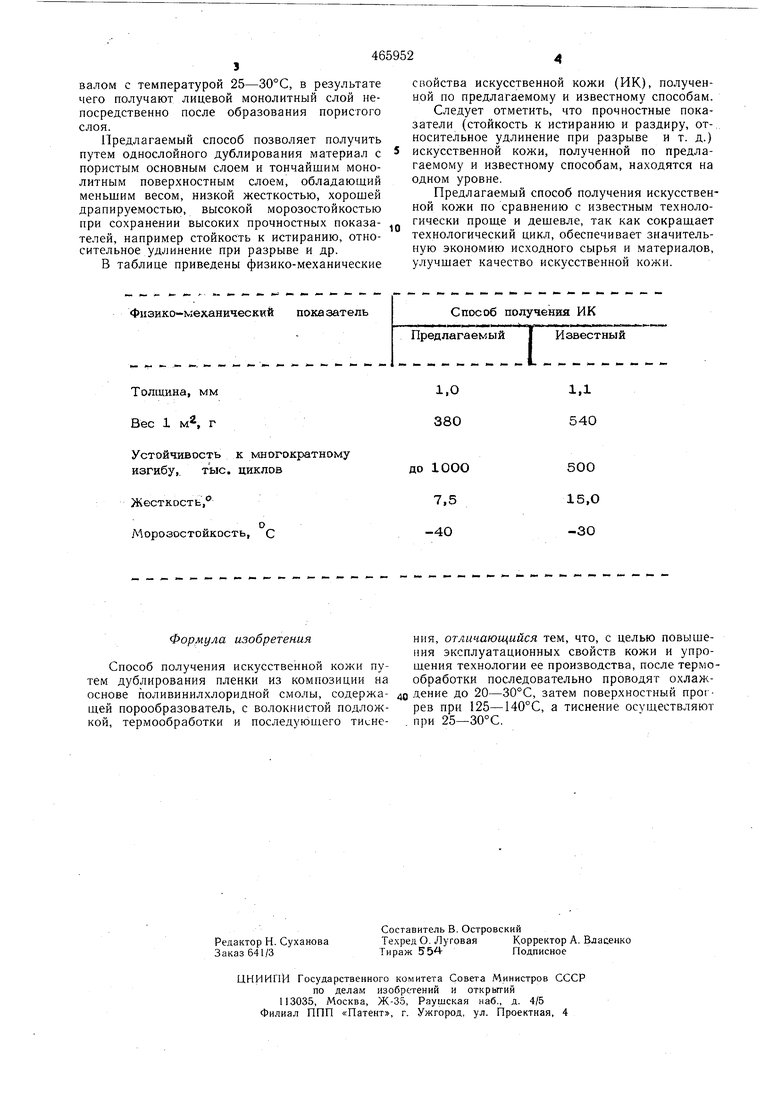

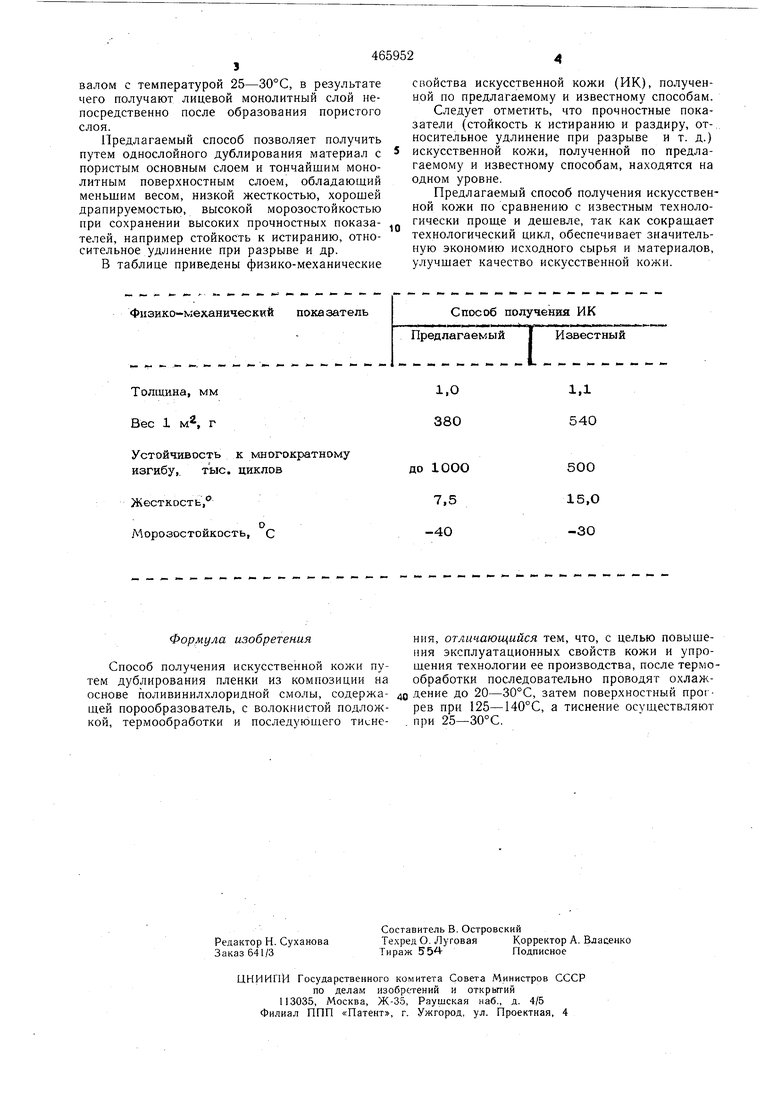

25 125-140° С и уплотняют (гладят или тиснят) валом с температурой 25-30°С, в результате чего получают лицевой монолитный слой непосредственно после образования пористого слоя. Предлагаемый способ позволяет получить путем однослойного дублирования материал с пористым основным слоем и тончайшим монолитным поверхностным слоем, обладающий меньшим весом, низкой жесткостью, хорошей драпируемостью, высокой морозостойкостью при сохранении высоких прочностных показателей, например стойкость к истиранию, относительное удлинение при разрыве и др. В таблице приведены физико-механические свойства искусственной кожи (ИК), полученной по предлагаемому и известному способам. Следует отметить, что прочностные показатели (стойкость к истиранию и раздиру, относительное удлинение при разрыве и т. д.) искусственной кожи, полученной по предлагаемому и известному способам, находятся на одном уровне. Предлагаемый способ получения искусственной кожи по сравнению с известным технологически проше и дешевле, так как сокрашает технологический цикл, обеспечивает значительную экономию исходного сырья и материалов, улучшает качество искусственной кожи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал многослойный с полимерным покрытием и способ его получения | 2023 |

|

RU2828797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛИСКОЖИ | 2001 |

|

RU2202667C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1976 |

|

SU633317A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1978 |

|

SU701187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 2001 |

|

RU2202572C2 |

| МОРОЗОСТОЙКИЙ НЕГОРЮЧИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2266991C1 |

| МНОГОСЛОЙНАЯ КОЖА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2225905C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2194814C1 |

| Полимерная композиция для плёночных материалов искусственных кож на основе поливинилхлорида и способ её получения | 2024 |

|

RU2840562C1 |

Устойчивость к многократному изгибу,. тыс. циклов

Жесткость,

о Морозостойкость, с

Формула изобретения

Способ получения искусственной кожи путем дублирования пленки из композиции на основе поливинилхлоридной смолы, содержащей порообразователь, с волокнистой подложкой, термообработки и последующего ти1 не500

15,0

-30

ния, отличающийся тем, что, с целью повышения эксплуатационных свойств кожи и упрощения технологии ее производства, после термообработки последовательно проводят охлаждение до 20-30°С, затем поверхностный прогрев при 125-140°С, а тиснение осуществляют . при 25-30°С.

Авторы

Даты

1978-02-25—Публикация

1974-05-07—Подача