Изобретение относится к легкой промышленности, производству материала типа искусственной кожи с полимерным покрытием и может быть использовано для изготовления материалов медицинской техники (носилок, чехлов противопролежневых матрацев, инвалидных колясок и др.)

Известен способ получения многослойного тентового материала нанесением на тканевую подложку двустороннего покрытия на основе пластифицированного поливинилхлорида, содержащего в лицевом и изнаночном слое на 100 мас. ч. поливинилхлоридной смолы от 10 до 25 мас. ч. трехокиси сурьмы (ГОСТ 25076-81).

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является материал и способ получения многослойного огнестойкого материала RU 963886, 1983г., кл. D 06 N 3(06. На тканевую подложку наносят двухслойное покрытие на основе пластифицированного поливинилхлорида, содержащее во внутреннем слое на 100 мас.ч. поливинилхлоридной смолы 1-20 мас.ч. трехокиси сурьмы и 19-8 мас.ч. галогенсодержащего антипирена гексабромбензола и в наружном слое 9-29 мас.ч. трехокиси сурьмы и 1-10 мас.ч. галогенсодержащего антипирена гексабромбензола.

Недостатком указанного технического решения является наличие миграции антипиренов на поверхность полимерного материала, что приводит к снижению огнестойкости материала в процессе эксплуатации, а также ухудшению токсикологических и санитарно-гигиенических свойств.

Задачей данного изобретения является повышение огнестойкости, морозостойкости в динамических условиях, улучшение токсикологических и санитарно-гигиенических свойств материала путем снижения миграции трехокиси сурьмы и упрощение процесса изготовления материала путем сокращения технологических операций при нанесении одностороннего полимерного покрытия.

Для решения данной задачи многослойный материал согласно изобретению включает текстильную основу, адгезионный слой, сформированный на текстильной основе путем промазки с последующим желированием, и полимерное покрытие состоящее по меньшей мере из одного слоя, сформированное путем дублирования с промазанной текстильной основой каландровым методом с последующим желированием, при этом адгезионный слой состоит из следующих компонентов, мас. ч.:

Поливинилхлорид эмульсионный ЕП-6602С - 100

Ди-2-этилгексилфталат - 85-90

Стеарат кальция - 1,0-1,5

Трис (2,3-дибромпропил)фосфат - 8,0-10,0

а полимерное покрытие содержит следующие компоненты, мас. ч.:

Поливинилхлорид суспензионный С-7058М - 100

Ди-2-этилгексилфталат - 50-55

Ди-2-этилгексилсебацинат - 15,0-10,0

Барий, кадмий стеарат - 2,0-2,5

Мел сепарированный - 10,0-15,0

Трехокись сурьмы - 1,8-4,0

Стеариновая кислота - 0,1-0,5

Трис (2,3-дибромпропил)фосфат - 8,0-10,0

Пигменты - 3,0-5,0

Способ получения многослойного материала заключается в том, что многослойный материал изготавливают из текстильной основы, на одну из сторон которой поочередно наносят адгезионный слой и полимерное покрытие, при этом адгезионный слой формируют на текстильной основе путем промазки с последующим желированием при температуре 150-160oС, а полимерное покрытие наносят по меньшей мере в один слой и формируют путем дублирования с промазанной текстильной основой каландровым методом при температуре верхнего, среднего и нижнего валов каландра соответственно 130-140oС; 145-155oС; 125-145oС с последующим желированием при температуре 170-190oС, при этом адгезионный слой формируют из композиции следующего состава, мас. ч.:

Поливинилхлорид эмульсионный ЕП-6602С - 100

Ди-2-этилгексилфталат - 85-90

Стеарат кальция - 1,0-1,5

Трис (2,3-дибромпропил)фосфат - 8,0-10,

а полимерное покрытие, состоящее из композиции следующего состава, мас. ч.:

Поливинилхлорид суспензионный С-7058М - 100

Ди-2-этилгексилфталат - 50-55

Ди-2-этилгексилсебацинат - 15,0-10,0

Барий, кадмий стеарат - 2,0-2,5

Мел сепарированный - 10,0-15,0

Трехокись сурьмы - 1,8-4,0

Стеариновая кислота - 0,1-0,5

Трис (2,3-дибромпропил)фосфат - 8,0-10,0

Пигменты - 3,0-5,0

формируют путем дублирования с текстильной основой каландровым методом с последующим желированием.

Одновременное использование трис(2,3-дибромпропил)фосфата и трехокиси сурьмы в композиционном составе адгезионного слоя и полимерного покрытия в совокупности всех заявленных признаков приводит к повышению огнестойкости и морозостойкости в динамических условиях с улучшением санитарно-гигиенических свойств.

Разработанный композиционный состав с использованием трис(2,3-дибромпропил)фосфата в присутствии трехокиси сурьмы обеспечивает, по-видимому, синергический эффект повышения огнестойкости и морозостойкости благодаря активной сольватации макромолекул поливинилхлоридной смолы алифатическими участками молекул галоидсодержащего эфира, проявляющего химическое сродство с полярным полимером и обеспечивающего при взаимодействии с полимером улучшение эластичности и гибкости макромолекулярных цепей, что приводит к повышению морозостойкости и, кроме того, в вышеупомянутом композиционном составе к повышению огнестойкости.

Присутствие трехокиси сурьмы, возможно, способствует при данных условиях блокированию миграции свободных молекул пластификаторов, незадействованных в сольватной оболочке, и тем самым обеспечивает улучшение огнестойкости и морозостойкости, и, кроме того, улучшение гигиенических характеристик полимерного материала, уменьшая диффузию ингредиентов, в том числе трехокиси сурьмы, что особенно важно для полимерных материалов, использующихся для комплектации медицинской техники.

В данном техническом решении используются следующие компоненты и материалы:

Поливинилхлорид суспензионный марки С-7058М - ГОСТ 14332

Поливинилхлорид эмульсионный марки ЕП-6602С - ГОСТ 14039

Ди-2-этилгексилфталат - ГОСТ 8728

Ди-2-этилгексилсебацинат - ГОСТ 8728

Барий, кадмий стеарат - ТУ 6-09-17-319

Трис (2,3-дибромпропил)фосфат - ТУ 6-16-3086

Мел сепарированный - ГОСТ 8253

Стеариновая кислота - ГОСТ 6484

Сурьма трехокись - ТУ 48-14-1

Пигменты фталоцианиновые - ГОСТ 6220

Пигмент красный железоокисный - ТУ 6-10-602

Пигмент желтый свинцовый - ГОСТ 478

Двуокись титана пигментная - ГОСТ 9808

Ткани хлопчатобумажные технические - ТУ 17РФ 6010147

Ткани полиэфирные - ГОСТ 27504

Согласно п. 1 п.2 изобретения многослойный материал получают следующим образом: на текстильную основу, ткань хлопчатобумажную техническую-ТУ17РФ6010147 или ткань полиэфирную - ГОСТ 27504, на одну из сторон поочередно наносят адгезионный слой и полимерное покрытие. Адгезионный слой формируют на текстильной основе наносным ракельным методом путем промазки композицией следующего состава:

Поливинилхлорид эмульсионный ЕП-6602С - 100

Ди-2-этилгексилфталат - 85-90

Стеарат кальция - 1,0-1,5

Трис (2,3-дибромпропил)фосфат - 8,0-10

Нанесенный адгезионный слой желируют в термокамере при температуре 150-160oС. Затем наносят полимерное покрытие по меньшей мере в один слой из композиции следующего состава:

Поливинилхлорид суспензионный С-7058М - 100

Ди-2-этилгексилфталат - 50-55

Ди-2-этилгексилсебацинат - 15,0-10,0

Барий, кадмий стеарат - 2,0-2,5

Мел сепарированный - 10,0-15,0

Трехокись сурьмы - 1,8-4,0

Стеариновая кислота - 0,1-0,5

Трис (2,3-дибромпропил)фосфат - 8,0-10,0

Пигменты - 3,0-5,0

Полимерное покрытие формируют путем дублирования с текстильной основой каландровым методом при температуре верхнего, среднего и нижнего валов каландра соответственно 130-140oС; 145-155oС; 125-145oС с последующим желированием при температуре 170-190oС.

Полученный многослойный материал включает текстильную основу, адгезионный слой, состоящий из композиции следующего состава, мас. ч.:

Поливинилхлорид эмульсионный ЕП-6602С - 100

Ди-2-этилгексилфталат - 85-90

Стеарат кальция - 1,0-1,5

Трис (2,3-дибромпропил)фосфат - 8,0-10,0,

сформированный на упомянутой текстильной основе путем промазки с последующей сушкой, и полимерное покрытие, состоящее по меньшей мере из одного слоя и включающее следующие компоненты, мас. ч.:

Поливинилхлорид суспензионный С-7058М - 100

Ди-2-этилгексилфталат - 50-55

Ди-2-этилгексилсебацинат - 15,0-10,0

Барий, кадмий стеарат - 2,0-2,5

Мел сепарированный - 10,0-15,0

Трехокись сурьмы - 1,8-4,0

Стеариновая кислота - 0,1-0,5

Трис (2,3-дибромпропил)фосфат - 8,0-10,0

Пигменты - 3,0-5,0,

сформированное путем дублирования с текстильной основой каландровым методом с последующим желированием.

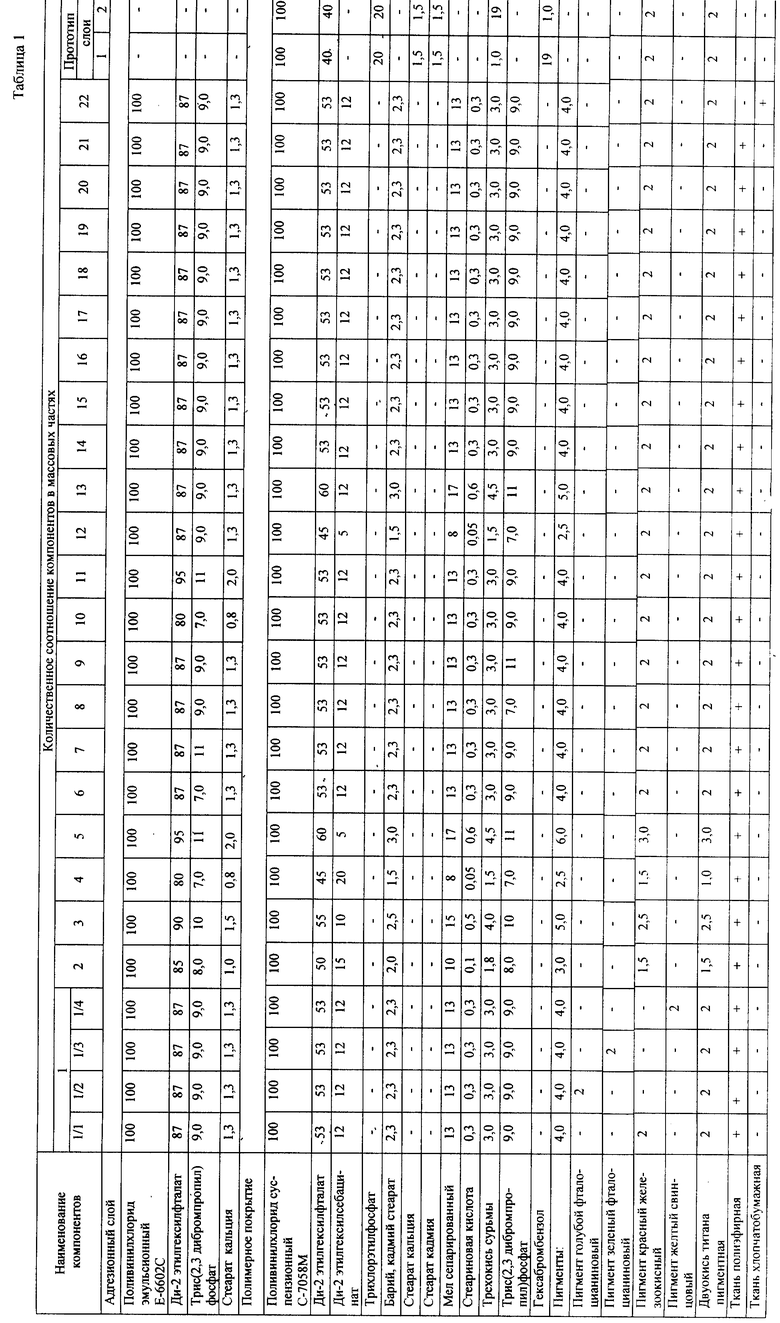

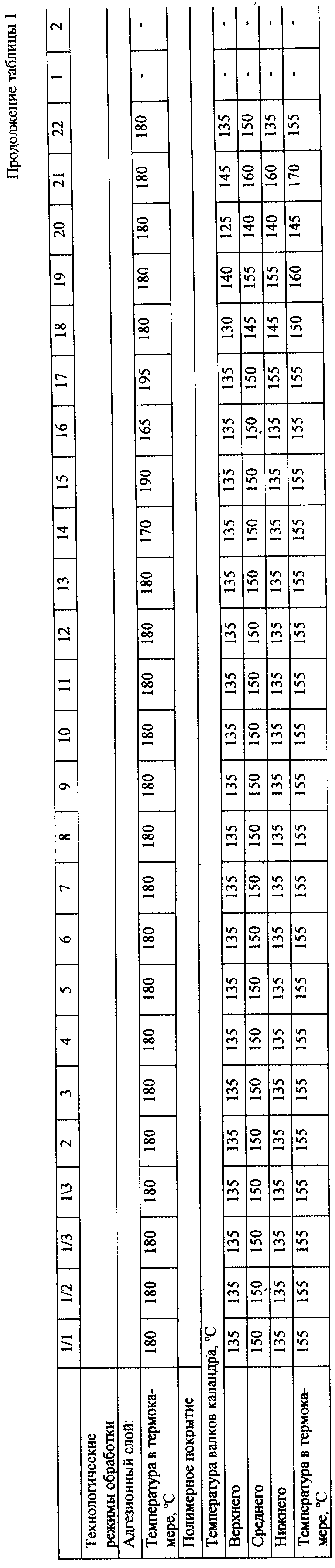

Сущность технического решения поясняется примерами конкретного выполнения и табл. 1, 2.

Пример 1.

Cвойства материала представлены при средних значениях всех заявленных признаков.

Многослойный материал получают следующим образом.

Текстильная основа, в данном примере полиэфирная ткань, сшивается, наматывается в рулоны, затем на нее наносится адгезионный слой с последующей сушкой в термокамере при температуре 155oС.

Композиция для адгезионного слоя готовится на основе эмульсионной поливинилхлоридной смолы путем перемешивания ингредиентов композиции в планетарной мешалке до состояния гомогенной пасты. Рецептурный состав композии для адгезионного слоя включает следующие компоненты, мас. ч.:

Поливинилхлорид ЕП-6602С - 100,0

Ди-2-этилгексилфталат - 87,0

Стеарат кальция - 1,25

Трис (2,3-дибромпропил)фталат - 9,0

Текстильная основа, промазанная адгезионной композицией, после желирования адгезионного слоя подается на 3-х валковый каландр, на котором осуществляется формирование полимерного покрытия и дублирование его с основой.

Композиция для полимерного покрытия готовится на основе суспензионной смолы при следующем соотношении компонентов, мас. ч.:

Поливинилхлорид суспензионный С-7058М - 100,0

Ди-2-этилгексилфталат - 53,0

Ди-2-этилгексилсебацинат - 12,0

Барий, кадмий стеарат - 2,3

Мел сепарированный - 13,0

Трехокись сурьмы - 3,0

Стеариновая кислота - 0,3

Трис (2,3-дибромпропил) фосфат - 9,0

Пигменты - 4,0

Процесс приготовления поливинилхлоридной композиции включает предварительное набухание в смесителе МУМ-13 поливинилхлоридной смолы с пластификаторами и затертыми с пластификатором наполнителем и стабилизатором в течение 40-65 мин. Затем набухшая поливинилхлоридная смесь одновременно с пигментной пастой и трис (2,3-дибромпропил)фосфатом поступает в интенсивный смеситель, где перемешивается в течение 5-7 мин до получения гомогенного поливинилхлоридного пластиката. Далее пластикат подается для дополнительной обработки на рифайнер-вальцы, затем на питательные вальцы, с которых пластикат подается для питания каландра. Формирование покрытия происходит на каландре при температуре валов: верхний - 135oС, средний - 150oС, нижний - 135oС. Полуфабрикат далее подвергается термообработке с целью желирования материала в термокамере при температуре 180oС и затем, после выхода из термокамеры, тиснению на тиснильном узле и охлаждению готового материала.

В качестве пигментов используются пигмент красный железоокисный, пигменты голубой и зеленый фталоцианиновый, пигмент желтый свинцовый в сочетании с двуокисью титана. Такие же свойства материала наблюдаются при использовании других пигментных групп, приведенных в табл. 1.

Примеры 2 и 3.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме ингредиентов композиций для адгезионного слоя и полимерного покрытия, представленных в примере 2 при минимальном значении компонентов, в примере 3 - при максимальном значении компонентов.

Примеры 4 и 5.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме ингредиентов композиций для адгезионного слоя и полимерного покрытия, представленных в примере 4 при значении, выходящем за минимальное, в примере 5 - при значении, выходящем за максимальное.

Примеры 6 и 7.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме трис(2,3-дибромпропил)фосфата в составе адгезионного слоя, представленного в примере 6 при значении, выходящем за минимальное, в примере 7 - при значении, выходящем за максимальное значение.

Примеры 8 и 9.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме трис(2,3-дибромпропил)фосфата в составе полимерного покрытия, представленного в примере 8 при значении, выходящем за минимальное значение, в примере 9 - при значении, выходящем за максимальном значение.

Примеры 10 и 11.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме компонентов в составе адгезионного слоя, представленных в примере 10 при значениях, выходящих за минимальные, в примере 11 - при значениях, выходящих за максимальные.

Примеры 12 и 13.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме компонентов в составе полимерного покрытия, представленных в примере 12 при значениях, выходящих за минимальные, в примере 13 - при значениях, выходящих за максимальные.

Примеры 14 и 15.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме величины температуры в термокамере при сушке адгезионного слоя, нанесенного на текстильную основу, представленного в примере 14 при минимальном, в примере 15 - при максимальном значении.

Примеры 16 и 17.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме величины температуры в термокамере при сушке адгезионного слоя, нанесенного на текстильную основу, представленного в примере 16 при значении, выходящем за минимальное, в примере 17 - при значении, выходящем за максимальное.

Примеры 18 и 19.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме величины температурного режима нанесения полимерного покрытия на каландре и желирования в термокамере, представленного в примере 18 при минимальных, в примере 19 - при максимальных значениях.

Примеры 20 и 21.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме величины температурного режима нанесения полимерного покрытия на каландре и желирования в термокамере, представленного при значениях, выходящих в примере 20 за минимальные, в примере 21 за максимальные.

Пример 22.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков при использовании в качестве текстильной основы хлопчатобумажной ткани типа бязь.

Таким образом, предложенное техническое решение позволяет получить материал с повышенной огнестойкостью, морозостойкостью в динамических условиях и с улучшенными токсикологическими и санитарно-гигиеническими свойствами материала за счет снижения миграции трехокиси сурьмы, что обеспечивает безопасность и комфорт больных людей при контакте с комплектующими материалами медицинской техники

Кроме того, предложенный способ изготовления материала с односторонним нанесением полимерного покрытия, обеспечивающего указанный комплекс свойств, технологически более рационален, поскольку материал изготавливается в одну технологическую цепочку.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| МНОГОСЛОЙНЫЙ ОБЛИЦОВОЧНЫЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ ТИПА ИСКУССТВЕННОЙ КОЖИ | 2002 |

|

RU2226577C1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| Материал многослойный с полимерным покрытием и способ его получения | 2023 |

|

RU2828797C1 |

| МАТЕРИАЛ МНОГОСЛОЙНЫЙ ОГНЕСТОЙКИЙ АНТИСТАТИЧЕСКИЙ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2023 |

|

RU2810017C1 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147055C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2225906C2 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| ОГНЕСТОЙКИЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2012 |

|

RU2510436C1 |

| МНОГОСЛОЙНЫЙ ГЕРМЕТИЗИРУЮЩИЙ УКРЫВНОЙ МАТЕРИАЛ С НИЗКОЙ ПАРОПРОНИЦАЕМОСТЬЮ | 2001 |

|

RU2206459C2 |

Изобретение относится к легкой промышленности, в частности к производству материала типа искусственной кожи с полимерным покрытием, и может быть использовано для изготовления материалов медицинской техники (носилок, чехлов противопролежневых матрацев, инвалидных колясок и др.). Многослойный материал изготавливают из текстильной основы, на одну из сторон которой поочередно наносят адгезионный слой и полимерное покрытие, при этом адгезионный слой формируют на текстильной основе путем промазки с последующим желированием при температуре 150-160oС, а полимерное покрытие наносят по меньшей мере в один слой и формируют путем дублирования с промазанной текстильной основой каландровым методом при температуре верхнего, среднего и нижнего валов каландра соответственно 130-140oС, 145-155oС, 125-145oС с последующим желированием при температуре 170-190oС. При этом адгезионный слой состоит из следующих компонентов: поливинилхлорид эмульсионный ЕП-6602С, ди-2-этилгексилфталат, стеарат кальция, трис(2,3-дибромпропил)фосфат, а полимерное покрытие содержит следующие компоненты: поливинилхлорид суспензионный С-7058М, ди-2-этилгексилфталат, ди-2-этилгексилсебацинат, барий, кадмий стеарат, мел сепарированный, трехокись сурьмы, стеариновая кислота, трис(2,3-дибромпропил)фосфат, пигменты. Достигаемый технический результат состоит в повышении огнестойкости, морозостойкости в динамических условиях, улучшении токсикологических и санитарно-гигиенических свойств материала путем снижения миграции трехокиси сурьмы и упрощении технологического процесса изготовления материала путем сокращения операций при нанесении одностороннего полимерного покрытия. 2 с.п. ф-лы, 2 табл.

Поливинилхлорид эмульсионный ЕП-6602С - 100

Ди-2-этилгексилфталат - 85 - 90

Стеарат кальция - 1,0 - 1,5

Трис (2,3-дибромпропил)фосфат - 8,0 - 10,0

а полимерное покрытие содержит следующие компоненты, мас. ч:

Поливинилхлорид суспензионный С-7058М - 100

Ди-2-этилгексилфталат - 50 - 55

Ди-2-этилгексилсебацинат - 15,0 - 10,0

Барий, кадмий стеарат - 2,0 - 2,5

Мел сепарированный - 10,0 - 15,0

Трехокись сурьмы - 1,8 - 4,0

Стеариновая кислота - 0,1 - 0,5

Трис (2,3-дибромпропил)фосфат - 8,0 - 10,0

Пигменты - 3,0 - 5,0

2. Способ получения многослойного материала, заключающийся в том, что многослойный материал изготавливают из текстильной основы, на одну из сторон которой поочередно наносят адгезионный слой и полимерное покрытие, при этом адгезионный слой наносят на текстильную основу путем промазки с последующим желированием при температуре 150-160oС, а полимерное покрытие наносят, по меньшей мере, в один слой и формируют путем дублирования с промазанной текстильной основой каландровым методом при температуре верхнего, среднего и нижнего валов каландра соответственно 130-140oС, 145-155oС, 125-145oС с последующим желированием при температуре 170-190oС, при этом адгезионный слой состоит из композиции следующего состава, мас. ч:

Поливинилхлорид эмульсионный ЕП-6602С - 100

Ди-2-этилгексилфталат - 85 - 90

Стеарат кальция - 1,0 - 1,5

Трис (2,3-дибромпропил)фосфат - 8,0 - 10

а полимерное покрытие состоит из композиции следующего состава, мас. ч:

Поливинилхлорид суспензионный С-7058М - 100

Ди-2-этилгексилфталат - 50 - 55

Ди-2-этилгексилсебацинат - 15,0 - 10,0

Барий, кадмий стеарат - 2,0 - 2,5

Мел сепарированный - 10,0 - 15,0

Трехокись сурьмы - 1,8 - 4,0

Стеариновая кислота - 0,1 - 0,5

Трис (2,3-дибромпропил)фосфат - 8,0 - 10,0

Пигменты - 3,0 - 5,0

| Способ получения многослойного огнестойкого материала | 1980 |

|

SU963886A1 |

| Устройство для ультразвуковой очистки труб "Волна | 1987 |

|

SU1519792A1 |

Авторы

Даты

2002-12-20—Публикация

2001-08-07—Подача