Область техники

Изобретение относится к технологии получения полимерных композиционных материалов и искусственной кожи, а в частности к биодеградируемому полимерному материалу, и может быть использовано производстве изделий на основе поливинилхлорида (ПВХ).

Уровень техники

Известно большое количество полимерных композиций ПВХ, которые содержат пластификатор, стабилизатор и наполнитель. Искусственные кожи с поливинилхлоридным (ПВХ) покрытием используются в народном хозяйстве для облицовки салонов транспортных средств, мебели, обуви, галантерейных изделий и многих других вещей повседневного обихода.

Недостатком известных композиций является низкое процентное содержание компонентов, имеющих органическое происхождение.

В патенте РФ №2303619 представлена композиция для получения лицевого покрытия искусственной кожи. Композиция включает, мас. %: 25%-ный раствор полиуретана Витур Р-0112 в деметилформамиде 59,6-73,2, диметилформамид 21,6-26,9, а также в своем составе содержит интерполимерный комплекс в виде геля на основе полиметакриловой кислоты и поливинилового спирта 5,2-13,5. После нанесения композиции на подложку ее отверждают в 10-30% растворе диметилформамида в воде. Среди преимуществ данной композиции выделяют улучшенное качество и текстуру лицевого покрытия искусственной кожи за счет повышения однородности анизотропной структуры и показателей физико-механических свойств при одновременной интенсификации процессов приготовления композиции и формирования пористой структуры.

Представленный комбинированный материал в своем составе включает полимерный слой, с включением в состав диметилформамида, обладающего раздражающим действием на слизистые оболочки и кожные покров, и оказывающего резорбтивное действие на организм человека. Используемый в изобретении полиэфируретан не является биодеградируемым, а остальные упомянутые в рецептуре добавки не способствуют повышению уровня биодеградируемости.

Известен СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ по авторскому свидетельству СССР №701187, получаемая по нему композиция состоит из поливинилхлоридной смолы или ее смеси с сополимером винилхлорида и винилацетата, пластификатора, стабилизаторов, мягчителя, порообразователя, диспергатора, наполнителя.

Используемые в настоящее время неорганические компоненты обладают рядом недостатков, главным из которых являются миграция пластификатора из полимерной матрицы с течением времени. Используемые в настоящее время фталатные пластификаторы могут оказывать негативное воздействие на организм тела человека, в особенности при использовании полимерных композиций в производстве материалов, характеризующихся повышенной степенью контакта (площади поверхности и длительности контакта) с человеком. Другой особенностью разработки полимерной композиции, содержащей полимерную матрицу на основе ПВХ, является широкий диапазон используемых наполнителей (филлеров). Особенности совместимости компонентов предусматривают использование наполнителей органического происхождения. Использование наполнителей органического происхождения позволит не только повысить процент био-основанности конечного продукта, но и поможет повысить долю полезного использования отходов растительного сырья.

Среди известных решений, в составе которых используются наполнители органического происхождения, известны, например, следующие:

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ ДЛЯ ИСКУССТВЕННОЙ КОЖИ по заявке №94037821 на патент РФ от 06.10.1994, покрытие получается из порошкообразной поливинилхлоридной смолы, пластификатора, стабилизатора, пигментов, наполнителя, модификатора, в качестве модификатора вводят костру льна с содержанием лигнина 40% и пектина 3% или костру конопли с содержанием лигнина 30% и пектина 5%, предварительно затертые с мелом на пластификаторе при их соотношении соответственно 10-15:4-8:21,0-34,5 до степени дисперсности 40 мкм. Недостатком данного решения являются использование фталатных пластификаторов, характеризующихся высокой степенью миграции (ДОФ), использование полиметилметакрилата в качестве верхнего покрывного слоя (top-coat layer), характеризующегося сравнительно высокой степенью жесткости относительно современных покрывных полимеров (термопластичного полиуретана), а также отсутствием оценки визуальных и тактильных характеристик получаемых пленочных материалов. Проводимые эксперименты показали крайне низкие показатели визуальных и тактильных свойств получаемых пленочных материалов.

Решение по заявке США №US 20210189642 раскрывает композицию, содержащую целлюлозу, в частности, из отходов яблок, для получения ламината, и способ получения ламината из растительного материала, содержащего целлюлозу, полученного из отходов переработки яблок, и ламинат, производимый по указанному методу. Отличием данной композиции является применение в технологии производства искусственных кож на основе термопластичного полиуретана, что предусматривает возможность включения отходов переработки яблок в виде жмыха (жома), размолотого до состояния менее 1 мм. В то время как использование технологии на основе ПВХ предусматривает многоступенчатую обработку отходов переработки яблок, низкие значения влажности (менее 2%). Недостатком этой композиции является низкое качество обработки отходов переработки яблок, высокие уровни влажности используемого жмыха (до 20%), присутствие лигнино-содержащих соединений, отсутствие био-пластификаторов, что создает определенные технологические трудности и сказывается на визуальных, механических и прочностных характеристиках, производимых полимерных пленочных материалов, включая искусственные кожи.

Известно решение из патента ЕПВ №ЕР 2046837, где раскрыто решение, относящееся к композиции на основе продуктов, полученных из промышленных отходов переработки фруктов, в частности яблок, их использованию. Композиция состоит из яблочной муки, содержащей гемален от 0 до 10 микрон, а также фруктозы и пектинов, вместе с растительным клеем, состоящим из различных крахмалов и растительных молекул. Недостатком решения является низкие показатели физико-механических характеристик получаемых материалов (жесткость), а также полное отсутствие информации о геометрических параметрах получаемых ламинатов (главным образом толщины материала).

Известно изобретение по заявке ВОИС №WO 2008/012662, где описана композиция, изготовленная из отходов фруктовой промышленности, в частности, отходов переработки яблок и способ ее получения. Композиция состоит из яблочного порошка, смешанного с клеем, в частности натуральным клеем. Композиция, которая по описанному процессу может быть произведена в форме ламината, похожего на искусственную кожу. Проблема описываемого состава заключается в его сложной обработке и низкой устойчивости к нагрузкам и использованию. Отличием данной композиции является применение в технологии производства натурального клея, что предусматривает возможность включения отходов переработки яблок в виде жмыха (жома), размолотого до состояния менее 1 мм. В то время как использование технологии на основе ПВХ предусматривает многоступенчатую обработку отходов переработки яблок, низкие значения влажности (менее 2%), недостатком этой композиции является низкое качество обработки отходов переработки яблок, присутствие лигнино-содержащих соединений, отсутствие био-пластификаторов, что резко снижает прочностные и эксплуатационные свойства получаемых материалов. Так, например, устойчивость к истиранию составляет от 30 тысяч циклов до 50 тысяч циклов, в то время как устойчивость искусственных кож составляет, в среднем, 150000 циклов.

Раскрытие изобретения

Технической проблемой, на решение которой направлено настоящее изобретение, является получение композиции с повышенной экологичностью полимерных композиционных материалов и искусственной кожи по сравнению с аналогами, что позволит существенно снизить долю токсичных химических соединений в составе, а также повысить долю полезного использования отходов растительного происхождения.

Техническим результатом заявляемого изобретения является создание композиции с повышенной экологичностью полимерных композиционных материалов и искусственной кожи по сравнению с аналогами.

Технический результат достигается тем, что предложена полимерная композиция для пленочных материалов искусственных кож на основе поливинилхлорида, характеризующаяся тем, что содержит поливинилхлорид, пластификатор и/или эпоксидированный био-пластификатор, пектино-целлюлозный наполнитель из отходов переработки яблок и термостабилизатор, при этом для монолитного полимерного слоя компоненты содержатся в следующем соотношении, мас. %:

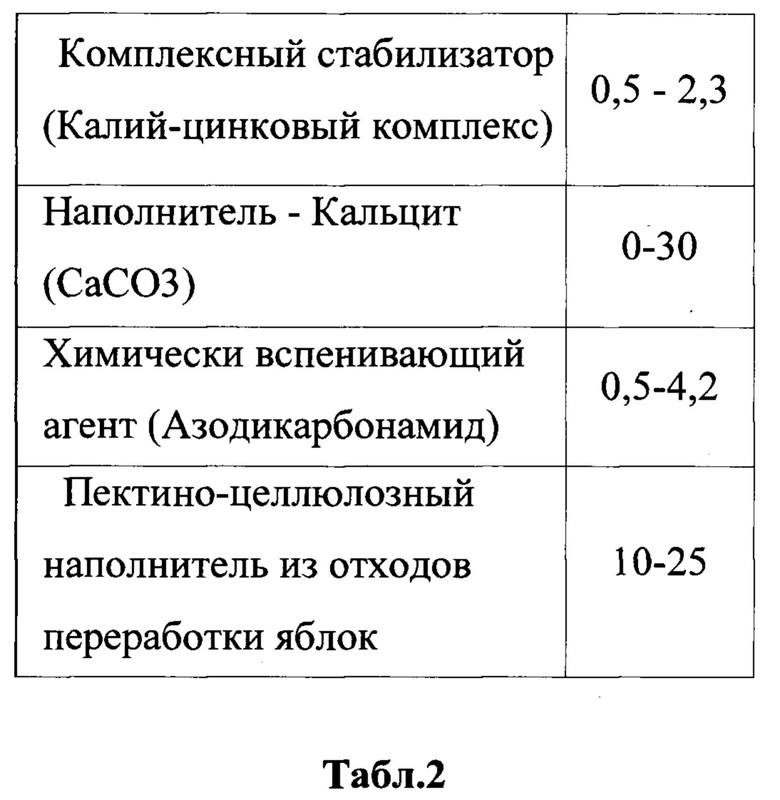

для пористого полимерного слоя композиция дополнительно содержит комплексный стабилизатор, химически вспенивающий агент, при следующем соотношении компонентов, мас. %:

также предложен способ получения композиции для пленочных материалов искусственных кож на основе поливинилхлорида, включающий смешивание поливинилхлорида микросуспензионного фракции 0,5-10 мкм, пектино-целлюлозного наполнителя из отходов переработки яблок фракции 20-50 мкм в смеси пластификатора и/или эпоксидированного био-пластификатора в быстроходном смесителе в течение не менее 1 мин при скорости не менее 500 rpm, не менее 2 минут при скорости 1200-1400 rpm и не менее 2 минут при скорости 1800-2000 rpm при температуре 22-28°С, последующий дозированный ввод термостабилизатора и обработку смеси в вакуумном смесителе при значениях предельного остаточного давления 0,5-2,0 Па в течение 4-30 мин, обработку полимерной композиции в термосушильной камере при температуре 140-185°С с последующим соединением ламинатов между собой и закреплением на текстильную подложку при температуре 180-185°С с установлением зазоров в диапазоне 0,2-0,7 мм.

В предпочтительных вариантах возможно:

что композиция содержит кальцит в соотношении 0-30 мас. %;

композиция для монолитного полимерного слоя содержит пигмент в соотношении от 0 до 3 мас. %.

Совокупность приведенных выше существенных признаков приводит к тому, что:

Получаемые пористые полимерные слои более устойчивы к механическим нагрузкам в сравнении с другими композициями с использованием наполнителей органического происхождения;

Продукция обладает высокими показателями тактильных и визуальных свойств, даже при получении материалов сверх малой толщины (менее 0,15 мм);

Достигается высокая степень совместимости био-пластификаторов с наполнителями органического (растительного) происхождения;

Достигается ослабление химического запаха искусственных кож за счет высокого содержания веществ органического (растительного) происхождения, а также термического обработки пектин-содержащей полимерной композиции.

Краткое описание чертежей

Изобретение поясняется фиг. 1-4, на которых схематически изображены варианты возможных получаемых материалов, позициями обозначены:

1 - слой ПЭУ,

2 - монолитный слой,

3 и 4 - пористый слой,

5 - текстильная подложка.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявляемое решение заключается в использовании био-основанных пластификаторов органического (растительного) происхождения в совокупности с органическими наполнителями, состоящие из смеси природных веществ, выделенных в результате химической обработки отходов яблок.

Указанный результат достигается тем, что заявляемая полимерная композиция включает поливинилхлорид (ПВХ), пластификатор, эпоксидированный био-пластификатор, пектино-целлюлозный наполнитель из отходов переработки яблок, так же может содержать или содержит перечисленные дальше модификации:

термостабилизатор (обязателен для получения всех слоев - а именно и монолита, и пористого, т.к. без его внесения в состав нестабилизированный ПВХ наиболее подвержен термической деградации);

комплексный стабилизатор (обязателен для пористого слоя);

кальцит (не обязателен, но рекомендован для повышения прочности всех слоев);

химически вспенивающий агент (обязателен для пористого слоя);

пигмент (для монолитного слоя),

и при следующем соотношении компонентов, мас. %, приведенных в таблице 1 для получения монолитного полимерного слоя:

и при следующем соотношении компонентов, мас. %, приведенных в таблице 2 для получения пористого полимерного слоя:

Выбор диапазонов массовых долей компонентов в составе полимерной композиции обоснован следующим: массовые доли поливинилхлорида (не менее 35 или 45 и не более 72 мас.ч), пластификаторов (общая массовая доля пластификаторов, включая био-пластификаторы, не менее 25 при этом общая доля пластификаторов не должна превышать 38%, поэтому верхний диапазон общей массы пластификаторов определяется границей в 38%, а нижний не менее 25%, иначе ПВХ не способен пластифицироваться, и будет получен в виде скомканных (коауглированных) порошков). Диапазон массовой доли поливинилхлорида ограничен на основании анализа патентов CN 107938371 A, CN 106317673 A и проведенных экспериментов, а также научно-методологических основ получения полимерных материалов на основе полимерной матрицы; при этом при выходе за верхнюю границу диапазона массовой доли поливинилхлорида, композиция будет обладать высокой степенью вязкости, что окажет негативное влияние на прочностные характеристики получаемых ламинатов, при выходе за нижнюю границу - полимерная композиция будет не способна к пластификации.

При неприменении пластификаторов композиция будет коагулировать, обладая крайне высокой степенью вязкости, в результате которой нанесение полимерной композиции будет невозможным, при превышении верхних значений диапазона композиция будет обладать низкой степенью вязкости, что окажет существенное влияние на скорость термообработки нанесенной полимерной композиции, а также высокую степень сорбции (миграции) пластификатора из полимерной матрицы. Общую массовую долю пластификатора следует рассматривать как сумму долей пластификатора и био-пластификатора (на примере эпоксидированного соевого масла). Не рекомендовано превышать общую массовую долю пластификатора выше 35 мас.ч, при этом использование био-пластификатора позволяет увеличить его долю до 38 мас.ч за счет высокой степени вязкости вещества; содержание добавок (стабилизаторов, химических агентов) ограничено рекомендациями производителей, а содержание наполнителей определено разницей минимально возможных массовых долей пластификаторов, полимерной матрицы (поливинилхлорида) и добавок, и определено в диапазоне 10-40 мас.ч.

Полимерная композиция для получения монолитного пленочного полимерного материала, готовится следующим образом:

дозированные компоненты, а именно поливинилхлорид микросуспензионный (размер фракции 0,5-10 мкм) марки 367NF (ООО «Витахим», Россия), пектино-целлюлозный наполнитель из отходов переработки яблок (размер фракции 20-50 мкм) (ООО «Биотекс», Россия), в соотношениях, например 48: 15, соответственно, суспендируют в смеси пластификатора ДОТФ (АО «Сибур-Химпром», Россия), и эпоксидированного био-пластификатора ESO (ООО «Витахим», Россия), в соотношениях 1:1, в быстроходном смесителе, например MRB-1000XL, в течение не менее 1 мин при скорости не менее 500 rpm, не менее 2 минут при скорости 1200-1400 rpm и не менее 2 минут при скорости 1800-2000 rpm при 22-28°С, данные диапазоны оборотов смесителя позволят обеспечить качественное смешивание компонентов и снизить пылевое распространение мелкодисперсных порошков. Суммарное время смешивания составляет не менее 5 минут, что позволяет качественно суспендировать частицы порошков более 20 мкм). Далее вводится лабораторным дозатором, например ЭКОХИМ-ОП-1-0.5-10, термостабилизатор Baerostab LSA (Baerlocher GmbH, Германия) в количестве 0,5-3,2 мас. %., для получения монолитного полимерного слоя может вводиться пигмент в количестве 0-3 мас. % и кальцит микросуспензионный (размер фракции 0,5-10 мкм) (ООО «Витахим», Россия) в количестве 0-30 мас. %. Смесь обрабатывают в интенсивном вакуумном смесителе, например DSW-2/4K, при значениях предельного остаточного давления 0,5-2,0 Па (0,5-0,8 Па для объемов смешивания не более 500 мл, 0,8-1,5 Па для объемов смешивания 500-1000 мл, и 1,5-2,0 Па для объемов смешивания 500-1000 мл, для объемов смешивания 1000-2000 мл), в течение 4-30 мин (4 минуты при использовании лабораторного вакуумного смесителя) и объема получаемой полимерной композиции не более 1000 г, при смешивании объемов полимерной композиции более 1000 г рекомендовано использование промышленного вакуумного смесителя в течение 10-20 мин. При использовании эпоксидированного био-пластификатора рекомендовано увеличение времени смешивания (до 25 мин при соотношении пластификатора и био-пластификатора 1:1, при полной замене пластификатора на био-пластификатор рекомендовано смешивание в течение 30 мин).

Полученную полимерную композицию обрабатывают в термосушильной камере при температуре 140-185°С (140-150°С при получении монолитного слоя, что позволит снизить вероятность горения пектино-целлюлозного наполнителя; 180-185°С при получении пористого слоя и 180-185°С при соединении полученных ламинатов между собой и закреплении на текстильную подложку, что является минимально возможным для активации процесса химического вспенивания полимерной композиции) и установлением зазоров в диапазоне 0,2-0,7 мм (0,2-0,4 мм при получении монолитного слоя и 0,4-0,7 при получении пористого слоя) в качестве проектируемой толщины полимерного слоя. При получении пористого полимерного слоя необходимо учесть поправочные коэффициенты k=1,1-1,5 к толщине получаемого ламината. Так, известные полимерные композиции и технология получения искусственных кож на основе пластифицированного поливинилхлорида предусматривают учет поправочных коэффициентов к толщине материала равных 1,7-2,4 (k=1,7-2,4). Таким образом, при заданной толщине проектируемого пористого полимерного слоя в 0,3-0,5 мм (что соответствует задаваемым зазорам) можно достичь фактической толщины пористого полимерного слоя в диапазоне 0,5-1,2 мм. Более низкие поправочные коэффициенты, указанные в настоящем изобретении, получены вследствие снижения порообразующей способности полимерной композиции при добавлении пектино-целлюлозного наполнителя.

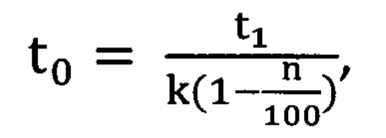

При проектировании пористого полимерного слоя рекомендовано исходить из следующих соотношений:

где t0 - величина задаваемой толщины проектируемого пористого полимерного слоя, мм; t1 - величина толщины пористого полимерного слоя, получаемого в результате термообработки, мм; k - поправочный коэффициент в диапазоне 1,1-1,5, зависящий от процентного содержания пектино-целлюлозного наполнителя и био-пластификатора; n - величина усадки полимерного слоя в диапазоне 1-4, %.

Полученные ламинаты соединяются между собой на текстильную подложку при температуре 180°С в термосушильной камере. Варианты возможных получаемых материалов представлены на фиг. 1-5.

На фиг. 1 показано изображение структуры искусственной кожи, состоящей из 4 слоев, в котором: 1 - слой полиэфируретанового (ПЭУ) покрытия, в котором к 100 мас.ч. ПЭУ вводится 40-65 мас.ч. растворителя диметилформамида (ДМФ). Соотношение объема ПЭУ покрытия к объему полимерной композиции, заявляемой в изобретении, рекомендовано как 5-15 (мас.ч.): 100 (мас.ч.). Добавление ПЭУ покрытия увеличивает эксплуатационные и прочностные свойства, но обладает высокими стоимостными характеристиками и снижает экологичность состава получаемых искусственных кож. 2 - монолитный полимерный слой с пектино-целлюлозным наполнителем. 3 - пористый полимерный слой с пектино-целлюлозным наполнителем. 5 - текстильная подложка. В качестве текстильной подложки применимы тканые, нетканые и трикотажные полотна на основе натуральных или синтетических волокон.

Структура по фиг. 2 представляет собой структуру искусственной кожи, состоящей из 3 слоев: 2 - монолитный полимерный слой с пектино-целлюлозным наполнителем. 3 - пористый полимерный слой с пектино-целлюлозным наполнителем. 5 - текстильная подложка. В качестве текстильной подложки применимы тканые, нетканые и трикотажные полотна на основе натуральных или синтетических волокон.

Структура по фиг. 3 представляет собой структуру искусственной кожи, состоящей из комбинации 4 слоев, в котором в отличие от комбинации, показанной на фиг.2, добавлен второй пористый полимерный слой с пектино-целлюлозным наполнителем (4). Добавление второго пористого полимерного слоя при условии равенства суммарной толщины двух пористых полимерных слоев толщине единственного пористого слоя, указанного на фиг.2 и 1, позволяет перераспределить объем пектино-целлюлозного наполнителя в сторону увеличенного содержания во втором пористом слое, и уменьшения - в первом пористом слое. Перераспределение наполнителя позволит улучшить механические свойства получаемых искусственных кож. Стоит отметить, что данная структура материала позволяет увеличивать суммарное содержание наполнителя по сравнению с образцами искусственных кож, получаемых в структурах, показанных на фиг.1 и 2 за счет увеличения содержания наполнителя во втором пористом слое, закрепляемом на текстильную подложку.

Фигура 4 представляет собой изображение структуры искусственной кожи, состоящей из комбинации 5 слоев, в котором в отличие от 4 слоев, указанных на фигуре 3, добавлен слой ПЭУ покрытия, показанный на фиг. 1.

Наполнитель из отходов растительного сырья синтезировали из отходов производства яблок следующим образом:

Из яблок получается целлюлозно-пектиновый наполнитель. Процесс получения наполнителя состоит из сушки мякоти (отходов яблочного сока и других продуктов переработки яблок), измельчения ее до размера частиц менее 100 мкм, после чего производятся процессы депектинизации, делигнификации, удаления холоцеллюлозы и гемицеллюлозы.

Процесс депектинизации происходит следующим образом: пектин удаляется 10% раствором лимонной кислоты в течение 110 мин на водяной бане при температуре не менее 96°С. После гидролиза полученная масса отделяется на фильтре голубая лента (вариант фильтра). Гидролизат собирается в емкость, а масса промывается теплой (30-40°С) дистиллированной водой до нейтральной реакции. Далее гидролизат яблочных выжимок смешивается с 60-70% этанолом, после чего центрифугированием отделяется осадок. Производится сушка осадка в лиофильной сушилке до значений 30-50 мТорр. Для очистки пектина выполняется его перерастворение с последующим осаждением ионами кальция. Далее на высокооборотной (25000 об/мин) мельнице выполняется измельчение пектиновой массы до размера фракций менее 100 мкм.

Процедура делигнификации основана на удалении с помощью дробной стерилизации согласно ГОСТ Р ИСО 20857-2016 влажных депектинированных выжимок (полученных на прошлом этапе) гипохлоритом натрия в присутствии уксусной кислоты (рН<4) в течение 2 часов при температуре 80°С. После обработки масса промывается дистиллированной водой на фильтре до исчезновения запаха и нейтральной реакции.

Удаление гемицеллюлоз проводится с помощью разбавленного раствора щелочи. Процедура проводится смешиванием влажной делигнифицированной массы (холоцеллюлозы) с раствором щелочи заданной концентрации (2,5-10%). Обработка проводится при 60-70°С, в течение 3-4 часов. После обработки гидролизат (прозрачный раствор цвета чая) отделяется, а масса промывается на фильтре дистиллированной водой до нейтрального рН. Влажную целлюлозу сушат в лиофильной сушилке при -50°С до значений 30-50 мТорр.

Полученную в результате целлюлозу смешивают с предварительно высушенным и измельченным пектином в соотношении 7-17 частей целлюлозы на 100 частей пектина. Соотношения определены как оптимальные, исходя из приоритетности использования целлюлозы в составе, вследствие ее повышенной термостабильности, высоких биодеградируемых и прочностных свойств. Однако вследствие низкой плотности (0,1-0,15 г/см3) в сравнении с пектином (0,28-0,58 г/см3) и кальцитом (1,6-2,7 г/см3) данные соотношения являются максимально возможными. При этом повышенные рекомендованные доли целлюлозы (до 17 частей на 100 частей пектина) возможны при получении пористых полимерных слоев, а пониженные (до 7 частей на 100 частей пектина) при получении монолитных полимерных слоев искусственных кож. После получения пектино-целлюлозной смеси, производят измельчение до размера частиц менее 5 микрон.

Готовый пектино-целлюлозный наполнитель из отходов переработки яблок, характеризующийся тем, что содержит пектин, целлюлозу, может содержать модификации: универсальный гелеобразователь - геллановую камедь, декстрозу, способную увеличивать вязкость растворов пектина, и при следующем соотношении компонентов, мас.ч:

Диапазоны массовых частей декстрозы и геллановой камеди установлены исходя из рекомендаций, указанных в паспортах продуктов, в которых пектин указан в качестве основного ингредиента (Pharmco Products, Inc. Material Safety Data Sheet: Pectin, Citrus. Shelbyville, KY, 12 16, 13. Sigma-Aldrich. Product Specification: Pectin. Saint Louis, MO, 03 30, 2011.).

Примеры осуществления

Ниже приведены примеры конкретных способов получения композиции, которые при этом не ограничивают варианты его исполнения.

ПРИМЕР 1. Полимерную композицию получают следующим образом:

Поливинилхлорид микросуспензионный марки 367NF 100 г, кальцит микросуспензионный 4,2 г, пектино-целлюлозный наполнитель из отходов переработки яблок 31,25 г, суспендируют в смеси пластификатора ДОТФ 33,3 г, и эпоксидированного био-пластификатора ESO 33,3 г, в быстроходном смесителе в течение 1 мин при скорости 500 rpm, 2 минуты при скорости 1200-1400 rpm, 2 минуты при скорости 1800-2000 rpm при 22-28 С. Далее вводится термостабилизатор Baerostab LSA (Baerlocher GmbH, Германия) 2 г по массе, комплексный стабилизатор Baerostab UBZ (Baerlocher GmbH, Германия), вводится пигмент Диазо (Диарил) Желтый (Deffher&Johann, Германия) 4 г. Смесь обрабатывают в интенсивном вакуумном смесителе в течение 4-30 мин. Полученную полимерную композицию обрабатывают в термосушильной камере при температуре 140-150°С и установлением зазоров в диапазоне 0,2-0,4 мм в качестве проектируемой толщины полимерного монолитного слоя.

Состав полученной композиции, мас.ч.:

Согласно составу полимерной композиции и способу, указанному в примере 1, может быть получен монолитный полимерный слой толщиной 0,2-0,4 мм, характеризующийся следующими особенностями: оптимальным соотношением пластификатора (ДОТФ), и эпоксидированного соевого масла, являющегося набором органических соединений и био-пластификатором и со-стабилизатором ПВХ; максимально возможным для монолитного полимерного слоя содержанием пектино-целлюлозного наполнителя (15 мас.ч), наличием органического азоконденсационного пигмента, обладающего высокой термостабильностью; наличием кальцита, повышающего механическую прочность получаемого ламината. Общая доля био-основанных компонентов в составе составляет 36 мас.ч.

ПРИМЕР 2. Полимерную композицию получают аналогично примеру 1.

Состав композиции следующий, мас.ч.:

Согласно составу полимерной композиции и способу, указанному в примере 2, может быть получен монолитный полимерный слой толщиной 0,2-0,4 мм, характеризующийся следующими особенностями: полной заменой пластификатора на био-пластификатор (38 мас.ч.), обладающего низкой летучестью, низкой миграцией из полимерной матрицы, лучшей совместимостью и низкой степенью токсичности; наличием пигмента органического происхождения. Общая доля био-основанных компонентов в составе составляет 52 мас.ч.

ПРИМЕР 3. Полимерную композицию получают аналогично примеру 1.

Состав композиции следующий, мас.ч.:

Согласно составу полимерной композиции и способу, указанному в примере 3, может быть получен монолитный полимерный слой толщиной 0,2-0,4 мм, и характеризующийся следующими особенностями: по сравнению с примерами 1 и 2, полной заменой био-пластификатора на нефталатный пластификатор ДОТФ. Повышение содержания пластификатора позволяет сохранить степень экологичности конечного продукта, но достичь более высокие показатели относительного растяжения при разрыве, по сравнению с образцами материалов, получаемых в композициях, представленных в примерах 1 и 2. Общая доля био-основанных компонентов в составе составляет 21 мас.ч.

ПРИМЕР 4. Полимерную композицию получают аналогично примеру 1 с включением химически вспенивающего агента, калий-цинкового стабилизатора и отсутствием пигмента. Состав композиции позволяет получать пористые полимерные слои искусственных кож.

Состав композиции следующий, мас.ч.:

Согласно составу полимерной композиции и способу, указанному в примере 4, может быть получен пористый полимерный слой толщиной 0,4-0,7 мм, характеризующийся следующими особенностями: более низким, по сравнению с примерами 1-3, содержанием поливинилхлорида, оптимальным соотношением пластификатора и био-пластификатора, что одновременно с повышением (по сравнению с примерами 1-3) содержания пектино-целлюлозного наполнителя, позволяет существенно повысить степень био-основанности конечного продукта. Общая доля био-основанных компонентов в составе составляет 44 мас.ч.

ПРИМЕР 5. Полимерную композицию получают аналогично примеру 1 с включением химически вспенивающего агента, калий-цинкового стабилизатора и отсутствием пигмента. Состав композиции позволяет получать пористые полимерные слои искусственных кож.

Состав композиции следующий, мас.ч.:

Согласно составу полимерной композиции и способу, указанному в примере 4, может быть получен пористый полимерный слой толщиной 0,4-0,7 мм, характеризующийся максимальной степенью био-основанности конечного продукта за счет снижения, по сравнению с примерами 1-4, содержания поливинилхлорида, одновременно с повышением (по сравнению с примерами 1-4) содержания пектино-целлюлозного наполнителя, содержанием био-пластификатора, в совокупности с увеличением общей массовой доли пластификатора (по сравнению с примером 4). Общая доля био-основанных компонентов в составе составляет 62 мас.ч.

Источники информации

1. Polymer composition for preparing face coating of artificial leather / RU 2303619 C1.

2. COMPOSITION BASED ON PRODUCTS STEMMING FROM INDUSTRIAL RESIDUES IN THE PROCESSING OF FRUITS, ESPECIALLY APPLES, USE THEREOF, METHOD FOR PROCESSING THEM AND PRODUCTS THUS OBTAINED / WO 2008012662.

3. A kind of PVC artificial leather and preparation method thereof / CN 107938371 A.

4. PVC artificial leather formula / CN 106317673 A.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ НИЗА ОБУВИ | 2019 |

|

RU2717519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛИСКОЖИ | 2001 |

|

RU2202667C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2163915C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ И ИСКУССТВЕННОЙ КОЖИ | 2001 |

|

RU2199558C1 |

| СИНТЕТИЧЕСКОЕ НАПОЛЬНОЕ ПОКРЫТИЕ, ПРИГОДНОЕ ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ | 2014 |

|

RU2652203C2 |

| КОМПОЗИЦИЯ ПЛАСТИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДА, ПЛАСТИЗОЛЬ И ПЛАСТИФИКАТ НА ЕЕ ОСНОВЕ | 2015 |

|

RU2633963C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КАБЕЛЬНОГО ПЛАСТИКАТА | 2006 |

|

RU2339660C2 |

| Полимерная композиция | 1991 |

|

SU1827380A1 |

| НАПОЛНЕННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ДЛЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2473575C1 |

Изобретение относится к области получения полимерных композиционных материалов и искусственной кожи, а в частности к биодеградируемому полимерному материалу, и может быть использовано при производстве изделий на основе поливинилхлорида (ПВХ). Предложена полимерная композиция для пленочных материалов искусственных кож на основе поливинилхлорида, характеризующаяся тем, что содержит поливинилхлорид, пластификатор и/или эпоксидированный био-пластификатор, пектино-целлюлозный наполнитель из отходов переработки яблок и термостабилизатор, в качестве которого используется эпоксидированное масло, при этом для монолитного полимерного слоя компоненты содержатся в следующем соотношении, мас. %: поливинилхлорид - 45-65; пластификатор и/или эпоксидированный био-пластификатор - 25-38; эпоксидированное масло - 0,5-3,2; пектино-целлюлозный наполнитель из отходов переработки яблок - 10-15. Для пористого полимерного слоя композиция дополнительно содержит комплексный стабилизатор, химически вспенивающий агент, при следующем соотношении компонентов, мас. %: поливинилхлорид (ПВХ) - 35-65; пластификатор и/или эпоксидированный био-пластификатор - 25-38; эпоксидированное масло - 0,5-3,2; комплексный стабилизатор - 0,5-2,3; химически вспенивающий агент - 0,5-4,2; пектино-целлюлозный наполнитель из отходов переработки яблок - 10-25. Изобретение позволяет получать более экологичные композиции полимерных композиционных материалов и искусственной кожи по сравнению с аналогами. 2 н. и 4 з.п. ф-лы, 4 ил., 2 табл., 5 пр.

1. Полимерная композиция для пленочных материалов искусственных кож на основе поливинилхлорида, характеризующаяся тем, что содержит поливинилхлорид, пластификатор и/или эпоксидированный биопластификатор, пектино-целлюлозный наполнитель из отходов переработки яблок и термостабилизатор, в качестве которого используется эпоксидированное масло, при этом для монолитного полимерного слоя компоненты содержат в следующем соотношении компонентов, мас. %:

Пектино-целлюлозный наполнитель из отходов переработки яблок - 10-15, для пористого полимерного слоя композиция дополнительно содержит комплексный стабилизатор, химически вспенивающий агент, при следующем соотношении компонентов, мас. %:

2. Полимерная композиция для пленочных материалов искусственных кож на основе поливинилхлорида по п. 1, отличающаяся тем, что композиция содержит кальцит в соотношении 0-30 мас. %.

3. Полимерная композиция для пленочных материалов искусственных кож на основе поливинилхлорида по п. 1, отличающаяся тем, что композиция для монолитного полимерного слоя содержит пигмент в соотношении от 0 до 3 мас. %.

4. Способ получения композиции для пленочных материалов искусственных кож на основе поливинилхлорида по п. 1, характеризующийся тем, что включает смешивание поливинилхлорида микросуспензионного фракции 0,5-10 мкм, пектино-целлюлозного наполнителя из отходов переработки яблок фракции 20-50 мкм в смеси пластификатора и/или эпоксидированного биопластификатора в быстроходном смесителе в течение не менее 1 мин при скорости не менее 500 rpm, не менее 2 минут при скорости 1200-1400 rpm и не менее 2 минут при скорости 1800-2000 rpm при температуре 22-28°С, последующий дозированный ввод термостабилизатора и обработку смеси в вакуумном смесителе при значениях предельного остаточного давления 0,5-2,0 Па в течение 4-30 мин, обработку полимерной композиции в термосушильной камере при температуре 140-185°С с последующим соединением ламинатов между собой и закреплением на текстильную подложку при температуре 180-185°С с установлением зазоров в диапазоне 0,2-0,7 мм.

5. Способ получения композиции для пленочных материалов искусственных кож на основе поливинилхлорида по п. 4, отличающийся тем, что при смешивании поливинилхлорида микросуспензионного, пектино-целлюлозного наполнителя из отходов переработки яблок в смеси пластификатора добавляют кальцит в соотношении 0-30 мас. %.

6. Способ получения композиции для пленочных материалов искусственных кож на основе поливинилхлорида по п. 4, отличающийся тем, что перед обработкой в вакуумном смесителе вводится пигмент в соотношении от 0 до 3 мас. %.

| WO 2008012662 B1, 14.08.2008 | |||

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЛИЦЕВОГО ПОКРЫТИЯ ИСКУССТВЕННОЙ КОЖИ | 2006 |

|

RU2303619C1 |

| RU 94037821 A, 20.08.1996 | |||

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ И ИСКУССТВЕННОЙ КОЖИ | 2001 |

|

RU2199558C1 |

Авторы

Даты

2025-05-26—Публикация

2024-05-03—Подача