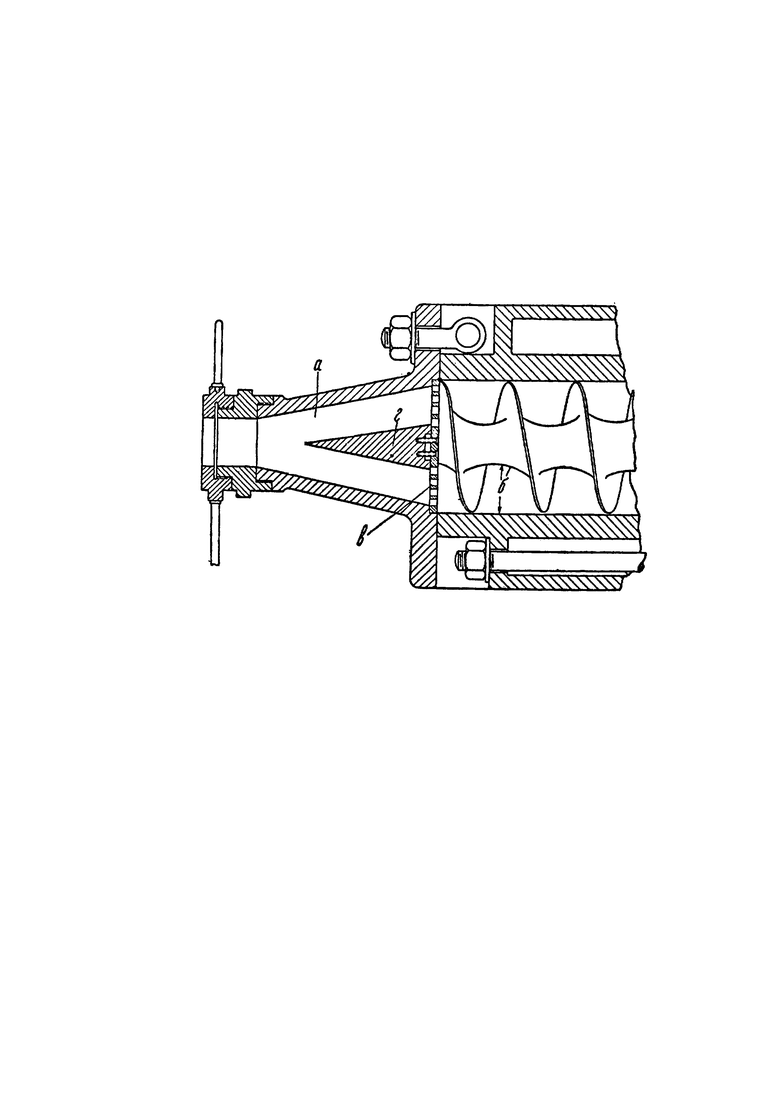

Известно, что в случае переработки не особенно сильно пластичной мыльной массы, что обычно имеет место при отсутствии в жировой рецептуре ее кокосового масла, получающиеся куски мыла очень часто в середине содержат небольшие пустоты, трещины и мыло там оказывается более мягким, чем на периферии. Исследование движения мыла в отдельных частях мыльно-колбасной машины показало, что мыло, находящееся по оси конуса а, движется со значительно меньшей скоростью, чем находящееся на периферии. Быстрее всего движется часть мыла, соответствующая ширине б раствора шнека. В центральной части конуса, как показал опыт, мыло находится под меньшим давлением, чем на периферии, менее сильно спрессовано, благодаря чему более мягко и содержит пустоты. Опыт показал также, что эта часть пространства конуса с низким давлением имеет форму обтекаемого конусообразного тела, обращенного основанием к решетке в, причем диаметр основания примерно равен диаметру вала шнека, высота же его равна примерно двум третям всего конуса. Мыло, находящееся в этой части конуса и служит причиной появления вышеуказанных дефектов. Для ликвидации этого дефекта необходимо уничтожить возможность нахождения в конусе мыльно-колбасной машины области с пониженным давлением, и авторы настоящего изобретения предлагают достичь этого, поместив в этой области соответствующих размеров и формы коническое тело. На чертеже изображен разрез предлагаемой машины с коническим телом г, прикрепленным своим основанием к решетке пелотезы. Точные размеры этого конического тела в каждом отдельном случае могут быть определены последовательным пропусканием через машину двух равно окрашенных мыльных масс и последующим разрезыванием по оси вынутой из конуса "головки". На разрезе ясно определяется область пониженного давления, соответственно которой и вычерчивается коническое тело г; на практике ему достаточно хорошо удовлетворяет форма конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мыльно-колбасная машина | 1936 |

|

SU48964A1 |

| Устройство для непрерывного охлаждения, прессования и формовки мыльной массы, преимущественно хозяйственного мыла | 1956 |

|

SU107311A1 |

| МОЮЩЕЕ СРЕДСТВО В ВИДЕ ФОРМОВАННОГО ТВЕРДОГО ТЕЛА, МОЮЩЕЕ СРЕДСТВО В ВИДЕ БРУСКА И СПОСОБ ПОЛУЧЕНИЯ МОЮЩЕГО СРЕДСТВА В ВИДЕ БРУСКА | 1991 |

|

RU2080365C1 |

| СПОСОБ И УСТРОЙСТВО, ИСПОЛЬЗУЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ | 2005 |

|

RU2298474C2 |

| Многомодульная центробежная сверхвысокочастотная установка для термообработки сырья животного происхождения и отделения жидкой фракции | 2017 |

|

RU2694179C2 |

| Способ получения твердого мыла | 1974 |

|

SU514889A1 |

| КУСОК МЫЛА, СОДЕРЖАЩИЙ ТРИГЛИЦЕРИДЫ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2288260C2 |

| ЭКСТРУДИРОВАННЫЙ БРУСОК МЫЛА С ВЫСОКИМ СОДЕРЖАНИЕМ ВОДЫ | 2020 |

|

RU2820115C2 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| Устройство для измельчения пищевого продукта | 1981 |

|

SU973094A1 |

Мыльно-колбасная машина, отличающаяся тем, что с целью предупреждения образования пустот внутри кусков мыла, в конической части обычного устройства мыльно-колбасной машины помещают металлическое коническое тело г, прикрепленное своим основанием к решетке мыльно-колбасной машины и расположенное строго по оси аппарата.

Авторы

Даты

1936-04-30—Публикация

1935-04-04—Подача