(54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПИЩЕВОГО

ПРОДУКТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчитель | 1982 |

|

SU1072900A1 |

| Устройство для измельчения пищевых продуктов | 1982 |

|

SU1165341A1 |

| Устройство для измельчения мясокостного сырья | 1982 |

|

SU1102547A1 |

| Устройство для измельчения мясопродуктов | 1988 |

|

SU1796115A1 |

| Устройство для измельчения сырья | 1979 |

|

SU808135A1 |

| Устройство для измельчения материалов | 1980 |

|

SU1074595A1 |

| Устройство для измельчения мясокостного сырья | 1981 |

|

SU984430A1 |

| Гранулятор комбинированный кормовой | 2022 |

|

RU2792889C1 |

| МЯСОРУБКА | 1994 |

|

RU2099141C1 |

| Устройство для измельчения пищевых продуктов | 1985 |

|

SU1318290A1 |

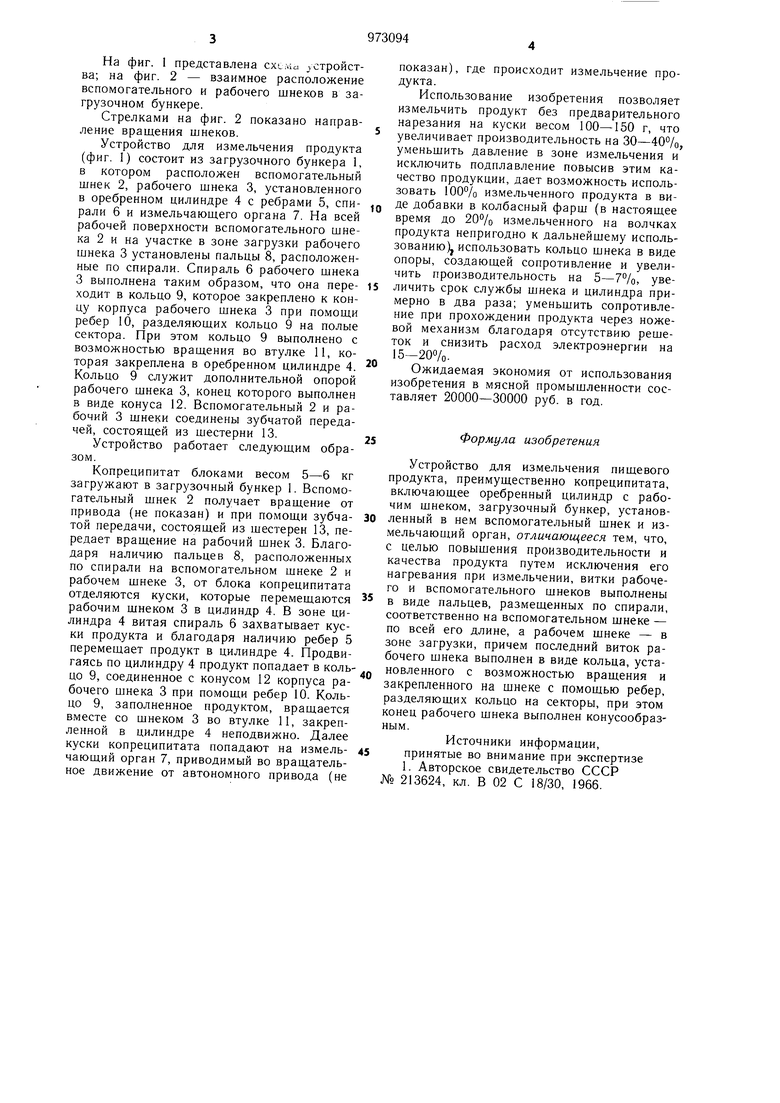

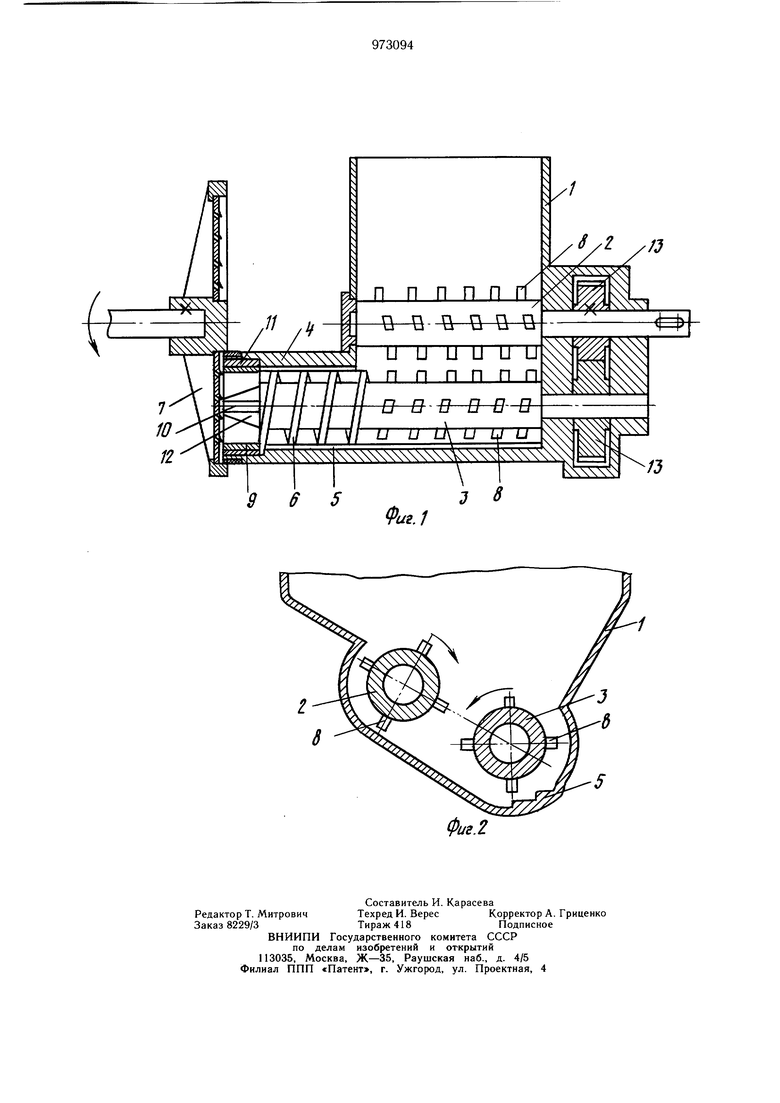

Изобретение .относится к мясной промышленности, а именно к машинам, измельчающим пищевые продукты, преимущественно копреципитат, входящий в виде компонента в колбасные изделия. Известно устройство для измельчения пищевого продукта, преимущественно копреципитата, включающее оребренный цилиндр с рабочим щнеком, загрузочный бункер, установленный в нем вспомогательный щнек и измельчающий орган 1. Однако известное устройство характеризуется низкой производительностью, низким качеством готового измельченного продукта и недостаточной надежностью работы всего устройства. Это объясняется тем, что спиральный шнек-ворощитель и рабочий щнек имеют гладкую спираль, которая не обеспечивает подачу кусков продукта весом более 100-150 г, для чего требуется предварительное нарезание продукта вручную на куски в 100-150 г, поскольку промышленность выпускает копреципитат в блоках весом 5-6 кг. Кроме того, в ножевом механизме, состоящем из рещеток и вращающегося ножа, создается при измельчении высокое давление, необходимое для продавливания продукта сквозь решетки, в результате создается высокая температура в момент отрезания ножом частиц продукта и, как следствие, поверхность измельченных кусочков копреципитата подплавляется. Это сказывается на качестве готового измельченного копреципитата, а при дальнейшем его добавлении в колбасный фарщ не обеспечивается получение однородной структуры в готовом изделии, уменьшается влагоудерживающая способность. Цель изобретения - повышение производительности и качества продукта путем исключения его нагревания при измельчении. Поставленная цель достигается тем, что витки рабочего и вспомогательного щнеков выполнены в виде пальцев, размещенных по спирали, соответственно на вспомогательном щнеке - по всей его длине, а рабочем шнеке - в зоне загрузки, причем последний виток рабочего щнека выполнен в виде кольца, установленного с возможностью вращения и закрепленного на шнеке с помощью ребер, разделяющих кольцо на секторы, при этом конец рабочего шнека выполнен конусообразным. На фиг. 1 представлена схема )Стройства; на фиг. 2 - взаимное расположение вспомогательного и рабочего шнеков в загрузочном бункере. Стрелками на фиг. 2 показано направление вращения шнеков. Устройство для измельчения продукта (фиг. 1) состоит из загрузочного бункера 1, в котором расположен вспомогательный шнек 2, рабочего шнека 3, установленного в оребренном цилиндре 4 с ребрами 5, спирали 6 и измельчающего органа 7. На всей рабочей поверхности вспомогательного шнека 2 и на участке в зоне загрузки рабочего шнека 3 установлены пальцы 8, расположенные по спирали. Спираль 6 рабочего шнека 3 выполнена таким образом, что она переходит в кольцо 9, которое закреплено к концу корпуса рабочего шнека 3 при помощи ребер 10, разделяющих кольцо 9 на полые сектора. При этом кольцо 9 выполнено с возможностью вращения во втулке 11, которая закреплена в оребренном цилиндре 4. Кольцо 9 служит дополнительной опорой рабочего шнека 3, конец которого выполнен в виде конуса 12. Вспомогательный 2 и рабочий 3 шнеки соединены зубчатой передачей, состоящей из шестерни 13. Устройство работает следующим образом. Копреципитат блоками весом 5-б кг загружают в загрузочный бункер 1. Вспомогательный щнек 2 получает вращение от привода (не показан) и при помощи зубчатой передачи, состоящей из шестерен 13, передает вращение на рабочий шнек 3. Благодаря наличию пальцев 8, расположенных по спирали на вспомогательном шнеке 2 и рабочем шнеке 3, от блока копреципитата отделяются куски, которые перемещаются рабочим шнеком 3 в цилиндр 4. В зоне цилиндра 4 витая спираль б захватывает куски продукта и благодаря наличию ребер 5 перемещает продукт в цилиндре 4. Продвигаясь по цилиндру 4 продукт попадает в кольцо 9, соединенное с конусом 12 корпуса рабочего шнека 3 при помоши ребер 10. Кольцо 9, заполненное продуктом, вращается вместе со шнеком 3 во втулке 11, закрепленной в цилиндре 4 неподвижно. Далее куски копреципитата попадают на измельчающий орган 7, приводимый во вращательное движение от автономного привода (не показан), где происходит измельчение продукта. Использование изобретения позволяет измельчить продукт без предварительного нарезания на куски весом 100-150 г, что увеличивает производительность на 30-40%, уменьшить давление в зоне измельчения и исключить подплавление повысив этим качество продукции, дает возможность использовать 100% измельченного продукта в виде добавки в колбасный фарш (в настояшее время до 20% измельченного на волчках продукта непригодно к дальнейшему использованию), использовать кольцо шнека в виде опоры, создающей сопротивление и увеличить производительность на 5-7%, увеличить срок службы щнека и цилиндра примерно в два раза; уменьщить сопротивление при прохождении продукта через ножевой механизм благодаря отсутствию решеток и снизить расход электроэнергии на 15-20%. Ожидаемая экономия от использования изобретения в мясной промышленности составляет 20000-30000 руб. в год. Формула изобретения Устройство для измельчения пищевого продукта, преимущественно копреципитата, включающее оребренный цилиндр с рабочим шнеком, загрузочный бункер, установленный в нем вспомогательный шнек и измельчающий орган, отличающееся тем, что, с целью повышения производительности и качества продукта путем исключения его нагревания при измельчении, витки рабочего и вспомогательного шнеков выполнены в виде пальцев, размещенных по спирали, соответственно на вспомогательном щнеке - по всей его длине, а рабочем щнеке - в зоне загрузки, причем последний виток рабочего шнека выполнен в виде кольца, установленного с возможностью вращения и закрепленного на шнеке с помощью ребер, разделяющих кольцо на секторы, при этом конец рабочего щнека выполнен конусообразным. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 213624, кл. В 02 С 18/30, 1966.

Авторы

Даты

1982-11-15—Публикация

1981-05-04—Подача