Окисление аммиака производится обычно в аппаратах, работающих с сетчатыми катализаторами из платины и ее сплавов при температурах 650° или повышенных от 750 до 900°, при атмосферном или повышенном давлении.

Работа при низких температурах (650°) обусловливает большие потери аммиака до 10-12%; работа при повышенных давлениях приводит к большим потерям платины до 0,4 г на 1 тонну кислоты-моногидрата. Поэтому наиболее целесообразно окислять аммиак при высоких температурах и атмосферном давлении. Для конструирования компактных аппаратов большой производительности целесообразно применять катализатор в виде слоя наложенных одна на другую сеток.

Являющийся предметом настоящего авторского свидетельства аппарат отличается от существующих и запатентованных аппаратов тем, что последний представляет собой компактный агрегат, в котором совмещены пространство для окисления, теплообменник и фильтр в одно целое, благодаря соответствующему направлению газового потока; верхняя его часть изготовляется из алюминия, несмотря на высокую температуру на сетке (900°).

Эти две его особенности и указанный выше выбор наиболее целесообразных условий окисления (повышенная температура, атмосферное давление и многослойный катализатор) делают предлагаемый аппарат оригинальным по конструкции, дешевым в изготовлении и наиболее экономным в эксплоатации.

Особой оригинальностью отличается комбинированный воздушно-аммиачный смеситель-фильтр, состоящий из газопровода с увеличенным диаметром. Смешение осуществляется, во-первых, за счет равномерного дозирования аммиака по всему сечению газопровода, где он встречается с воздухом при помощи специальной насадки на конце аммиачного трубопровода, во-вторых, за счет постановки внутри газопровода до и после фильтра двух алюминиевых конусных сит с 3-миллиметровыми отверстиями по всей поверхности конуса, благодаря чему смесь меняет свое прямое вертикальное направление на наклонно скрещивающееся и, в-третьих, за счет самого фильтра, наполненного асбестовым волокном.

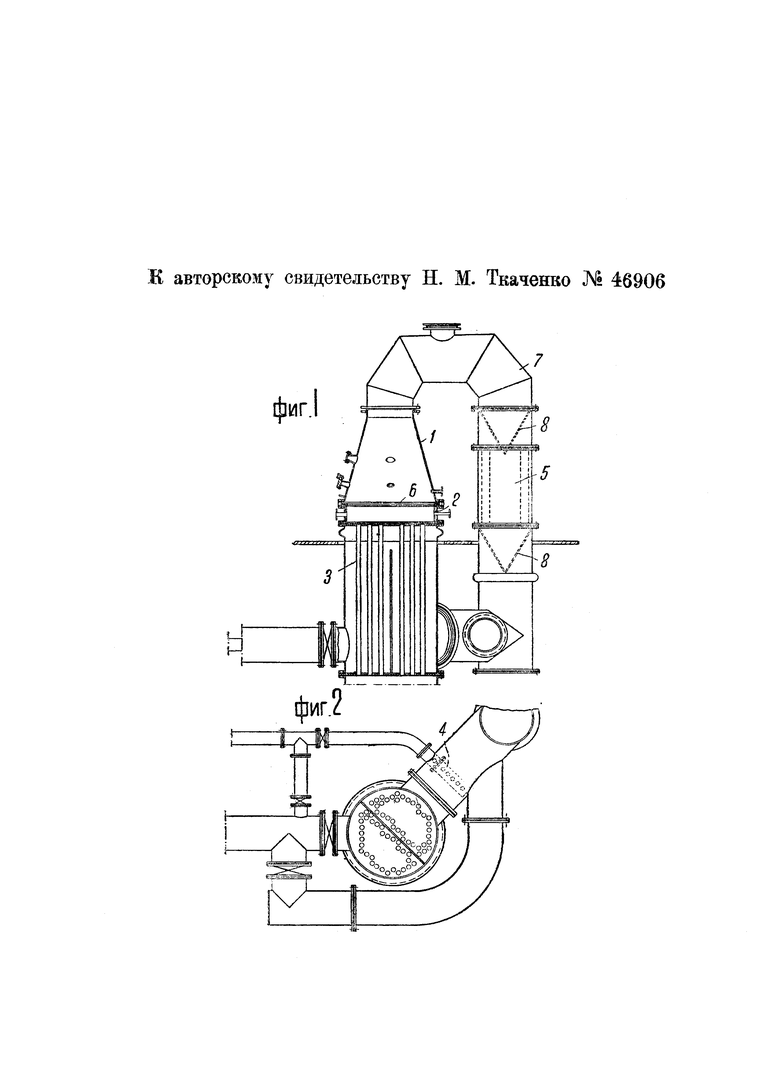

На прилагаемом чертеже контактный аппарат представлен в разрезах на фиг. 1 - вертикальной плоскостью и на фиг. 2 - горизонтальной. Аппарат состоит из алюминиевого шлема 1 (диффузора), железной царги 2 с водяной рубашкой, воздушного рубчатого теплообменника 3, воздушно-аммиачного смесителя 4 и фильтра 5 с конусными сетками 8.

Слой платино-родиевых сеток 6 в количестве от 15 до 20 штук, зажатый в хромоникелевые кольца, размещается между нижним основанием шлема 1 и царгой 2. Герметичность аппарата создается постановкой асбестовых прокладок между кольцами сеток и болтами шлема и царги. Аппарат нижним основанием теплообменника 3 устанавливается на верхнем штуцере теплообменного парового котла и крепится бортами.

Наружный воздух, пропущенный через предварительный фильтр, подается вентилятором в междутрубное пространство теплообменника 3 снизу, где он нагревается до 250-270°. Нагретый воздух по выходе из теплообменника смешивается в комбинированном смесителе 4 с газообразным аммиаком. Воздушно-аммиачная смесь с температурой до 250°, пройдя фильтр 5, заключенный между конусными сетками, направляется по трубопроводу 7 сверху вниз на горизонтально расположенный платино-родиевый многосетчатый катализатор 6.

Конвертированный газ поступает сверху вниз в трубчатый коллектор воздушного теплообменника 3, отдает здесь часть своего тепла на подогрев воздуха и далее уходит с температурой около 700° в паровой котел. Аппарат снаружи покрыт термической изоляцией. Железный кожух теплообменника внутри шопируется алюминием.

Аппарат характеризуется следующими производственными показателями:

1. Сжигание аммиака производится при атмосферном давлении и высоких температурах до 900-950°.

2. Высокие температуры достигаются подогревом воздуха за счет тепла нитрозных газов.

3. Катализатором являются платино-родиевые сетки в количестве до 15-20 штук, что определяет компактность аппарата при большой его производительности - до 12-17 тонн аммиака в сутки.

4. Конструкция контактного аппарата, как одно целое с теплообменником, смесителем и фильтром, что на ряду с указанным в п. 3 делает его исключительно компактным.

5. Вследствие соответствующего направления газового потока аппарат конструируется из алюминия, несмотря на высокие температуры контакта.

6. Аппарат дает выхода до 97-98% по аммиаку.

7. Расход платины незначительно превышает расход ее при низких температурах (650-700°) вследствие рационального использования платино-родиевых сеток путем периодической перестановки нижних слоев сеток наверх и верхних вниз.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2020 |

|

RU2745741C1 |

| КАТАЛИЗАТОРНАЯ СЕТКА | 2020 |

|

RU2776371C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2018 |

|

RU2693454C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПЛАТИНОИДНОГО КАТАЛИЗАТОРА | 1991 |

|

RU2086704C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЗАКИСИ АЗОТА | 2001 |

|

RU2205151C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА И СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2186724C1 |

1. Контактный аппарат для окисления аммиака, отличающийся тем, что непосредственно за контактирующими сетками 6 в том же кожухе расположен теплообменник 3 для охлаждения газов реакции.

2. Применение при аппарате, означенном в п. 1, сеток 8 для смешения газов и между ними фильтра 5 для очистки газа.

Авторы

Даты

1936-05-31—Публикация

1935-07-03—Подача