Группа изобретений относится к производству неконцентрированной и концентрированной азотной кислоты и может быть использована в азотной промышленности, в частности, в энерготехнологических схемах производства азотной кислоты, содержащих рекуперативный газотурбинный агрегат.

Наиболее близким по технической сущности и достигаемому результату к способу в заявляемой группе изобретений является способ производства азотной кислоты, включающий одноступенчатое получение сжатого воздуха в компрессоре газотурбинной установки, подачу основного потока воздуха на технологию и сжигание в смеси с природным газом в камере сгорания рекуперативной турбины, охлаждение основного потока воздуха, разделение его на два потока, подачу первого потока на смешение с подогретым газообразным аммиаком, поступающим отдельным потоком через испаритель жидкого аммиака, а второго в продувочную колонну на отдувку продукционной азотной кислоты, каталитическое окисление аммиака кислородом воздуха первого потока с образованием нитрозного газа, утилизацию реакционного тепла с получением пара, рекуперативное охлаждение нитрозного газа хвостовыми газами, конденсацию реакционной влаги из нитрозного газа доохлаждением его водой, абсорбцию нитрозного газа конденсатом водяного пара или обессоленной водой, получение продукционной азотной кислоты, отдувку ее вторым потоком воздуха, рекуперативный подогрев хвостовых газов, каталитическую очистку хвостовых газов от оксидов азота, огневой подогрев хвостовых газов в камере сгорания газотурбинной установки с последующей рекуперацией энергии отходящих газов в рекуперативной турбине газотурбинной установки [патент РФ №2248322, МПК7 С01В 21/40, 21/26, опубл. 20.03.2005], выбранный в качестве прототипа.

В известном способе сжатый в компрессоре газотурбинной установки основной поток воздуха с температурой 280-360°С подают на технологию, а часть потока - на сжигание в смеси с природным газом в камере сгорания рекуперативной турбины. Основной поток воздуха охлаждают до 200-240°С питательной водой с начальной температурой 104°С в «кипящем» экономайзере. Вода, нагретая до температуры кипения, соответствующей давлению пара, получаемого в котле-утилизаторе, вскипает и полученную пароводяную эмульсию с содержанием пара не выше 25% отводят в паросборник котла-утилизатора, в котором охлаждают нитрозный газ с температурой 900-950°С, получаемый при каталитическом окислении аммиака кислородом воздуха. Затем нитрозный газ охлаждают в одну ступень хвостовыми газами до 150-180°С и доохлаждают в одну ступень до 45-55°С, после чего их подают на абсорбцию конденсатом водяного пара или обессоленной водой и получают азотную кислоту, которую отдувают воздухом от растворенных оксидов азота в продувочной колонне. В продувочную колонну воздух на отдувку продукционной азотной кислоты поступает после охлаждения от 200-240°С до 130-160°С в подогревателе газообразного аммиака. Хвостовые газы, нагретые до температуры 260-280°С при рекуперативном охлаждении нитрозного газа, каталитически очищают от окислов азота, нагревают в камере сгорания газотурбинной установки и направляют в рекуперативную турбину газотурбинной установки.

Указанный способ производства азотной кислоты значительно упростил получение сжатого воздуха до требуемого давления за счет его одноступенчатого сжатия.

К недостаткам данного способа относятся:

- отсутствие охлаждения потока воздуха с температурой 280-360°С после сжатия в компрессоре, что снижает эффективность охлаждения и сокращает ресурс работы турбины;

- сложность и нестабильность работы стадии охлаждения сжатого основного потока воздуха в «кипящем» экономайзере с утилизацией низкопотенциального тепла сжатия воздуха с подогревом и кипением 25% массового потока питательной воды при жестких температурных условиях, соответствующих режиму работы котла-утилизатора (при давлении 1,5 МПа и температуре 204°С), в который подается полученная пароводяная смесь;

- недостаточная степень рекуперативного подогрева хвостовых газов перед их каталитической очисткой от оксидов азота;

- использование газообразного аммиака в качестве охлаждающего агента воздуха, подаваемого в продувочную колонну, повышает взрывоопасность способа в связи с возможностью образования взрывоопасной концентрации аммиачно-воздушной смеси при разгерметизации трубного и межтрубного пространства оборудования, а также отложения нитрит-нитратных взрывоопасных солей в конструктивных элементах продувочной и абсорбционной колонн;

- недостаточная степень окисления нитрозного газа перед абсорбцией из-за нерационального распределения потоков воздуха, поступающего на технологию;

- повышенный выброс монооксида углерода СО и оксидов азота NOx при сгорании природного газа в камере сгорания рекуперативной турбины.

Известный способ производства азотной кислоты осуществляют в соответствующем ему агрегате по патенту РФ №2248322 [МПК7 С01В 21/40, 21/26, опубл. 20.03.2005], который является наиболее близким по технической сущности и достигаемому результату к агрегату в заявляемой группе изобретений.

Известный агрегат для производства азотной кислоты содержит фильтр атмосферного воздуха, газотурбинную установку, включающую осевой компрессор для сжатия воздуха, у которого на выходе линия потока сжатого воздуха разделена на две части, одна из которых, предназначенная для технологии, связана сначала с охладителем сжатого воздуха, а затем со смесителем газов и соединена с продувочной колонной азотной кислоты, а вторая, предназначенная для сжигания топлива, соответственно с рекуперативной турбиной и камерой сгорания рекуперативной турбины, и рекуперативную турбину для расширения хвостовых газов, нагретых газами из камеры сгорания, установленную непосредственно на одном валу с осевым компрессором, а также испаритель и подогреватель аммиака, аппараты окисления аммиака воздухом, абсорбции оксидов азота, подогрева хвостовых газов, конденсации реакционной влаги из нитрозного газа, котел-утилизатор, имеющий паросборник, смеситель хвостовых газов с аммиаком, реактор каталитической очистки хвостовых газов и продувочную колонну азотной кислоты. При этом в качестве охладителя сжатого воздуха используют "кипящий" экономайзер, а линия воздуха, предназначенная для технологии, соединена с продувочной колонной азотной кислоты через подогреватель аммиака.

Недостатками известного агрегата являются:

- использование в качестве охладителя сжатого воздуха «кипящего» экономайзера, создающего нестабильность работы стадии охлаждения сжатого основного потока воздуха из-за жестких температурных условий, соответствующих режиму котла-утилизатора, и сниженного температурного напора между воздухом и охлаждающей средой, обуславливающего, при прочих равных условиях, требуемую поверхность теплообмена и, следовательно, металлоемкость охладителя;

- недостаточная степень рекуперативного подогрева хвостовых газов перед их каталитической очисткой от оксидов азота;

- низкий ресурс работы рекуперативной турбины газотурбинной установки из-за отсутствия охлаждения потока воздуха, подаваемого на охлаждение рекуперативной турбины с температурой 280-360°С после сжатия в компрессоре;

- повышенная взрывоопасность в связи с охлаждением воздуха, подаваемого в продувочную колонну, в подогревателе газообразного аммиака;

- недостаточная степень окисления нитрозного газа перед аппаратом абсорбции оксидов азота из-за нерационального распределения потоков воздуха, поступающего на технологию;

- повышенный выброс монооксида углерода СО и оксидов азота NOx при сгорании природного газа в камере сгорания рекуперативной турбины.

Задачей группы изобретений является повышение надежности и ресурса работы рекуперативной турбины; стабилизация работы стадии охлаждения технологического воздуха с использованием низкопотенциального тепла сжатия воздуха; оптимальное распределение потоков воздуха, подаваемого на технологию; оптимизация режима работы камеры сгорания рекуперативной турбины; усовершенствование рекуперативного подогрева хвостовых газов за счет реакционного тепла, что приведет к повышению эффективности и надежности производства азотной кислоты в целом.

Относительно способа производства азотной кислоты поставленная задача решается двумя вариантами.

По первому варианту в способе производства азотной кислоты, включающем одноступенчатое получение сжатого воздуха в компрессоре газотурбинной установки, подачу основного потока воздуха на технологию и сжигание в смеси с природным газом в камере сгорания рекуперативной турбины, охлаждение основного потока воздуха, разделение его на два потока, подачу первого потока на смешение с подогретым газообразным аммиаком, поступающим отдельным потоком через испаритель жидкого аммиака, а второго в продувочную колонну на отдувку продукционной азотной кислоты, каталитическое окисление аммиака кислородом воздуха первого потока с образованием нитрозного газа, утилизацию реакционного тепла с получением пара, рекуперативное охлаждение нитрозного газа хвостовыми газами, конденсацию реакционной влаги из нитрозного газа доохлаждением его водой, абсорбцию нитрозного газа конденсатом водяного пара или обессоленной водой, получение продукционной азотной кислоты, отдувку ее вторым потоком воздуха, рекуперативный подогрев хвостовых газов, каталитическую очистку хвостовых газов от оксидов азота, огневой подогрев хвостовых газов в камере сгорания газотурбинной установки с последующей рекуперацией энергии отходящих газов в рекуперативной турбине газотурбинной установки, согласно изобретению часть воздушного потока после сжатия охлаждают и направляют на охлаждение рекуперативной турбины газотурбинной установки, основной поток воздуха охлаждают в рекуперативном охладителе воздуха и направляют подогретую воду на охлаждение нитрозного газа в котел-утилизатор, нитрозный газ охлаждают в котле-утилизаторе с байпасным регулированием его подачи на подогрев хвостовых газов, который осуществляют в две ступени, конденсацию реакционной влаги из нитрозного газа также осуществляют в две ступени, а поток воздуха, направляемый на отдувку продукционной азотной кислоты, охлаждают водой и дополнительно разделяют на два потока, один из которых подают на окисление нитрозного газа, а другой в продувочную колонну. В предпочтительном исполнении при охлаждении основного потока воздуха в рекуперативном охладителе воздуха воду, направляемую на охлаждение нитрозного газа в котел-утилизатор, подогревают от температуры 104°С до 158-170°С.

По второму варианту, в способе производства азотной кислоты, включающем одноступенчатое получение сжатого воздуха в компрессоре газотурбинной установки, подачу основного потока воздуха на технологию и сжигание в смеси с природным газом в камере сгорания рекуперативной турбины, охлаждение основного потока воздуха, разделение его на два потока, подачу первого потока на смешение с подогретым газообразным аммиаком, поступающим отдельным потоком через испаритель жидкого аммиака, а второго в продувочную колонну на отдувку продукционной азотной кислоты, каталитическое окисление аммиака кислородом воздуха первого потока с образованием нитрозного газа, утилизацию реакционного тепла с получением пара, рекуперативное охлаждение нитрозного газа хвостовыми газами, конденсацию реакционной влаги из нитрозного газа доохлаждением его водой, абсорбцию нитрозного газа конденсатом водяного пара или обессоленной водой, получение продукционной азотной кислоты, отдувку ее вторым потоком воздуха, рекуперативный подогрев хвостовых газов, каталитическую очистку хвостовых газов от оксидов азота, огневой подогрев хвостовых газов в камере сгорания турбины газотурбинной установки с последующей рекуперацией энергии отходящих газов в рекуперативной турбине газотурбинной установки, согласно изобретению часть воздушного потока после сжатия охлаждают и направляют на охлаждение рекуперативной турбины газотурбинной установки, основной поток воздуха охлаждают в парогенераторе и полученный пар направляют на испарение жидкого аммиака и/или подогрев и деаэрацию химически очищенной воды, нитрозный газ охлаждают в котле-утилизаторе с байпасным регулированием его подачи на подогрев хвостовых газов, который осуществляют в две ступени, конденсацию реакционной влаги из нитрозного газа также осуществляют в две ступени, а поток воздуха, направляемый на отдувку продукционной азотной кислоты, охлаждают водой и дополнительно разделяют на два потока, один из которых подают на окисление нитрозного газа, а другой в продувочную колонну. В предпочтительном исполнении при охлаждении основного потока воздуха в парогенераторе получают пар с давлением 0,6-0,8 МПа и температурой 158-170°С и направляют его на испарение жидкого аммиака и/или подогрев и деаэрацию химически очищенной воды.

При этом в обоих вариантах поток воздуха, подаваемый на сжигание в камеру сгорания рекуперативной турбины газотурбинной установки, смешивают с природным газом в соотношении (11-15):1 и дополнительно подают в зону горения пар с расходом 0,5-2 т/час, а часть воздушного потока, направляемого после сжатия на охлаждение рекуперативной турбины газотурбинной установки, охлаждают до температуры 140-150°С.

Благодаря охлаждению части воздушного потока после сжатия и направлению его на охлаждение рекуперативной турбины газотурбинной установки повышается надежность и ресурс работы рекуперативной турбины.

При охлаждении основного потока воздуха, по первому варианту, в рекуперативном охладителе воздуха с нагревом воды, направляемой на охлаждение нитрозного газа в котел-утилизатор, не до кипения, а до температуры 158-170°С при давлении в котле-утилизаторе 1,5 МПа, или, по второму варианту, с получением насыщенного пара в парогенераторе с давлением 0,6-0,8 МПа и температурой 158-170°С, за счет увеличения среднего температурного напора, т.е. средней разности температур горячего воздуха после сжатия в осевом компрессоре и используемой охлаждающей среды, достигают стабилизации и эффективности охлаждения сжатого воздуха и обеспечения окисления аммиака сжатым воздухом оптимальных параметров с давлением 0,73-0,8 МПа и температурой 190-210°С. При этом во втором варианте полученный насыщенный пар направляют на испарение жидкого аммиака, тем самым обеспечивая мягкий режим испарения аммиака и минимизацию загрязнения платиновых сеток аппарата окисления аммиака парами масла, и/или на подогрев и деаэрацию химически очищенной воды.

Для обеспечения гарантированного подогрева хвостовых газов до 240-280°С нитрозный газ охлаждают в котле-утилизаторе с байпасным регулированием его подачи на подогрев хвостовых газов, который осуществляют в две ступени.

Использование воды для охлаждения потока воздуха, направляемого на отдувку продукционной азотной кислоты, устраняет взрывоопасность стадии абсорбции и повышает безопасность процесса в целом.

Направление потока воздуха на дополнительное окисление нитрозного газа перед адсорбцией на стадии двухступенчатой конденсации реакционной влаги из нитрозного газа повышает степень его переработки в азотную кислоту.

Подача на сжигание в камеру сгорания рекуперативной турбины газотурбинной установки потока воздуха, смешанного с природным газом, с превышением стехиометрического соотношения в диапазоне (11-15):1, и дополнительная подача в зону горения пара с расходом 0,5-2 т/час обеспечивают снижение образования монооксида углерода СО и минимизацию продуцирования вторичных оксидов азота с уменьшением их выброса в атмосферу.

Относительно агрегата поставленная задача решается тем, что в агрегате для производства азотной кислоты, содержащем фильтр атмосферного воздуха, газотурбинную установку, включающую осевой компрессор для сжатия воздуха, у которого на выходе линия потока сжатого воздуха разделена на две части, одна из которых, предназначенная для технологии, связана сначала с охладителем сжатого воздуха, а затем со смесителем газов, и соединена с продувочной колонной азотной кислоты, а вторая, предназначенная для сжигания топлива, соответственно с рекуперативной турбиной и камерой сгорания рекуперативной турбины, и рекуперативную турбину для расширения хвостовых газов, нагретых газами из камеры сгорания топлива, установленную непосредственно на одном валу с осевым компрессором, а также испаритель и подогреватель аммиака, аппараты окисления аммиака воздухом, абсорбции оксидов азота, подогрева хвостовых газов, конденсации реакционной влаги из нитрозного газа, котел-утилизатор, имеющий паросборник, смеситель хвостовых газов с аммиаком, реактор каталитической очистки хвостовых газов и продувочную колонну азотной кислоты, согласно изобретению в качестве охладителя сжатого воздуха использован пластинчатый теплообменник или парогенератор пластинчатого типа, во входной камере котла-утилизатора установлен узел байпасного регулирования и дополнительно установлены аппараты охлаждения воздуха, поступающего на охлаждение рекуперативной турбины газотурбинной установки, и на линии потока воздуха, соединенной с продувочной колонной, причем эта линия после аппарата охлаждения воздуха разделена на две независимые линии, направленные в продувочную колонну и на окисление нитрозного газа к аппаратам конденсации реакционной влаги из нитрозного газа. В предпочтительном варианте в газотурбинной установке использован турбокомпрессорный блок, включающий полнонапорный осевой 17-ступенчатый компрессор и 5-ступенчатую рекуперативную турбину. При этом агрегат содержит два подогревателя хвостовых газов и два аппарата конденсации реакционной влаги из нитрозного газа. Кроме того, в аппарате охлаждения воздуха на линии потока воздуха, соединенной с продувочной колонной, в качестве охлаждающего агента использована вода, а в камере сгорания рекуперативной турбины использована смесь воздуха и природного газа в соотношении (11-15):1 и пара, подаваемого с расходом 0,5-2 т/час.

Использованием в качестве охладителя сжатого воздуха рекуперативных аппаратов - пластинчатого теплообменника с нагревом воды, направляемой на охлаждение нитрозного газа в котел-утилизатор, не до кипения, а до температуры 158-170°С при давлении в котле-утилизаторе 1,5 МПа, или парогенератора пластинчатого типа «Компаблок» (фирмы «Alfa Laval», Швеция) с получением насыщенного пара с давлением 0,6-0,8 МПа и температурой 158-170°С за счет увеличения среднего температурного напора, т.е. средней разности температур горячего воздуха после сжатия в осевом компрессоре и используемой охлаждающей среды, достигают стабилизации и эффективности охлаждения сжатого воздуха и обеспечения окисления аммиака сжатым воздухом оптимальных параметров с давлением 0,73-0,8 МПа и температурой 190-210°С. При этом аппараты пластинчатого типа снижают металлоемкость охладителя сжатого воздуха с сохранением требуемой поверхности теплообмена.

Установкой во входной камере котла-утилизатора узла байпасного регулирования подачи нитрозного газа и двух подогревателей хвостовых газов обеспечивают гарантированный подогрев хвостовых газов до 240-280°С.

Благодаря аппарату охлаждения воздуха, поступающего на охлаждение рекуперативной турбины газотурбинной установки, в котором часть воздушного потока после сжатия в осевом компрессоре охлаждают до температуры 140-150°С, повышают ресурс работы рекуперативной турбины. При этом указанный аппарат может быть воздушного или водяного охлаждения.

Установка на линии потока воздуха, соединенного с продувочной колонной, аппарата его охлаждения водой в качестве охлаждающего агента позволяет устранить взрывоопасность и повысить безопасность агрегата в целом.

Разделением линии потока воздуха, соединенного с продувочной колонной, на две линии, одна из которых направлена на дополнительное окисление нитрозного газа в аппаратах конденсации реакционной влаги из нитрозного газа, достигают более рационального распределения потоков воздуха и повышения степени переработки нитрозного газа в азотную кислоту.

Использование в камере сгорания рекуперативной турбины смеси воздуха и природного газа с превышением стехиометрического соотношения в диапазоне (11-15):1 и пара, подаваемого с расходом 0,5-2 т/час, обеспечивает снижение образования монооксида углерода СО и минимизацию продуцирования вторичных оксидов азота с уменьшением их выброса в атмосферу.

Кроме того, в газотурбинной установке использован турбокомпрессорный блок, включающий полнонапорный осевой 17-ступенчатый компрессор и 5-ступенчатую рекуперативную турбину, конструкция лопаточных аппаратов которых обеспечивает высокий КПД газотурбинной установки. При этом полнонапорный осевой 17-ступенчатый компрессор имеет поворотный входной направляющий аппарат, позволяющий изменять расход воздуха через лопатки в пределах 85-105% от номинальной производительности, и оснащен антипомпажным, перепускным и двумя сбросными клапанами после 6 и 12 ступени сжатия.

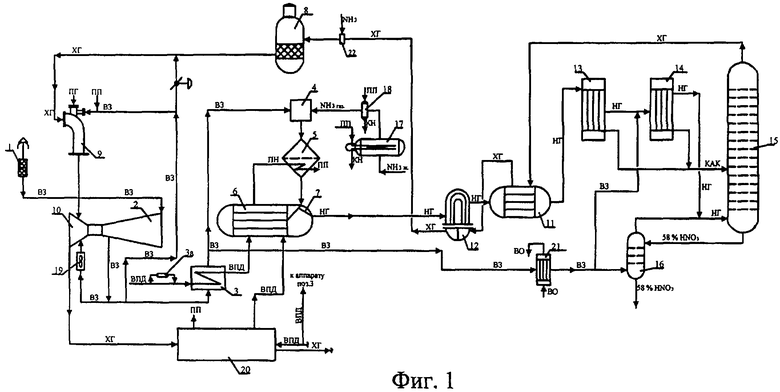

Заявляемая группа изобретений поясняется схемами производства азотной кислоты: на фиг.1 представлена схема по первому варианту выполнения; на фиг.2 - по второму варианту выполнения.

На схемах обозначено: ВЗ - воздух, НГ - нитрозный газ, XT - хвостовые газы, ПГ - природный газ, ПП - перегретый водяной пар, ПН - пар насыщенный, КАК - конденсат азотной кислоты, ВО - вода охлаждающая, ВПД - вода питательная деаэрированная, КН - конденсат напорный.

Агрегат для производства азотной кислоты содержит: фильтр атмосферного воздуха 1, полнонапорный осевой компрессор 2 газотурбинной установки, рекуперативный охладитель воздуха 3 (по первому варианту - пластинчатый теплообменник, по второму варианту - парогенератор «Компаблок» пластинчатого типа), аппарат водяного доохлаждения 3а, смеситель газов 4, контактный аппарат 5, котел-утилизатор 6, узел байпасного регулирования 7, реактор каталитической очистки хвостовых газов 8, камеру сгорания 9 рекуперативной турбины, рекуперативную турбину 10, подогреватели хвостовых газов 11 и 12, аппараты конденсации реакционной влаги из нитрозного газа - холодильники-конденсаторы 13 и 14, абсорбционную колонну 15, продувочную колонну 16, испаритель жидкого аммиака 17, подогреватель газообразного аммиака 18, аппарат воздушного (или водяного) охлаждения 19, котел-утилизатор хвостовых газов 20, аппарат водяного охлаждения воздуха 21, смеситель хвостовых газов с аммиаком 22.

Заявляемую группу изобретений осуществляют следующим образом.

Воздух из атмосферы проходит грубую и тонкую очистку в фильтре 1, поступает на всасывание осевого компрессора 2, где сжимается до абсолютного давления 0,73-0,8 МПа. Сжатый воздух с температурой 280-310°С распределяют на несколько потоков, один из которых после охлаждения в аппарате воздушного (или водяного) охлаждения 19 поступает на охлаждение рекуперативной турбины 10, другой - на сжигание в смеси с природным газом в камере сгорания 9 рекуперативной турбины 10, а основной идет на технологию.

По первому варианту основной поток воздуха, направляемый на технологию, поступает в рекуперативный охладитель воздуха 3 - пластинчатый теплообменник, в котором охлаждается до температуры 190-210°С с использованием тепла сжатия воздуха для подогрева питательной воды и увеличения выработки пара или воды, направляемого в котел-утилизатор 6.

По второму варианту основной поток воздуха, направляемый на технологию, поступает в рекуперативный охладитель воздуха 3 - парогенератор «Компаблок» пластинчатого типа, в котором охлаждается до температуры 190-210°С с использованием тепла сжатия воздуха для выработки пара, направляемого на испарение жидкого аммиака и/или подогрев и деаэрацию химически очищенной воды.

При этом воду, поступающую в рекуперативный охладитель воздуха 3, для дополнительного регулирования температурного напора охлаждают в аппарате водяного доохлаждения 3а.

Далее по обоим вариантам основной поток охлажденного воздуха разделяют на два потока, первый из которых поступает в смеситель газов 4, куда подают испаренный в испарителе 17 и подогретый в подогревателе 18 аммиак, а второй - на охлаждение в аппарат водяного охлаждения воздуха 21.

Аммиачно-воздушная смесь, полученная в смесителе газов 4, поступает в контактный аппарат 5, где на платиноидном катализаторе при температуре 900-910°С аммиак окисляют до оксидов азота. Нитрозный газ охлаждают в котле-утилизаторе 6 до температуры 290-310°С, при этом часть горячих газов с температурой 900-910°С через узел байпасного регулирования 7 подают в основной поток для получения смешанного газа с температурой 350°С, требуемой для подогрева хвостовых газов до температуры 260-280°С перед реактором каталитической очистки 8. Нитрозный газ, проходя через подогреватели хвостовых газов 11, 12, охлаждается до температуры 170-190°С и далее поступает для конденсации реакционной влаги в холодильники-конденсаторы 13, 14. При этом второй поток воздуха, охлажденный в аппарате водяного охлаждения воздуха 21 до температуры 140-150°С, разделяют на два потока, направляя один на дополнительное окисление нитрозного газа к холодильникам-конденсаторам 13, 14, после чего охлажденный до температуры 50°С и дополнительно окисленный нитрозный газ поступает в абсорбционную колонну 15, орошаемую паровым конденсатом или конденсатом сокового пара, а другой - в продувочную колонну 16, где полученную продукционную азотную кислоту с массовой долей 58-60% отдувают от растворенных в ней оксидов азота.

Хвостовые газы после абсорбционной колонны 15, пройдя подогреватели хвостовых газов 11, 12 и смеситель хвостовых газов с аммиаком 22, с температурой 260-280°С поступают в реактор каталитической очистки 8. Очищенные хвостовые газы разогревают в камере сгорания 9 рекуперативной турбины 10 до температуры 650-700°С за счет смешения с топочными газами - продуктом сжигания природного газа в воздушном потоке. При этом воздух, подаваемый на сжигание, поступает после осевого компрессора 2 с температурой 290-310°С без предварительного охлаждения и его смешивают с природным газом в соотношении (11-15):1 и дополнительно подают в зону горения пар с расходом 0,5-2 т/час. Затем хвостовые газы поступают в рекуперативную турбину 10, после чего полученные выхлопные газы направляют в котел-утилизатор 20.

Для пуска газотурбинной установки используют разгонный двигатель (на фиг. не показан), отключаемый при выходе на нормальный режим работы с помощью обгонной муфты, установленной между ведущим валом редуктора двигателя и валом рекуперативной турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2003 |

|

RU2248322C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| Способ получения азотной кислоты | 1968 |

|

SU649650A1 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА В ПРОЦЕССЕ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2002 |

|

RU2220097C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1971 |

|

SU321470A1 |

Изобретение относится к производству азотной кислоты и может быть использовано в химической промышленности. В компрессоре (2) газотурбинной установки в одну ступень получают сжатый воздух. Часть потока после сжатия охлаждают и направляют на охлаждение рекуперативной турбины (10). Основной поток воздуха охлаждают в пластинчатом теплообменнике, направляя подогретую воду в котел-утилизатор (6) или в парогенераторе, а полученный пар направляют на испарение жидкого аммиака и/или подогрев и деаэрацию химически очищенной воды. Основной поток разделяют на два потока. Первый поток подают на смешение с подогретым газообразным аммиаком, а второй - в продувочную колонну (16). Аммиак окисляют кислородом воздуха первого потока на катализаторе. Нитрозный газ охлаждают в котле-утилизаторе (6) с байпасным регулированием его подачи на подогрев хвостовых газов в две ступени. Из нитрозного газа конденсируют реакционную влагу в две ступени доохлаждением его водой. Нитрозный газ абсорбируют конденсатом водяного пара или обессоленной водой. Азотную кислоту отдувают вторым потоком воздуха, который предварительно охлаждают водой и разделяют на два потока, один из которых подают на окисление нитрозного газа, а другой - в продувочную колонну (16). Хвостовые газы подогревают, очищают от оксидов азота на катализаторе, подогревают в камере сгорания (9) газотурбинной установки с последующей рекуперацией энергии отходящих газов в рекуперативной турбине (10). Изобретения позволяют повысить эффективность и надежность производства азотной кислоты. 3 н. и 8 з.п. ф-лы, 2 ил.

1. Способ производства азотной кислоты, включающий одноступенчатое получение сжатого воздуха в компрессоре газотурбинной установки, подачу основного потока воздуха на технологию и сжигание в смеси с природным газом в камере сгорания рекуперативной турбины, охлаждение основного потока воздуха, разделение его на два потока, подачу первого потока на смешение с подогретым газообразным аммиаком, поступающим отдельным потоком через испаритель жидкого аммиака, а второго - в продувочную колонну на отдувку продукционной азотной кислоты, каталитическое окисление аммиака кислородом воздуха первого потока с образованием нитрозного газа, утилизацию реакционного тепла с получением пара, рекуперативное охлаждение нитрозного газа хвостовыми газами, конденсацию реакционной влаги из нитрозного газа доохлаждением его водой, абсорбцию нитрозного газа конденсатом водяного пара или обессоленной водой, получение продукционной азотной кислоты, отдувку ее вторым потоком воздуха, рекуперативный подогрев хвостовых газов, каталитическую очистку хвостовых газов от оксидов азота, огневой подогрев хвостовых газов в камере сгорания газотурбинной установки с последующей рекуперацией энергии отходящих газов в рекуперативной турбине газотурбинной установки, отличающийся тем, что часть воздушного потока после сжатия охлаждают и направляют на охлаждение рекуперативной турбины газотурбинной установки, основной поток воздуха охлаждают в рекуперативном охладителе воздуха и направляют подогретую воду на охлаждение нитрозного газа в котел-утилизатор, нитрозный газ охлаждают в котле-утилизаторе с байпасным регулированием его подачи на подогрев хвостовых газов, который осуществляют в две ступени, конденсацию реакционной влаги из нитрозного газа также осуществляют в две ступени, а поток воздуха, направляемый на отдувку продукционной азотной кислоты, охлаждают водой и дополнительно разделяют на два потока, один из которых подают на окисление нитрозного газа, а другой - в продувочную колонну.

2. Способ по п.1, отличающийся тем, что при охлаждении основного потока воздуха в рекуперативном охладителе воздуха воду, направляемую на охлаждение нитрозного газа в котел-утилизатор, подогревают от температуры 104°С до 158-170°С.

3. Способ производства азотной кислоты, включающий одноступенчатое получение сжатого воздуха в компрессоре газотурбинной установки, подачу основного потока воздуха на технологию и сжигание в смеси с природным газом в камере сгорания рекуперативной турбины, охлаждение основного потока воздуха, разделение его на два потока, подачу первого потока на смешение с подогретым газообразным аммиаком, поступающим отдельным потоком через испаритель жидкого аммиака, а второго - в продувочную колонну на отдувку продукционной азотной кислоты, каталитическое окисление аммиака кислородом воздуха первого потока с образованием нитрозного газа, утилизацию реакционного тепла с получением пара, рекуперативное охлаждение нитрозного газа хвостовыми газами, конденсацию реакционной влаги из нитрозного газа доохлаждением его водой, абсорбцию нитрозного газа конденсатом водяного пара или обессоленной водой, получение продукционной азотной кислоты, отдувку ее вторым потоком воздуха, рекуперативный подогрев хвостовых газов, каталитическую очистку хвостовых газов от оксидов азота, огневой подогрев хвостовых газов в камере сгорания турбины газотурбинной установки с последующей рекуперацией энергии отходящих газов в рекуперативной турбине газотурбинной установки, отличающийся тем, что часть воздушного потока после сжатия охлаждают и направляют на охлаждение рекуперативной турбины газотурбинной установки, основной поток воздуха охлаждают в парогенераторе и полученный пар направляют на испарение жидкого аммиака и/или подогрев и деаэрацию химически очищенной воды, нитрозный газ охлаждают в котле-утилизаторе с байпасным регулированием его подачи на подогрев хвостовых газов, который осуществляют в две ступени, конденсацию реакционной влаги из нитрозного газа также осуществляют в две ступени, поток воздуха, направляемый на отдувку продукционной азотной кислоты, охлаждают водой и дополнительно разделяют на два потока, один из которых подают на окисление нитрозного газа, а другой - в продувочную колонну.

4. Способ по п.3, отличающийся тем, что при охлаждении основного потока воздуха в парогенераторе получают пар с давлением 0,6-0,8 МПа и температурой 158-170°С и направляют его на испарение жидкого аммиака и/или подогрев и деаэрацию химически очищенной воды.

5. Способ по пп.1 и 3, отличающийся тем, что поток воздуха, подаваемый на сжигание в камеру сгорания рекуперативной турбины газотурбинной установки, смешивают с природным газом в соотношении (11-15):1 и дополнительно подают в зону горения пар с расходом 0,5-2 т/ч.

6. Способ по пп.1 и 3, отличающийся тем, что часть воздушного потока, направляемого после сжатия на охлаждение рекуперативной турбины газотурбинной установки, охлаждают до температуры 140-150°С.

7. Агрегат для производства азотной кислоты, содержащий фильтр атмосферного воздуха, газотурбинную установку, включающую осевой компрессор для сжатия воздуха, у которого на выходе линия потока сжатого воздуха разделена на две части, одна из которых, предназначенная для технологии, связана сначала с охладителем сжатого воздуха, а затем - со смесителем газов, и соединена с продувочной колонной азотной кислоты, а вторая, предназначенная для сжигания топлива, соответственно с рекуперативной турбиной и камерой сгорания рекуперативной турбины, и рекуперативную турбину для расширения хвостовых газов, нагретых газами из камеры сгорания, установленную непосредственно на одном валу с осевым компрессором, а также испаритель и подогреватель аммиака, аппараты окисления аммиака воздухом, абсорбции оксидов азота, подогрева хвостовых газов, конденсации реакционной влаги из нитрозного газа, котел-утилизатор, имеющий паросборник, смеситель хвостовых газов с аммиаком, реактор каталитической очистки хвостовых газов и продувочную колонну азотной кислоты, отличающийся тем, что в качестве охладителя сжатого воздуха использован пластинчатый теплообменник или парогенератор пластинчатого типа, во входной камере котла-утилизатора установлен узел байпасного регулирования, и дополнительно установлены аппараты охлаждения воздуха, поступающего на охлаждение рекуперативной турбины газотурбинной установки, и на линии потока воздуха, соединенной с продувочной колонной, причем эта линия после аппарата охлаждения воздуха разделена на две независимые линии, направленные в продувочную колонну и на окисление нитрозного газа к аппаратам конденсации реакционной влаги из нитрозного газа.

8. Агрегат по п.7, отличающийся тем, что в газотурбинной установке использован турбокомпрессорный блок, включающий полнонапорный осевой 17-ступенчатый компрессор и 5-ступенчатую рекуперативную турбину.

9. Агрегат по п.7, отличающийся тем, что содержит два подогревателя хвостовых газов и два аппарата конденсации реакционной влаги из нитрозного газа.

10. Агрегат по п.7, отличающийся тем, что в аппарате охлаждения воздуха на линии потока воздуха, соединенной с продувочной колонной, в качестве охлаждающего агента использована вода.

11. Агрегат по п.7, отличающийся тем, что в камере сгорания рекуперативной турбины использована смесь воздуха и природного газа в соотношении (11-15):1 и пара, подаваемого с расходом 0,5-2 т/ч.

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2003 |

|

RU2248322C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| Насадка для подачи жидкого раствора | 1980 |

|

SU1013604A1 |

| Караваев М.М | |||

| и др | |||

| СПРАВОЧНИК АЗОТЧИКА | |||

| - М., Химия, 1987, Издание 2-е, с.66-69 | |||

| ПРОИЗВОДСТВО АЗОТНОЙ КИСЛОТЫ В АГРЕГАТАХ БОЛЬШОЙ ЕДИНИЧНОЙ МОЩНОСТИ | |||

| / Под ред | |||

| В.М | |||

| Олевского | |||

| - М., Химия, 1985, с.330-334. | |||

Авторы

Даты

2012-12-27—Публикация

2009-12-24—Подача