Переработка живицы на канифоль и терпентинное масло сводится к несложным операциям, а именно: 1) плавление живицы; 2) фильтрация или декантация и 3) перегонка с водным паром.

В данный момент, за исключением заводов огневых, часть заводов работает по методу фильтрации, другая часть - по методу декантации.

Кроме того все заводы работают на периодически действующих канифолеваренных кубах за исключением двух заводов, работающих на непрерывно действующих колоннах системы "Дюпон".

Емкость каждого в отдельности канифолеваренного куба в большинстве случаев 750 кг.

Известно и бесспорно, что системы периодически действующих кубов стали уступать колоннам непрерывного действия в крупнейших промышленностях - нефтеперегонной, коксо-бензольной и др. не только потому, что колонны, как иногда говорят, имеют компактность, красоту, занимают мало места в цехе и т.д., а потому, что они дают громадный эффект как в смысле компактности, красоты и удобства само собой, так и качества получаемого продукта (однородность) и экономии пара, затрачиваемого на перегонку, - до 30% против кубов периодического действия.

Добавляя к этому целый ряд других преимуществ непрерывно действующих колонн: а) удобство размещения в цеху; б) компактность; с) абсолютное отсутствие вынужденных остановок; d) наполнение аппарата, спуск, разогрев и пр. нетрудно представить действительную эффективность по переработке живицы.

Естественно, что, целый ряд отраслей промышленности немедленно переключились и стали всемерно насаждать непрерывно действующие колонные аппараты.

Наряду с осуществлением периодически действующих канифолеваренных кубов существуют и непрерывно действующие колонные аппараты французской системы "Дюпон", а также реконструированная колонна "Дюпон".

Вследствие вложенного в основу конструирования колонны "Дюпон" принципа нагрева живицы в самой колонне в момент отгонки терпентинного масла острым паром, осуществление нагрева было произведено посредством устройства по всей высоте колонны паровой рубашки. Так как температура полной готовности канифоли определяется 160-165%, то потребовалось давление пара в рубашке колонны не меньше 8 атм., а это в свою очередь потребовало соответствующей прочности стенок рубашки колонны, повысило требования технической инспекции к качеству металла, из которого изготовлены колонны, и известной конструктивной обработки самого аппарата.

Кроме того, в основу конструирования колонны "Дюпон", был положен также принцип тонкого слоя, что доказывается, во-первых, тем, что до ввода живицы в колонну имелась квадратная с паровой рубашкой коробка с перегородками внутри, где живица тонким слоем как бы по горящей плите протекала известный путь, удлиняемый этими перегородками и после этого уже попадала в собственно колонну и, во-вторых, устройством внутри колонны специальных барабанов, направляющих живицу к стенкам колонны. Однако известно, что при отгонке терпентинного масла из живицы необходимо придерживаться таких температурных интервалов, при которых в период отделения терпентинного масла температура живицы не поднималась бы выше 150°.

В случае нарушения данного режима канифоль начинает частично разлагаться, следствием чего являются продукты пирогенизации, перегоняющиеся вместе с терпентинным маслом и придающие ему дурной запах. Следовательно, учитывая все вышесказанное, в период отгонки терпентинного масла следует стремиться, чтобы температура живицы не была выше 150° и только после того, как масло будет отогнано, дать еще подогрев для удаления тяжелых фракций, т.е. подсушивания канифоли до желательной точки размягчения.

При подробном анализе работы колонны "Дюпон" видно, что конструкция колонны противоречит вышеуказанному положению, так как имеет по всей своей высоте паровую рубашку с температурой нагрева стенки 170° и выше.

На самом деле при прохождении живицы между стенкой колонны, обогреваемой паром 8-9 атм., и стенкой барабана главная масса живицы идет по стенке барабана, не соприкасаясь с горячей стенкой колонны, так как толщина стекающего слоя живицы по стенке барабана чрезвычайно мала, расстояние же между стенками ровно 20 мм; из этого следует, что на горячую стенку колонны попадает не главная масся живицы, а только отдельные брызги, которые растекаются по поверхности нагретой до 170° стенки колонны в тонкую пленку, перегреваясь с частичным разложением, что ведет к понижению качества терпентинного масла и канифоли.

Если подойти к анализу тепловой части колонны "Дюпон", то можно установить, что паровая рубашка по всей ее высоте является единственным фактором теплопередачи не только для поддержания необходимой температуры при перегонке, но и до температуры готовой канифоли, т.е. 165°.

Известно, что газы и смолы являются дурными проводниками тепла. В колонне "Дюпон" как раз это и наблюдается: в ней имеют место 1) тонкая пленка смолы по всей высоте паровой рубашки; 2) газовая прослойка между стенкой рубашки колонны и стенкой барабана; 3) незначительная разница температуры внутри колонны между стенкой паровой рубашки и конечным нагревом живицы. Эти три фактора являются прекраснейшими показателями плохой стороны колонны "Дюпон". Кроме всего этого надо еще добавить отрицательную сторону колонны "Дюпон" - срок амортизации ее всего лишь один год. Причина такого непродолжительного срока - коррозия металла (железа), в процессе подвергающегося действию кислот, отгоняющихся вместе с маслом.

Применение металла - меди, которая корродируется, значительно слабее и качество канифоли в этом случае получается выше, не оправдывается затратами на изготовление колонны при данной конструкции.

Предлагаемая колонна лишена указанных недостатков, проста в изготовлении, дешева, и имеет амортизационный срок 10 лет.

В конструктивном отношении предлагаемая колонна имеет те преимущества, что ее изготовление не требует определенной толщины металла, выдерживающего давление 8-9 атм., так как рубашечный обогрев в ней отсутствует.

Благодаря отсутствию рубашечного обогрева вся конструкция очень проста. В тепловой части колонна не имеет таких худых проводников тепла, как например, смоляная пленка на станке паровой рубашки, газовая прослойка между стенкой паровой рубашки и стенкой барабана, что повышает коэфициент теплопередачи в предлагаемой колонне за счет устранения этих мест, а также и за счет правильного распределения тепла, концентрации его в одном месте, в результате чего производительность при одних и тех же габаритных размерах увеличивается на 20-30%.

Все эти моменты, меньший расход пара, увеличение производительности при одних и тех же габаритах, улучшение качества продукции, простота изготовления, работа без давления, возможность применения металла - меди или биметалла, несомненно, ставит предлагаемую колонну в ряд наиболее совершенных.

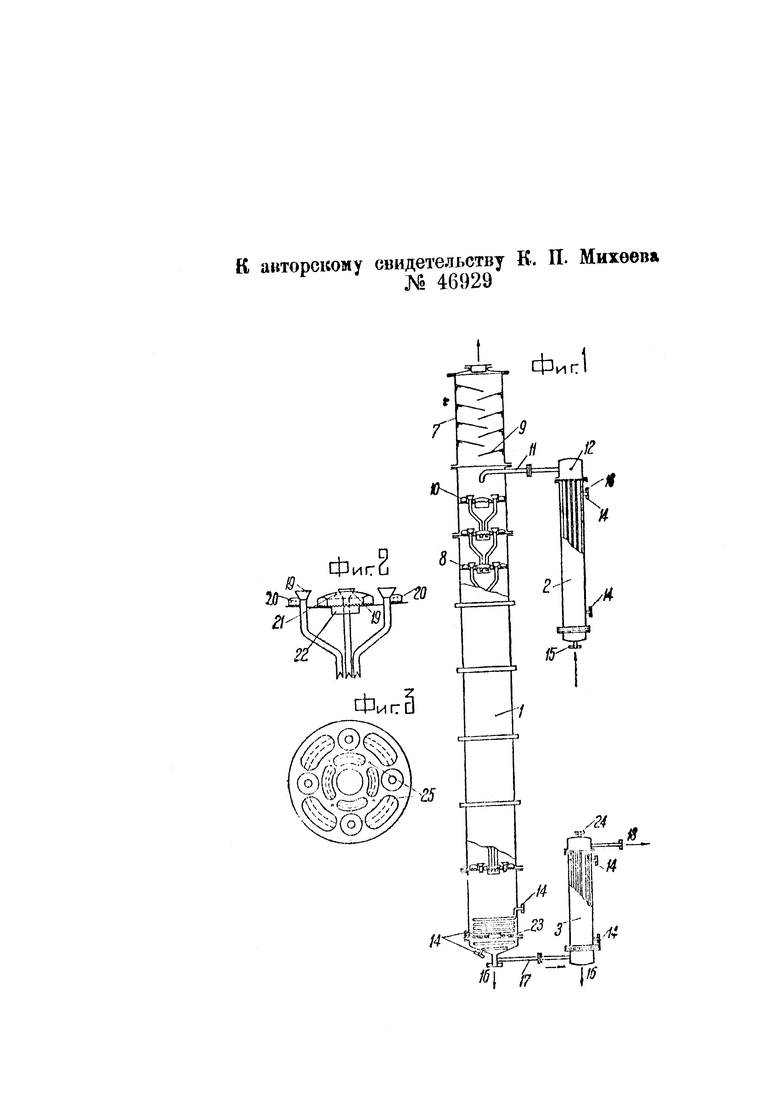

На прилагаемом чертеже фиг. 1 колонна представлена в частичном разрезе; фиг. 2 и 3 изображают в несколько  масштабе разрез и план тарелки.

масштабе разрез и план тарелки.

Колонна представляет собой цилиндр 1 высотою 6,5 м, диаметром 0,5 м состоящий из отдельных секций царг 8, соединенных между собой фланцами на болтах. Высота каждой отдельной царги рассчитана на свободное размещение внутренних деталей тарелок 10, переливных трубок 19, колпачков 20, а также удобство разъема на случай ремонта. Металлом для изготовления цилиндрической части колонны служит красная медь толщиною 4 мм, а для внутренних деталей толщиною 3 мм (может быть применим и биметалл). Верхняя часть колонны с выходом для газов, с отдельными дисковыми перегородками 9 представляет собой как бы отдельный аппарат, служащий для улавливания механически увлекаемых капель живицы парогазовой смесью, образующейся при перегонке. Этот брызгоуловитель является частью общего аппарата. Из чертежа понятен принцип работы брызгоуловителя. Ниже брызгоуловителя, в первую царгу колонны через трубу 11 вводится живица из специально устанавливаемой трубчатки 2 для подогрева. В этом подогревателе трубчатой системы происходит подогрев живицы с таким расчетом, чтобы введенного тепла было достаточно и для покрытия скрытой теплоты испарения, уносящейся парами, образующимися при перегонке. Подогреватель имеет термометр 12. Обогреваемые трубки 13 ввальцовываются в решетки, которые общими фланцами крепятся с верхней отъемной частью и средней. Для ввода холодной живицы в трубки имеется штуцер 15. Пар вводится и отводится через штуцер 14. Подогретая живица в колонну поступает на первую тарелку 10. На этой тарелке расположены по окружности восемь колпачков 20 высотою 30 мм с вырезами внизу. Под этими колпачками имеются вырезы 21, через которые образующиеся пары и вводимый через штуцер 14 внизу колонны в барботер 23 острый пар проходят, пробиваясь из-под колпачков через вырезы. Так как на тарелке всегда находится постоянный слой живицы, то пары одновременно пронизывают в массу живицы, барботируя через нее и насыщаясь терпентинным маслом. Выше колпачков на 20 мм имеются сливные трубы 19, через которые излишняя живица на тарелке отводится на следующую тарелку и т.д. Число тарелок устанавливается в зависимости от мощности колонны. Нижняя тарелка не имеет сливных трубок, подобных имеющимся на остальных тарелках, и освобожденная от терпентинного масла живица сливается в нижнюю конусную часть колонны с змеевиковым обогревом. Назначечение этих змеевиков, расположенных выше барботера: 1) подсушить пар, 2) в случае сильного охлаждения колонны повысить быстро температуру и 3) на случай остановки для разогрева оставшейся в колонне канифоли, закристаллизовавшейся живицы на тарелках (для этого в колонну заливается терпентинное масло). Из нижней части колонны в случае остановки все содержимое колонны опускается через штуцер 16. С тарелок в этом случае содержимое стекает не через сливные трубки, а через отверстия 25 количеством на каждой тарелке 4 штуки и диаметром 3-4 мм. Все внутреннее устройство колонны, тарелки, колпачка, сливные трубы, отверстия в тарелках, стакан для труб 22 приспособлены именно для данного принципа процесса, когда масса в процессе не подогревается и отводится в отличие от колонны "Дюпон" не к стенкам колонны через барабаны, а к центру (месту, наиболее благоприятному в температурном отношении). Барабаны здесь отсутствуют. Из нижней части колонны масса - уже почти чистая канифоль - по трубе 17 поступает опять в трубчатый нагреватель 3, называемый уже подсушником (чего в колонне "Дюпон" нет). В этом подсушнике происходит нагрев канифоли до температуры 65°, в результате чего канифоль отдает находящуюся в ней влагу, а также и тяжелые масла, которые через штуцер 24 отводятся в особый холодильник. Готовая канифоль выходит из трубы 18. Благодаря постановке подсушника канифоль получается высокого качества, с стекловидным изломом, сухая, чего не наблюдается в колонне "Дюпон".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УВАРИВАНИЯ КАНИФОЛИ | 1996 |

|

RU2099378C1 |

| Непрерывно действующий, работающий под вакуумом, аппарат для переработки живицы | 1950 |

|

SU92619A1 |

| Способ уваривания канифоли | 1978 |

|

SU789551A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| Аппарат двойной дистилляции для производства дистиллята этилового спирта высшего качества | 2021 |

|

RU2800690C2 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| Ректификационная колонна | 2019 |

|

RU2720786C1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ БИНАРНЫХ ЖИДКИХ СМЕСЕЙ МЕТОДОМ РЕКТИФИКАЦИИ | 1993 |

|

RU2067885C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

1. Колонна для переработки живицы с тарелками, снабженными колпачками, отличающаяся тем, что названные тарелки имеют к центру уклон до 5°.

2. Форма выполнения колонны, означенной в п. 1, отличающаяся тем, что труба для острого пара помещена под змеевиком для глухого пара.

3. При колонне, означенной в пп. 1 и 2, применение трубчаток 2 для подогрева живицы и 3 - для подсушки живицы.

Авторы

Даты

1936-05-31—Публикация

1934-10-07—Подача