I

Изобретение относится к области физикохимического анализа и может быть исиользовано в хи.мической, нефтеперерабатываюш,ей и других отраслях промышленности.

Известные устройства для дифференциального термовесового анализа обладают рядом недостатков, основными из которых являются невозможность исследования неирерывных процессов, протекающих при постоянной нодаче сырья и выводе продуктов реакции и ограниченная предельная величина навески в «рабочем реакторе, что затрудняет исследование влияния аэродинамических факторов на кинетику процесса.

Цель изобретения - обеспечение исследования непрерывных процессов при непрерывном подводе сырья и отводе продуктов реакции, а также возможности увеличения величины павесок без снижения точности взвешивания.

Это достигается тем, что подводящая трубка для ввода сырья в «рабочий реактор и отводящая - для вывода из него продуктов реакции снабжены гидрозатворами, заполненными невозгоняющимся в рабочем интервале температур расплавом, например, едким натром, которым заполняют и рабочий объем нагревательных печей.

Объем «рабочего реактора рассчитывается таким образом, чтобы его вес вместе с отводящими и подводяпад.ми трубками, опущенными

в гидрозатворы, и навеской,

например катавыталкивающейл из а тором, уравновешивался силой расплава.

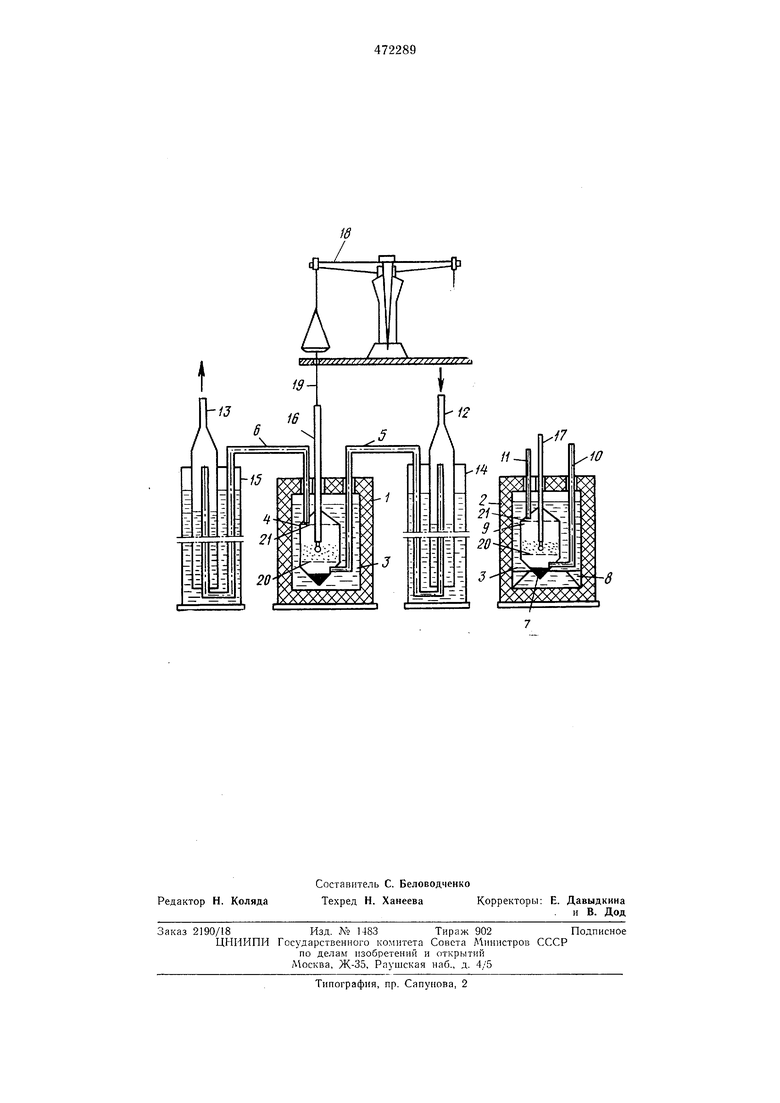

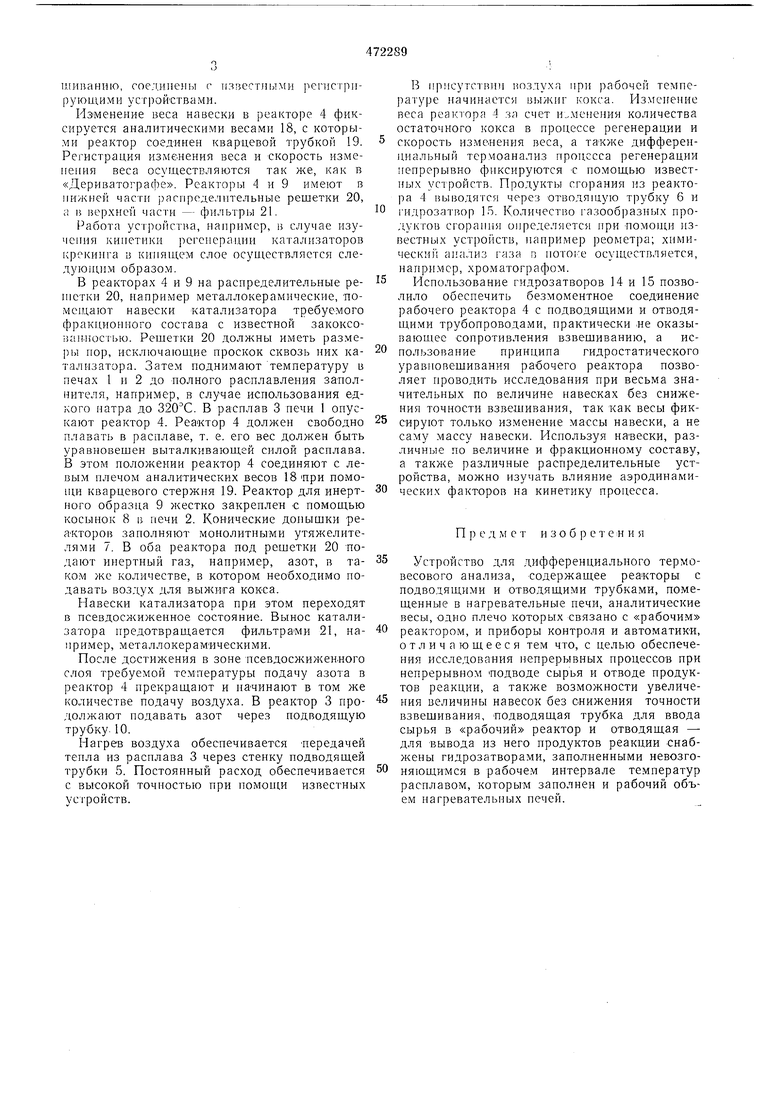

На чертеже схематически показан

о о щи и вид пре.т,лагаемого устройства.

Устройство состоит из двух электропечей 1 п 2, заполненных расплавом 3. В расплаве печи 1 гидростатически уравнозещивается

4 с подводяцд,ей трубкой «рабочий реактор 5 и О1водящей 6.

Для обеспечения

устойчивости реактора 4 его центр тяжести смещен в нижнюю точку конического донышка моза счет заполненпя

нолитным утяжелителем /.

В печи 2 жестко закреплен на косынках 8 реактор 9, идентичный реактору 4. Ввод в реактор 9 инертного газа осуществляется через трубку 10, а вывод - через трубку 11.

Трубки 5 п 6 входят снизу в открытые с обоих концов цилиндрические сосуды 12 и 13, которые в свою очередь на растяжках закреплены в корпусах гпдрозатворов 14 и 15, заполненных затворной жидкостью или расп.чавом.

Температура в реакторах 4 и 9 замеряется соответственно термопарами 16 и 17, включенными -навстречу друг другу. Термопары при помощи известных безмоментных соединений, не оказывающих сонротпвление взвешипанию, соел.инены г пзвестл1)1ми регистрирующими устройствами.

Изменение веса навески в реакторе 4 фиксируется аналитическими весами 18, с которыми реактор соединен кварцевой трубкой 19. Регистрация изменения веса и скорость изменения веса осуществляются так же, как в «Дериватографе. Реакторы 4 и 9 имеют в нижней части распределительные решетки 20, а в верхней части - фильтры 21.

Работа устройства, наиример, в случае изучения кииетики регеиерации катализаторов крскиига в кипящем слое осуществляется следуюии1м образом.

В реакторах 4 и 9 на расиределительные реИ1етки 20, нанример металлокерамические, помеи.1,ают навески катализатора требуемого фракциоииого состава с известной закоксо.ган.носгью. Рещетки 20 .должны иметь размеры пор, исключающие нроскок сквозь них катализатора. Затем иоднимают температуру в иечах 1 и 2 до нолного расилавления занолнителя, например, в случае использования едкого натра до 320С. В расплав 3 иечи 1 опускают реактор 4. Реактор 4 должен свободно плавать в расплаве, т. е. его вес должен быть уравновешен выталкивающей силой расплава. В этом положении реактор 4 соединяют с левым плечом аналитических весов 18при помощи кварцевого стержня 19. Реактор для инертного образца 9 жестко закреплен с помощью косынок 8 в печи 2. Конические донышки реакторов заполняют монолитными утяжелителями 7. В оба реактора под решетки 20 подают инертный газ, например, азот, в же количестве, в котором необходимо подавать воздух для выжига кокса.

Навески катализатора при этом переходят в псевдосжиженное состояние. Вынос катализатора предотвращается фильтрами 21, например, металлокерамическими.

После достижения в зоне псевдосжиженного слоя требуемой температуры подачу азота в реактор 4 прекращают и начинают в том же количестве подачу воздуха. В реактор 3 продолжают подавать азот через подводящую трубку. 10.

Нагрев воздуха обеспечивается передачей тепла из расплава 3 через стенку подводящей трубки 5. Постоянный расход обеспечивается с высокой точиостью при помощи известных устройств.

В присутствии воздуха при рабочей температуре начинается выжиг кокса. Изменение веса реактора 4 за счет и:-менения количества остаточного кокса в процессе регенерации и

скорость изменения веса, а дифференциальный термоанализ процесса регенерации пепрерывно фиксируются с помощью известпых устройств. Продукты сгорания из реактора 4 выводятся через отводяпхую трубку 6 и

гидрозатвор 15. Количество газообразных продуктов сгорания определяется при помощи известных устройств, паири.мер реометра; химический апализ газа п noTOie осуществляется, напри.мер, хроматографом.

Использование гидрозатворов 14 и 15 позволило обеспечить безмоментное соединение рабочего реактора 4 с подводящими и отводящими трубопроводами, практически «е оказываюшее сопротивления взвешиванию, а использование принципа гидростатического уравновешивания рабочего реактора позволяет проводить исследования при весьма значительных по величине навесках без снижения точности взвещивания, так как весы фиксируют только изменение массы навески, а не саму массу навески. Используя навески, различные по величине и фракционному составу, а также различные распределительные устройства, можно изучать влияние аэродинамических факторов на кинетику процесса.

П р е д м е т и з о б р е т е :н и я

Устройство для дифференциального термовесового анализа, содержащее реакторы с подводящими и отводящими трубками, помещенные в нагревательные печи, аналитические весы, одно плечо которых связано с «рабочим

реактором, и приборы контроля и автоматики, отличающееся тем что, с целью обеспечения исследования непрерывных нроцессов при непрерывном подводе сырья и отводе продуктов реакции, а также возможности увеличеиия величины навесок без снижения точности взвешивания, -подводящая трубка для ввода сырья в «рабочий реактор и отводящая - для вывода из него продуктов реакции снабжены гидрозатворами, заполненными невозгоняющимся в рабочем интервале температур расплавом, которым заполнен и рабочий объем нагревательных печей.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Лабораторные весы | 1978 |

|

SU685921A1 |

| Устройство для разложения углеводородов в жидком теплоносителе | 1978 |

|

SU929693A1 |

| РЕАКТОР БЫСТРОГО ПИРОЛИЗА ТОРФА | 2005 |

|

RU2293104C1 |

| Газлифтный реактор | 1979 |

|

SU865379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКИХ ПРЕВРАЩЕНИЙ | 1991 |

|

RU2063265C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ И ПИРОЛИЗА УГЛЕВОДОРОДОВ В ПРИСУТСТВИИ ВОДЯНОГО ПАРА | 2004 |

|

RU2265041C1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭФФЕКТИВНЫХ УГЛЕРОДНЫХ СОРБЕНТОВ И ПОЛЕЗНЫХ ПРОДУКТОВ ТЕРМОЛИЗА | 2019 |

|

RU2709349C1 |

| Способ получения парафинов или циклогексана и его алкилпроизводных | 1978 |

|

SU791716A1 |

Авторы

Даты

1975-05-30—Публикация

1973-07-09—Подача