Изобретение относится к области получения олефиновых углеводородов, получаемых из парафиновых углеводородов дегидрированием на псевдоожиженном катализаторе и применяемых для синтеза изопрена, эфиров или других органических продуктов и может быть использовано в нефтехимической промышленности.

Известен способ дегидрирования парафиновых углеводородов, например изобутана, бутана, путем пропускания перегретых паров углеводородов через слой кипящего пылевидного алюмохромового катализатора при температуре 550-610oС, включающий регенерацию катализатора при температуре не более 680oС с окислением трехвалентного хрома до шестивалентного до содержания 0,5-1,0% с последующим его восстановлением природным газом до достижения содержания шестивалентного хрома 0,1-0,2% в восстановленном катализаторе и направлением его в реактор, где при абсолютном давлении 0,12-0,13 МПа осуществляют дегидрирование парафиновых углеводородов, причем селективность процесса в промышленных условиях достигает 82-75% (О.Б.Литвин. Основы технологии синтеза каучуков. - М.: Химия, 1972, с. 66-79, 215-218).

Недостатком известного способа является неудовлетворительная десорбция восстановленного катализатора от продуктов реакции восстановления и кислорода воздуха, подаваемого на выжиг кокса в процессе окисления катализатора, вызванная отсутствием информации о содержании кислорода в катализаторе.

Кроме того, стремление осуществить интенсивную десорбцию продуктов реакции из катализатора, выводимого из реактора в регенератор, требует увеличенного расхода инертного газа (азота), что способствует усилению реакций пиролиза целевых продуктов, увеличению коксообразования, особенно при низких нагрузках по сырью.

Отсутствие полной информации о процессе регенерации катализатора, неконтролируемый расход инертного газа, особенно в импульсные линии измерительных приборов, приводят к существенным непроизводительным потерям сырья, достигающим 30-50 кг/т олефинового углеводорода.

Наиболее близким по своей технической сущности к предлагаемому способу получения олефиновых углеводородов является способ дегидрирования парафиновых углеводородов в кипящем слое пылевидного катализатора, заключающийся в испарении смеси прямого и возвратного парафинового углеводорода в испарителе при температуре 45-50oС и давлении 0,6 МПа, нагреве в перегревателе до 60-70oС и в последующем нагреве за счет теплоты контактного газа в закалочных змеевиках реактора до 150oС и перегреве до 550oС в печах за счет теплоты дымового газа, в последующем направлении паров сырья в реактор с циркулирующим в системе реактор-регенератор катализатором и проведении дегидрирования парафиновых углеводородов при температуре 580-590oС и объемной скорости подачи сырья 120-180 ч-1 и давлении в реакторе 0,125 МПа, заключающийся также в выводе зауглероженного катализатора в регенератор для выжига кокса и восстановления активности катализатора при температуре 640-650oС и давлении 0,117 МПа в присутствии воздуха, в последующей десорбции азотом продуктов восстановления катализатора природным газом, подаваемым для перевода избыточного шестивалентного хрома до трехвалентного, включающем также охлаждение контактного газа, его компримирование, конденсацию и выделение фракции парафиновых и олефиновых углеводородов ректификацией углеводородного конденсата и возврат непрореагировавшего рециклового парафинового углеводорода после связывания олефинового углеводорода, содержащегося во фракции, на приготовление углеводородной шихты из прямого и рециклового потока парафинового углеводорода (П. А. Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. Л.: Химия. 1986, с. 8-14, 70-74).

Недостатком этого способа также является отсутствие информации о содержании кислорода в восстановленном регенерированном катализаторе, ведение процесса дегидрирования при неоптимальных концентрациях ингаза (азота) в контактном газе, что приводит к снижению выходов целевого продукта на разложенное сырье на 2-3 мас.%. Кроме того, в известном способе используют рецикловый поток непрореагировавшего парафинового углеводорода, содержащего продукты органического синтеза с использованием олефиновых углеводородов, в частности эфиры. Их содержание ограничивают в основном в зависимости от возможностей оборудования по выделению возвратного парафинового углеводорода без учета влияния продуктов органического синтеза на активность алюмохромового катализатора, загруженного в систему реактор-регенератор. Это вызывает резкое падение содержания шестивалентного хрома в окисленном катализаторе, его закоксовывание, снижение производительности реакторов, завышение температур в реакторе-регенераторе, увеличение истираемости катализатора и повышение удельных расходов катализатора, увеличение энергозатрат.

Целью изобретения является повышение эффективности процесса дегидрирования парафиновых углеводородов, снижение потерь сырья и катализатора, уменьшение удельных энергозатрат.

Указанная цель достигается тем, что в известном способе получения олефиновых углеводородов дегидрированием парафиновых углеводородов в кипящем слое пылевидного катализатора, циркулирующего в системе реактор-регенератор, включающем приготовление углеводородной смеси из прямого и рециклового потоков парафиновых углеводородов, ее испарение, нагрев паров за счет теплоты контактного газа и перегрев паров углеводородов в печи с последующим их направлением на дегидрирование в кипящем слое катализатора, включающем также охлаждение контактного газа в котле-утилизаторе, выжиг кокса в процессе окисления катализатора кислородом воздуха в регенераторе, восстановление катализатора природным газом, десорбцию продуктов реакции и восстановления катализатора инертным газом, транспортирование катализатора из реактора в регенератор и обратно, компримирование контактного газа, конденсацию и выделение фракции парафиновых и олефиновых углеводородов из углеводородного конденсата ректификацией дополнительно выдерживают содержание кислорода в восстановленном катализаторе, подаваемом в реактор, в пределах 0,025-0,075 мас. % путем стрипперирования катализатора инертным газом, подаваемым в количестве 0,25-1,25 нм3/м3 циркулирующего катализатора, причем при увеличении содержания кислорода в восстановленном катализаторе расход инертного газа увеличивают, а при уменьшении содержания кислорода в восстановленном катализаторе расход инертного газа уменьшают.

При использовании в качестве рециклового потока, например, возвратной изобутановой фракции или возвратной изопентановой фракции, выводимых из процесса синтеза эфиров, получаемых из олефиновых углеводородов и спирта, содержание эфира в углеводородной смеси прямого и рециклового потоков парафиновых углеводородов выдерживают в пределах от 0,01 до 0,05 мас.%.

Содержание инертного газа в контактном газе, выводимом из реактора, выдерживают предпочтительно в пределах 0,5-1,5 мас.%

В отличие от известного способа получения олефиновых углеводородов предлагаемый способ позволяет за счет наличия информации о содержании кислорода в циркулирующем катализаторе после восстановления шестивалентного хрома до трехвалентного осуществлять стрипперирование катализатора инертным газом до такого состояния, при котором оставшийся после десорбции кислород не приведет к значительным потерям сырья при дегидрировании парафинового углеводорода, причем расход ингаза на стрипперирование (десорбцию) не должен превышать количества, нарушающие нормальную циркуляцию катализатора в системе "реактор-регенератор" и подвод теплоты для эндотермического процесса дегидрирования. Указанный способ позволит в отличие от известного снизить потери сырья на 30-50 кг/т олефинового углеводорода. Выдерживание же в смеси прямого и рециклового потоков парафиновых углеводородов, подаваемой в испаритель, содержания эфиров в пределах 0,01-0,05 мас.% позволит осуществить разделение эфира и возвратного парафина при ректификации при минимальных энергетических затратах и дегидрирование углеводородов при максимально допустимых содержаниях кокса в зауглероженном катализаторе, выводимом из реактора на выжиг кокса и окисление катализатора в регенератор. Благодаря такому составу смеси парафиновых углеводородов, подаваемой в испаритель, не происходит падения активности катализатора и производительности установки дегидрирования.

Что касается содержания инертного газа (азота) в контактном газе, в отличие от известного способа, когда содержание азота достигает 3,0-5,0 мас.%, резкое ограничение азота, подаваемого на десорбцию продуктов реакции из катализатора, выводимого из реактора в регенератор, и на поддувку в импульсные линии измерительных приборов, установленных для контроля работы реактора, позволяет существенно уменьшить долю процесса пиролиза по сравнению с процессом каталитического дегидрирования и снизить расход абгаза из процесса выделения фракции парафиновых и олефиновых углеводородов. В результате такого технического приема количество парафинового углеводорода, необходимого для получения 1 т олефинового углеводорода, снижается на 15-20 кг. Предлагаемые технические приемы в заявляемом изобретении позволяют не только достичь экономии сырья и снизить энергозатраты, но и существенно повышают безопасность работы установки, исключают местные перегревы катализатора, образование мелких фракций, уносимых контактным или дымовым газом, снижая потери катализатора на 3-5 кг/т олефинового углеводорода.

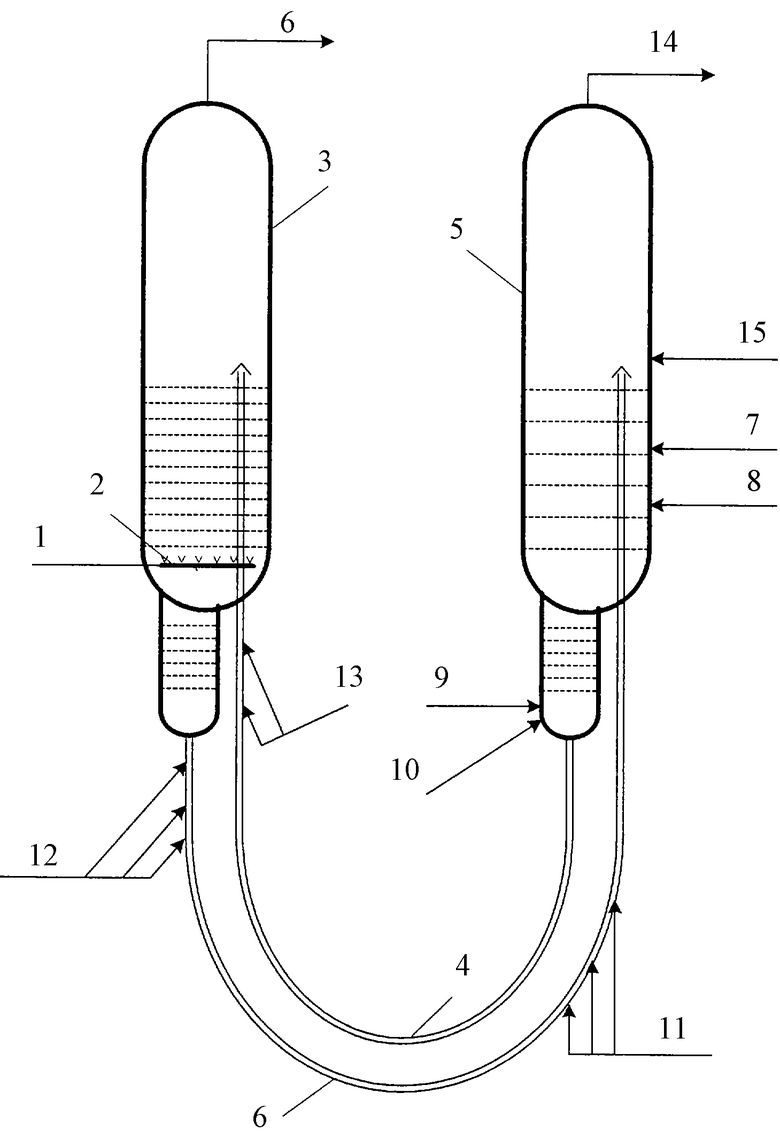

Предлагаемый способ осуществляют следующим образом (чертеж).

Пары парафиновых углеводородов из испарителя направляют в перегреватель, закалочные змеевики и перегревательную печь (на схеме не показаны) с температурой 520-550oС по линии 1 под распределительную решетку 2 реактора 3 для дегидрирования углеводородов. Катализатор в реактор 3 вводят по катализаторопроводу 4 из регенератора 5. Полученный контактный газ охлаждают в закалочных змеевиках реактора 3 парами исходного сырья, затем очищают от катализаторной пыли в группе циклонов (на схеме не показано) и выводят по линии 6 через котлы-утилизаторы, где контактный газ используют в качестве теплоносителя при получении водяного пара, затем направляют в скруббер, орошаемый водой, для очистки от катализаторной пыли и подают на всас компрессора (на схеме не показано). Зауглероженный катализатор, потерявший необходимую активность, направляют по катализаторопроводу 6 из реактора 3 в регенератор 5 для восстановления активности. Выжиг кокса и окисление трехвалентного хрома до шестивалентного проводят в зоне окисления регенератора, куда по линиям 7 подают воздух, а по линии 8 - топливный газ для поддержания заданной температуры регенерации. Окисленный катализатор из зоны окисления выводят в зону восстановления, где его обрабатывают природным газом, предпочтительно содержащим метан. Природный газ на восстановление катализатора и перевод шестивалентного хрома в трехвалентный подают по линии 9, а инертный газ на стрипперирование катализатора (десорбцию продуктов окисления и восстановления) направляют по линии 10. Транспортирование катализатора из реактора 3 в регенератор 5 осуществляют при помощи транспортирующего газа (ингаза, воздуха), подаваемого по линии 11, а десорбцию катализатора от продуктов реакции проводят ингазом, подаваемым по линии 12. Транспортирование катализатора из регенератора 5 в реактор 3 осуществляют при помощи ингаза и/или паров парафиновых углеводородов, подаваемых на дегидрирование, направляемых по линии 13. Дымовой газ из регенератора 5 выводят по линии 14 в котлы-утилизаторы, затем через скруббер, орошаемый водой, сбрасывают через гидрозатвор в атмосферу (на схеме не показано). Подпитку свежего катализатора в систему осуществляют по линии 15.

Температуру процесса дегидрирования парафиновых углеводородов (смеси из прямого и рециклового потоков) выдерживают в пределах 530-590oС, а температуру регенерации катализатора 600-650oС. В качестве катализатора используют пылевидный алюмохромовый катализатор типа ИМ-2201, СПС, АОК и др.

В отличие от известного способа в предлагаемом осуществляют контроль за содержанием кислорода в восстановленном катализаторе, выводимом из регенератора 5 в реактор 3. Содержание кислорода в восстановленном катализаторе, подаваемом в реактор, выдерживают в пределах 0,025-0,075 мас.% путем стрипперирования катализатора инертным газом, подаваемым в количестве 0,25-1,25 нм3/м3 циркулирующего в системе реактор-регенератор катализатора, причем при увеличении содержания кислорода в восстановленном катализаторе расход инертного газа увеличивают, а при уменьшении содержания кислорода в восстановленном катализаторе расход инертного газа уменьшают.

Благодаря этому процесс дегидрирования парафиновых углеводородов осуществляют в оптимальных условиях при незначительной доли окислительного пиролиза сырья и небольших потерях целевого продукта.

При использовании в качестве рециклового потока, например, возвратной изобутановой или возвратной изопентановой фракции, выводимых их процессов синтеза эфиров, получаемых из олефиновых углеводородов, содержащихся в олефиново-парафиновых фракциях, и спирта, содержание эфира в углеводородной смеси прямого и рециклового потоков парафиновых углеводородов выдерживают в пределах от 0,01 до 0,05 мас.%. Это позволяет исключить падение активности катализатора за счет его зауглероживания и обеспечить почти полное окисление содержащихся в исходном сырье эфиров кислородом, адсорбированным на поверхности катализатора, вводимого из регенератора в реактор. Использование смесей с более высоким содержанием эфиров способствует сильному падению активности катализатора и слипанию его частиц, сопровождаемому образованием агломератов катализатора и забивками катализаторопроводов.

Содержание инертного газа в контактном газе, выводимом из реактора, выдерживают предпочтительно в пределах 0,5-1,5 мас. %. Это обеспечивает снижение менее селективной доли гомогенного процесса, сопровождаемого пиролизом, и особенно эффективно при использовании инертного газа, получаемого из воздуха методом снижения топливного газа с последующей очисткой дымового газа от углекислоты или без нее.

Очищенный от катализаторной пыли и охлажденный контактный газ направляют на компримирование, конденсацию, выделяют фракцию парафиновых и олефиновых углеводородов и углеводородного конденсата ректификацией. Олефиново-парафиновую фракцию используют в процессах получения эфиров, диоксановых спиртов и выделяемую парафиновую фракцию в виде рециклового потока возвращают на приготовление исходной смеси прямого и рециклового потоков, подаваемых на дегидрирование парафиновых углеводородов на пылевидном алюмохромовом катализаторе (на схеме не показано).

Способ иллюстрируют следующие примеры.

Пример 1

Дегидрирование изобутана в изобутилен осуществляют по известному способу на катализаторе ИМ-2201 при объемной скорости подачи исходного сырья 150 ч-1, температуре 580oС и давлении в реакторе 0,125 МПа (0,25 ати) регенерацию катализатора проводят при температуре 640oС и давлении 0,117 МПа (0,17 ати). В качестве исходного сырья используют смесь прямого и рециклового потоков парафиновых углеводородов следующего состава, мас.%: изобутан 97,9; изобутилен 1,2, углеводороды С3 и н.бутан 0,9. Десорбирующий агент - азот. Подпитка свежего катализатора 1% от циркулирующего в системе.

Основные показатели процесса дегидрирования

Подача изобутановой фракции на дегидрирование, т/ч - 25,0

Температура перегрева паров сырья oС - 546

Температура процесса дегидрирования, o С:

На верхней решетке реактора - 580

На средней решетке реактора - 558

На нижней решетке реактора - 555

Температура контактного газа после закалочного змеевика, oС - 475

Содержание азота в контактном газе, мас.% - 3,9

Содержание кислорода в восстановленном катализаторе, вводимом в реактор, мас.% - Не определяется

Выходы изобутилена, мас.%:

На пропущенную фракцию iC4 - 37,3

На разложенную фракцию iC4 - 81,1

Конверсия, % - 46,0

Расход воздуха на регенерацию катализатора, нм3/ч - 15000

Содержание кокса в катализаторе, мас.%:

До регенерации - 0,10

После регенерации - 0,04

Содержание шестивалентного хрома после окисления катализатора, мас.%: - 0,45

Содержание шестивалентного хрома после восстановления катализатора, мас. % - 0,10

Расход азота на стрипперирование катализатора (в десорбционный стакан регенератора), нм3/ч - 45,0

Расход катализатора, кг/т изобутилена - 24,0

Расход изобутана на 1 т изобутилена с учетом потерь при выделении изобутан-изобутиленовой фракции, т - 1,270

Расход изобутана на 1 т изобутилена в изобутан-изобутиленовой фракции без учета потерь углеводородов при выделении, т - 1,233

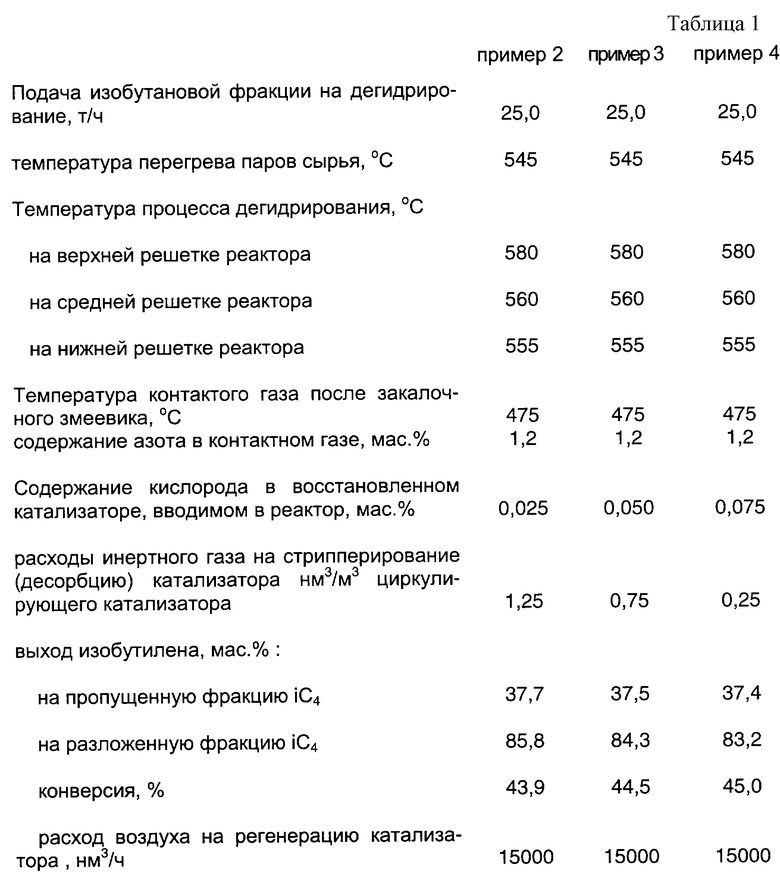

Примеры 2-4.

Дегидрирование изобутана в изобутилен осуществляют по предлагаемому способу на катализаторе ИМ-2201, объемная скорость подачи сырья 150 ч-1. Давление в реакторе 0,14 МПа (0,4 ати) давление в регенераторе 0,126 МПа (0,26 ати). В качестве исходного сырья используют смесь прямого и рециклового потоков парафиновых углеводородов состава, мас.%: изобутан 97,8; изобутилен 1,3, углеводороды С3 и н.бутан 0,9. Десорбирующий агент - азот. Подпитка свежего катализатора ИМ-2201 (ТУ-38.103706-90 с изм.1) 0,8% от циркулирующего в системе. Расход азота на стрипперирование катализатора в регенераторе 50-250 нм3/ч.

Основные показатели процесса дегидрирования см. в табл.1.

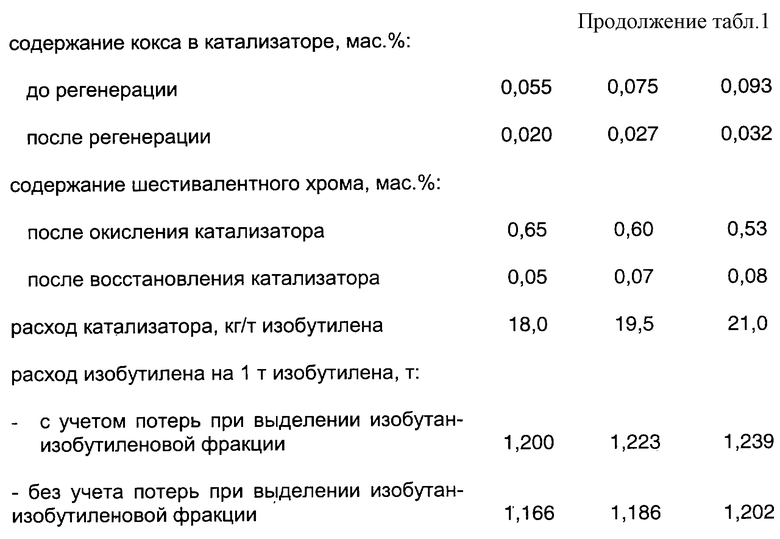

Примеры 5-7

Дегидрирование изобутана в изобутилен осуществляют по предлагаемому способу. Условия дегидрирования аналогичны приведенным в примерах 2-4. Содержание азота в контактном газе изменялось в пределах 0,5-1,5 мас.%. Подача изобутановой фракции составляла 25 т/ч, температуры перегрева сырья, процесса дегидрирования и регенерации идентичны приведенным в примерах 2-4. Расход инертного газа на стрипперирование катализатора, выводимого из регенератора, 0,75 нм3/м3 циркулирующего катализатора, содержание кислорода в восстановленном катализаторе 0,05 мас.%.

Основные качественные показатели процесса дегидрирования см. в табл.2.

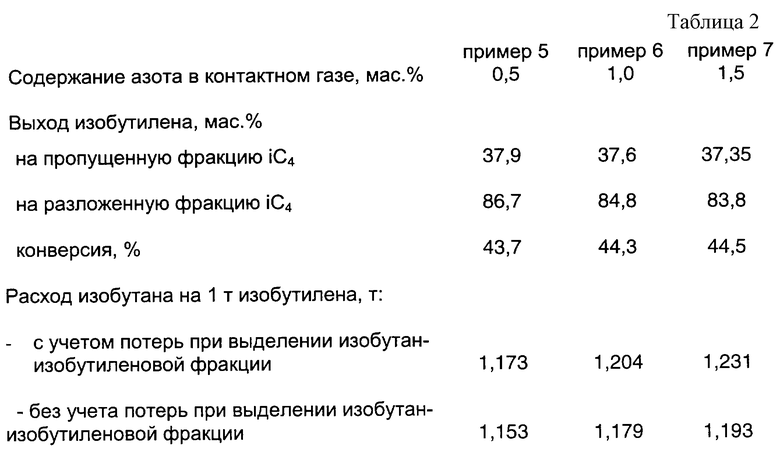

Примеры 8-10.

Дегидрирование изобутана в изобутилен осуществляют по предлагаемому способу. Режимы процесса дегидрирования изобутана и регенерации катализатора аналогичны примеру 3. Состав сырья отличается наличием метилтретбутилового эфира, вводимого с возвратным изобутаном (рецикловым потоком), отгоняемым при ректификации метилтретбутилового эфира, полученного из изобутилена, содержащегося в изобутан-изобутиленовой фракции и метанола на катализаторе КУ-23 (сульфокатионите).

Основные показатели процесса дегидрирования изобутана см. в табл.3.

Заметим, что при повышении содержания метилтретбутилового эфира в изобутановой фракции (смеси прямого и рециклового потоков) до 0,10 мас.% выходы изобутилена падают на 2 абс.%.

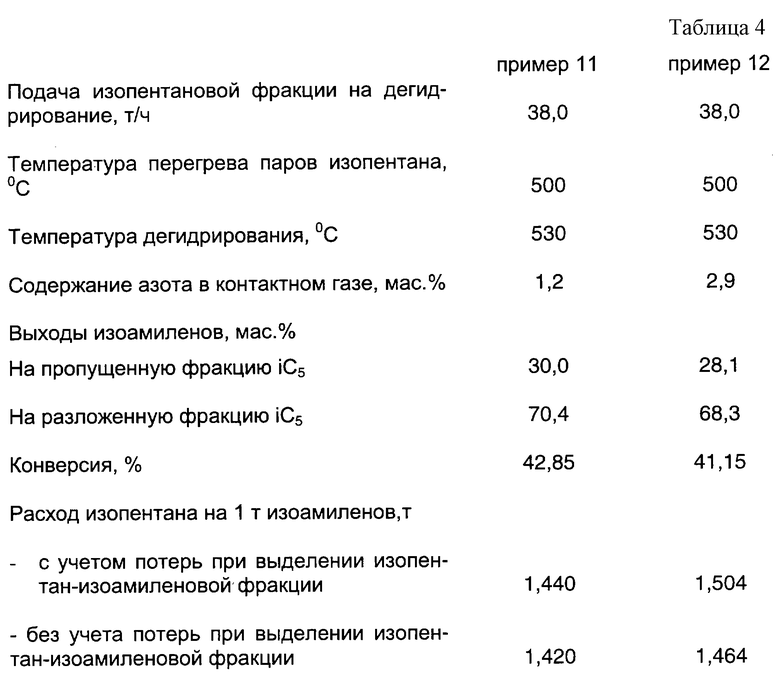

Примеры 11-12.

Дегидрирование изопентана проводят по предлагаемому (пример 11) и по известному способом (пример 12) на алюмохромовом катализаторе ИМ-2201. Десорбирующий агент - азот. Подпитка свежего катализатора составляла 0,8% от циркулирующего в системе регенератор-реактор. Состав изопентановой фракции, подаваемой на дегидрирование, мас.%: изопентан 98,1; изоамилены 1,4.

Основные показатели процесса дегидрирования см. в табл.4.

Как видно из примеров, использование предлагаемого способа получения олефиновых углеводородов позволяет уменьшить удельный расход сырья на 30-40 кг/т олефиновых углеводородов, снижает расход катализатора на 3-6 кг/т олефиновых углеводородов, а также увеличивает выработку на 4-7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2655924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| Способ подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С и устройство для его осуществления | 2019 |

|

RU2710016C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С | 2019 |

|

RU2710017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2156233C1 |

| Технологическая схема установки дегидрирования парафиновых углеводородов С-С (варианты) | 2017 |

|

RU2643366C1 |

Использование: нефтехимия. Сущность: олефиновые углеводороды получают дегидрированием парафиновых углеводородов в кипящем слое пылевидного катализатора, циркулирующего в системе реактор - регенератор. Способ включает приготовление углеводородной смеси из прямого и рециклового потоков парафиновых углеводородов, ее испарение, нагрев паров за счет теплоты контактного газа и перегрев паров углеводородов в печи с последующим их направлением на дегидрирование в кипящем слое катализатора, охлаждение контактного газа в котле-утилизаторе, выжиг кокса в процессе окисления катализатора кислородом воздуха в регенераторе, восстановление катализатора природным газом, десорбцию продуктов реакции и восстановления катализатора инертным газом, транспортирование катализатора из реактора в регенератор и обратно, компримирование контактного газа, конденсацию и выделение фракции парафиновых и олефиновых углеводородов из углеводородного конденсата ректификацией. При этом выдерживают содержание кислорода в восстановленном катализаторе, подаваемом в реактор, в пределах 0,025-0,075 мас.% путем стрипперирования катализатора инертным газом, подаваемом в количестве 0,25-1,25 нм3/м3 циркулирующего катализатора, причем при увеличении содержания кислорода в восстановленном катализаторе расход инертного газа уменьшают. Технический результат: повышение эффективности процесса дегидрирования парафиновых углеводородов, снижение потерь сырья и катализатора, уменьшение удельных энергозатрат. 2 з.п.ф-лы, 4 табл., 1 ил.

| КИРПИЧНИКОВ П.Л | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с.8-14, с.70-74 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 1993 |

|

RU2114809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| US 4902849 А, 20.02.1990 | |||

| US 5336829 А, 09.08.1994 | |||

| Копировальная бумага | 1933 |

|

SU38164A1 |

| Устройство для ввода информации | 1974 |

|

SU532095A1 |

| Динамический автомобильный тренажер | 1980 |

|

SU894781A1 |

Авторы

Даты

2003-10-20—Публикация

2002-04-29—Подача