(54) ГАЗЛИФТНЫЙ РЕАКТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Газлифтный аппарат | 1980 |

|

SU980805A1 |

| Способ получения серного ангидрида | 1979 |

|

SU789387A1 |

| Способ получения серного ангидрида | 1982 |

|

SU1038279A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| Газлифтный реактор | 1981 |

|

SU980806A1 |

| Способ получения многофункциональной нанодисперсной каталитической системы на основе нативных хелатных комплексов металлов в условиях термолиза углеводородного сырья | 2019 |

|

RU2761921C2 |

| Способ термического разложения отработанной серной кислоты | 1981 |

|

SU994401A1 |

| Газожидкостной реактор для проведения эндо-и экзотермических реакций | 1981 |

|

SU1000095A1 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1993 |

|

RU2077378C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

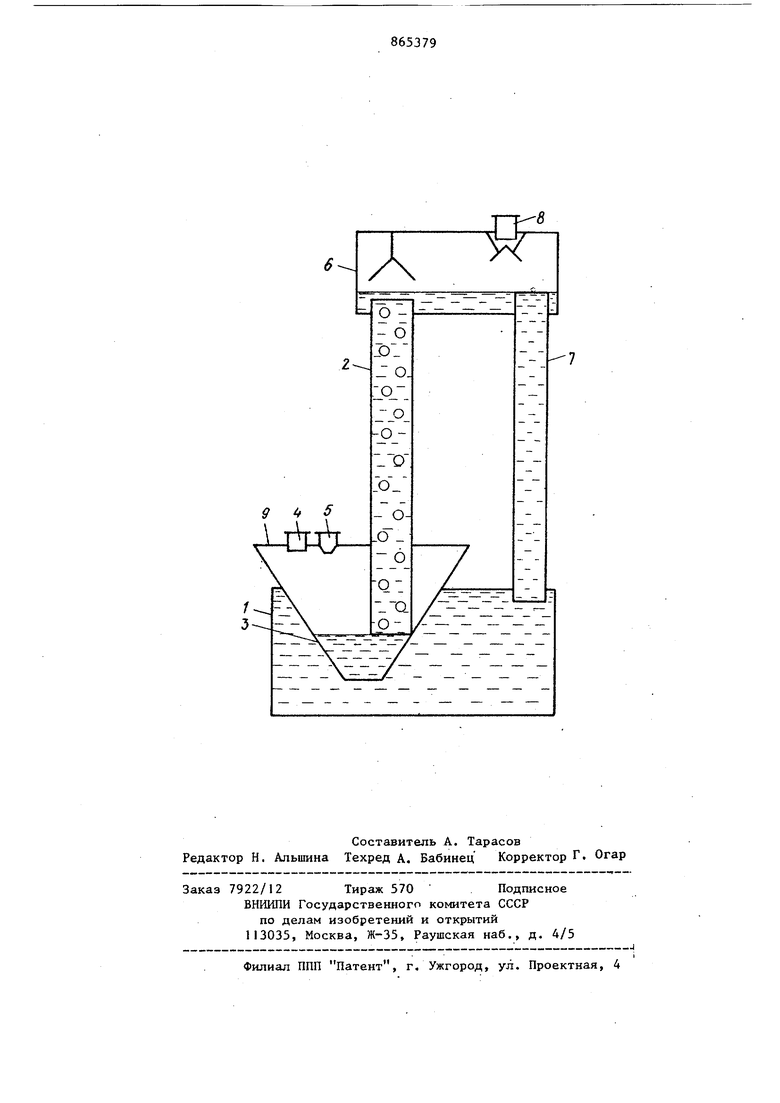

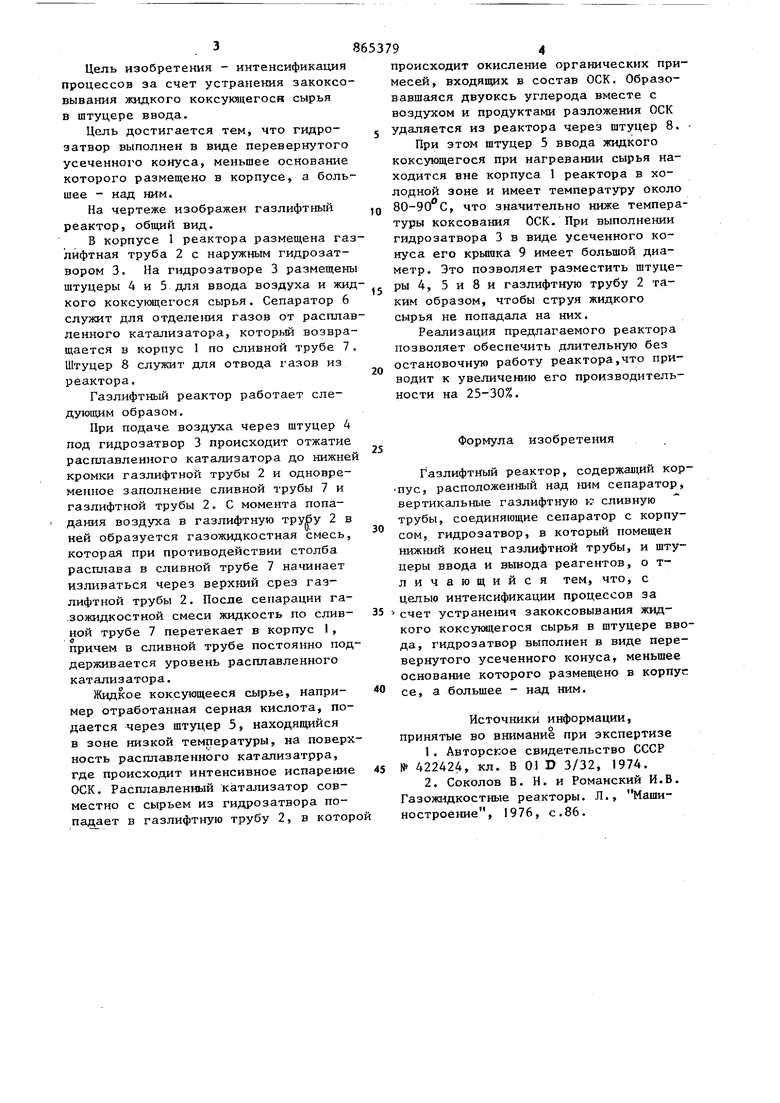

Изобретение относится к аппаратурному офоркшению тепломассообменных пр ессов и может быть использовано, наг пример при термическом разложении отработанной серной кислоты производств алкилирования нефтепродуктов в среде расплавленного катализатора. Известен газлифтный аппарат, содер жа1ций корпус, крьш1ку и днище с расположенными на них штуцерами для подвода и отвода реагентов и продуктов реакции и газлифтную трубу 1 3Известен также газлифтный реактор, .содержащий корпус, расположенный над ним сепаратор, вертикальные газлифтную и сливную трубы, соединяющие сепаратор и корпус, гидрозатвор, в который помещен нижний конец газлифтной трубы., и штуцеры ввода и вывода реагентов 2 J. Недостатком известных газлифтных реакторов является трудность подвода в зону реакции под нижний срез газлифтной трубы жидкого сырья, коксующегося при нагревании, каким является, например, отработанная серная кислота (ОСК) процесса сернокислотного алкилирования нефтепродуктов. В существующих конструкциях газлифтных аппаратов штуцера для подвода реагентов расположены в гидрозатворе внутри кор ,пуса аппарата.В процессе разложения ОСК, протекающем при температуре 500700с, температура в подводящем кислоту штуцере превышает температуру . коксования органических примесей, coi держащихся в кислоте, и составляет 140-150°С. Образование кокса может происхо.дить также при попадании струи жидкого сырья Соек) на элементы конструкции гидрозатвора, не смоченные расплавленным катализатором,Закоксовывание подводящего штуцера приводит к остановке реактора. При соприкосновении жидкого сырья с поверхностью, смоченной расплавом, не происходит закоксовывания этой поверхности. Цель изобретения - интенсификация процессов за счет устранения закоксовывания жидкого коксукяцегосн сырья в штуцере ввода. Цель достигается тем, что гидрозатвор выполнен в виде перевернутого усеченного конуса, меньшее основание которого размещено в корпусе, а боль шее - над ним. На чертеже изображен газлифтный реактор, общий вид. В корпусе 1 реактора размещена газ лифтная труба 2 с наружным гидрозатвором 3, На гидрозатворе 3 размещены штуцеры 4 и 5 для ввода воздуха и жид кого коксукщегося сырья. Сепаратор 6 служит для отделения газов от расплав ленного катализатора, которьй возвращается в корпус 1 по сливной трубе 7 Штуцер 8 служит для отвода газов из реактора. Газлифтный реактор работает следующим образом. При подаче воздуха через штуцер 4 под гидрозатвор 3 происходит отжатие расплавленного катализатора до нижней кромки газлифтной трубы 2 и одновременное заполнение сливной трубы 7 и газлифтной трубы 2. С момента попадания воздуха в газлифтную трубу 2 в ней образуется газолсидкостная смесь, которая при противодействии столба расплава в сливной трубе 7 начинает изливаться через верхний срез газлифтной трубы 2. После сепарации га.зожидкостной смеси жидкость по сливной трубе 7 перетекает в корпус 1, причем в сливной трубе постоянно поддерживается уровень расплавленного катализатора. Жидкое коксующееся сырье, например отработанная серная кислота, подается через штуцер 5, находящийся в зоне низкой температуры, на поверхность расплавленного катализатрра, где происходит интенсивное испарение ОСК. Расплавленный катализатор совместно с сырьем из гидрозатвора попадает в газлифтную трубу 2, в которо происходит окисление органических примесей, входящих в состав ОСК. Образовавшаяся двуоксь углерода вместе с воздухом и продуктами разложения ОСК удаляется из реактора через штуцер 8. При этом штуцер 5 ввода жидкого коксующегося при нагревании сырья находится вне корпуса 1 реактора в холодной зоне и имеет температуру около 80-90 С, что значительно ниже температуры коксования ОСК, При выполнении гидрозатвора 3 в виде усеченного конуса его крышка 9 имеет большой диаметр. Это позволяет разместить штуцеры 4, 5 и 8 и газлифтную трубу 2 таким образом, чтобы струя жидкого сырья не попадала на них. Реализация предлагаемого реактора позволяет обеспечить длительную без остановочную работу реактора,что приводит к увеличению его производительности на 25-30%. Формула изобретения Газлифтный реактор, содержалщй корпус, расположенный над ним сепаратор, вертикальные газлифтную к сливную трубы, соединяющие сепаратор с корпусом, гидрозатвор, в который помещен нижний конец газлифтной трубы, и штуцеры ввода и вывода реагентов, о тличающийся тем, что, с целью интенсификации процессов за счет устранения закоксовывания жидкого коксующегося сырья в штуцере ввода, гидрозатвор выполнен в виде перевернутого усеченного конуса, меньшее основание которого размещено в корпус се, а большее - над ним. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 422424, кл. В 01 D 3/32, 1974. 2.Соколов В. Н. и Романский И.В. Газожидкостные реакторы. Л., Машиностроение, 1976, с.86.

Авторы

Даты

1981-09-23—Публикация

1979-10-10—Подача