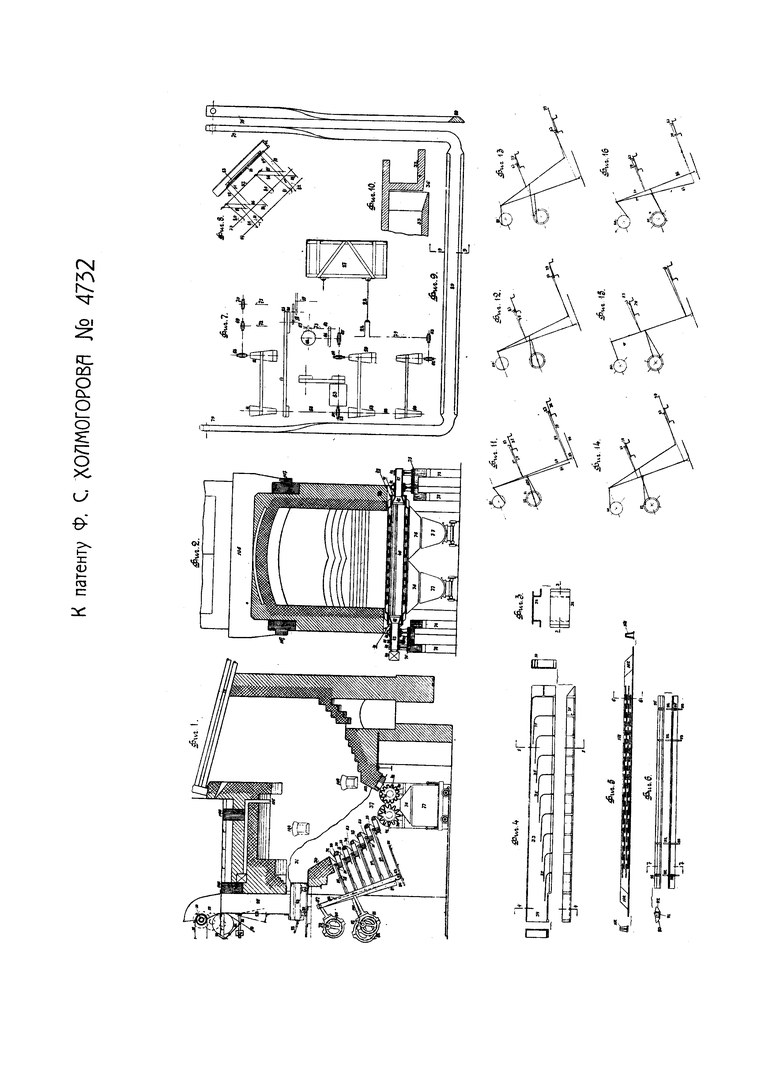

На фиг. 1 чертежа изображено продольное сечение топки; на фиг. 2 - поперечное сечение топки; на фиг. 3 - вид сверху и поперечное сечение по 3-3 с′емного колосника; на фиг. 4 - вид сверху и сбоку и два сечения по 4-4 и 5-5 воздушной коробки для охлаждения колосника; на фиг. 5 - вид спереди и сбоку и сечение по 6-6 колосника для барабана; на фиг. 6 - вид сверху и сбоку и поперечное сечение по 7-7 движущегося фартука; на фиг. 7 - схема передачи от мотора к вентилятору, поршню, барабанам и ножам с фартуками; на фиг. 8 - перспективный схематический вид механизма движения и устройства ножей и фартуков; на фиг. 10 - поперечное сечение щели, образуемой с′емным колосником и воздушной охлаждающей коробкой; на фиг. 9 - вид ножа для разрезания шлака; на фиг. 11-16 - схематическое изображение относительного положения ножей и фартуков на колосниках за один цикл движения эксцентриков.

Топливо из бункера поступает на бесконечную решетку 16 или наваливается вручную на нее (фиг. 1). Решетка приводится в движение ремнем 17 (фиг. 1 и 7), действующим на передачу шестерен 18 и на вал 19, который приводит в движение решетку. Отводка ремня 20 приводится в движение рычагами 21, 22 от качающейся заслонки 23. Если в загрузочной коробке 24 имеется достаточно топлива, то оно своим весом отжимает заслонку в вертикальное положение, и ремень 20 в это время переводится вилкой на холостой шкив 25. Как только топливо из загрузочной коробки израсходуется, заслонка принимает наклонное положение под действием груза 27, не уравновешиваемого давлением топлива внутри загрузочной коробки 24; соответственно ремень передвигается на коренной шкив 26, и решетка 16 начинает двигаться и подавать топливо в загрузочную коробку. Топливо из загрузочной коробки поршнем 27, приводимым в движение кривошипным механизмом 28, подается во внутреннюю полость 31 топки. Поршень 27 имеет колеса 29, движущиеся по рельсам. Для того, чтобы топливо имело возможность подсохнуть и чтобы в нем мог начаться полугенераторный процесс, имеется скат 30, на котором и над которым топливо находится некоторое время перед спуском на наклонные колосники 32, на которых происходит процесс горения с достаточной подачей воздуха. Медленное движение поршня обеспечивает спокойную медленную продвижку новых порций топлива с проталкиванием ранее поданных порций топлива. Топливо располагается под углом естественного откоса от полости 31 (фиг. 1) до полости 37, где происходит догорание скоксовавшегося топлива и усиленное оплавление шлаков. С другой стороны топливо опирается на наклонные колосники 32, с заведенными кирпичами 38 между ребрами. Между полками колосников топливо тоже располагается под углом естественного откоса. Наклонные колосники состоят из сменных частей 32 (фиг. 3) и постоянной воздушной коробки 33 (фиг. 4), по которой воздух нагнетается под колосники вентилятором в горло 34 коробки. Воздушная коробка имеет ряд направляющих изогнутых перегородок 35; эти перегородки делят струю воздуха на части и подводят воздух под каждый колосник в отдельности, надетый на коробку 33. Струя воздуха, охладив колосник, вылетает с большой скоростью в щель 36 (фиг. 10) между с′емным колосником 32 и ребром воздушной коробки 33; таким образом обеспечивается принудительное начальное распределение воздуха по всей длине слоя топлива между колосниками. Оживленная большой скоростью струя воздуха не успевает выбрать путь наименьшего сопротивления в слое топлива в местах образования кратеров и ударяет по всему слою. Количество воздуха и скорость его регулируется заслонками в каждой воздушной коробке так, что более низкий колосник получает большую долю воздуха. В результате получается позонное распределение воздуха в соответствии с наивыгоднейшими условиями горения. Наконец, в нижней полости топки, в области скоксовавшегося топлива и расплавленного шлака, требуется особенно энергичный подвод воздуха, что достигается устройством двух барабанов 39 и 40 (фиг. 1 и 2) с ребристыми колосниками с сильно развитым живым сечением для подвода воздуха. Барабан состоит из двух (фиг. 2) чугунных цилиндрических труб 41 разного диаметра, которые вращаются в подшипниках 42; к трубам привертываются ребристые колосники в месте 43. На одной из труб укреплена червячная шестерня 44, которая приводится в движение червяком 45. Внутренняя полость цилиндра, образованного набранными ребристыми колосниками, на три четверти окружности перекрыта железным футляром 46, концы которого прикреплены к чугунным трубам 47, зажатым неподвижно в стойках 48. Таким образом ребристые колосники вместе с трубами 41, к который они прикреплены, вращаются около неподвижного железного цилиндра 46 с трубами 47. Воздух нагнетается трубой 49 во внутреннюю полость барабанов и имеет возможность выходить через щели тех трех, четырех колосников, которые приходятся против выемки 50 (фиг. 1) в железном футляре на протяжении четверти окружности. Оба барабана вращаются в противоположные стороны; скорость их вращения регулируется парой конусов 51 и 52 (фиг. 7).

Конструкция колосника для набора нижних барабанов видна из фиг. 5, на которой изображены вид спереди, сбоку и поперечное сечение. Щели 101 служат для пропуска воздуха; ребра 102 - для упрочнения фланцев, которыми колосник опирается на барабан 41. Высота колосников барабана 39, переднего, выше высоты колосников заднего 40 для того, чтобы задний барабан захватывал меньше шлака и золы и не оголял зольную завесу в нижней части топки, опирающуюся на кирпичный сводик 103 (фиг. 1). В случае попадания крупного куска топлива в зазоры между барабанами 39 и 40, во избежание повреждения колосников, подшипник заднего барабана упирается в достаточно сильную буферную пружину, благодаря чему имеется некоторый горизонтальный разгон по опорной плите 75. На фиг. 7 схем. чертежа изображен мотор 53, который передает движение посредством червяка 54 и червячной шестерни 55 валу 56 с понижением числа оборотов до 140-150 в минуту. На валу 56 сидят три конических барабана, посредством которых регулируются скорости. Пара барабанов 60 и 61 посредством червяков и червячных шестерен 62 и 63 передают движение валу 74, который кривошипом 28 и другим, не показанным на схеме, передает движение поршню 27. Пара конусов 51, 52 посредством червячных передач 68, 69, 70 передает движение барабанам на осях 72 и 71. Имеется возможность регулировать отвод шлака скоростью вращения барабанов с помощью конусов 52 и 51. Кроме того, регулируя зазор между барабанами 39 и 40 (фиг. 1), можно уменьшать или увеличивать отводку золы и шлаков. Подшипники 42 и 48 барабанов монтированы на плите 75 (фиг. 2); имеется возможность их двигать в пазах чугунной опорной плиты 75. Шлак проваливается в кожухи 76 и падает в вагонетки 77 (фиг. 1 и 2). Чугунные опорные плиты 75 лежат на железобетонном столике 78.

Для механизации операций прорезания шлаков, для улучшения перемешивания топлива и воспрепятствования образования кратеров вводятся двигающиеся ножи для прорезки шлаков. Нож представляет собой отрезок полосового железа изогнутого в виде буквы П (фиг. 9); края шарнирно присоединены к рычагам 84 (фиг. 1 и 8), которые образованы двумя швеллерами; на верху рычаги 84 имеют опору на валу 87; примерно на одной трети высоты к ним присоединены тяги от эксцентрика 82. На том же валу сидит другая пара вертикальных рычагов из швеллеров 86; к ним тягами 94 присоединены чугунные фартуки 83. Назначение фартуков продвигать шлак и прогорающее топливо при поступательном движении внутрь топки; при возвратном движении фартук препятствует ножу увлекать с собой куски горючего. И фартук и нож двигаются по верхней грани колосников 32 (фиг. 1). Различные относительные положения ножей, фартуков и колосников схематически изображены на фиг. 11-16. На фиг. 11 и 1 ножи 79 занимают крайнее левое положение; фартуки находятся справа от ножей, защищая последние от действия жара, с одной стороны, а с другой, не давая золе и шлаку ссыпаться наружу. Эксцентрик 82, руководящий движением ножа, занимает крайнюю левую мертвую точку (фиг. 11). Эксцентрики 80 и 81, двигающие как систему ножей, так и, главным образом, фартуков, отстают на  части окружности от движения эксцентриков 82. Движение эксцентриков идет по часовой стрелке. На фиг. 12 нож 79 подводится при своем движении вправо под фартук 83, который движется влево, пока эксцентрики 80 и 81 не достигнут левой мертвой точки на фиг. 13; и нож 79 и фартук 83 двигаются вправо, при чем нож значительно опережает фартук, углубляясь в слой топлива. На фиг. 14 ножи занимают крайнее правое положение, соответствующее правой мертвой точке эксцентриков 82, но фартуки продолжают движение еще вправо, пока, согласно фиг. 15, не достигают, в свою очередь, правой мертвой точки крайнего правого положения. Нож в своем возвратном движении, согласно фиг. 15, подлезает под фартук. Что фартук необходим, лучше всего видно из этого его положения; при отсутствии последнего нож увлек бы собой части горючего и в дальнейшем движении влево скатил бы их с колосника; фартук препятствует этому. На фиг. 16 и нож и фартук двигаются влево, пока не займут на фиг. 11 первоначального положения, при котором нож лежит на краю колосника и охлаждается под защитой фартука.

части окружности от движения эксцентриков 82. Движение эксцентриков идет по часовой стрелке. На фиг. 12 нож 79 подводится при своем движении вправо под фартук 83, который движется влево, пока эксцентрики 80 и 81 не достигнут левой мертвой точки на фиг. 13; и нож 79 и фартук 83 двигаются вправо, при чем нож значительно опережает фартук, углубляясь в слой топлива. На фиг. 14 ножи занимают крайнее правое положение, соответствующее правой мертвой точке эксцентриков 82, но фартуки продолжают движение еще вправо, пока, согласно фиг. 15, не достигают, в свою очередь, правой мертвой точки крайнего правого положения. Нож в своем возвратном движении, согласно фиг. 15, подлезает под фартук. Что фартук необходим, лучше всего видно из этого его положения; при отсутствии последнего нож увлек бы собой части горючего и в дальнейшем движении влево скатил бы их с колосника; фартук препятствует этому. На фиг. 16 и нож и фартук двигаются влево, пока не займут на фиг. 11 первоначального положения, при котором нож лежит на краю колосника и охлаждается под защитой фартука.

Нож (фиг. 9) состоит из полосового железа, изогнутого в виде буквы П. Центральная часть, предназначенная для прорезания шлака, имеет трапецевидное сечение 89 для того, чтобы ножу легче было подходить под фартук и резать шлак. Концы 79 имеют отверстия, которые заводятся в качающиеся рычаги 84 (фиг. 8 и 1).

Чугунный фартук (фиг. 6) имеет сечение 7-7 угольника с одной ломаной стороной. Плоскостью 91 он ползает по колоснику 32. Для того, чтобы ножу 79 легче было подходить под фартук при их встречах, прилиты носики 92 и 93 (фиг. 6). Фартук тягами 94 (фиг. 1 и 8), прикрепленными шарнирно к выступам 95 (фиг. 6), соединяется с качающимися рычагами 86 (фиг. 8 и 1); рычаги 86 имеют каточки 88, движущиеся по рельсу 96. Приведение в движение системы ножей и фартуков производится двумя валами 73 и 97 (фиг. 1 и 8) с тремя парами эксцентриков, из которых эксцентрики 80 сидят на валу 73, а эксцентрики 81 и 82 - на валу 97. Из схемы передачи (фиг. 7) видно, что пара барабанов 58 и 59 передает движение посредством червячных зацеплений 64 и 65 шестерне 66, имеющей только по части окружности зубцы (число которых равно числу зубьев шестерни 67), сцепляющееся с шестерней 66, приводящей в движение вал 73. В течение  оборота шестерни 66, шестерня 67, приводящая в движение систему ножей и фартуков, сделает один оборот, а остальные

оборота шестерни 66, шестерня 67, приводящая в движение систему ножей и фартуков, сделает один оборот, а остальные  времени (для совершения целого оборота шестерни 66) шестерня 67 будет в покое, выйдя из зацепления; этот момент соответствует крайнему левому положению ножа, когда он охлаждается (фиг. 1 и 11). Посредством цепи Галля и пары зубчаток вал 73 приводит в движение вал 97. Вал 87 и пара вертикальных рычагов (фиг. 8) 86 приводятся в движение двумя парами эксцентриков 80 и 81. В нижней части рычаги 86 имеют опорные каточки 88. Таким образом, вал 87 и рычаги 86 имеют возвратно-поступательное движение. Так как эксцентриситеты обеих пар эксцентриков 80 и 81 равны, то размах как верхней части, так и нижней рычагов 86 одинаков, и они перемещаются приблизительно параллельно в различных своих положениях (фиг. 11-16); в результате фартуки двигаются по всем колосникам одинаково, не сходя с верхней грани. Верхняя часть рычагов 84 шарнирно соединена с валом 87, который получает движение от эксцентрика 80 на валу 73 (фиг. 8); примерно, на одной трети высоты рычага 84 он присоединяется тягами 100 к паре эксцентриков 82, обладающих большим эксцентриситетом, чем эксцентрики 81; таким образом, рычаги 84 получают, по мере схождения вниз, все больший размах качания, благодаря чему нижние ножи, лежащие на нижних колосниках, получают все большую амплитуду качания и глубже проникают в слой топлива (фиг. 11-16). Данное обстоятельство вызвано, необходимостью возможно сильнее прорезать нижние слои топлива, где происходит усиленное спекание шлаков. Для простоты устройства и дешевизны выполнения можно отбросить две пары эксцентриков 80 и 81 и сделать рычаг 86 неподвижным, при чем фартуки могут качаться только в вертикальном направлении без поступательно-возвратного движения по колоснику; при паре эксцентриков 82 получится качающийся рычаг 84 с ножами 79.

времени (для совершения целого оборота шестерни 66) шестерня 67 будет в покое, выйдя из зацепления; этот момент соответствует крайнему левому положению ножа, когда он охлаждается (фиг. 1 и 11). Посредством цепи Галля и пары зубчаток вал 73 приводит в движение вал 97. Вал 87 и пара вертикальных рычагов (фиг. 8) 86 приводятся в движение двумя парами эксцентриков 80 и 81. В нижней части рычаги 86 имеют опорные каточки 88. Таким образом, вал 87 и рычаги 86 имеют возвратно-поступательное движение. Так как эксцентриситеты обеих пар эксцентриков 80 и 81 равны, то размах как верхней части, так и нижней рычагов 86 одинаков, и они перемещаются приблизительно параллельно в различных своих положениях (фиг. 11-16); в результате фартуки двигаются по всем колосникам одинаково, не сходя с верхней грани. Верхняя часть рычагов 84 шарнирно соединена с валом 87, который получает движение от эксцентрика 80 на валу 73 (фиг. 8); примерно, на одной трети высоты рычага 84 он присоединяется тягами 100 к паре эксцентриков 82, обладающих большим эксцентриситетом, чем эксцентрики 81; таким образом, рычаги 84 получают, по мере схождения вниз, все больший размах качания, благодаря чему нижние ножи, лежащие на нижних колосниках, получают все большую амплитуду качания и глубже проникают в слой топлива (фиг. 11-16). Данное обстоятельство вызвано, необходимостью возможно сильнее прорезать нижние слои топлива, где происходит усиленное спекание шлаков. Для простоты устройства и дешевизны выполнения можно отбросить две пары эксцентриков 80 и 81 и сделать рычаг 86 неподвижным, при чем фартуки могут качаться только в вертикальном направлении без поступательно-возвратного движения по колоснику; при паре эксцентриков 82 получится качающийся рычаг 84 с ножами 79.

В обмуровке имеются два смотровых окошка 104 (фиг. 1) и дополнительный подвод воздуха 105; железобетонные седла-балки 106 охватывают свод топки и присоединены концами к горизонтальным балкам 107.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для автоматической загрузки топлива в топку | 1924 |

|

SU1305A1 |

| Регулятор тяги | 1931 |

|

SU30789A1 |

| МНОГОШОМПОЛЬНАЯ ПАПИРОСО-НАБИВНАЯ МАШИНА | 1925 |

|

SU3315A1 |

| Тепловоз | 1923 |

|

SU2704A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА | 1927 |

|

SU36551A1 |

| Устройство для формирования мотков ленточного материала | 1984 |

|

SU1175843A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН ИЗ КАМЫША | 1928 |

|

SU20797A1 |

| Гильзо-мундштучная машина | 1935 |

|

SU47588A1 |

| Комбинированная наклонная колосниковая решетка | 1937 |

|

SU57168A1 |

| БАХРОМО-ВЯЗАЛЬНАЯ МАШИНА | 1936 |

|

SU55198A1 |

1. Топка для торфа и бурого угля, характеризующаяся совокупным применением: а) неподвижных, подводящих в топку воздух, коробок 33 (фиг. 1, 4), несущих сменные колосниковые элементы 32 (фиг. 1, 3) и снабженных перегородками 35 для направления воздуха к каждому из указанных элементов; б) толкачей 83 (фиг. 1, 6, 8), помещенных между коробками 33 и связанных шарнирными тягами 94 со стержнями 86, направляемыми площадками 96 и приводимыми в возвратное качательное движение от эксцентриков 80 и 81 с одинаковым эксцентриситетом, каковые толкачи предназначены для периодического продвигания топлива; в) ножей 89-79 (фиг. 1, 8, 9), служащих для раздробления шлаков и соединенных шарнирно с рычагами 84, подвешенными концами на общей со стержнями 86, управляемой эксцентриками 8, оси 87, и связанными в средней части с эксцентриками 82, имеющими эксцентриситет больший, чем эксцентрики 80, и повернутыми относительно последних на некоторый угол, в целях получить требуемое относительное смещение ножей 89-79 и скребков 83 (фиг. 11-16) при их скольжении по верхним площадкам колосниковых элементов 32 и друг по другу, и г) приспособления для периодической остановки ножей 89 в крайнем нерабочем их положении, в целях охлаждения этих ножей, каковое приспособление состоит из колеса 66 (фиг. 7), снабженного зубцами лишь на части своей окружности и в силу этого сообщающего через шестерню 67 только периодически вращение оси 73 (фиг. 1, 8), а через нее и связанной с нею передачей оси 97.

2. В охарактеризованной в п. 1 топке применение в ее загрузочной воронке 24 (фиг. 1) клапана 23, открытого при незаполненной воронке, закрываемого загружаемым топливом и управляющего при этом приводом к подводящему топливо транспортеру 16.

3. В охарактеризованных в п.п. 1 и 2 топках применение ребристых колосниковых барабанов 39, 40 (фиг. 1) для подвода через их полости воздуха под давлением, в целях дожигания несгоревших частиц топлива.

Авторы

Даты

1928-02-29—Публикация

1926-07-20—Подача