Изобретение относится к текстильно-галанатерейной промышленности и может найти применение для намотки, фасовки и упаковки различных лент и шнуров в пленку.

Целью изобретения является облегчение эксплуатации.

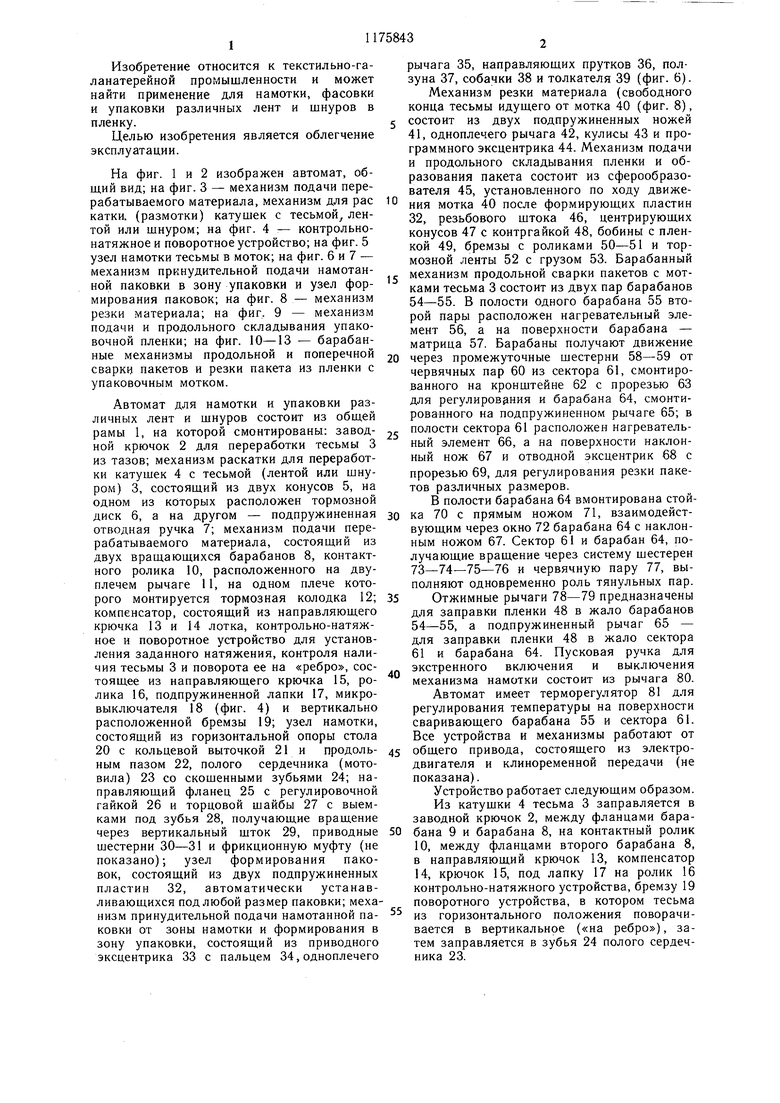

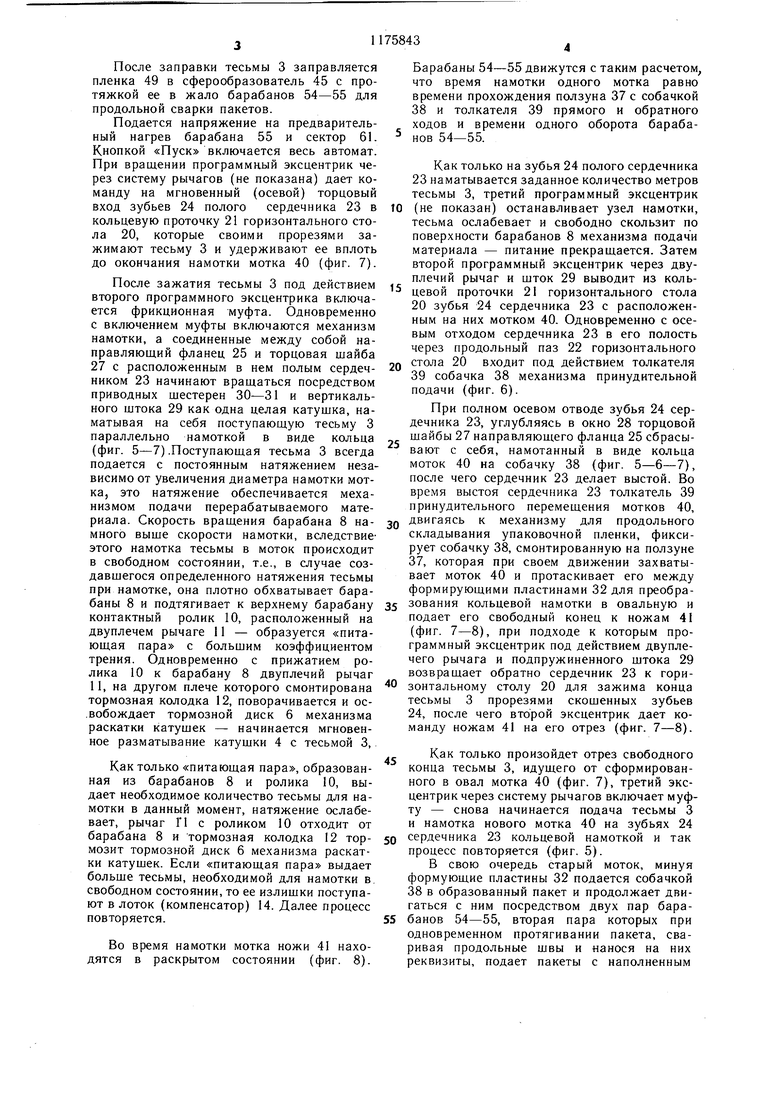

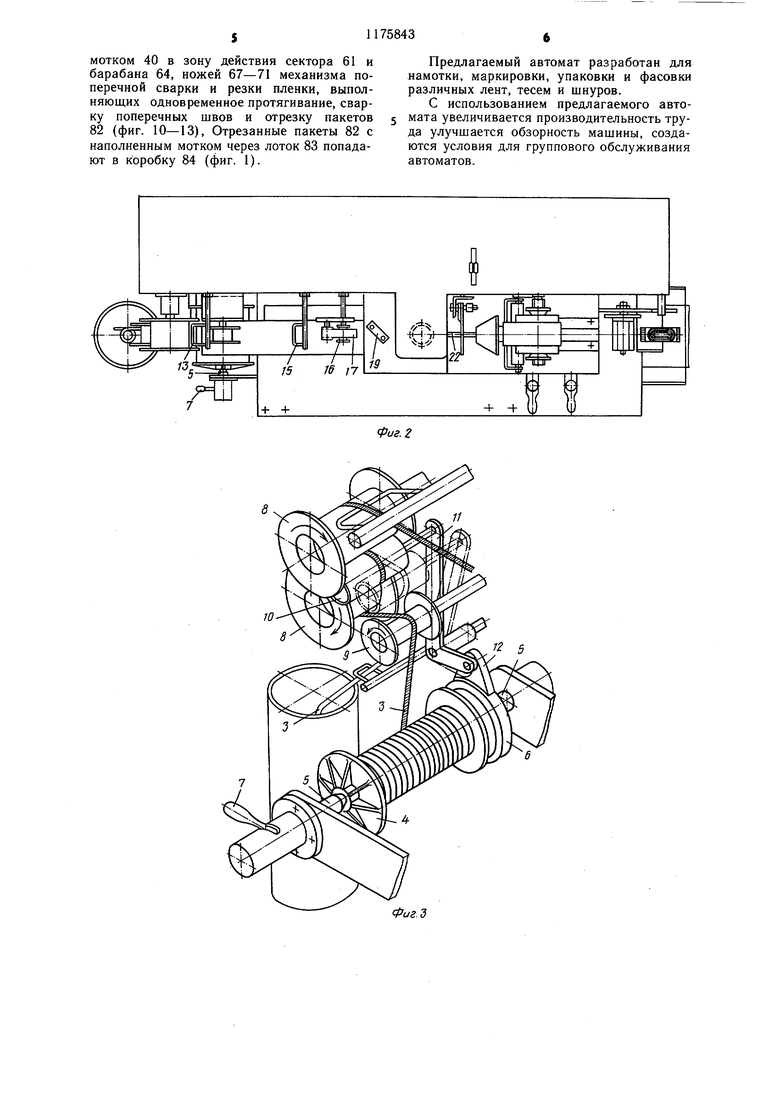

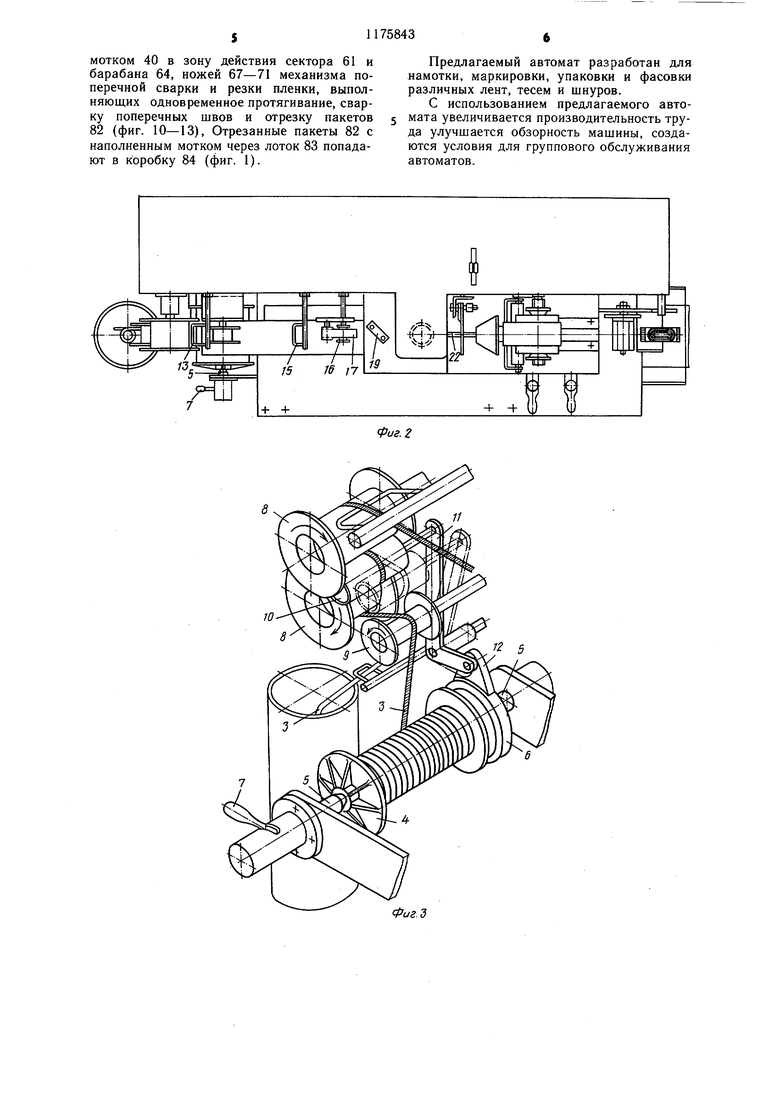

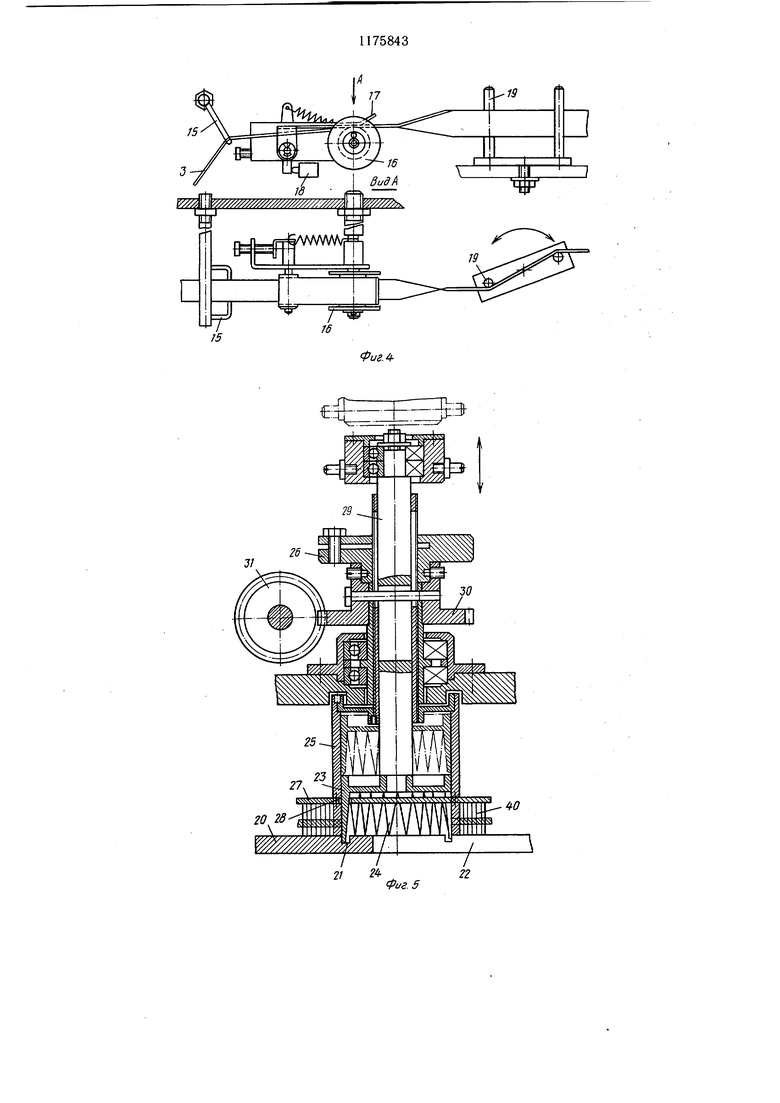

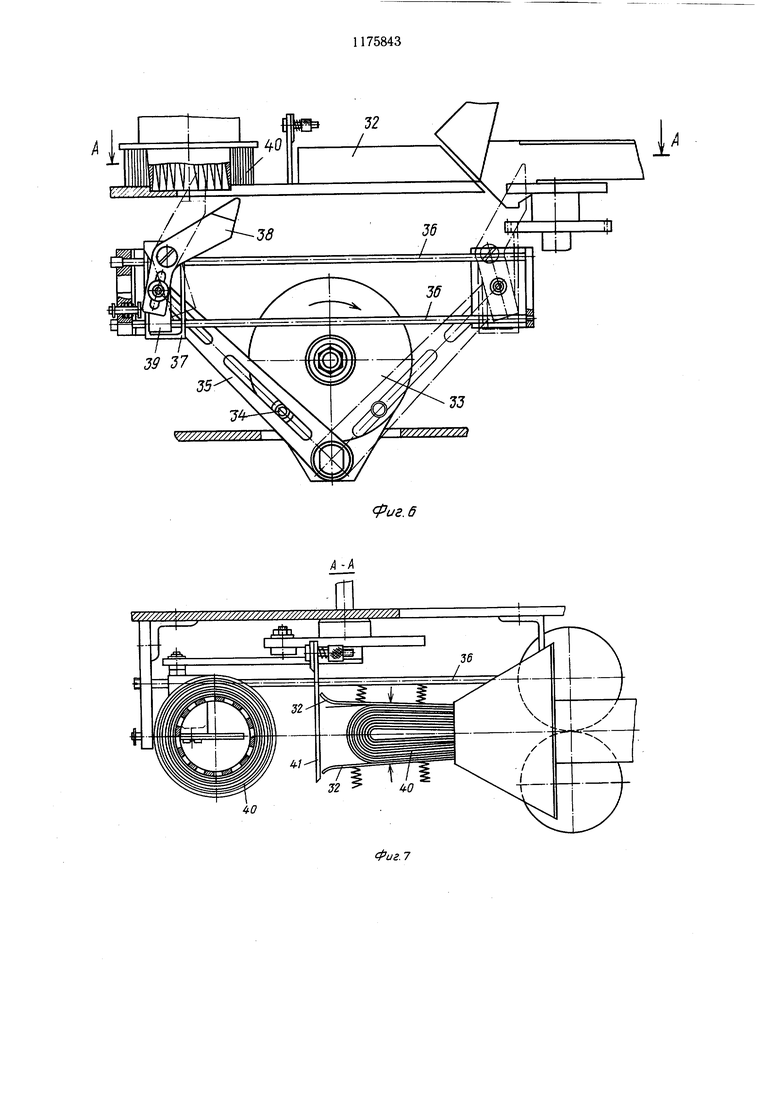

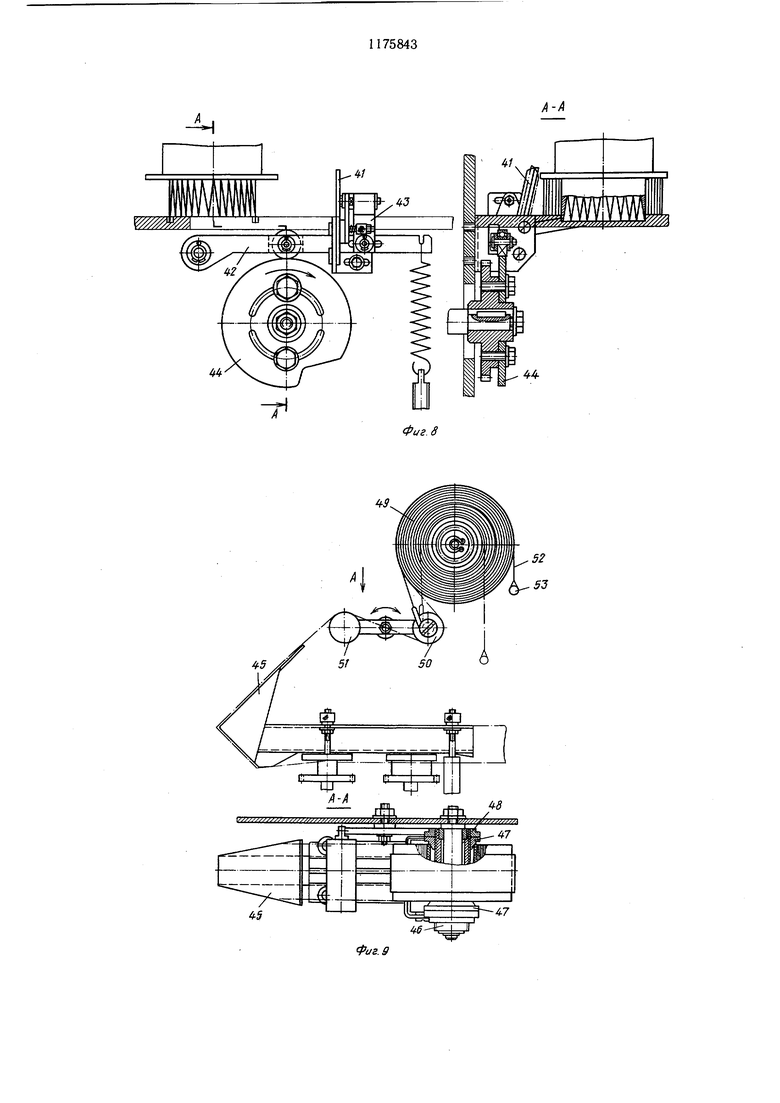

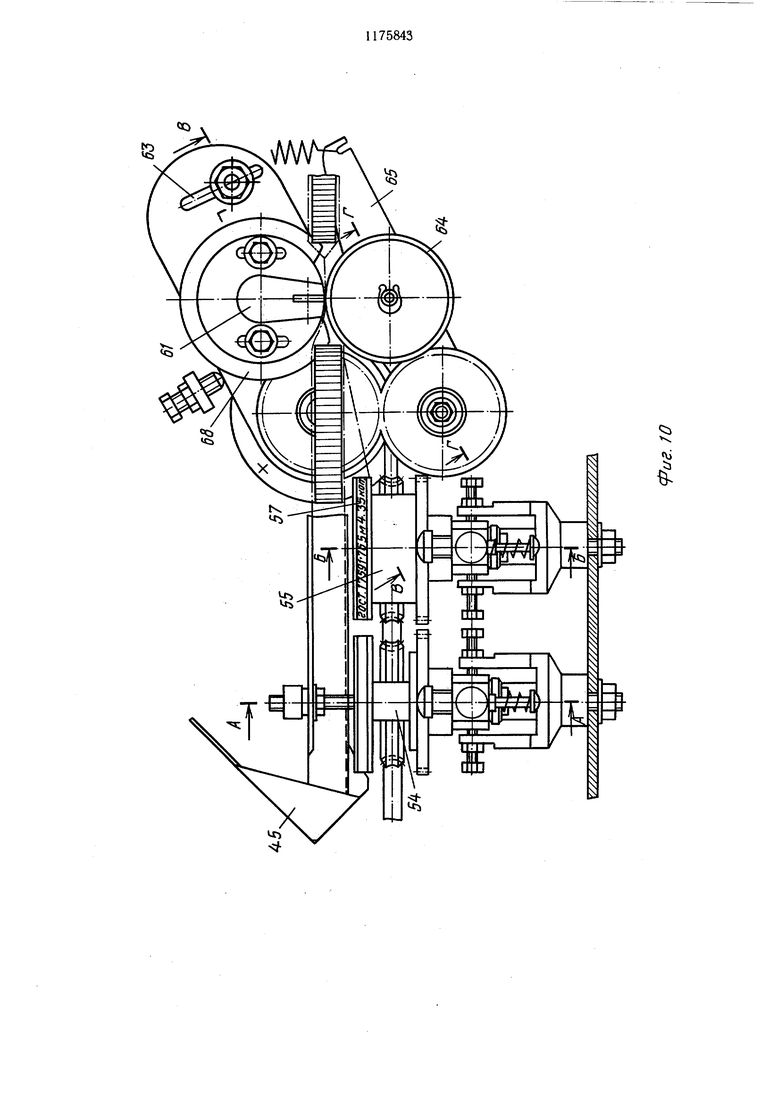

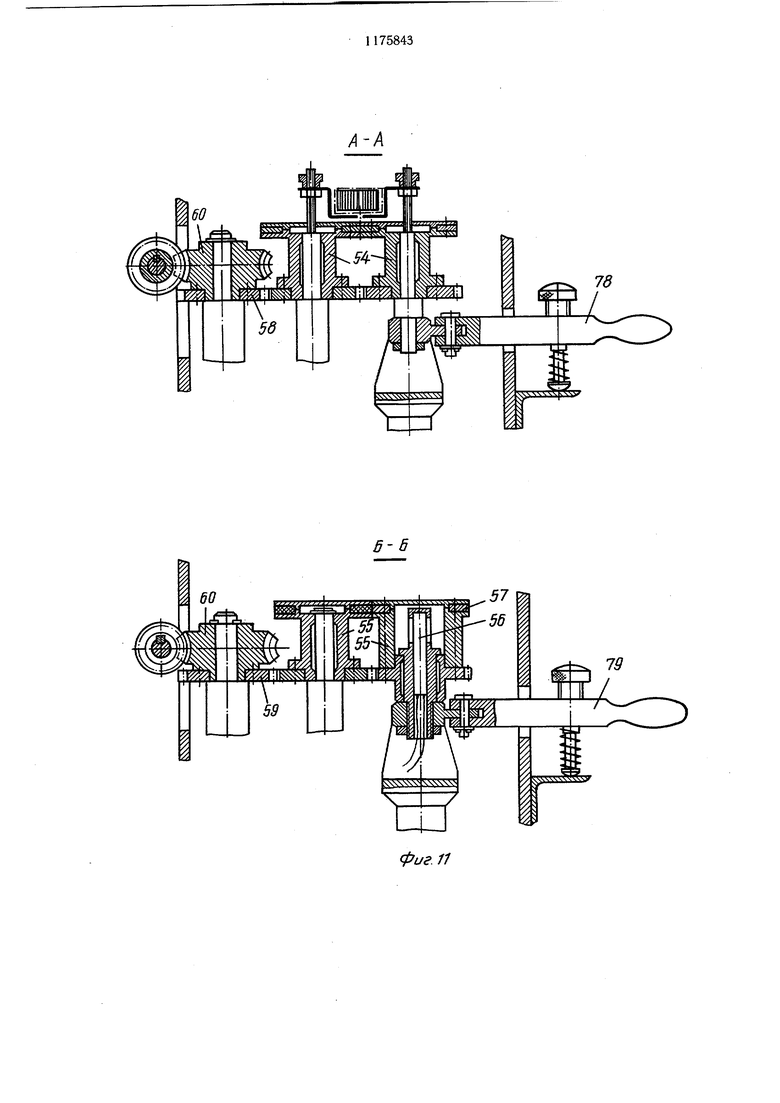

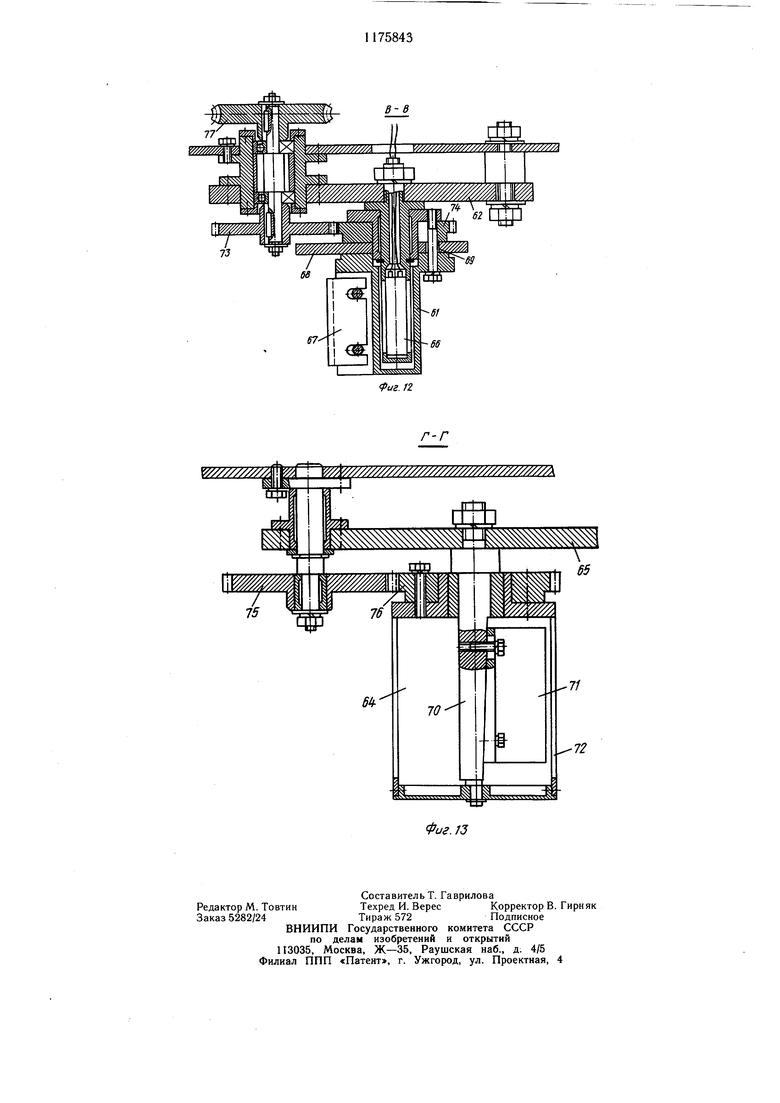

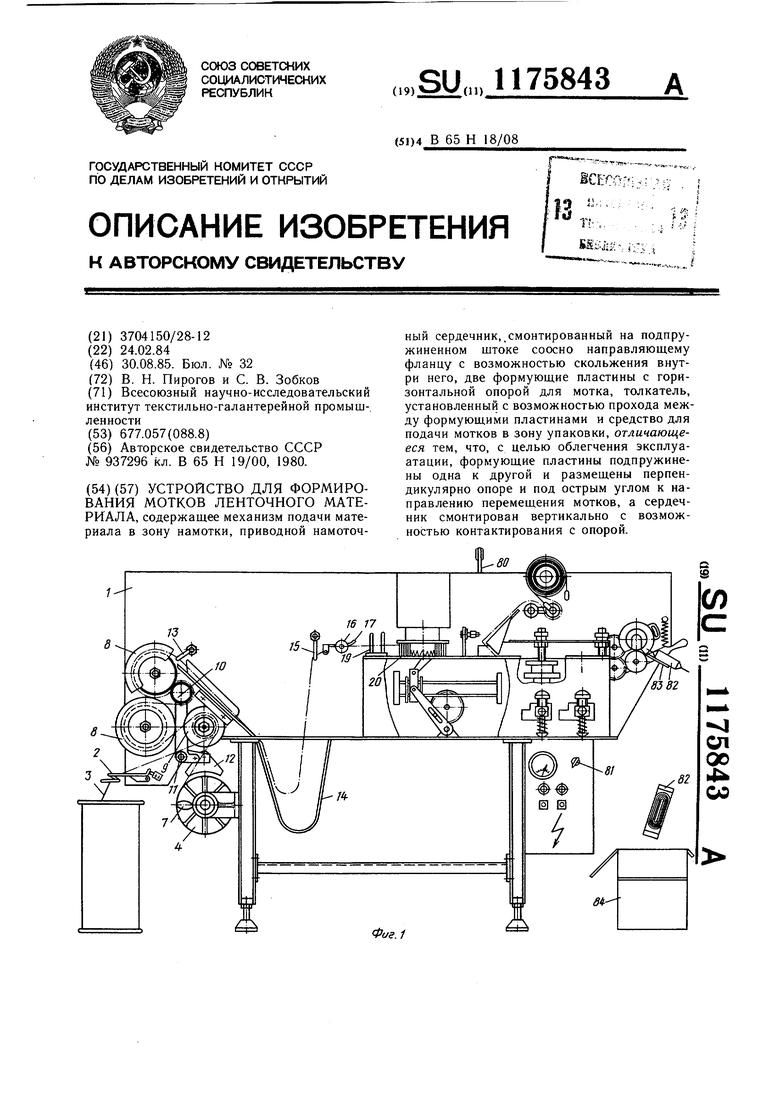

На фиг. 1 и 2 изображен автомат, обш,ий вид; на фиг. 3 - механизм подачи перерабатываемого материала, механизм для рас катки, (размотки) катушек с тесьмой лентой или шнуром; на фиг. 4 :- контрольнонатяжное и поворотное устройство; на фиг. 5 узел намотки тесьмы в моток; на фиг. 6 и 7 - механизм принудительной подачи намотанной паковки в зону упаковки и узел формирования паковок; на фиг. 8 - механизм резки материала; на фиг. 9 - механизм подачи и продольного складывания упаковочной пленки; на фиг. 10-13 - барабанные механизмы продольной и поперечной сварки пакетов и резки пакета из пленки с упаковочным мотком.

Автомат для намотки и упаковки различных лент и шнуров состоит из обш,ей рамы 1, на которой смонтированы: заводной крючок 2 для переработки тесьмы 3 из тазов; механизм раскатки для переработки катушек 4 с тесьмой (лентой или шнуром) 3, состоящий из двух конусов 5, на одном из которых расположен тормозной диск 6, а на другом - подпружиненная отводная ручка 7; механизм подачи перерабатываемого материала, состоящий из двух вращающихся барабанов 8, контактного ролика 10, расположенного на двуплечем рычаге 11, на одном плече которого монтируется тормозная колодка 12; компенсатор, состоящий из направляющего крючка 13 и 14 лотка, контрольно-натяжное и поворотное устройство для установления заданного натяжения, контроля наличия тесьмы 3 и поворота ее на «ребро, состоящее из направляющего крючка 15, ролика 16, подпружиненной лапки 17, микровыключателя 18 (фиг. 4) и вертикально расположенной бремзы 19; узел намотки, состоящий из горизонтальной опоры стола 20 с кольцевой выточкой 21 и продольным пазом 22, полого сердечника (мотовила) 23 со скошенными зубьями 24; направляющий фланец 25 с регулировочной гайкой 26 и торцовой шайбы 27 с выемками под зубья 28, получающие вращение через вертикальный шток 29, приводные шестерни 30-31 и фрикционную муфту (не показано); узел формирования паковок, состоящий из двух подпружиненных пластин 32, автоматически устанавливаюшихся под любой размер паковки; механизм принудительной подачи намотанной паковки от зоны намотки и формирования в зону упаковки, состоящий из приводного эксцентрика 33 с пальцем 34, одноплечего

рычага 35, направляющих прутков 36, ползуна 37, собачки 38 и толкателя 39 (фиг. 6). Механизм резки материала (свободного конца тесьмы идущего от мотка 40 (фиг. 8), 5 состоит из двух подпружиненных ножей 41, одноплечего рычага 42, кулисы 43 и программного эксцентрика 44. Механизм подачи и продольного складывания пленки и образования пакета состоит из сферообразователя 45, установленного по ходу движения мотка 40 после формирующих пластин 32, резьбового штока 46, центрирующих конусов 47 с контргайкой 48, бобины с пленкой 49, бремзы с роликами 50-51 и тормозной ленты 52 с грузом 53. Барабанный

5 механизм продольной сварки пакетов с мотками тесьма 3 состоит из двух пар барабанов 54-55. В полости одного барабана 55 второй пары расположен нагревательный элемент 56, а на поверхности барабана - матрица 57. Барабаны получают движение

0 через промежуточные шестерни 58-59 от червячных пар 60 из сектора 61, смонтированного на кронштейне 62 с прорезью 63 для регулирования и барабана 64, смонтированного на подпружиненном рычаге 65; в полости сектора 61 расположен нагревательный элемент 66, а на поверхности наклонный нож 67 и отводной эксцентрик 68 с прорезью 69, для регулирования резки пакетов различных размеров.

В полости барабана 64 вмонтирована стойка 70 с прямым ножом 71, взаимодействующим через окно 72 барабана 64 с наклонным ножом 67. Сектор 61 и барабан 64, получающие вращение через систему шестерен 73-74-75-76 и червячную пару 77, выполняют одновременно роль тянульных пар.

Отжимные рычаги 78-79 предназначены для заправки пленки 48 в жало барабанов 54-55, а подпружиненный рычаг 65 - для заправки пленки 48 в жало сектора 61 и барабана 64. Пусковая ручка для экстренного включения и выключения механизма намотки состоит из рычага 80. Автомат имеет терморегулятор 81 для регулирования температуры на поверхности сваривающего барабана 55 и сектора 61. Все устройства и механизмы работают от

5 общего привода, состоящего из электродвигателя и клиноременной передачи (не показана).

Устройство работает следующим образом.

Из катущки 4 тесьма 3 заправляется в

заводной крючок 2, между фланцами барабана 9 и барабана 8, на контактный ролик 10, между фланцами второго барабана 8, в направляющий крючок 13, компенсатор 14, крючок 15, под лапку 17 на ролик 16 контрольно-натяжного устройства, бремзу 19 поворотного устройства, в котором тесьма из горизонтального положения поворачивается в вертикальное («на ребро), затем заправляется в зубья 24 полого сердечника 23.

После заправки тесьмы 3 заправляется пленка 49 в сферообразователь 45 с протяжкой ее в жало барабанов 54-55 для продольной сварки пакетов.

Подается напряжение на предварительный нагрев барабана 55 и сектор 61. Кнопкой «Пуск включается весь автомат. При вращении программный эксцентрик через систему рычагов (не показана) дает команду на мгновенный (осевой) торцовый вход зубьев 24 полого сердечника 23 в кольцевую проточку 21 горизонтального стола 20, которые своими прорезями зажимают тесьму 3 и удерживают ее вплоть до окончания намотки мотка 40 (фиг. 7).

После зажатия тесьмы 3 под действием второго программного эксцентрика включается фрикционная муфта. Одновременно с включением муфты включаются механизм намотки, а соединенные между собой направляющий фланец 25 и торцовая шайба 27 с расположенным в нем полым сердечником 23 начинают вращаться посредством приводных шестерен 30-31 и вертикального штока 29 как одна целая катушка, наматывая на себя поступающую тесьму 3 параллельно намоткой в виде кольца (фиг. 5-7) .Поступающая тесьма 3 всегда подается с постоянным натяжением независимо от увеличения диаметра намотки мотка, это натяжение обеспечивается механизмом подачи перерабатываемого материала. Скорость вращения барабана 8 намного выше скорости намотки, вследствиеэтого намотка тесьмы в моток происходит в свободном состоянии, т.е., в случае создавшегося определенного натяжения тесьмы при намотке, она плотно обхватывает барабаны 8 и подтягивает к верхнему барабану контактный ролик 10, расположенный на двуплечем рычаге 11 - образуется «питающая пара с большим коэффициентом трения. Одновременно с прижатием ролика 10 к барабану 8 двуплечий рычаг 11, на другом плече которого смонтирована тормозная колодка 12, поворачивается и ос.вобождает тормозной диск б механизма раскатки катушек - начинается мгновенное разматывание катушки 4 с тесьмой 3,

Как только «питающая пара, образованная из барабанов 8 и ролика 10, выдает необходимое количество тесьмы для намотки в данный момент, натяжение ослабевает, рычаг Г1 с роликом 10 отходит от барабана 8 и тормозная колодка 12 тормозит тормозной диск б механизма раскатки катушек. Если «питающая пара выдает больше тесьмы, необходимой для намотки в. свободном состоянии, то ее излишки поступают в лоток (компенсатор) 14. Далее процесс повторяется.

Во время намотки мотка ножи 41 находятся в раскрытом состоянии (фиг. 8).

Барабаны 54-55 движутся с таким расчетом, что время намотки одного мотка равно времени прохождения ползуна 37 с собачкой

38и толкателя 39 прямого и обратного ходов и времени одного оборота бараба нов 54-55.

Как только на зубья 24 полого сердечника 23 наматывается заданное количество метров тесьмы 3, третий программный эксцентрик

o (не показан) останавливает узел намотки, тесьма ослабевает и свободно скользит по поверхности барабанов 8 механизма подачи материала - питание прекращается. Затем второй программный эксцентрик через двуплечий рычаг и шток 29 выводит из кольцевой проточки 21 горизонтального стола 20 зубья 24 сердечника 23 с расположенным на них мотком 40. Одновременно с осевым отходом сердечника 23 в его полость через продольный паз 22 горизонтального

Q стола 20 входит под действием толкателя

39собачка 38 механизма принудительной подачи (фиг. б).

При полном осевом отводе зубья 24 сердечника 23, углубляясь в окно 28 торцовой шайбы 27 направляющего фланца 25 сбрасывают с себя, намотанный в виде кольца моток 40 на собачку 38 (фиг. 5-б-7), после чего сердечник 23 делает выстой. Во время Быстоя сердечника 23 толкатель 39 принудительного перемещения мотков 40,

Q двигаясь к механизму для продольного складывания упаковочной пленки, фиксирует собачку 38, смонтированную на ползуне 37, которая при своем движении захватывает моток 40 и протаскивает его между формирующими пластинами 32 для преобразования кольцевой намотки в овальную и подает его свободный конец к ножам 41 (фиг. 7-8), при подходе к которым программный эксцентрик под действием двуплечего рычага и подпружиненного штока 29 возвращает обратно сердечник 23 к горизонтальному столу 20 для зажима конца тесьмы 3 прорезями скошенных зубьев 24, после чего второй эксцентрик дает команду ножам 41 на его отрез (фиг. 7-8).

Как только произойдет отрез свободного конца тесьмы 3, идущего от сформированного в овал мотка 40 (фиг. 7), третий эксцентрик через систему рычагов включает муфту - снова начинается подача тесьмы 3 и намотка нового мотка 40 на зубьях 24

Q сердечника 23 кольцевой намоткой и так процесс повторяется (фиг. 5).

В свою очередь старый моток, минуя формующие пластины 32 подается собачкой 38 в образованный пакет и продолжает двигаться с ним посредством двух пар барабанов 54-55, вторая пара которых при одновременном протягивании пакета, сваривая продольные швы и нанося на них реквизиты, подает пакеты с наполненным

мотком 40 в зону действия сектора 61 и барабана 64, ножей 67-71 механизма поперечной сварки и резки пленки, выполняющих одновременное протягивание, сварку поперечных швов и отрезку пакетов 82 (фиг. 10-13), Отрезанные пакеты 82 с наполненным мотком через лоток 83 попадают в коробку 84 (фиг. 1).

Предлагаемый автомат разработан для намотки, маркировки, упаковки и фасовки различных лент, тесем и шнуров.

С использованием предлагаемого автомата увеличивается производительность труда улучшается обзорность машины, создаются условия для группового обслуживания автоматов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для намотки и упаковки тесьмы | 1980 |

|

SU937296A1 |

| Автомат для намотки и упаковки тесьмы | 1977 |

|

SU710892A1 |

| Машина для намотки и упаковки тесьмы | 1976 |

|

SU656943A1 |

| Машина для намотки тесьмы заданной длины в мотки | 1959 |

|

SU129626A1 |

| Станок для обмотки замкнутых сердечников | 1958 |

|

SU122209A2 |

| Способ образования мотков проволокии уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1975 |

|

SU844092A1 |

| УСТРОЙСТВО НАМОТКИ И ФОРМИРОВАНИЯ ЗАГОТОВОК БУМАЖНЫХ МНОГОСЛОЙНЫХ МЕШКОВ С ЛАМИНИРОВАННЫМ СЛОЕМ | 2002 |

|

RU2233745C1 |

| СТАНОК ДЛЯ НАМОТКИ ТЕСЬМЫ | 1971 |

|

SU303270A1 |

| Автомат для намотки перфорированной пленки и упаковки в бумагу | 1975 |

|

SU561699A1 |

| СТАНОК ДЛЯ ОБМОТКИ ЗАМКНУТЫХ СЕРДЕЧНИКОВПРОВОДОМ | 1965 |

|

SU170118A1 |

УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МОТКОВ ЛЕНТОЧНОГО МАТЕРИАЛА, содержащее механизм подачи материала в зоиу намотки, приводной намоточный сердечник,.смонтированный на подпружиненном штоке соосно направляющему фланцу с возможностью скольжения внутри него, две формующие пластины с горизонтальной опорой для мотка, толкатель, установленный с возможностью прохода между формующими пластинами и средство для подачи мотков в зону упаковки, отличающееся тем, что, с целью облегчения эксплуаатации, формующие пластины подпружинены одна к другой и размещены перпендикулярно опоре и под острым углом к направлению перемещения мотков, а сердечник смонтирован вертикально с возможностью контактирования с опорой.

.

J/

W//////}/////Y//////////////////////////////Y//////////A

«5

45

52

«Xi А

| Автомат для намотки и упаковки тесьмы | 1980 |

|

SU937296A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-08-30—Публикация

1984-02-24—Подача