В предлагаемом станке для изготовления пластин из камыша имеет место своеобразное сочетание самих по себе известных деталей. Партия камыша определенной длины подается автоматическим пассовым транспортером в приемный жолоб, гда он уплотняется и откуда поступает в канал и далее в прессовальную камеру; в последней она прессуется ползуном, получающим возвратно-поступательные движения от главного приводного вала помощью зубчатой передачи. При проходе камыша по каналу отдельные элементы его связываются вязальным приспособлением, перемещаемым периодически в вертикальном направлении, в целях захвата проволоки для вязания, и снабженным автоматически действующей рычажной системой для отрезания проволоки и ее загиба.

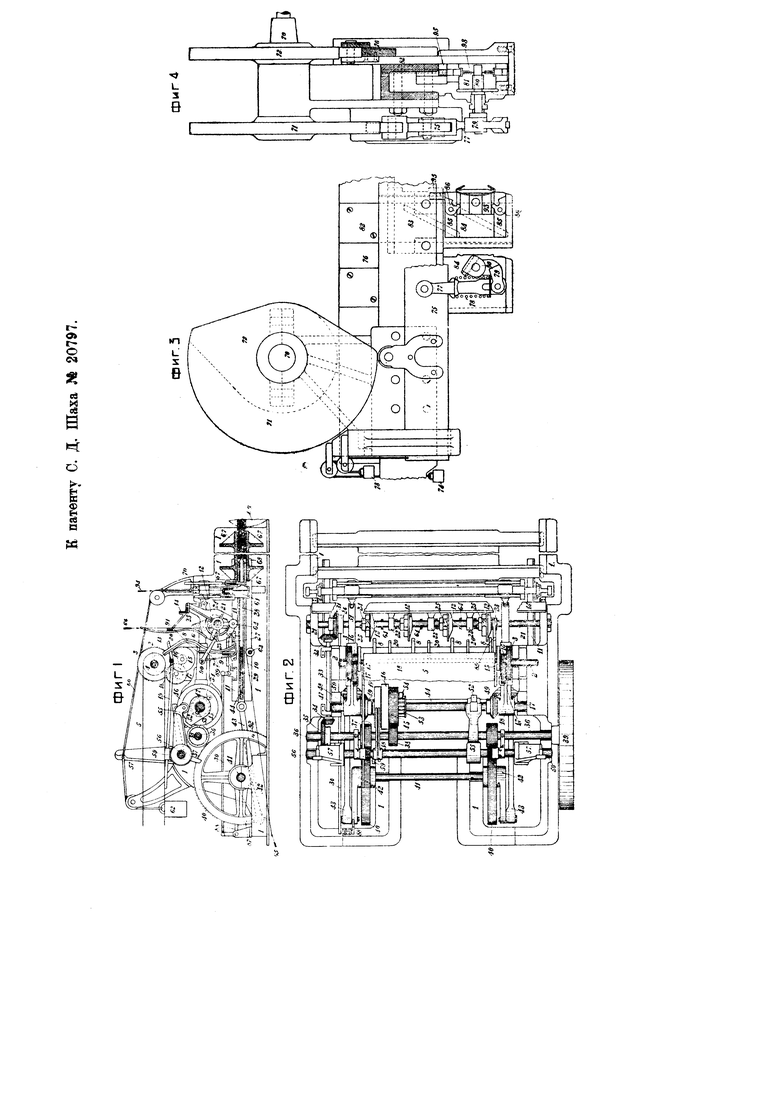

На чертеже фиг. 1 изображает вертикальный разрез станка; фиг. 2 - вид его сверху; фиг. 3 - вид спереди вязального приспособления; фиг. 4 - вид этого приспособления сбоку, частью в разрезе.

На станине 1 (фиг. 1 и 2) укреплен вал 2 пассового транспортера с насаженными на этом валу шестернями 3, приводным шкивом и барабаном 4, несущим полотно 5. У конца транспортера расположен приемный жолоб 6, закрытый снизу концами вилок 7 и образованный с одной стороны рядом неподвижно установленных изогнутых брусков 8, связанных в нижней части поперечиной 9, укрепленной на кронштейнах 10, угольников 11, в с другой стороны - рядом дисков 12 и связанных с ними брусков 13, также неподвижно скрепленных с поперечиной 14 станины.

При приемном жолобе 6 имеются приспособления для уплотнения поступающего в него камыша и для перевода уплотненной порции последнего в канал и далее в прессовальную камеру. Первое приспособление состоит из дисков 15, соединенных зубчатой передачей 16, 17 с валом 2 транспортера и связанных между собою свободно вставленным в них вблизи периферии цилиндрическим стержнем 18, жестко соединенным со стержнями 19 и пальцами 20. Второе приспособление состоит из вала 21, имеющего опоры в дисках 12 и кронштейнах 22 и несущего палец 23 и рычаги 24 с шарнирно присоединенными к ним пальцами 25. На валу 21 насажена свободно муфта 26, могущая под воздействием рычага 27, укрепленного на кронштейне 28 и опирающегося на отросток 29 рычага 30, сцепляться с конической шестерней 31, соединенной зубчатой передачей 32, 33, 34 с конической шестерней 35 главного приводного вала 36. Последний укреплен в подшипниках на станине 1 и несет шестерни 37 и 38, коническую шестерню 35 и приводной шкив 39, из которых шестерни 37 сцепляются с шестернями 40 вала 41, также укрепленного на станине 1 и снабженного кривошипами 42, соединенными с одним концом шатуна 43, связанного другим концом с ползуном 44, производящим прессование камыша. Шестерня 38 вала 36 сцепляется с колесом 45, могущим соединяться с муфтой 46, насаженной на укрепленном на той же стание 1 валу 47, снабженном подвижными кронштейнами 48 с коническими шестеренками 49, передающими вращение шестерням 50 и вместе с ними валу 51; на валу 47, кроме того, насажены кулак 52 и храповое колесо 53, с которым сцепляется собачка 54, соединенная с колесом 45. На кулак 52 опирается ролик рычага 55, насаженного на валу 56, укрепленнсм на той же станине 1 и снабженном рычагами 57 и 58 и направляющими для стержней 19 муфтами 59. Рычаги 57 связаны с тросом 60, соединенным одним концом с рамой 61 вязального аппарата и несущим на другом конце противовес 62. На станине 1 укреплены еще ролики 63 и 64, служащие соответственно для направления натянутых проволок 65 и 66, между двумя параллельными рядами которых в прессовальную камеру, образованную плитами 67, снабженными храповыми зубцами 68, поступает из жолоба 6 порция камыша, при чем кромки последнего по выходе из прессовальной камеры обрезаются пилами 69.

Станина 1 снабжена направляющими, в которых может перемещаться вертикально подвешенное за трос 60 вязальное приспособление (фиг. 3 и 4), состоящее из укрепленных на валу 70 двух пар кулачных дисков 71 и 72, действующих на направляемые в неподвижных параллелях и снабженные соответственно противовесами 73 и 74 поперечины 75 и 76. Поперечина 75 снабжена рядом рычагов 77 с пружинами 78 и связанными с ними кулисным соединением рычагами 79, могущими воздействовать через нарезанную ось 80 на гайку 81; поперечина 76 несет ряд пластинок 82 с наклонными кулачными канавками 83, в которых могут передвигаться помещенные в коробках 84, связанных с поперечинами 75, ползуны 85 с крючкообразными ножами 86.

При начале работы станка шкив 39 (фиг. 1 и 2), получая вращение от трансмиссии, приводит в движение главный приводной вал 36, который шестернями 37 заставляет вращаться шестерни 40 и вал 41, а шестерней 38 - колесо 45, свободно насаженное на валу 47, почему последний при этом остается в покое. Вал 41, при указанном вращении, кривошипами 42 и шатунами 43 сообщает поступательное движение ползуну 44, направляемому угольниками 11. Одновременно со шкивом 39 приводится во вращение от трансмиссии вал 2, с ведущим барабаном 4, на котором натянуто полотно 5, поддерживаемое с другого конца вторым барабаном (на чертеже не показан), около которого установлены две круглые пилы. Камыш, укладываемый небольшими пачками на полотно 5 между поддерживающим барабаном и пилами, увлекается полотном 5 и обрезается пилами на куски определенной длины, которые доводятся до барабана 4 и сваливаются в жолоб 6. При вращении вала 2 вращаются также насаженные на него шестерни 3, которые посредством зубчатой передачи 16, 17 заставляют вращаться диски 15, надавливающие пальцами 20 на введенную в жолоб 6 порцию камыша, в целях ее уплотнения и прижатия к концам вилок 7. При рабочем ходе ползуна 44 один из кривошипов 42 выступом 87 поднимает в соответствующий момент отросток 88 рычага 30, который вторым отростком 29 поднимает рычаг 27, и последний производит сцепление муфты 26, вращавшейся до сих пор свободно, с конической шестерней 31, вследствие чего начинает вращаться вал 21. При вращении последнего палец 23 нажимает на палец 89, поворачавающийся вместе со своей осью 90, укрепленной в кронштейне 91 и несущей вилки 7, концы которых при этом выходят из жолоба 6; одновременно рычаги 24 пальцами 25 продвигают освобожденную вилками 7 порцию камыша из жолоба 6 в канал, ведущий к прессовальной камере. Пальцы 25, в целях устранения увлечения ими камыша после введения его в канал, снабжены каждый отростком, скользящим при вращении вала 21 по кулачной части дисков 12, позволяющей пальцам 25 отклониться под действием собственного веса при нижнем их положении; вилки же 7 по приходе пальцев 25 вновь закрывают жолоб 6. Загруженная таким образом в канал между проволоками 65 и 66 порция камыша прессуется ползуном 44, проталкивающим ее далее в прессовальную камеру, образованную плитами 67, при чем для предотвращения обратного отхода спрессованной части под действием сил упругости служат храповые зубцы 68; натяжение проволок 65 и 66 регулируется особым аппаратом (на чертеже не показан). При обратном ходе ползуна 44 после прессования левая шестерня 40 кулаком 92 поднимает рычаг 58, вследствие чего муфта 46 сцепляется с непрерывно вращающимся колесом 45, и начинает вращаться вал 47, заставляющий посредством шестерен 49 вращаться конические шестерни 50 и вместе с ними валы 51. При вращении последних приходят во вращение соединенные с ними шарнирами Гука валы 70 (фиг. 3 и 4) с кулачными дисками 71 и 72, из которых первые передвигают книзу поперечину 75, которая при посредстве рычагов 77 и 79 воздействует через вал 70 на гайку 81, перемещая последнюю, вследствие чего между нею и пластинкой 93 зажимается вязальная проволока 94 (фиг. 1), пропущенная через глазок 95 (фиг. 3 и 4).

При вращении вала 47 (фиг. 1 и 2) кулак 52, движение которого посредством храпового механизма 53, 54 согласуется с движением колеса 45, освобождает рычаг 55, вследствие чего поворачивается вправо вал 56 с рычагом 57, опуская подвешенное на тросах 60 вязальное приспособление 61. Тогда кулачный диск 72 (фиг. 3 и 4), вращающийся вместе с валом 70, опускает поперечину 76, наклонные кулачные канавки 83 которой заставляют перемещаться ползуны 85 с поворотными на них крючкообразными ножами 86. Последние, встречая зажатую между гайкой 81 и пластинкой 93 проволоку, отрезают от нее требуемый кусок и загибают его концы на основные проволоки 65, 66, придавая проволоке форму крючка, который охватывает камыш. При дальнейшем вращении вала 47 кулачные диски 71 и 72 (фиг. 3 и 4) освобождают поперечины 75 и 76, которые под действием противовесов 73 и 74 поднимаются, вследствие чего ножи 86 устанавливаются в первоначальное положение. Далее вал 47 (фиг. 1) кулаком 52 поднимает рычаг 55, который рычагами 57 и тросами 60, в свою очередь, поднимает вязальное приспособление 61 в верхнее положение. При движении вверх вязального приспособления, проволока 94, зажатая в особом аппарате (на чертеже не показан), остается на месте, входя в надвигаемые на нее коробки 84, чем осуществляется зарядка проволокой вязального приспособления для его дальнейшей работы. К концу вышеописанной операции, осуществляемой вязальным приспособлением, ползуном 44 подходит к жолобу 6, кривошип 42 снова включает муфты 26, и весь описанный выше процесс повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления щитов из камыша | 1932 |

|

SU33289A1 |

| Машина для обвязки бунтов проволоки | 1938 |

|

SU56158A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ЩИТОВ ИЗ КАМЫША ИЛИ СОЛОМЫ | 1930 |

|

SU21436A1 |

| Механическое приспособление (стокер) для подачи топлива в топку паровоза | 1935 |

|

SU48977A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Машина для изготовления поддерживающих нить накала крючков и вплавления их в ламповые штабики | 1930 |

|

SU24035A1 |

| Станок для набивки планок на полотна сноповязалок | 1929 |

|

SU25717A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ КОНСЕРВНЫХ БАНОК | 1930 |

|

SU39012A1 |

| МАШИНА ДЛЯ ПРОСЕКАНИЯ ДЫР В СТАТИСТИЧЕСКИХ КАРТОЧКАХ | 1925 |

|

SU16933A1 |

| ЗАТЯЖНАЯ МАШИНА | 1929 |

|

SU27311A1 |

Станок для изготовления пластин из камыша, характеризующийся совокупным применением: а) пассового транспортера 5, 4, 2 (фиг. 1 и 2) для подачи камыша в направляющий жолоб 6, в передней части какового транспортера устанавливаются две круглых пилы для обрезания подаваемого камыша на определенную длину; б) жолоба 6, образованного с одной стороны рядом неподвижно установленных, соответственно искривленных брусков 8, а с другой - рядом неподвижно же скрепленных с поперечиной 14 станины станка дисков 12 и связанных с ними брусков 13; в) приспособления для уплотнения введенного транспортером в жолоб 6 камыша, каковое приспособление состоит из дисков 15, получающих вращение от вала 2 указанного транспортера и связанных друг с другом свободно вставленным в них вблизи периферии цилиндрическим стержнем 18, жестко соединенным со стержнями 19 и пальцами 20, из коих стержни 19 направляются муфтой 59, свободно надетой на вал 56, а пальцы 20 предназначаются для надавливания, при вращении дисков 15, на введенную в жолоб 6 порцию камыша и прижимания ее к выходящим в этот жолоб концам вилок 7; г) приспособления для перевода уплотненной порции камыша из жолоба 6 в канал между двумя параллельными рядами соответственно натянутых проволок 65 и 66, направляемых - первые роликами 63 и вторые - роликами 64, насаженными свободно на неподвижных осях, каковое приспособление состоит из вала 21 с опорами в дисках 12 и кронштейнах 22, получающего в надлежащие периоды вращение от главного приводного вала 36 станка при посредстве соответствующих передач и сцепной муфты 26 и несущего палец 23 и рычаги 24 с шарнирно присоединенными к ним пальцами 25, служащими: первый - для нажима на палец 89, в целях выведения из жолоба 6 концов вилок 7 путем поворота их вместе с несущею палец 89 осю 90, и вторые - для продвигания освобожденной вилками 7 порции камыша в указанный выше канал, при чем пальцы 25, в целях устранения увлечения ими камыша после введения его в канал, снабжены, каждый, отростком, скользящим при вращении вала 21 по кулачной части дисков 12, позволяющей пальцами 25 отклониться под действием собственного веса при нижнем их положении, после введения порции в канал; д) приспособления для пуска в работу и остановки вала 21, каковое приспособление состоит из сцепной муфты 26, управляемой рычагом 27, на который воздействует в надлежащие периоды, при посредстве рычажной системы, выступ 87 на одном из кривошипов 42; е) кривошипного механизма 41, 42, 43, 44, получающего движение при посредстве зубчатой передачи 37, 40 от главного приводного вала 36 и предназначенного для прессования каждой порции камыша ползуном 44, вводящим поданную в канал между проволоками 65 и 66 порцию в прессовальную камеру, образованную плитами 67, снабженными храповыми зубцами 68, для предупреждения обратного отхода, под действием сил упругости, спрессованной части при холостом движении ползуна 44; ж) вязального приспособления, состоящего из получающих периодическое вращение от валов 51 (фиг. 1 и 2) двух кулачных дисков 71 и 72 (фиг. 3 и 4), действующих соответственно на направляемые в неподвижных параллелях и снабженные противовесами поперечины 75 и 76, из коих первая 75, при посредстве ряда снабженных пружинами 78 рычагов 77 и связанных с ними кулисным соединением рычагов 79, воздействует через нарезанную ось 80 на гайку 81, в целях ее перемещения для зажима между нею и пластинкой 93 вязальной проволки 94 (фиг. 1), пропущенной через глазок 95 (фиг. 3 и 4), а вторая 76, несет ряд пластинок 82, с наклонными кулачными канавками 83, для передвижения помещенных в связанных с поперечиной 84, 75 коробках 84, ползунов 85 с поворотными на них крючкообразными ножами 86, для отрезания требуемого куска проволоки 94 и загиба его концов на основные проволоки 65 и 66; з) приспособления для сообщения периодического вращения кулачным дискам 71 и 72, состоящего из соединенных с валами этих дисков, при помощи шарниров Гука, валов 51 (фиг. 1 и 2), получающих вращение от главного приводного вала 36 через зубчатую передачу 38, 45 со свободно сидящим на валу 47 колесом 45 и связанной с ним муфтой 46, воспроизводящей в надлежащие периоды сцепление с валом 47 колеса 45 при подъеме сидящих на валу 56 рычагов 58 под воздействием на них кулака 92 на зубчатом колесе 40, и и) приспособления для периодического поднимания вязального аппарата, в целях последующего захвата проволки 94 (фиг. 1) и опускания ее на требуемую величину для отрезания и загиба, каковое приспособление состоит из заклиненного на оси 47 кулака 52, воздействующего в подлежащие периоды на коленчатую рычажную систему 55, 56, 57, рычаг 57 которой связан с тросом 60, соединенным одним концом с рамой 61 вязального аппарата и несущим на другом конце противовес 62, при чем для согласованности движения кулака 52 и колеса 45 введен храповой механизм 53, 54.

Авторы

Даты

1931-05-31—Публикация

1928-01-11—Подача