при температуре около 500°С. Сплав, в котором 81 :19, Аи: 1„ по весу твердеет при t около 450°С и делается жидким при / около 488°С В равновесных условиях и Около 500°С в реальных условиях. Этот сплав может быть выполнен .в фо-рме кусков или гранул. Его ловерхпостное патяжение достаточно IBMCOKO, чтобы оплавиться в отверстия в диске, а его отчетливая твердость дает воз.можпость производить прокаливаине при температурах, близких к 450°С.

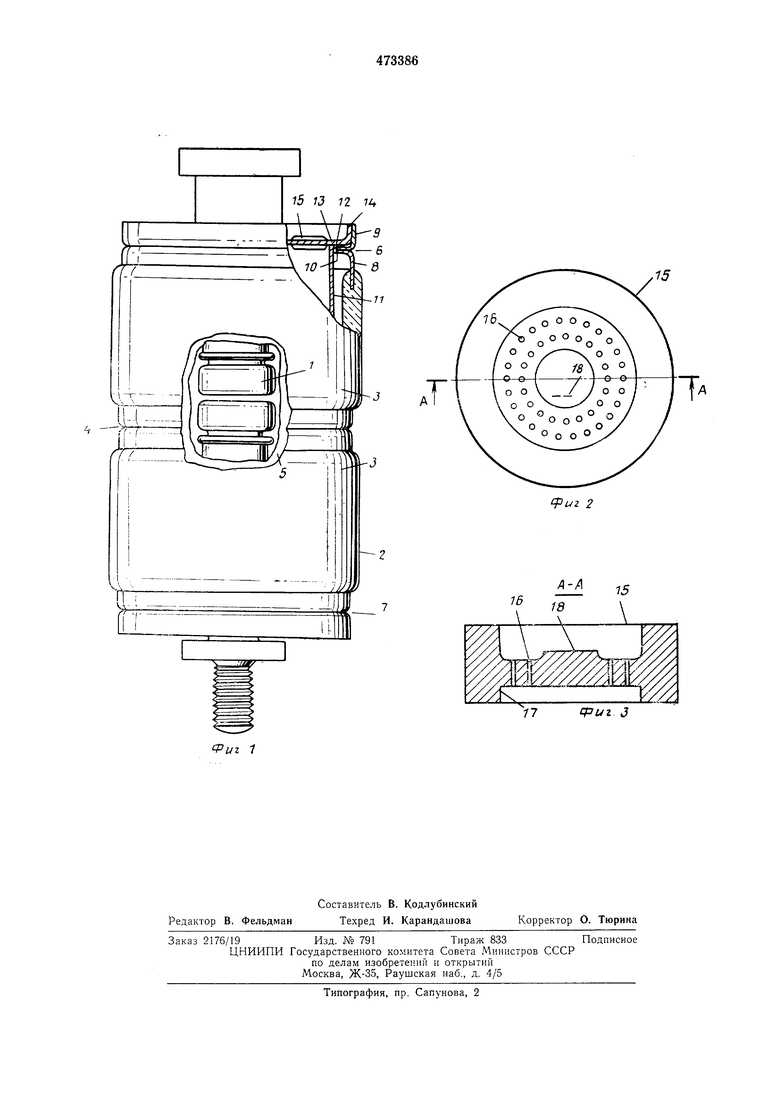

На фиг. 1 показана сборка вакуу.много прерывателя, у которого часть оболочки вырезана, чтОбы показать его внутреннюю структуру; па фиг. 2 показан откачивающий и запаиваюш,ий элемент, предпочтительная фор.ма которого показала «а фиг. 1; на фиг. 3 показано поперечное сечание по линии А-А на фиг. 2.

Вакуумный прерыватель содержит пару контаКтов 1 внутри оболочки 2, откачивае.мой до давления ниже 0,001 мм рт. ст. Оп предпаз;начен для обычных токов IB неоколько тысяч амлер и напряжения цепи в несколько тысяч вольт.

Оболочка содержит пару трубчатых стеклянных деталей 3, каждая из которых припаяла своим внутренним караем к центральному соединительному кольцевому элементу 4 из металла. Соединительный элемент выполнеи с фланцами, проходящими внутрь (ие показаны), которые определяют положение основного трубчатого экрана 5, окружающего контакты 1.

Внешние концы стеклянных деталей 3 припаялш к соответствующим концам колец 6 и 7. Каждое из колцевых колец образовало парой кольцевых элементов с внутренними фланцами (внутренним элементом 8 и внешним 9) так, что их фланцы прилегают к сварным ;вместе вокруг внутренней периферии 10 фланцев. Внутренний край экрана И закреплен влешпим фланцем 12, который зажимается между фланцем влешнего элемента 9 концевого кольца и попереЧ|Иым концом пластины 13, которая и.меет фланец, простирающийся в осевом направлении и посаженный внутрь последнего элемента.

Сборка оболочки завершается сваркой вокруг Периферии 14 этого флаица и прилегающим концом концевого кольцеобразного элемента 9.

Откачивающий и запаивающий элемент 15 сделан ла одной из донных нластин 13. Элемент 15 закреплен и припаян вокруг своей периферии твердым припоем к отверстию подходящего размера в допной пластине 13.

Элемент 15 имеет нредпочтительпо форму, показанную на фиг. 2 и 3,и содержит круглый диск из меди или другого под.ходящего материала, углубленного с двух сторон. Множество отверстий 16 около 1/32 дюйма в диаметре просверлены через кольцевую часть углубленной части диска. Число и размер отверстий выбраны так, чтобы обеспечить соответствующую скорость откачки через них газов из

внутренней части оболочки прерывателя за время вакуумпого прокаливания и сделать отверстия достаточно малыми, чтобы удержать расплавленный припой посредством поверхностного натяжения. В отнощении носледнего

фактора важно располол ить отверстия так. чтобы они были расположены в стороне от нериферии 17 внутреннего углубления, т. е. углубления, которое будет внутри оболочки. Центральный выступ 18 выполнен на внещпем

углублении для того, чтобы усилить углубленную часть н уменьшить количество необходимого припоя.

Прерыватель вместе с другими помещают в вакуумную печь, причем элемент 15 налравлен iBBepx, как показано на фиг. 1. Некоторое количество нодходящего припоя помещают во внешнее углубление элемента 15 каждого прерывателя, причем припой берется в форме, которая не будет значительно препятствовать

откачке газов во прокаливания. Количество достаточно, чтобы заполнить все отверстия 16 и по крайней мере часть глубины внешнего углубления, когда припой раснлавится.

Печь откачивают и нагревают, чтобы прокалить прерыватели при те.мпературе пиже температуры затвердевания припоя. По окончании прокаливания температуру поднимают выше температуры разжижения приноя с те.м,

чтобы припой расплавился и потек внутрь отверстий 16. Затем прерывателя.м дают остыть с тем, чтобы припой затвердел и запаял откаченные оболочки прерывателей.

Для прерывателей со стеклянной оболочкой, таких, как показанные на фиг. 1 с элементом 15, сделанным из меди, припоем предпочтительно является вышеупомянутый сплав 81 : 19 Аи : 1„. Он может быть помещен во внешнее углубление в виде одного куска или

в Виде гранул, которые могут быть 1/16 дюйма в разл1ере. Температура прокаливания как раз ниже 450°С, а температура для дальнейшего вплавления припоя в отверстия около 500°С.

П р е д .м е т и з о б р е т е н и я

Вакуумное устройство для коммутации электрических цепей, содержащее вакуумнопепроницаемую оболочку, подвижный и неподвижный контакты, экран и два фланца, отличающееся тем, что, с целью упрощения копструкцин и увеличения надежности устройстза, один из фланцев содержит .металлический диск с отверстиями с заглущками из вакуумонепроницаемого припоя.

Фиг 1 fuz 2 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления вакуумной дугогасительной камеры | 1976 |

|

SU1080765A3 |

| ФОРСУНКА ДЛЯ ТОПЛИВНОГО КЛАПАНА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРСУНКИ | 2003 |

|

RU2295647C2 |

| Способ изготовления вакуумного выключателя | 1977 |

|

SU938756A3 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 2005 |

|

RU2296385C2 |

| УЗЕЛ ЭЛЕКТРИЧЕСКОГО ЗАЗЕМЛЕНИЯ (ВАРИАНТЫ) И КРЕПЕЖНАЯ ДЕТАЛЬ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2695757C2 |

| Способ припайки струн к пластинам высокостабильных вакуумных кварцевых резонаторов | 1945 |

|

SU68519A1 |

| МИКРОЭЛЕКТРОННЫЙ БЛОК С ОБЩЕЙ ГЕРМЕТИЗАЦИЕЙ | 1999 |

|

RU2155462C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2696158C2 |

| ВПАЯННЫЙ ТЕПЛОПЕРЕДАЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОХЛАЖДАЕМЫХ КОМПОНЕНТОВ ТУРБИНЫ | 2017 |

|

RU2740069C1 |

| ИНДИКАТОР ИЗОБРАЖЕНИЯ | 1998 |

|

RU2265910C2 |

Авторы

Даты

1975-06-05—Публикация

1972-02-01—Подача