Изобретение относится к области электротехники, в частности к вакуумным дугогасительным устройствам, предназначенным для коммутации силовых электрических цепей.

Известно устройство для бесштенгельной откачки вакуумных дугогасительных камер, включающее в себя фланец, заглушку и герметизирующий припой, являющийся временной опорой заглушки и устанавливающий зазор для откачки газов из его внутреннего объема через фланец. При этом для обеспечения эффективности откачки припой выполняется в виде спирали [Авторское свидетельство СССР №1742888, кл. Н 01 Н 33/66, 1992 г.].

Недостатком указанного устройства является низкая технологичность, обусловленная необходимостью изготовления дополнительной заглушки и припоя в виде спирали.

Известна вакуумная дугогасительная камера, содержащая вакуумированный корпус, состоящий из цилиндрического изолятора, который с торцевых сторон закрыт металлическими фланцами, в которых установлены подвижный и неподвижный стержни. Один из стержней выполнен со сквозным каналом для откачки газов, который герметизирован высокотемпературным припоем. Канал выполнен в виде центрального глухого отверстия в стержне, которое сообщается с одним или несколькими боковыми отверстиями, открывающимися в полость корпуса на одном уровне по периметру стержня, причем сообщающиеся глухое центральное и боковые отверстия герметично заполнены указанным припоем, а оси боковых отверстий расположены по отношению к оси центрального глухого отверстия под углом, меньшим

где: D - диаметр стержня с каналом для откачки газа;

d1 - диаметр боковых отверстий;

d2 - диаметр центрального глухого отверстия

[Патент РФ №2080680, кл. H 01 H 33/66, 1997 г.].

Недостатком известного технического решения является высокая трудоемкость изготовления боковых отверстий в медном стержне под острым углом и значительная длина этого стержня, обусловленная выполнением сквозного канала, что приводит к увеличению габаритов одного из фланцев и всей камеры в целом.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому решению является вакуумное устройство для коммутации электрических цепей, содержащее вакуумно-непроницаемую оболочку, подвижный и неподвижный контакты, экран и два фланца. Один из фланцев содержит металлический диск с кольцевым углублением, в котором выполнено большое количество капиллярных отверстий с заглушками из вакуумно-непроницаемого припоя [Патент иностранной фирмы в СССР №473386, кл. Н 01 H 33/66, 1975 г.].

Недостатком известного вакуумного устройства, принятого за прототип, является низкая технологичность, вызванная сверлением большого количества капиллярных отверстий в металлическом диске фланца.

Целью заявляемого изобретения является устранение отмеченных недостатков.

Для достижения поставленной цели в вакуумной дугогасительной камере, содержащей вакуумно-непроницаемую оболочку, подвижный и неподвижный контакты, экран и два фланца, один из которых имеет металлический диск с углублением и отверстием с заглушкой из вакуумно-непроницаемого припоя, металлический диск дополнительно снабжен каналом, а углубление в диске выполнено в виде глухого отверстия, которое соединено упомянутым каналом с отверстием с заглушкой, обеспечивая формирование этой заглушки в процессе герметизации камеры. Предлагаемая конструкция камеры позволяет за счет простоты выполнения углубления, отверстия и канала снизить трудоемкость изготовления металлического диска и уменьшить габариты фланца, а также обеспечить достаточную скорость откачки из внутренней полости оболочки за счет увеличения сечения откачного отверстия. Это достигается благодаря повышенному поверхностному натяжению, возникающему на границе двух сред при движении жидкой фазы припоя по каналу, который формирует необходимую кривизну ее поверхности менисками по углам и тем самым способствует уравновешиванию силы тяжести припоя, заполнившего откачное отверстие в процессе герметизации камеры.

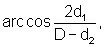

Сущность изобретения поясняется чертежами. На фиг.1 показана конструкция камеры в разрезе, а на фиг.2 - ее вид сверху.

Камера содержит вакуумно-непроницаемую оболочку, состоящую из керамического цилиндра 1 и торцевых металлических фланцев 2 и 3. Фланец 2 герметично соединен с медным диском 4, который заканчивается экраном 5 и дугогасительным контактом 6. Фланец 3 через сильфон 7, кольцо 8 и втулку 9 соединен с подвижным стержнем 10 и его дугогасительным контактом 11. В медном диске 4 с наружной стороны изготовлены углубление 12, отверстие 13 и канал 14. Углубление 12 выполнено в виде глухого отверстия и предназначено для размещения заготовки припоя 15 перед началом технологической обработки оболочки камеры. Канал 14 проходит от углубления 12 через отверстие 13 до края диска 4. Отверстие 13 соединено с внутренней полостью оболочки и после ее откачки и обезгаживания запаивается припоем 15. Резьбовая втулка 16 является крепежным элементом камеры.

Технологическую обработку и герметизацию камеры производят в следующей последовательности. В углубление 12 помещают заготовку припоя 15. Сборку загружают в вакуумную печь. Нагрев печи включают, когда давление в вакуумной системе устанавливается 5,3·10-4 Па (4·10-6 мм рт. ст.). Скорость нагрева задают не более 400°С/час. Обезгаживание деталей и откачка оболочки происходит через отверстие 13 при температуре 420÷430°С в течение двух часов. Затем температуру повышают до температуры пайки. При этом жидкий припой под действием силы тяжести сначала попадает на дно канала 14, затем под действием поверхностного натяжения перемещается по каналу, образуя два мениска по углам и заполняя откачное отверстие 13. Удержание припоя в отверстии 13 происходит благодаря равновесию сил поверхностного натяжения и его силы тяжести. Затем нагрев печи выключают и готовое изделие остывает вместе с печью.

Предлагаемое техническое решение прошло экспериментальную проверку. Она проводилась на макетах разборной камеры. В медных дисках выполнялись глухие углубления диаметрами 5,3 мм, каналы шириной 3 мм и отверстия диаметрами 1,5 и 2,0 мм. Получен положительный результат. Опытные работы подтвердили, что отверстия диаметрами 1,5 и 2,0 мм обеспечивают необходимую скорость откачки камеры, а формируемая припоем заглушка надежно ее герметизирует. Проведенные расчеты показали, что предлагаемая конструкция камеры может снизить ее высоту на 10-15% по отношению к серийно выпускаемым камерам со сквозным каналом для откачки в токоведущих стержнях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 1995 |

|

RU2080680C1 |

| Отсечной клапан | 1990 |

|

SU1762335A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2076372C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНЫХ ДУГОГАСИТЕЛЬНЫХ КАМЕР (ВДК) | 2012 |

|

RU2532627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1992 |

|

RU2054726C1 |

| Способ изготовления сосуда Дьюара | 1986 |

|

SU1395894A1 |

| Способ герметизации сосуда Дьюара и сосуд Дьюара | 1980 |

|

SU893203A1 |

| Способ изготовления вакуумной дугогасительной камеры | 1976 |

|

SU1080765A3 |

| Способ изготовления металлического термоса | 1990 |

|

SU1725819A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1992 |

|

RU2033740C1 |

Изобретение относится к электротехнике, в частности к вакуумным дугогасительным устройствам, предназначенным для коммутации силовых электрических цепей. Вакуумная дугогасительная камера содержит вакуумно-непроницаемую оболочку, подвижный и неподвижный контакты, экран и два фланца, один из которых имеет металлический диск с углублением и откачным отверстием с заглушкой из вакуумно-непроницаемого припоя. Металлический диск дополнительно снабжен каналом с наружной стороны, а углубление в нем выполнено в виде глухого отверстия, которое соединено упомянутым каналом с отверстием с заглушкой, обеспечивая формирование этой заглушки в процессе герметизации камеры. Технический результат - уменьшение габаритов и повышение технологичности. 2 ил.

Вакуумная дугогасительная камера, содержащая вакуумно-непроницаемую оболочку, подвижный и неподвижный контакты, экран и два фланца, один из которых имеет металлический диск с выполненным с наружной стороны углублением, предназначенным для размещения в нем заготовки из вакуумно-непроницаемого припоя перед началом технологической обработки оболочки камеры, и откачным отверстием с заглушкой из вакуумно-непроницаемого припоя, отличающаяся тем, что металлический диск снабжен каналом с наружной стороны, углубление в нем выполнено в виде глухого отверстия, которое соединено с откачным отверстием упомянутым каналом, проходящим от углубления через откачное отверстие до края диска, обеспечивая формирование указанной заглушки в откачном отверстии в процессе герметизации камеры.

| Вакуумное устройство для коммутации электрических цепей | 1972 |

|

SU473386A3 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 1995 |

|

RU2080680C1 |

| RU 2003125191 А, 10.02.2005 | |||

| Устройство платформенного типа для многокомпонентного измерения сил и моментов | 1984 |

|

SU1281938A1 |

Авторы

Даты

2007-03-27—Публикация

2005-05-03—Подача