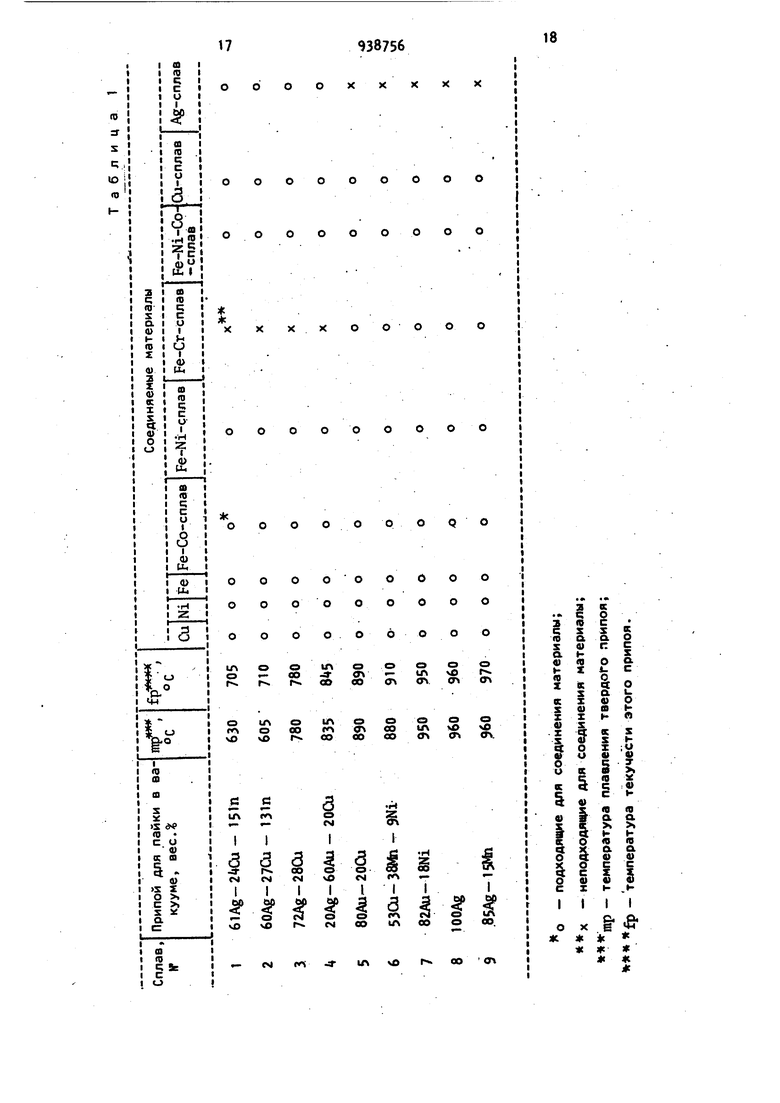

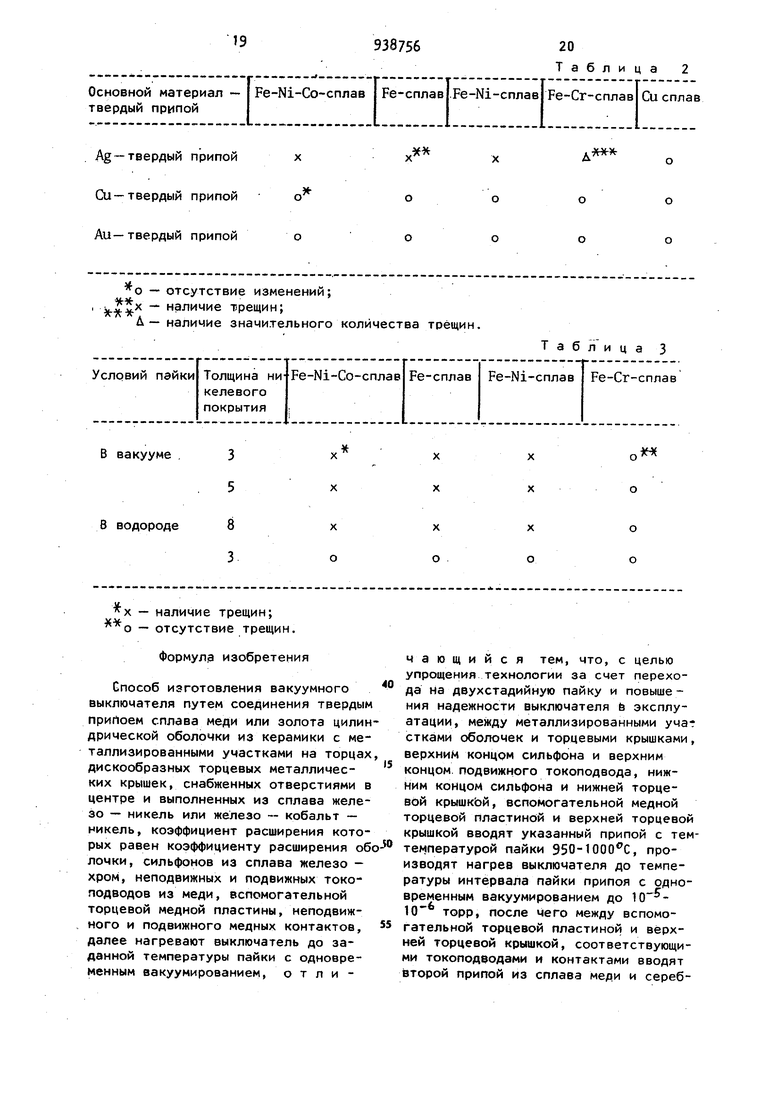

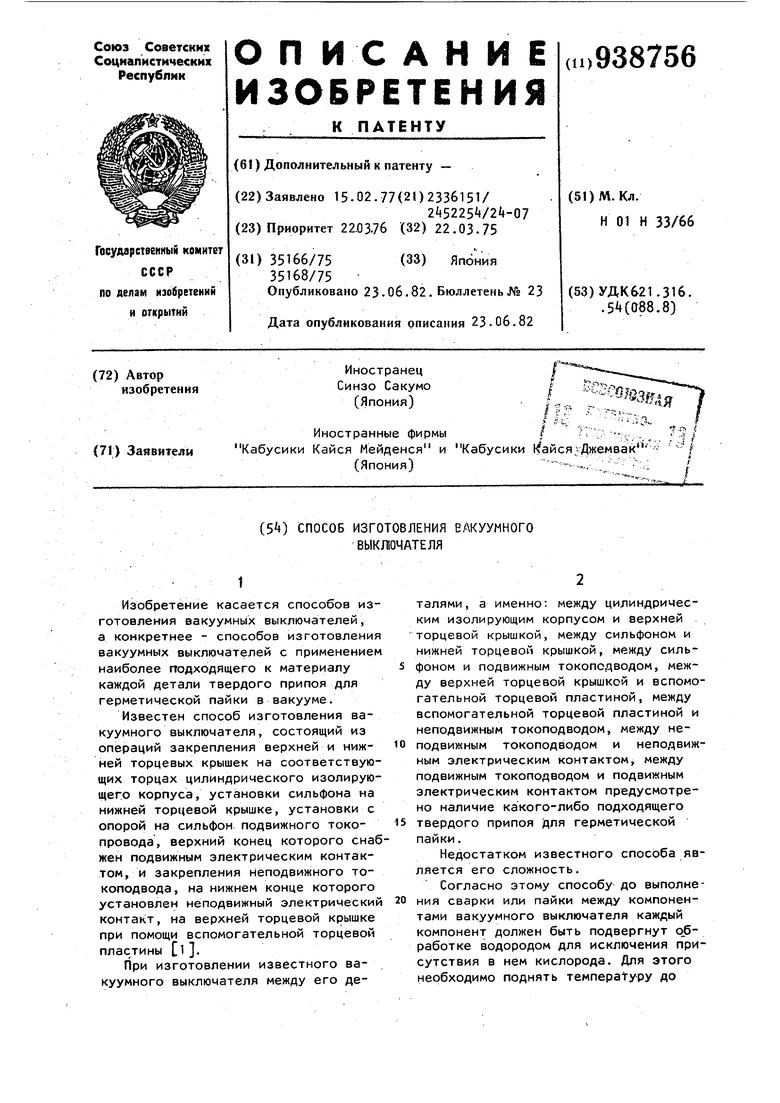

(5) СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОГО Изобретение касается способов изготовления вакуумных выключателей, а конкретнее - способов изготовления вакуумных выключателей с применением наиболее подходящего к материалу каждой детали твердого припоя для герметической пайки в вакууме. Известен способ изготовления вакуумного выключателя, состоящий из операций закрепления верхней и нижней торцевых крышек на соответствующих торцах цилиндрического изолирующего корпуса, установки сильфона на нижней торцевой крышке, установки с опорой на сильфон подвижного токопровода, верхний конец которого снаб жен подвижным электрическим контактом, и закрепления неподвижного токоподвода, на нижнем конце которого установлен неподвижный электрический контакт, на верхней торцевой крышке при помощи вспомогательной торцевой пластины LI. При изготовлении известного вакуумного выключателя между его деВЫКЛЮЧАТЕЛЯй талями, а именно: между цилиндрическим изолирующим корпусом и верхней торцевой крышкой, между сильфоном и нижней торцевой крышкой, между сильфоном и подвижным токоподводом, между верхней торцевой крышкой и вспомогательной торцевой пластиной, между вспомогательной торцевой пластиной и неподвижным токоподводом, между неподвижным токоподводом и неподвижным электрическим контактом, между подвижным токоподводом и подвижным электрическим контактом предусмотрено наличие какого-либо подходящего твердого припоя Для герметической пайки, Недостатком известного способа является его сложность. Согласно этому способу до выполнения сварки или пайки между компонентами вакуумного выключателя каждый компонент- должен быть подвергнут о бработке водородом для исключения присутствия в нем кислорода. Для этого необходимо поднять температуру до ,-а затем понизить ее примерно до 500°С и выдержать до истечения газов. Затем необходимы сборка обработан ных указанным путем отдельных частей, сварка и создание в оболочке разрежения; создание для окончательно собранного вакуумного выключателя условий покрытия; просушка путем, повышения температ1уры выключателя от температуры окружа|ощей среды до ОиС в течение 16 ч с в| |держкой в течение 4 ч и откачкой для поддержания разре жения. В зависимости от материала детале вакуумного выключателя используют твердые припои различных сортов. Результаты практического применения . различных стандартных твердых припое ДЛЯ пайки в вакууме (температурный интервал пайки - приблизительно 6001000 С) в отношении соединяемых мате риалов показаны в табл. 1. Из табл. 1 видно, что приведенные далее уплотнительные вакуумные твердые припои, обладающие низкой темпе |эатурой плавления, в частности припо , нельзя применять в отношении Сплава, состоящего из железа и хрома (железохромового сплава), с высоким температурным интервалом пайки. Твер дые припои с высокой температурой Ьлавления, в частности припои 5-9, нельзя применять в отношении серебра (серебряного сплава) с низким температурным интервалом пайки. Таким образом, температурный интервал пайки в значительной степени зависит от ма териала сильфона, который выполнен и |келезохромового сплава, и материала электрических контактов, которые выполнены из сплава меди (медного спла Ьа) или серебряного сплава. Что касается температуры вакуумной пайки, то тепло передается нагре ааемому участку в основном,посредством излучения, следовательно, этот участок трудно нагреть в короткий промежуток времени. Кроме того, вследствие необходимости равномерноfo нагрева участка в качестве фактической температуры пайки в вакууме следует считать величину, полученную путем добавления к температуре текучести примерно . Из изложенного ясно, что в случае одновременно пайки всех деталей вакуумного выключателя температуру пай ки в вакууме следует определять на основании самой низкой температуры сильфона, принимая также во внимание, что токоподводы выполнены из медного сплава. Следовательно, в этом случае приемлемыми могут служить припои 5-9. Это доказывает, что при изготовлении вакуумного выключателя путем одновременной пайки всех деталей необходимо применять токоподвод, выполненный из медного сплава, который характеризуется широким интервалом температуры пайки, а температуру вакуумной пайки следует определять в зависимости от самой низкой температуры материала сильфона, который выполнен из железохромового сплава, характеризующегося более высокой температурой пайки, чем другие металлы. Кроме того, npVi осуществлении уплотнительнои вакуумной пайки желательна полная герметичность для обеспечения высокой надежности в работе вакуумного выключателя. Изучение влияния твердого припоя (т. е., содержащего серебро - серебряного припоя) на герметичность вакуумнЬй пайки железоникелевых сплавов показывает, что в присутствии , расплавленного серебряного припоя на поверхности жёлезоникелевого сплава происходит сильная перколяция серебряного припоя на границе между зернами основного MaTepHajria, а при наличии растягивающего напряжения (наружное или внутреннее усилие, например термическое напряжение, которое возникает при пайке металлов с различными коэффициентами герметического расширения) в основном материале может иметь место еще более интенсивная перколяция серебряного припоя на границе между зернами основного материала, в результате чего наблюдается тенденция к образованию трещин в основном материале. Для выяснения причи|4 этого процесса после пайки основного материала без гальванического покрытия или плакировки металла определяли наличие трещин в основном материале, обусловленное перколяцией серебряного припоя на границе между зернами основного материала. Температуру пайки определяли исходя из типов припоя и основного материала, а испытываемое основным материалом растягивающее напряжение составило 1-12 кг/мм. Результаты этой проверки представлены в табл. 2.. Припой, содержащий медь, обозначен кае медный припой, а припой, содержащий золото - как золотой, причем ни медний, ни золотой припой не содержат серебра. Из табл. 2 видно, что трещины образуются только при использовании .серебряного припоя. При изменении величины растягивающего напряжения в пределах упомянутого диапазона были получены результаты, идентичные приведенным, помимо соответствующего изменения момента появления трещин. В некоторых случаях появившиеся на поверхности основного мате. риала трещины распространяются внутрь основного материала, в резуль тате чего очень часто он оказывается , непригодным. Затем определяли наличие трещин в основном материале в случае применения серебряного припоя на основном материале, покрытом никелем, при таких же условиях, как и описанные. лученные результаты приведены в табл. 3. Таким образом, при герметической пайке в вакууме неизбежно образование трещин в основном материале, кот рый представляет собой железоникелькобальтовый или Железоникелевый сплав, несмотря на наличие никелевого покрытия, но в случае пайки в сре де водорода трещин не образуется. При этом рассмотрению подвергли поперечные разрезы спаянных участков основного материала в случае пайки в вакууме и пайки в среде водорода. В случае вакуумной пайки слои никелево го покрытия отделяются от поверхност основного материала разрушаясь под действием припоя, вследствие чегр се ребряный припой перколируется в щели появляющиеся благодаря разрушению, и вступает в непосредственный контак с основным материалом. Таким образом перколяция на границе между зернами основного материала приводит к образо ванию трещин. Такие же результаты по лучают при увеличении толщины никеле вого покрытия, например, до значения свыше 10 мкм. Эта значительная толщи на слоя никелевого покрытия на основ ном материале обуславливает снижение плотности покрытия, возрастание разницы термического расширения, увеличение его стоимости и расхода време66ни на изготовление. Следовательно, применение никелевого покрытия на основном материале при вакуумной пайке не дает положительного эффекта. Наоборот, пайка б среде водорода свободна от указанных недостатков, потому что слой никелевого покрытия препятствует перколяции серебряного припоя в основной материал. Разница между вакуумной пайкой и пайкой в среде водорода в отношении воздействия серебряного припоя на основной материал обусловлена в основном их температурным режимом, а именно, при пайке в среде водорода нагреваемый участок нагревается быстро путем конвекции и радиации. Поэтому время нагрева достаточно мало, например, находится в пределах 1 мин, а температура пайки может быть равной температуре текучести или несколько ее превышать. Помимо высокоэффективного охлаждения время плавления припоя соответственно укорачивается, вследствие чего не происходит заметной диффузии и перколяции припоя. Но при вакуумной пайке, когда нагреваемый участок нагревают только за счет излучения, его трудно нагреть за короткое время. Поэтому температура пайки в вакууме заметно превышает температуру пайки в среде водорода, а эффект охлаждения оказывается значительно ниже. Таким образом, время плавления припоя удлиняется, достигая например получаса, в результате чего возрастает степень диффузии припоем, из-за чего могут появиться трещины. Следующей проверкой припоя, содержащего серебро, явилось исследование причин появления трещин в основном материале при использовании серебряного припоя на основном материале из железоникелькобальтового сплава, железа, железоникелевого сплава. Koi да серебряный припой находится в расплавленном состоянии на поверхности основного материала, он перколирует в мелкие трещины или шероховатые участки основного материала и в клиновидную границу между зернами основного материала. Степень упомянутых перколяции и диффузии припоя возрастает при наличии средства и чувствительности основного материала и серебряного припоя друг к другу. Если основной материал испытывает растягивающее напряжение, степень упомянутых перколяций и диффузии возрастает еще больше. . Наоборот, медный и золотой припой не содержащий серебра, тонко диспергируются и равномерно перколируют на границе между зернами основного материала. При этом образуется благо приятный для пайки диффузионный слой Избирательной перколяции на границе между зернами, как это имеет место в случае серебряного припоя, не наблюдается. Даже при возникновении в основном материале растягивающих напряжений трещины не появляются. Медный и золотой припои, не содержащие серебра, могут быть использованы для пайки вакуумного выключателя, от которого требуется высокая надежность в работе и герметизация. Совершенно очевидно, что при этом отсутствует необходимость в никелировании основного материала. Несмотря на различные достоинства, пайка в среде водорода характеризуется также некоторыми недостатками, KOTopbie сопряжены с осуществлением паяльных работ. Так, существует необходимость после пайки про изводить откачку с созданием вакуума заданной глубины, а это означает про ведение дополнительной производственной операции, которая необязатель на при вакуумной пайке, пайка в среде водорода сопряжена с возникновением опасных явлений. Кроме того, пр пой для пайки в среде водорода, соде жащий марганец, не может быть исполь зован в качестве припоя для вакуумно пайки вследствие протекания химическ реакции между водородом и марганцем Все это приводит к тому, что сере ряный припой не может быть использо.ван для пайки между торцевыми крышка ми, выполненными из железоникелевого или железоникелькобальтового сплава, и цилиндрическим изолирующим корпусо из кремния. Наоборот, медный припой .для пайки на этих участках вполне пригоден. Медный и золотой припои пригодны и для пайки между нижней торцевой крышкой и сильфоном, и межд нижней торцевой крышкой и экраном. Медный и золотой припои могут быть использованы также для пайки между сильфоном, который выполнен из железохромового сплава, и подвижным токоподводом из меди. Каждый из припоев, а именно медный, золотой и серебряный, могут быть испб| ьзованы 68 для- пайки между электрическими контактами из медного сплава и контактом из меди. Однако в случае необходимости одновременной пайки всех деталей прерывателя следует применять припои с перекрывающимися температурными интервалами пайки, вследствие чего при этом можно использовать медный или золотой припой. Цель изобретения - упрощение технологии за счет перехода на двухстадийную пайку и повышение надежности выключателя в эксплуатации. Поставленная цель достигается тем, что согласно способу изготовления вакуумного выключателя, при котором соединяют твердым припоем сплава меди или золота цилиндрическую оболочку из керамики с металлизированными участками на торцах, дискообразные торцевые металлические крышки, снабженные отверстием в центре и выполненные из сплава железо -.никель или железо - кобальт - никель, коэффициент термического расширения которых равен коэффициенту термического расширения оболочки, сильфоны из сплава железо - хром, неподвижный и подвижный токоподводы из меди, вспомогательную торцевую медную пластину, неподвижный и подвижный медные контакты, далее нагревают выключатель до заданной температуры пайки с одновременным вакуумированием, вводят между металлизированными участками оболочки и торцевыми крышками, верхним концом сильфона и верхним концом подвижного токоподвода, нижним концом сильфона и нижней торцевой крышкой, вспомогательной торцевой пластиной и верхней торцевой крышкой припой из сплава меди или золота, исключая серебро, с температурой пайки ЗЗО-ЮОО е, производят нагрев выключателя до температурного интервала пайки припоя с одновременным вакуумированием выключателя до , после чего между вспомогательной торцевой пластиной и верхней торцевой крышкой, соответствующими токоподводами и контактами вводят второй припой из сплава меди или серебра с температурой пайки 600-900 С, и производят нагрев выключателя до температурного интервала пайки второго припоя с одновременным олкуумированием выключателя до .

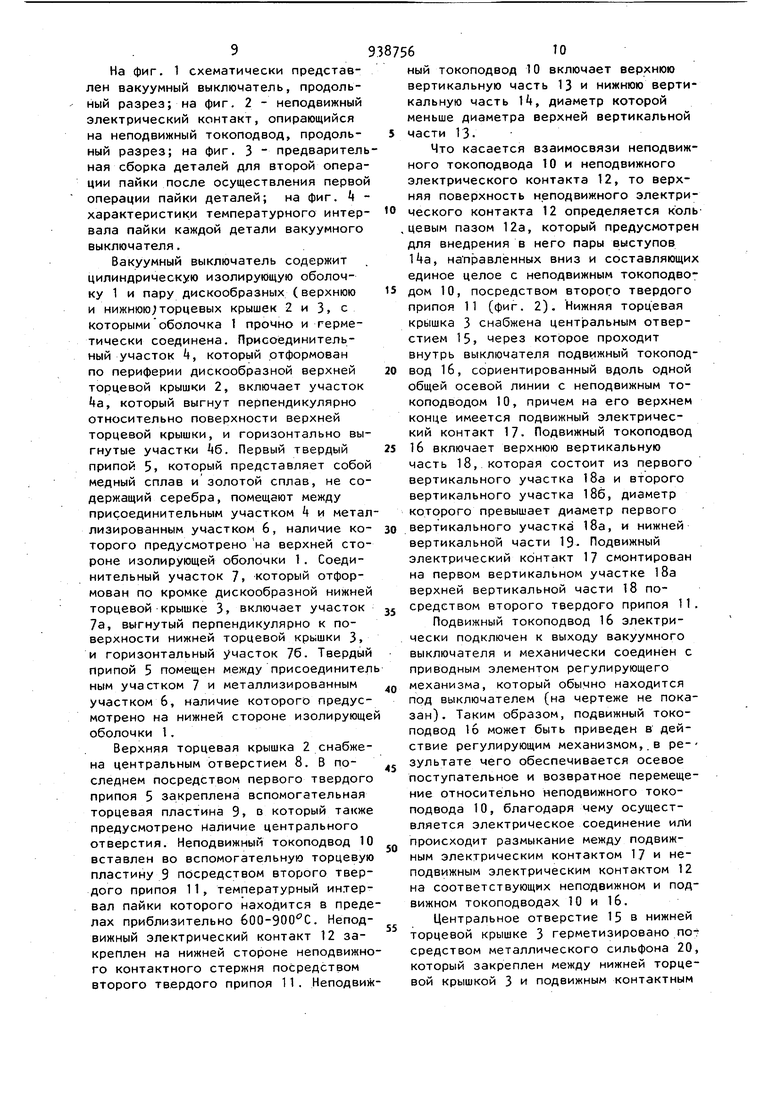

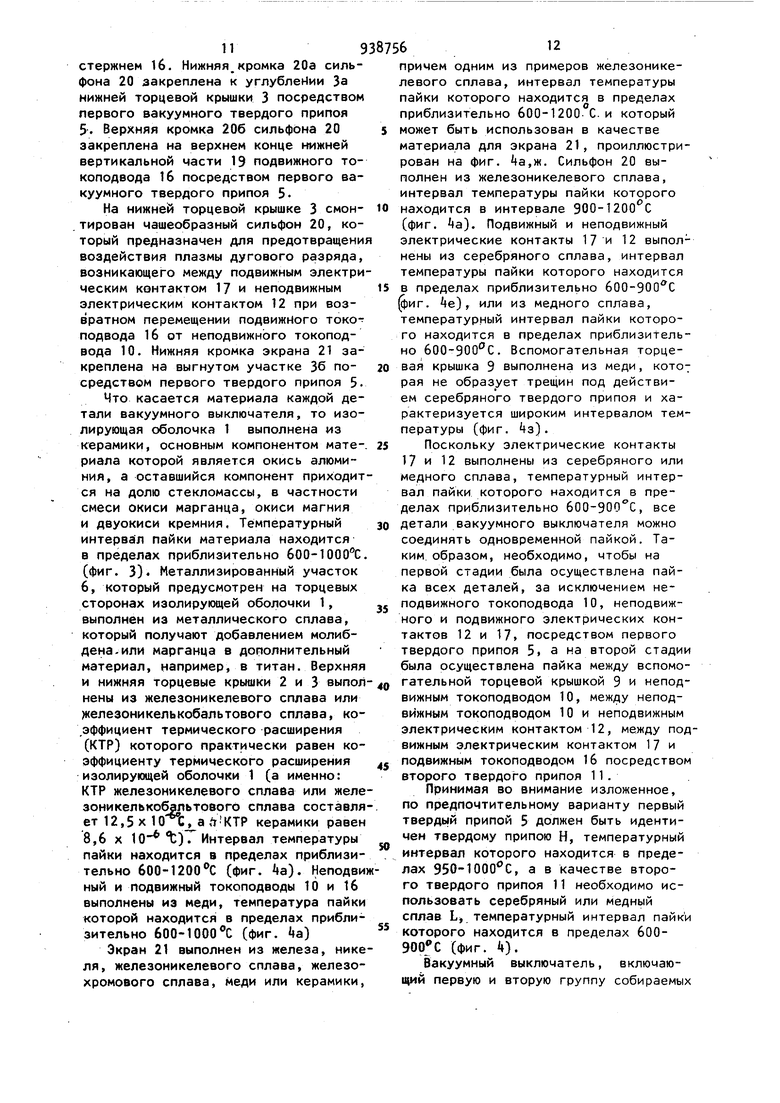

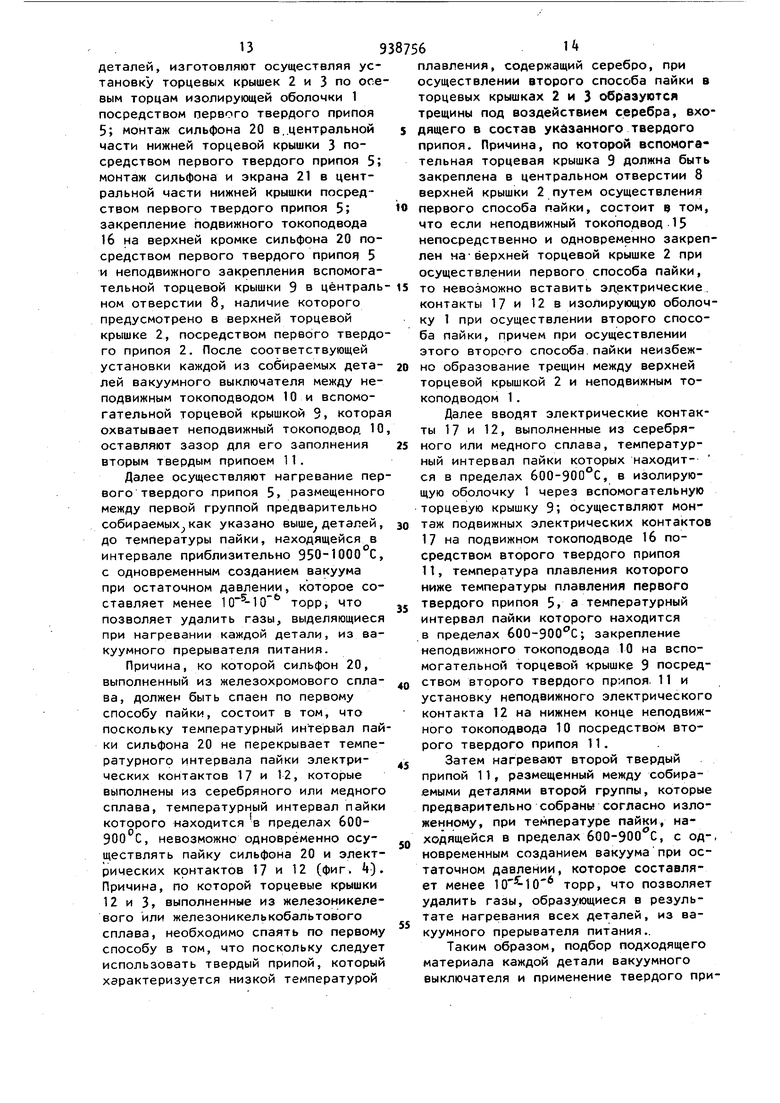

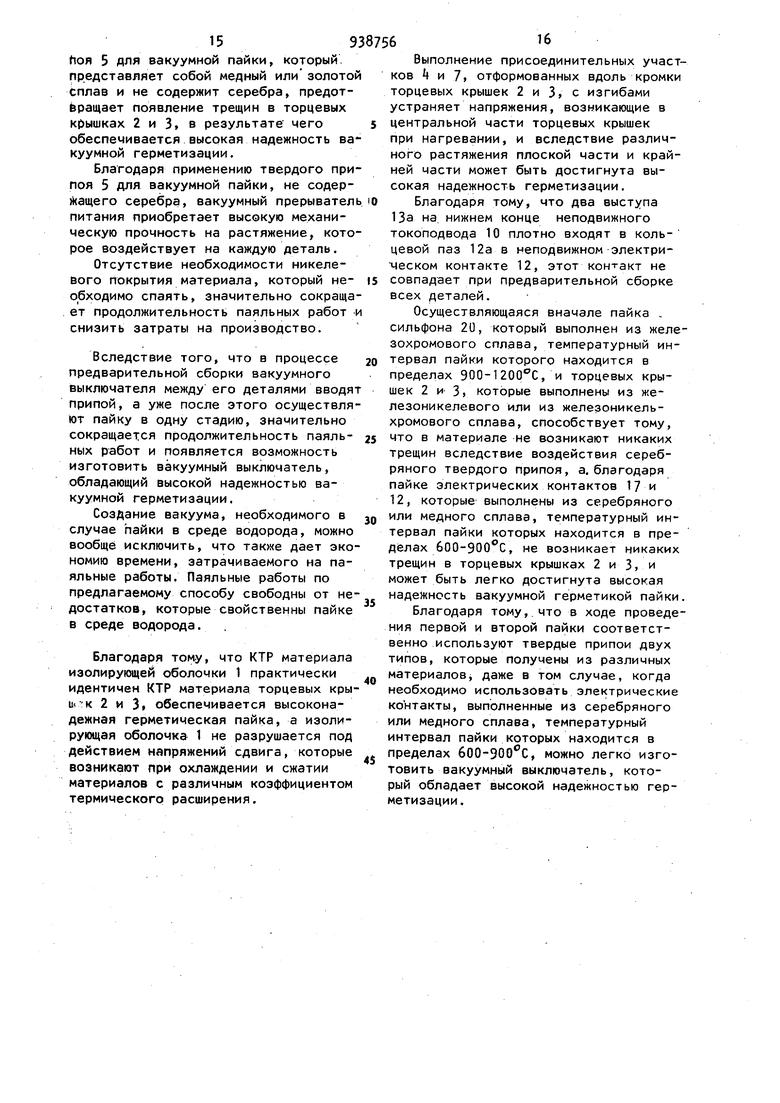

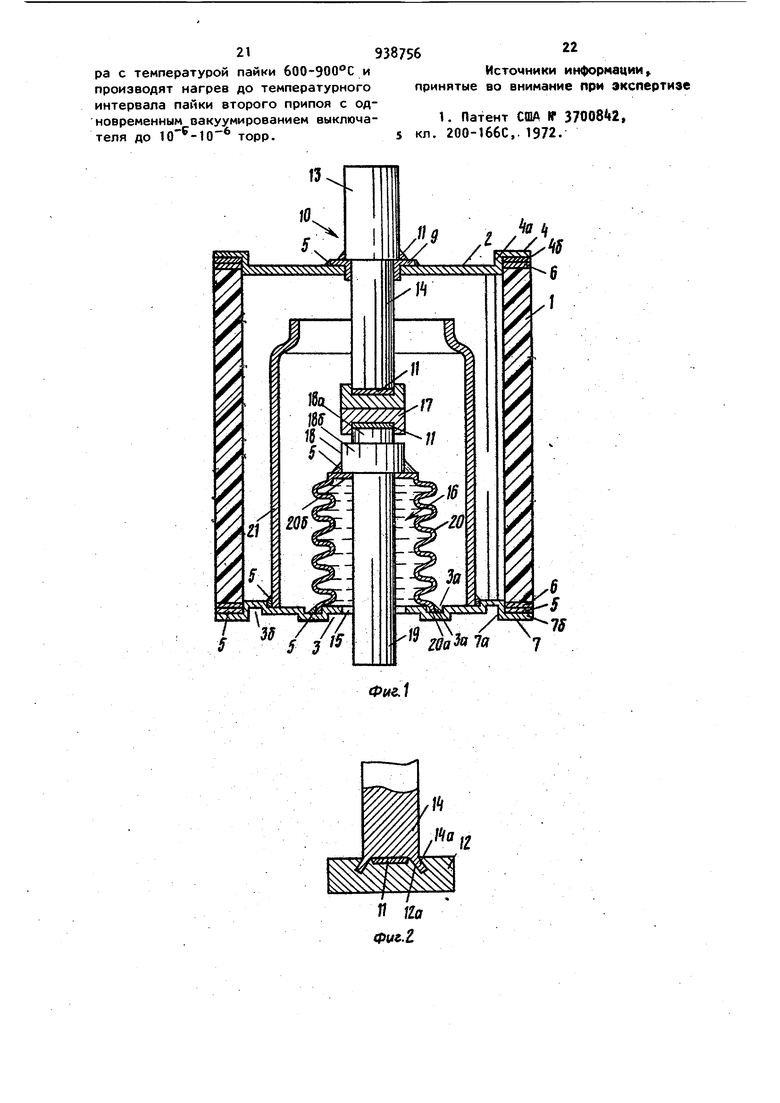

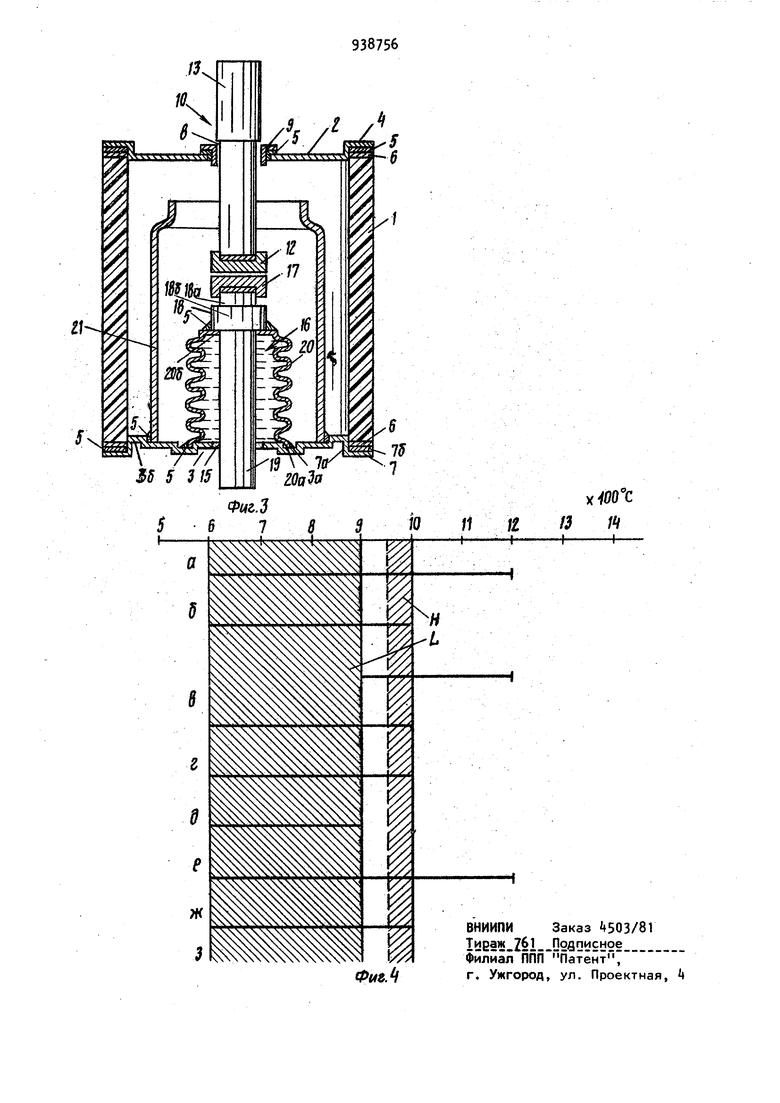

На фиг, 1 схематически представлен вакуумный выключатель, продольный разрез; на фиг. 2 - неподвижный электрический контакт, опирающийся на неподвижный токоподвод, продольный разрез; на фиг. 3 - предварительная сборка деталей для второй операции пайки после осуществления первой операции пайки деталей; на фиг. Ц характеристики температурного интервала пайки каждой детали вакуумного выключателя.

Вакуумный выключатель содержит цилиндрическую изолирующую оболочку 1 и пару дискообразных (верхнюю и нижнюю;торцевых крышек 2 и 3, с которыми оболочка 1 прочно и герметически соединена. Присоединительный участок k, который отформован по периферии дискообразной верхней торцевой крышки 2, включает участок ta, который выгнут перпендикулярно относительно поверхности верхней торцевой крышки, и горизонтально выгнутые участки 4б. Первый твердый припой 5 который представляет собой медный сплав и золотой сплав, не содержащий серебра, помещают между присоединительным участком k и металлизированным участком 6, наличие ко- зо торого предусмотрено на верхней стороне изолирующей оболочки 1. Соединительный участок 7. который отформован по кромке дискообразной нижней торцевой крышке 3, включает участок 7а, выгнутый перпендикулярно к поверхности нижней торцевой крышки 3 и горизонтальный участок 76. Твердый припой 5 помещен между присоединител ным участком 7 и металлизированным участком 6, наличие которого предусмотрено на нижней стороне изолирующей оболочки 1. Верхняя торцевая крышка 2 снабжена центральным отверстием 8. В последнем посредством первого твердого припоя 5 закреплена вспомогательная торцевая пластина 9, в который также предусмотрено наличие центрального отверстия. Неподвижный токоподвод 10 вставлен во вспомогательную торцевую пластину 9 посредством второго твердого припоя 11, температурный интервал пайки которого находится в пределах приблизительно 600-900 0. Неподвижный электрический контакт 12 закреплен на нижней стороне неподвижного контактного стержня посредством второго твердого припоя 11. Неподвижный токоподвод 10 включает верхнюю вертикальную часть 13 и нижнюю вертикальную часть 14, диаметр которой меньше диаметра верхней вертикальной части 13.

Что касается взаимосвязи неподвижного токоподвода 10 и неподвижного электрического контакта 12, то верхняя поверхность неподвижного электрического контакта 12 определяется коль

цевым пазом 12а, который предусмотрен

для внедрения в него пары выступов

Ika, направлённых вниз и составляющих

единое целое с неподвижным токоподводом 10, посредством второго твердого припоя 11 (фиг. 2). Нижняя торцевая крышка 3 снабжена центральным отверстием 15, через которое проходит внутрь выключателя подвижный токоподвод 16, сориентированный вдоль одной общей осевой линии с неподвижным токоподводом 10, причем на его верхнем конце имеется подвижный электрический контакт 17. Подвижный токоподвод

16 включает верхнюю вертикальную

часть 18, которая состоит из первого вертикального участка 18а и второго вертикального участка 18б, диаметр которого превышает диаметр первого .вертикального участка 18а, и нижней вертикальной части 19. Подвижный электрический контакт 17 смонтирован на первом вертикальном участке l8a верхней вертикальной части 18 посредством второго твердого припоя 11. Подвижный токоподвод 16 электрически подключен к выходу вакуумного выключателя и механически соединен с приводным элементом регулирующего механизма, который обычно находится под выключателем (на чертеже не показан). Таким образом, подвижный токоподвод 16 может быть приведен в действие регулирующим механизмом,.в ре- зультате чего обеспечивается осевое поступательное и возвратное перемещение относительно неподвижного токоподвода 10, благодаря чему осуществляется электрическое соединение или происходит размыкание между подвижным электрическим контактом 17 и неподвижным электрическим контактом 12 на соответствующих неподвижном и подвижном токоподводах 10 и 16. Центральное отверстие 15 в нижней торцевой крышке 3 герметизировано по- средством металлического сильфона 20, который закреплен между нижней торцевой крышкой 3 и подвижным контактным 11 9 стержнем 16. Нижняя,кромка 20а сильфона 20 закреплена к углублении За нижней торцевой крышки 3 посредством первого вакуумного твердого припоя 5.Верхняя кромка 206 сильфона 20 закреплена на верхнем конце нижней вертикальной части 19 подвижного токоподвода 16 посредством первого вакуумного твердого припоя 5. На нижней торцевой крышке 3 смонтирован чашеобразный сильфон 20, который предназначен для предотвращени воздействия плазмы дугового разряда, возникающего между подвижным электри ческим контактом 17 и неподвижным электрическим контактом 12 при возвратном перемещении подвижного токоподвода 16 от неподвижного токоподвода 10. Нижняя кромка экрана 21 закреплена на выгнутом участке 36 посредством первого твердого припоя 5. Что касается материала каждой детали вакуумного выключателя, то изолирующая оболочка 1 выполнена из керамики, основным компонентом материала которой является окись алюминия, а оставшийся компонент приходит ся на долю стекломассы, в частности смеси окиси марганца, окиси магния и двуокиси кремния, Температурный интервал пайки материала находится в пределах приблизительно бОО-ЮОО С (фиг. 3). Металлизированный участок 6,который предусмотрен на торцевых сторонах изолирующей оболочки 1, выполнен из металлического сплава, который получают добавлением молибдена, или марганца в дополнительный материал, например, в титан. Верхняя и нижняя торцевые крышки 2 и 3 выпол нены из железоникелевого сплава или железоникелькобальтового сплава, коэффициент термического расширения (КТР) которого практически равен коэффициенту термического расширения изолирующей оболочки 1 (а именно: КТР железоникелевого сплава или желе зоникелькобальтового сплава составля ет 12,5 X ,тКТР керамики равен 8,6 X 10). Интервал температуры пайки находится в пределах приблизительно 600- 1200 € (фиг. а). Неподви ный и подвижный токоподводы 10 и 16 выполнены из меди, температура пайки которой находится в пределах приблизительно 600-1000 С (фиг. а) Экран 21 выполнен из железа, нике ля, железоникелевого сплава, железохромового сплава, меди или керамики, 6 причем одним из примеров железоникелевого сплава, интервал температуры пайки которого находится в пределах приблизительно 600-1200-С. и который может быть использован в качестве материала для экрана 21, проиллюстрирован на фиг. +а,ж. Сильфон 20 выполнен из железоникелевого сплава, интервал температуры пайки которого находится в интервале 900-1200 С (фиг. a. Подвижный и неподвижный электрические контакты 17 и 12 выполнены из серебряного сплава, интервал температуры пайки которого находится в пределах приблизительно 600-900 С (фиг. 4е), или из медного сплава, температурный интервал пайки которого находится в пределах приблизительно 600-900С. Вспомогательная торцевая крышка 9 выполнена из меди, кото7 рая не образует трещин под действием серебряного твердого припоя и характеризуется широким интервалом температуры (фиг. з). Поскольку электрические контакты 17 и 12 выполнены из серебряного или медного сплава, температурный интервал пайки которого находится в пределах приблизительно 600-900С, все детали вакуумного выключателя можно соединять одновременной пайкой. Таким, образом, необходимо, чтобы на первой стадии была осуществлена пайка всех деталей, за исключением неподвижного токоподвода 10, неподвижного и подвижного электрических контактов 12 и 17 посредством первого твердого припоя 5. а на второй стадии была осуществлена пайка между вспомогательной торцевой крышкой 9 и неподвижным токоподводом 10, между неподвижным токоподводом 10 и неподвижным электрическим контактом 12, между подвижным электрическим контактом 17 и подвижным токоподводом 16 посредством второго твердого припоя 11. Принимая во внимание изложенное, по предпочтительному варианту первый твердой припой 5 должен быть идентичен твердому припою Н, температурный интервал которого находится в пределах 950-1 , а в качестве второго твердого припоя 11 необходимо использовать серебряный или медный сплав L температурный интервал пайки которого находится в пределах 600ЭООС (фиг. 4). Вакуумный выключатель, включающий первую и вторую группу собираемых деталей, изготовляют осуществляя установку торцевых крышек 2 и 3 по осе вым торцам изолирующей оболочки 1 посредством первого твердого припоя 5; монтаж сильфона 20 в..центральной части нижней торцевой крышки 3 посредством первого твердого припоя 5; монтаж сильфона и экрана 21 в центральной части нижней крышки посредством первого твердого припоя 5; закрепление подвижного токоподвода 16 на верхней кромке сильфона 20 посредством первого твердого припоч 5 и неподвижного закрепления вспомогательной торцевой крышки 9 в централь ном отверстии 8, наличие которого предусмотрено в верхней торцевой крышке 2, посредством первого твердо го припоя 2. После соответствующей установки каждой из собираемых деталей вакуумного выключателя между неподвижным токоподводом 10 и вспомогательной торцевой крышкой Э, котора охватывает неподвижный токоподвод 10 оставляют зазор для его заполнения вторым твердым припоем 11. Далее осуществляют нагревание пер вого твердого припоя 5, размещенного между первой группой предварительно собираемых как указано выше деталей, до температуры пайки, находящейся в интервале приблизительно 950-1000 С, с одновременным созданием вакуума при остаточном давлении, которое составляет менее торр, что позволяет удалить газы, выделяющиеся при нагревании каждой детали, из вакуумного прерывателя питания. Причина, ко которой сильфон 20, выполненный из железохромового сплава, должен быть спаен по первому способу пайки, состоит в том, что поскольку температурный интервал пай ки сильфона 20 не перекрывает температурного интервала пайки электрических контактов 17 и 12, которые выполнены из серебряного или медного сплава, температурный интервал пайки которого находится в пределах 600900 С, невозможно одновременно осуществлять пайку сильфона 20 и электрических контактов 17 и 12 (фиг. ). Причина, по которой торцевые крышки 12 и 3 выполненные из железоникеяевого или железоникелькобальтового сплава, необходимо спаять по первому способу в том, что поскольку следует использовать твердый припой, который характеризуется низкой температурой плавления, содержащий серебро, при осуществлении второго способа пайки в торцевых крышках 2 и 3 образуются трещины под воздействием серебра, входящего в состав указанного твердого припоя. Причина, по которой вспомогательная торцевая крышка 9 должна быть закреплена в центральном отверстии 8 верхней крышки 2 путем осуществления первого способа пайки, состоит Q том, что если неподвижный токоподвод . 15 непосредственно и одновременно закреплен на-верхней торцевой крышке 2 при осуществлении первого способа пайки, то невозможно вставить эдектрические. контакты 17 и 12 в изолирующую оболочку 1 при осуществлении второго способа пайки, причем при осуществлении этого второго способа.пайки неизбежно образование трещин между верхней торцевой крышкой 2 и неподвижным токоподводом 1 . Далее вводят электрические контакты 17 и 12, выполненные из серебряного или медного сплава, температурный интервал пайки которых находится в пределах 600-900 С, в изолирующую оболочку 1 через вспомогательную торцевую крышку 9; осуществляют монтаж подвижных электрических контактов 17 на подвижном токоподводе 16 посредством второго твердого припоя 11, температура плавления которого ниже температуры плавления первого твердого припоя 5, а температурный интервал пайки которого находится в пределах 600-900С, закрепление неподвижного токоподвода 10 на вспомогательной торцевой крышке 9 посредством второго твердого припоя. 11 и установку неподвижного электрического контакта 12 на нижнем конце неподвижного токоподвода 10 посредством второго твердого припоя 11. Затем нагревают второй твердый припой 11, размещенный между собираемыми деталями второй группы, которые предварительно собраны согласно изложенному, при температуре пайки, находящейся в пределах 600-900 С, с од-, новременным созданием вакуума при остаточном давлении, которое составляет менее торр, что позволяет удалить газы, образующиеся в результате нагревания всех деталей, из вакуумного прерывателя питания.. Таким образом, подбор подходящего материала каждой детали вакуумного выключателя и применение твердого приfiOH 5 для вакуумной пайки, который. представляет собой медный или золото сплав и не содержит серебра, предотвращает появление трещин в торцевых крышках 2 и 3, в результате чего обеспечивается высокая надежность ва куумной герметизации. Благодаря применению твердого при поя 5 для вакуумной пайки, не содержащего серебра, вакуумный прерывател питания приобретает высокую механическую прочность на растяжение, кото рое воздействует на каждую деталь. Отсутствие необходимости никелевого покрытия материала, который необходимо спаять, значительно сокраща ет продолжительность паяльных работ снизить затраты на производство. Вследствие того, что в процессе предварительной сборки вакуумного выключателя между его деталями вводя припой, а уже после этого осуществля ют пайку в одну стадию, значительно сокращается продолжительность паяльных работ и появляется возможность изготовить вакуумный выключатель, обладающий высокой надежностью вакуумной герметизации. Создание вакуума, необходимого в случае пайки в среде водорода, можно вообще исключить, что также дает эко номию времени, затрачиваемого на паяльные работы. Паяльные работы по предлагаемому способу свободны от не достатков, которые свойственны пайке в среде водорода. Благодаря тому, что КТР материала изолирующей оболочки 1 практически идентичен КТР материала торцевых кры 2 и 3. обеспечивается высоконадежная герметическая пайка, а изолирующая оболочка 1 не разрушается под действием напряжений сдвига, которые возникают при охлаждении и сжатии материалов с различным коэффициентом термического расширения. Выполнение присоединительных участков k и 7 отформованных вдоль кромки торцевых крышек 2 и 3 с изгибами устраняет напряжения, возникающие в центральной части торцевых крышек при нагревании, и вследствие различного растяжения плоской части и крайней части может быть достигнута высокая надежность герметизации. Благодаря тому, что два выступа 13а на, нижнем конце неподвижного токоподвода 10 плотно входят в кольцевой паз 12а в неподвижном электрическом контакте 12, этот контакт не совпадает при предварительной сборке всех деталей. Осуществляющаяся вначале пайка . сильфона 20, который выполнен из железохромового сплава, температурный интервал пайки которого находится в пределах 900-1200С, и торцевых крышек 2 и 3, которые выполнены из железоникелевого или из железоникельхромового сплава, способствует тому, что в материале не возникают никаких трещин вследствие воздействия серебряного твердого припоя, а. благодаря пайке электрических контактов 17 и 12, которые выполнены из серебряного или медного сплава, температурный интервал пайки которых находится в преД1елах 600-900 С, не возникает никаких трещин в торцевых крышках 2 и 3, и может быть легко достигнута высокая надежность вакуумной герметикой пайки. Благодаря тому,, что в ходе проведения первой и второй пайки соответственно используют твердые припои двух типов, которые Получены из различных материалов, даже в том случае, когда необходимо использовать электрические контакты, выполненные из серебряного или медного сплава, температурный интервал пайки которых находится в пределах бОО-ЗОО С, можно легко изготовить вакуумный выключатель, который обладает высокой надежностью герметизации.

19

938756

20

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления вакуумной дугогасительной камеры | 1976 |

|

SU1080765A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2076372C1 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| КОНТЕЙНЕР И СПОСОБ ЗАКРЫВАНИЯ ОТВЕРСТИЯ КОНТЕЙНЕРА | 2018 |

|

RU2692840C1 |

| ПОДЛОЖКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И МЕТАЛЛИЧЕСКОЕ СОЕДИНЕННОЕ ИЗДЕЛИЕ | 1998 |

|

RU2196683C2 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| Припой для пайки меди и ее сплавов | 1990 |

|

SU1706816A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ И НЕМЕТАЛЛАМИ | 2006 |

|

RU2336980C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

«:

А - наличие значительного количества трещин. - наличие трещин; о - отсутствие трещин. Формул изобретения Способ изготовления вакуумного выключателя путем соединения твердым припоем сплава меди или золота цилин дрической оболочки из керамики с металлизированными участками на торцах дискообразных торцевых металлических крышек, снабженных отверстиями в центре и выполненных из сплава железо - никель или железо - кобальт - никель, коэффициент расширения которых равен коэффициенту расширения об лочки, сильфонов из сплава железо хром, неподвижных и подвижных токоподводов из меди, вспомогательной торцевой медной пластины, неподвижного и подвижного медных контактов, далее нагревают выключатель до заданной температуры пайки с одновременным вакуумированием, о т л и Таблица 3 чающийся тем, что, с целью упрощения технологии за счет перехода на двухстадийную пайку и повышения надежности выключателя и эксплуатации, между металлизированными учаг стками оболочек и торцевыми крышками, верхним концом сильфона и верхним концом подвижного токоподвода, нижним концом сильфона и нижней торцевой крышкЬй, вспомогательной медной торцевой пластиной и верхней торцевой крышкой вводят указанный припой с темтемпературой пайки 950-1000 С, производят нагрев выключателя до температуры интервала пайки припоя с одновременным вакуумированием до 10 торр, после чего между вспомогательной торцевой пластиной и верхней торцевой крышкой, соответствующими токоподводами и контактами вводят второй припой из сплава меди и сереб21938756

pa с температурой пайки бОО-ЗОО С иИсточники информации

производят нагрев до температурного принятые во внимание при экспертизе интервала пайки второго припоя с одновременным вакуумированием выключа- К Патент CfllA V З7008 2, теля до торр.5 кл. 200-166С,. 1972.

13

0tfe.1

Авторы

Даты

1982-06-23—Публикация

1977-02-15—Подача