и температуре, что значительно повышает производительпость процесса.

Конденсация газовой фазы осунхествляется также ирн более высоком давлении. Таким образом, выделяюнхееся при коиденсацип тепло лозволяет получать пар высоких параметров.

Тепло, необходп.мое к зоне синтеза мочевины, можно получать за счет частичной коиденсацнн газов в зоне конденсацни, например на 25-60%, с иоследующей подачей газожидкостной смеси в зону синтеза.

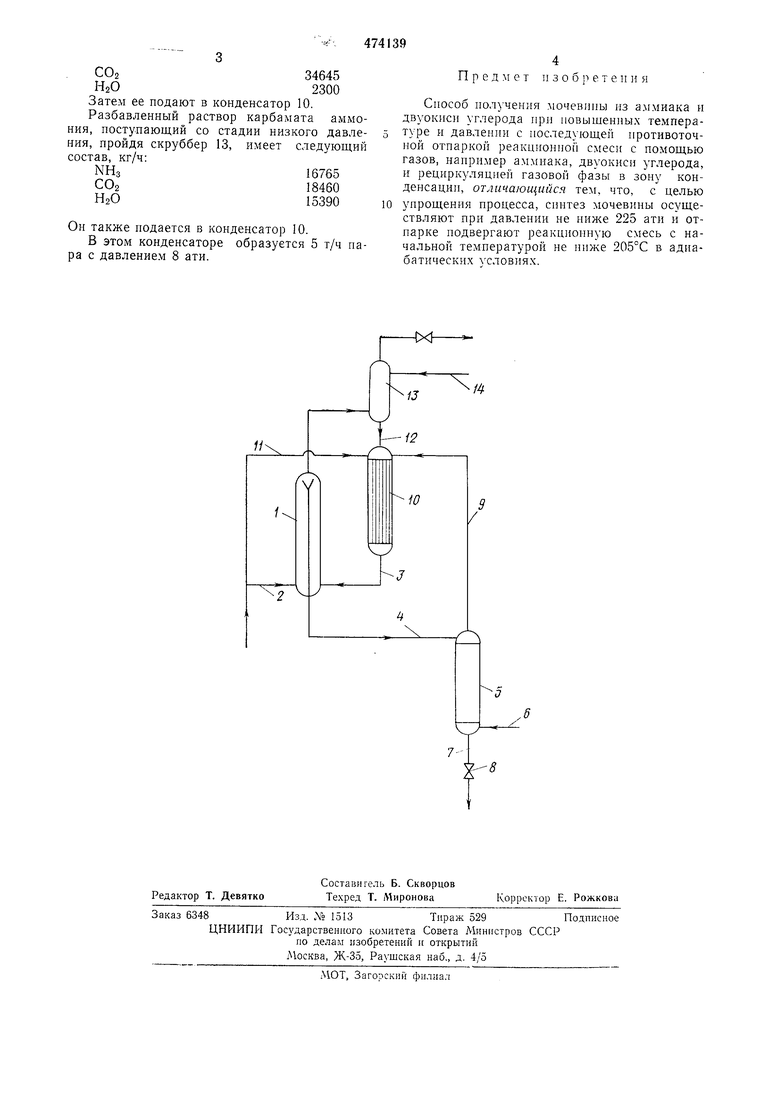

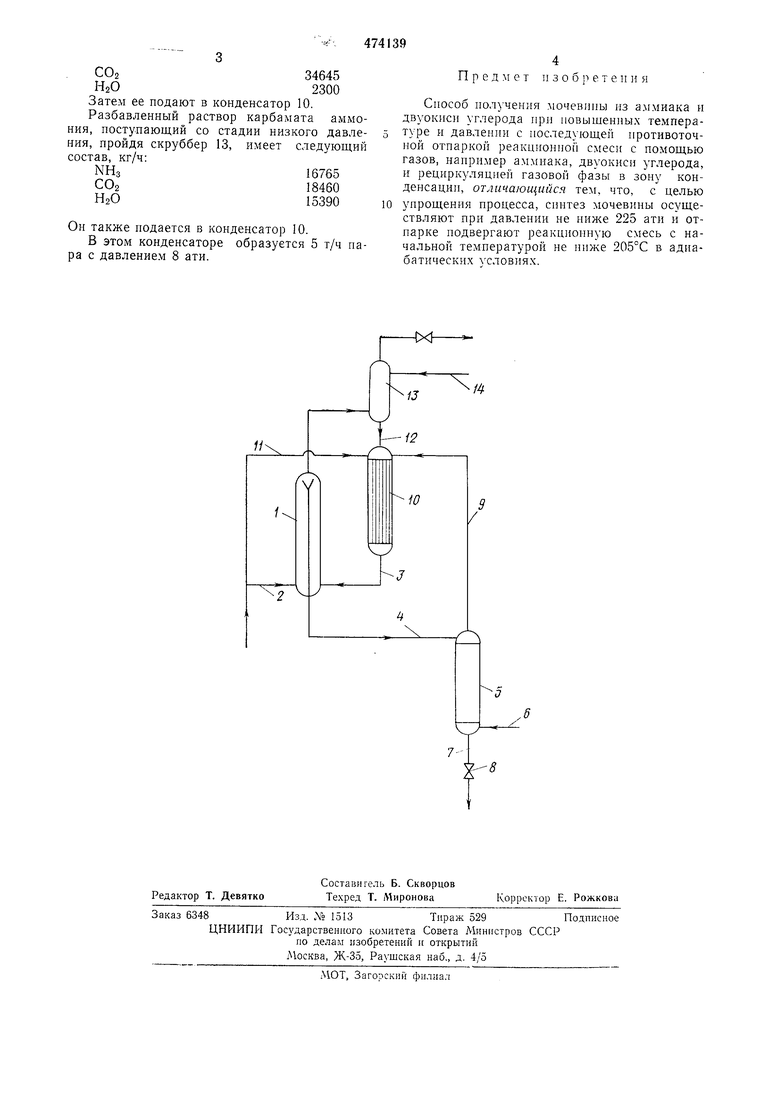

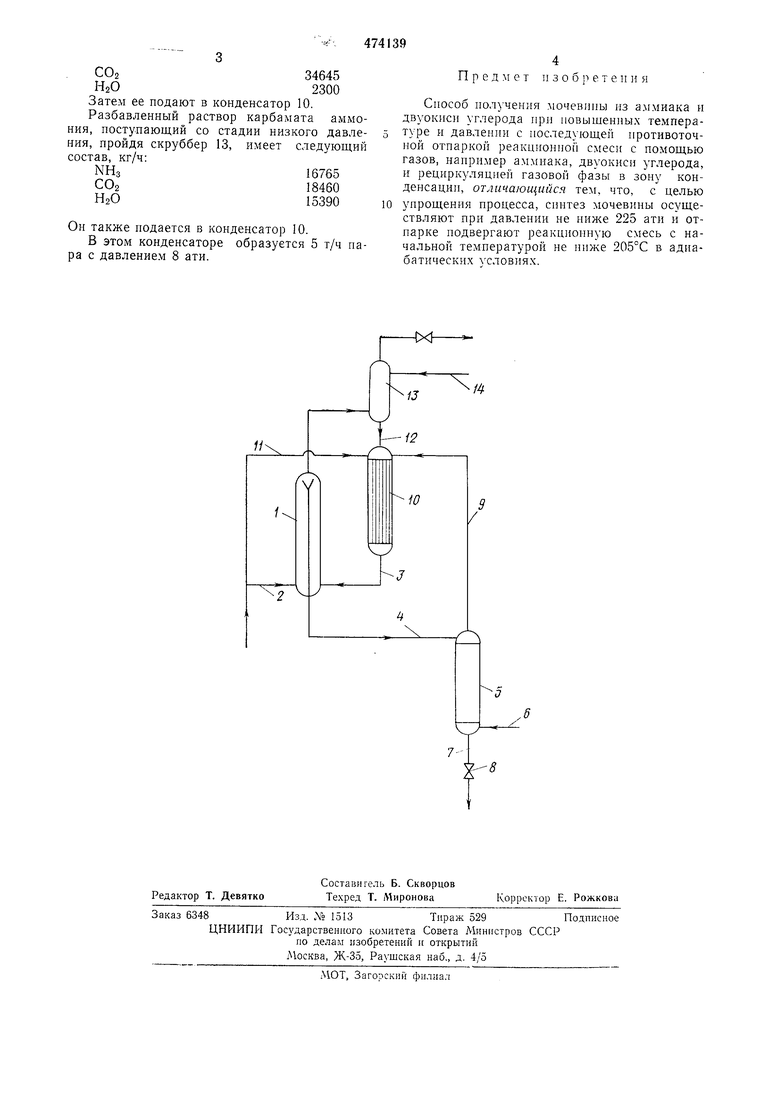

На чертеже представлена нринцнпиальиая технологическая схема процесса нолучепия мочевины.

В автоклав синтеза 1 при давлении 225- 500 ати и при 195-235°С подают через трубопровод 2 аммиак и через трубопровод 3 смесь газа и жидкости, которая содержит карба.мат аммония, аммиак, двуокись углерода и воду, в результате чего образуется раствор синтеза мочевины. Условия реакции и загружаемые количества устанавливаются таким образом, чтобы раствор мочевины выходил из автоклава синтеза с темнературой по меньшей мере 205°С. Этот раствор направляется через трубопровод 4 в верхпюю часть колонны 5, где он в противотоке контактирует с необходимой для сиитеза мочевины двуокисью углерода нли с другим газом, нанример аммнаком или газом синтеза аммиака, который поступает через трубопровод 6 в нижнюю часть колонны 5. Процесс в колонне 5 осуществляется в адиабатических условиях. Время пребывания раствора синтеза мочевины в колопне 5 подерживается но возможности коротким, преимущественно менее 10 с, чтобы гидролиз мочевпны во время ректификации оставался в допустимых пределах. Эти два требования - обработка нротивотоком и короткое время пребывания можно выполнить при помощи колонны с орошаемой стенкой, в которой нодвергаемый ректификации раствор в виде тонкой плепки течет вдоль нескольких вертикально расположенных пластин.

Можно также раствор синтеза мочевины в колонне разбрызгивать мелкими каплями в противотоке отпарпого газа.

Раствор из колонны 5 через трубопровод 7 и редукционный вентиль 8 поступает на стадию низкого давления, где перерабатывается известным способом.

Из колопны 5 смесь газа, состоящая, в основном, из аммиака, двуокиси углерода и водяного пара, поступает через трубопровод 9 в конденсатор 10, в который одновременно подается через трубопровод 11 аммиак, а также раствор карбамата аммоння, который ностунает через трубонровод 12 из скруббера 13. Инертные газы, содержащие некоторое количество аммиака и двуокиси углерода, из автоклава синтеза 1 поступают в скруббер 13, орошаемый раствором карбамата аммония, подводимым через трубоцровод 14 со стадии

низкого давления. В конденсаторе 10 конденсируется такая часть нодведенной газовой смес1Г, чтобы получалась смесь жидкости и газа, которая еще содержит столько несконденснрованпого аммиака и двуокиси углерода. чтобы после сменливания этой смеси с подаваемым через трубопровод 2 свежим аммиаком в автоклаве синтеза 1 получался раствор синтеза ; 1очев11ны с требуемой конечной темнературой не ниже 205°С.

Вышеизложенное исполнение сиособа изобретения может еще упрощаться тем, что образование карбамата аммония и иолучение мочевины из этого карбамата аммония производят в одиой установке.

Изобретение не ограничивается такими сиособами, при которых процесс отпаривания производится при таком же давлении, как и синтез мочевины. В принципе можно также нроводить отпаривание при давлении ниже давления синтеза. Но в этом случае перед подачей в зону конденсации требуется сжимать удаляемый в процессе отпаривания газ до давления конденсации.

Пример. Для получения 1000 т мочевины в сутки требуется 23610 кг/ч NHa и 30555 кг/ч COs. Согласно показанной на чертеже установке 14060 кг/ч NHs нодают через трубопровод 2 в автоклав синтеза 1, а оставшиеся 9550 кг/ч подают через трубопровод 11 в конденсатор 10. Далее в автоклав синтеза 1 через трубонровод 3 нодают газожидкостную смесь, которая имеет темиературу 190°С и слсд -юни1Й состав, кг/ч:

NH.57065

СОг53105

НгО17690

Давление, нри котором ведут синтез мочевины, отпарку раствора синтеза мочевины и конденсацию выделенной нри отпаривании газовой смеси, составляет 360 кг/см. Температура поступающего в отпарную колонну 5 раствора синтеза мочевины составляет 225°С. Этот раствор имеет следующий состав, кг/ч; NH;,42220

СОг17440

Мочевнна43860

НгО 30550

Он вводится в верхнюю часть колонны 5, которая снабжена вертикально расположеннымн пластинами, вдоль которых жидкость в виде тонкой пленки течет вниз. В нижнюю часть колонны противотоком поступает 30555 кг/ч С02 с темнературой 170°С.

Из колонны 5 отводят раствор следующего состава, кг/ч:

Мочевина41665

П2О27590

NHs12715

СОа14960

Температура раствора составляет 190°С. Из верхией части колонны 5 отводят газовую смесь состава, кг/ч: NHs30750

С 0234645

HsO2300

Затем ее подают в конденсатор 10. Разбавленный раствор карбамата аммония, поступающий со стадии низкого давления, пройдя скруббер 13, имеет следующий состав, кг/ч:

NHs16765

СОг18460

НзО15390

Он также подается в конденсатор 10.

В этом конденсаторе образуется 5 т/ч пара с давлением 8 ати.

Предмет изобретения

Способ получения мочевппы из ам.миака и двуокиси углерода при повышенных температуре и давлении с последующей противоточиой отпаркой реакпиоппой смеси с помощью газов, например аммиака, двуокиси углерода, и рециркуляцией газовой фазы в зону конденсации, отличающийся тем, что, с целью упрощения процесса, синтез мочевииы осуществляют при давлеиии не ииже 225 ати и отпарке подвергают реакциоивую смесь с начальной температурой не ниже 205°С в адиабатических УСЛОВИЯХ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2043336C1 |

| Способ получения мочевины | 1986 |

|

SU1494864A3 |

| Способ получения мочевины | 1986 |

|

SU1494865A3 |

| Способ получения мочевины | 1974 |

|

SU602115A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1990 |

|

RU2017727C1 |

| Энергосберегающая система производства мочевины | 2024 |

|

RU2838741C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2395492C2 |

| Способ получения мочевины | 1984 |

|

SU1450735A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2446152C2 |

| Способ получения мочевины из аммиака и двуокиси углерода | 1971 |

|

SU651692A3 |

/4

/J

К.

.

J ц

Авторы

Даты

1975-06-15—Публикация

1973-06-11—Подача