бы содержание его еоставляло от 5% до 30% по весу из расчета на общий вес композиции. Если же добавляют асбестовое волокно, рекомендуемая его концентрация достигает 30% но весу, нричем особо рекомендуемый и 1тервал содержания асбестового волокна находится в пределах между 1 и 5% но весу из расчета на общий вес комнозиции.

В композицию можно также вводить агенты, задерживающие распространение пламени, нанример, ароматические галогениды-такие, как ангидрид тетрабромфталевой кислоты, ангидрид тетрахлорфталевой кислоты, декабромфениловый нростой эфир или декахлорфениловый простой эфир, в сочетании с соединениями металлов VB группы, такнми, как трехокись сурьмы. Ароматический галогенид вводят в композицию на основе нолибутилентерефталата в количестве 3,3-16,6% от веса комнозиции и соединение металла VB грунны - в количестве 0,7-10% от веса композиции.

Пример 1. 1200 г диметилтерефталата и 900 г 1,4-бутандиола смещивают в присутствии катализатора, например, ацетата цинкатрехокиси сурьмы или окиси свинца-окиси цинка. Температуру повышают примерно до 200°С носле удаления но весу метанола. Подключают источник вакуума и повыщают темнературу до 240-250°С. После того, как характеристическая вязкость повысится до 0,65-0,70 дл/г (раствор с 80%-ной концентрацией в о-хлорфеноле, нри 25°С), вакуум снимают, и в атмосфере азота массу неремещивают в течение 5-10 мин. Образовавщийся полимер выгружают и измельчают обычным способом.

Этот пример представляет собой типичный случай приготовления полимерного нолибутилентерефталата, пригодного для использования в рамках на.стоящего изобретения.

Примеры 2-15. Полибутилентерефталатиую смолу, приготовленную по примеру 1 и имеющую характеристическую вязкость 0,75 дл/г, прибавляют, соответственно, к стекловолокну размером 0,32 см (OCFAQQA), асбестовым волокнам (фирмы «Юнион Кэрбайд, марки Калидриа 144) и иглообразному метасиликату кальция для нриготовления испытательных смесей, содержащих (из расчета на общий вес смеси) 10-50 вес. % стекловолокна, 10-30 вес. % асбестового волокна (нри более высоком содержании стекловолокна и асбестового волокна процесс непрерывного выдавливания затрудняется) и 10- 60 вес. % иглообразного метасиликата кальция. Смеси перемешивают по отдельности в барабане в 1 мин, а затем перемещивают нутем непрерывного выдавливания под действием усилия, прилагаемого в одночервячной мащине с однодюймовым (2,54 см) червяком и мундщтуком, имеющим ряд отверстий.

Темнературу цилиндра машины для ненрерывного выдавливания и мундщтука варьируют в пределах 260-265°С. Полученные нучки

измельчают в смесителе вальцового типа для пропускания их через сито с крупными отверстиями (4 мещ или менее). После этого отдельные нресс-комнозиции нрессуют в четырехдюймовые (10,16 см) диски толщиной 0,125 дюйма (0,32 см), которые испытывают на дугостойкость.

Дугостойкость определяют по методу Л5ГУИ-495, имеющему своей целью дифференцирование сходных материалов с точки зрения их стойкости к воздействию дуги высокого нанряжения (12500 в) и низкого тока (10 ма), располагающейся близко к поверхности изделий и имеющей тенденцию образовывать проводящий след на их поверхности или сообщать материалу проводимость из-за локализованного химического или термического разложения и эрозии. Это иснытание неприменимо к материалам, нлавящимся или образующим жидкий остаток, который может всплывать и уносить проводящие компоненты из активной зоны испытаний, нредотвращая тем самым образование проводящего следа. Пачальные стадии этого испытания являются мягкими, а конечные - суровыми, т. е. на этих стадиях дуга возникает непосредственно между двумя электродами, покоящимися на новерхности образца в правильной или обратной ориентации.

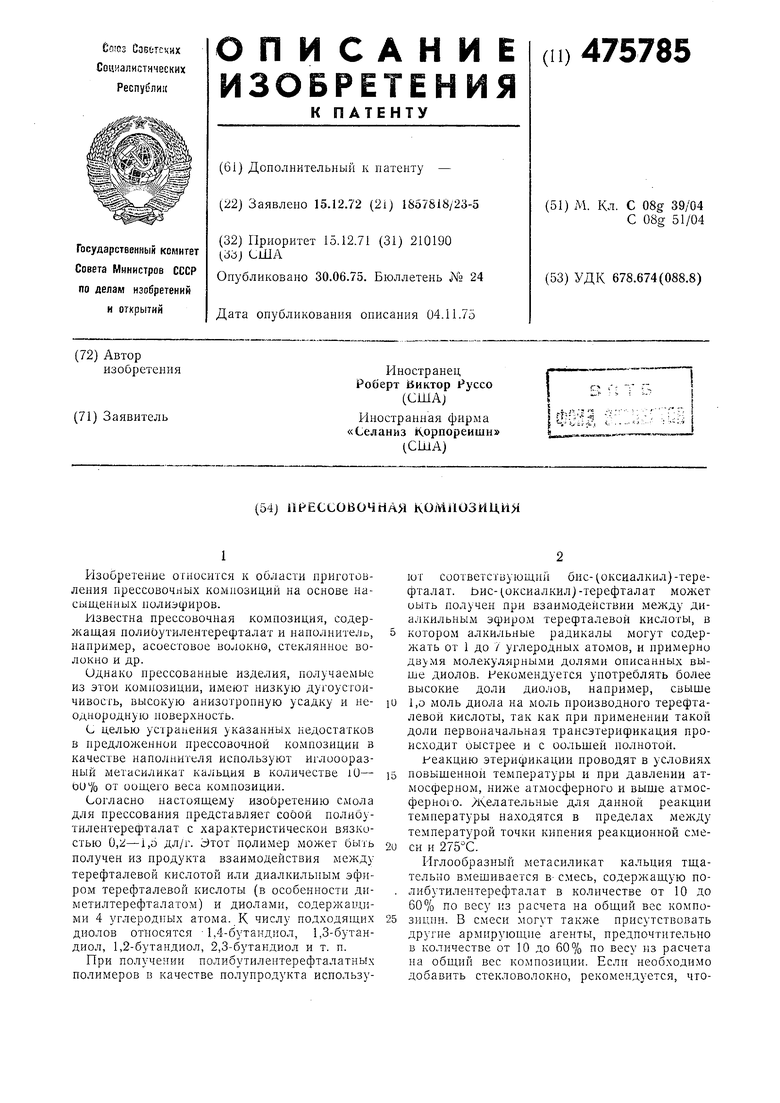

Песмотря на то, что время дугового разряда остается постоянным (1/4 сек), суровость иснытания повышается при повыщении процентной доли времени дугового разряда от обН1ей нродолжительности цикла включения и

выключения (см. табл. 1).

Таблица I

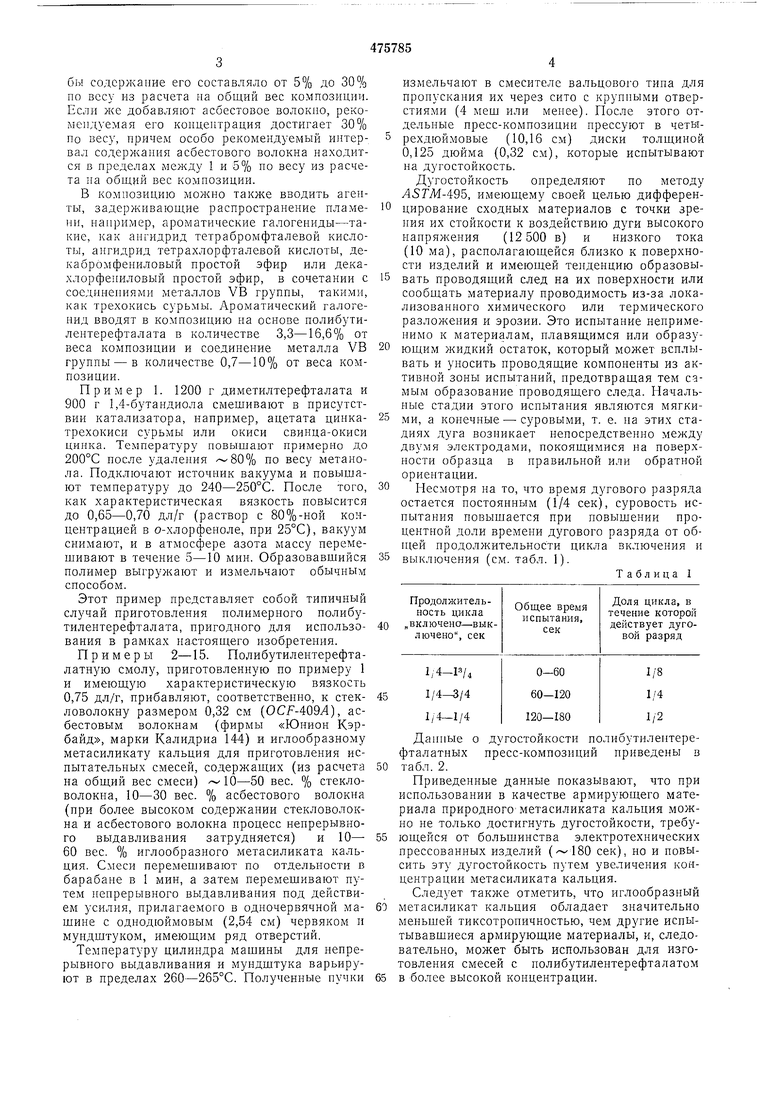

Данные о дугостойкости нолибутилентерефталатных пресс-композиций приведены в

табл. 2.

Приведенные данные ноказывают, что при использовании в качестве армирующего материала природного метасиликата кальция можно не только достигнуть дугостойкости, требующейся от большинства электротехнических прессованных изделий ( сек), но и новысить эту дугостойкость путем увеличения концентрации метасиликата кальция. Следует также отметить, что иглообразный

метасиликат кальция обладает значительно меньшей тиксотроничностью, чем другие иснытывавщиеся армирующие материалы, и, следовательно, может быть использован для изготовления смесей с полибутилентерефталатом

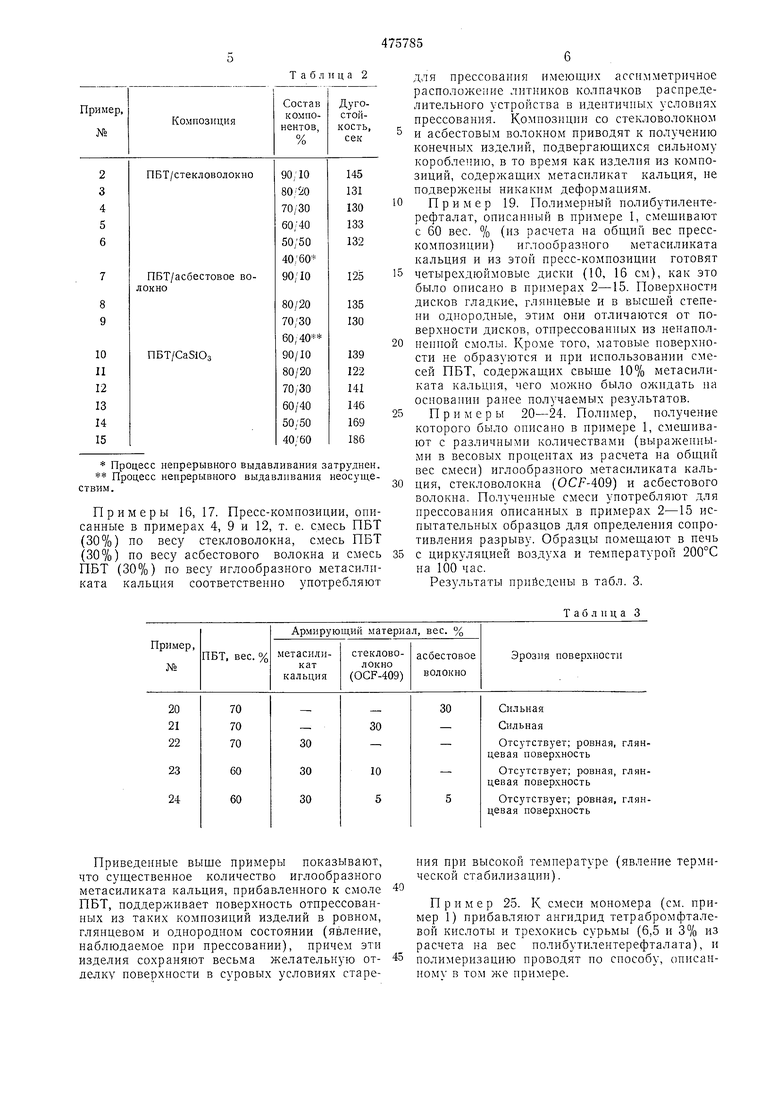

в более высокой концентрации. Таблица 2 Процесс непрерывного выдавливания затруднен. Процесс непрерывного выдавливания неосуществим. Примеры 16,17. Пресс-композиции, описанные в примерах 4, 9 и 12, т. е. смесь ПБТ (30%) по весу стекловолокна, смесь ПБТ (30%) по весу асбестового волокна и смесь ПБТ (30%) по весу иглообразного метасилпката кальция соответственно употребляют 5 10 15 20 25 30 35 для прессования имеющих ассимметричное расположение литников колпачков распределительного устройства в идентичных условиях нрессования. Композиции со стекловолокном и асбестовым волокном приводят к получению конечных изделий, подвергающихся сильному короблению, в то время как изделия из композиций, содержащих метасиликат кальция, не подвержены никаким деформациям. Пример 19. Полимерный полибутилентерефталат, описанный в примере 1, смешивают с 60 вес. % (из расчета на общий вес пресскомпозиции) иглообразного метасиликата кальция и из этой пресс-композиции готовят четырехдюймовые диски (10, 16 см), как это было описано в принтерах 2-15. Поверхности дисков гладкие, глянцевые и в высщей степени однородные, этим они отличаются от поверхности дисков, отпрессованных из ненаполпенной смолы. Кроме того, матовые поверхности не образуются и при использовании смесей ПБТ, содержащих свыше 10% метасиликата кальция, чего можно было ол идать на основании ранее получаемых результатов. При м еры 20-24. Полимер, получение которого было описано в 1, смешивают с различными количествами (выраженными в весовых процентах из расчета на общий вес смеси) иглообразного метасиликата кальция, стекловолокна (OCF-409) и асбестового волокна. Полученные смеси употребляют для прессования описанных в примерах 2-15 испытательных образцов для определения сопротивления разрыву. Образцы помещают в печь с циркуляцией воздуха и температурой 200°С на 100 час. Результаты прнйедены в табл. 3. Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичная формовочная композиция | 1975 |

|

SU689622A3 |

| ПЕРЕЭТЕРИФИКАЦИЯ СЛОЖНЫХ ПОЛИЭФИРОВ | 2016 |

|

RU2740010C2 |

| ПРОНИЦАЕМЫЙ ДЛЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ПОЛИЭФИР | 2011 |

|

RU2573885C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2010 |

|

RU2515522C2 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2434029C1 |

| УЛУЧШЕННАЯ КОМПОЗИЦИЯ ФЕНОЛ-ФУРАНОВОЙ СМОЛЫ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ПРЕДВАРИТЕЛЬНО ПРОПИТАННЫЙ И АРМИРОВАННЫЙ ВОЛОКНОМ, И ИХ ПРИМЕНЕНИЕ | 2019 |

|

RU2733448C1 |

| Огнестойкая формовочная композиция | 1974 |

|

SU578012A3 |

| СОДЕРЖАЩИЙ ПОЛИУРЕТАН МНОГОСЛОЙНЫЙ БЛОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2329148C2 |

| КОАКСИАЛЬНЫЙ ФИЛАМЕНТ ДЛЯ 3D ПРИНТЕРА | 2020 |

|

RU2738388C1 |

| КОМПОЗИЦИЯ УСИЛЕННОГО ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА, ЕЕ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2014 |

|

RU2665390C2 |

Приведенные выще примеры показывают, что существенное количество иглообразного метасиликата кальция, прибавленного к смоле ПБТ, поддерживает поверхность отпрессованных из таких комнозиций изделий в ровном, глянцевом и однородном состоянии (явление, наблюдаемое при прессовании), причем эти изделия сохраняют весьма желательную отделку поверхности в суровых условиях старения при высокой температуре (явление термической стабилизации).

Пример 25. К смеси мономера (см. пример 1) прибавляют ангидрид тетрабромфталевой кислоты и трехокись сурьмы (6,5 и 3% из расчета на вес полибутилентерефталата), и полимеризацию проводят по способу, описанному в том же нримере. В смесь путем перемешивания в барабане вводят стекловолокно и иглообразный метасиликат кальция в количестве, соответственно, 30 и 10 вес. % из расчета на общий вес композиции, и перемешивание ведут 1 мин, после чего продолжают перемешивание методом непрерывного выдавливания под действием силы, прилагаемой в одночервячной машине для выдавливания, с мундштуком, имеющим ряд отверстий. Температура цилиндра машины для непрерывного выдавливания и мундштука находится, в пределах 260-265°С. Пучки измельчают в смесителе вальцового тина для пропускания их через сито с крупными отверстиями (4 меш. и менее). Иснытательные бруски (длиной 15,24 см, шириной 1,27 см. толщиной 0,32 см), полученные прессованием из этой композиции, обладают повышемной способпость)о задерживать распространение пламени. Предмет изобретения Прессовочная композиция, содержащая полибутилентерефталат и наполнитель, отличающаяся тем, что, с целью повышения дугоустойчивости, уменьшения анизотропной усадки и улучшения однородности поверхности получаемых прессованных изделий, в качестве наполнителя используют иглообразный метасиликат кальция в количестве 10-60% от общего веса комнозиции.

Авторы

Даты

1975-06-30—Публикация

1972-12-15—Подача